刮板输送机并行调整的研究

2022-04-01闫子龙

闫子龙

(中煤张家口煤矿机械有限责任公司;河北省高端智能矿山装备技术创新中心,河北 张家口 075000)

1 一种并行结构的刮板输送机模型

目前刮板输送机领域的研究工作主要有以下几个方面:

(1)用锻造焊接相结合的方式制造中部槽。

(2)用整体铸造的方式制造槽体,增加槽体的强度和寿命。

(3)通过改变刮板的制造工艺,用铸造的方式制造出重量较轻的刮板。

(4)通过研发新材料或新工艺增强中、底板的耐磨性。

(5)通过研制更大的链环提高链条的强度。

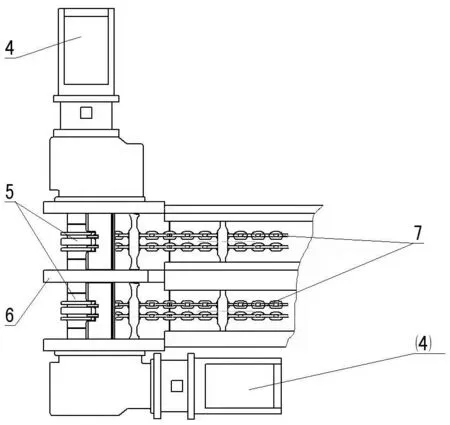

这些研究工作都是从提升材料性能、改变制造工艺、提高某些关键部件性能等方面思考的,对于刮板输送机性能的提高有一定的作用。但是刮板输送机机械结构的改进是提升性能的必经之路,因此提出了一种并行结构的刮板输送机模型(图1)。

图1 一种并行结构的刮板输送机模型

并行结构的刮板输送机在总体结构上同样由机头机尾和中间中部槽以及过渡槽组成,特殊之处在于整机由两条并行布置的输煤通道组成。

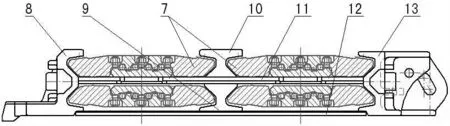

该模型的工作原理是:机头部分(图2)采用两组传动装置分别驱动两个链轮,然后再分别带动两组刮板链运行。机头中间通过隔离部分阻隔以免两组刮板链之间发生冲突。

图2 刮板输送机机头部分

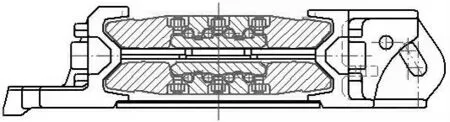

中间部分主要由一定数量的并行结构中部槽拼接而成。该中部槽(图3)由铲板槽帮、下隔离部分、上隔离部分、中板、底板及挡板槽帮焊接而成,其中的隔离部分将中部槽分成四个独立的部分供两组刮板链在其中运行。机尾部分与机头部分类似,并可以根据需要选择加或者不加传动装置。整机由两条并行布置的输煤通道组成,两条通道中的刮板链同步运行实现运煤功能。

图3 并行结构中部槽

2 在并行调整中遇到的问题

刮板输送机并行调整的研究,其具体含义是对于用两个电机驱动的刮板输送机,电机功率分别为Pa和Pb,改变现有刮板输送机的机械结构,用4 个功率分别为P1、P2、P3、P4的电机代替原有的电机,并且4 个电机的功率之和是原有两个电机功率之和的两倍,即总功率:

图4 外形调整的理论依据

现以SGZ730/320 型输送机代号为125S14/01 的输送机为例,对其外形及参数进行并行调整。这里仅用定性分析和简单的定量计算体现此调整过程。用并行结构调整的思路对机头、机尾以及中部槽等做了相应的调整,4 个电机功率均为160kW(P0),调整之后输送机在总体机械结构上会有以下的改变。

以上三种干预模式还存在以下问题。首先,干预效果不久,很多干预只对患儿或父母的心理社会功能产生短期影响[30]。其次,忽视了亲子关系的重要性,很少有干预项目包含亲子关系或互动的内容,也很少有评估干预效果的研究将亲子关系质量作为结果变量。第三,干预的持续性存在困难,大部分针对慢性病患儿的干预项目由专业人员在医疗机构内部提供,这样面对面提供干预的模式在患儿出院后常常无法持续。如何让慢性病患儿在离开医疗机构、回归正常生活后依然能获得心理社会方面的支持?这一问题还未能得到很好的解决。

(1)设备的槽宽和是原来槽宽的两倍导致设备宽度变宽。

(2)增加隔离部分。

(3)刮板链数量为原来的两倍。

(4)链轮数量为原来的两倍。

2.1 设备宽度

设备的宽度增加的原来设备宽度的两倍时,会产生两个问题:①采煤机进刀推移中部槽时,加宽的中部槽掰开角度困难;②相应跨度增加的采煤机,使中部槽底板的弯矩有所增加。

图5 125S14//01 刮板输送机的推移

针对问题①,传统的中部槽搭接外形状态由于链条的巨大拉力在他们对接处难以弯曲,很可能不足以完成推移,但是在中底板搭接的部分进行调整(如图6 所示),没有推移时,搭接处两边的夹角均为α,在推移过程中,中部槽一端链条拉紧,夹角为2α,另一端链条放松减缓拉紧端的拉伸负担,夹角近似于0°。推移的时候,通过理论分析,两节槽子对接的地方处理成图中的简易图形。弯曲段依然呈现出均匀的S 形曲线,由于中间有隔离部分,实际使用中做合理的计算分析,接触处的强度能够得到保证。

图6 调整后的刮板输送机的推移

对于问题②,采煤机作用于铲板上的力为F1,作用于挡板侧的力为F2,调整前后二力之间的距离差值为D,作用于铲板上的力为F1′,作用于挡板侧的力为F2′,由于调整后采煤机很可能变重,F1′>F1,F2′>F2,这样一来,一方面容易使底板产生弯曲的趋势(如图7 所示),为了防止底板变形要在底板上增添加强筋结构,以此增强底板的抗弯能力;另一方面接地面积增大,使输送机和采煤机的运行更加平稳。

图7 调整前后承受采煤机压力的比较

2.2 隔离部分

隔离部分的作用是避免两条运煤通道的刮板链相互干扰,但是隔离部分不能破坏中底板的完整性,因此隔离部分有两部分组成,一部分布置在中板的上面,用来防止刮板链跳出,起到压链的作用,这个功能沿用了原设备的压链结构,另一部分布置在中板和底板中间。可以比较调整前后外形变化(图8、图9),中间黑色部分是隔离部分,下面的黑色部分是加强筋,用来提高底板的抗弯强度。

图8 125S14/01 中部槽断面

图9 调整后的中部槽断面

调整后两个小刮板之间的隔离带的添加使得截面显得略长,中底板宽度略大于原来的二倍,这也就导致中底板钢材的用量有所增加,以及增加了中间隔离部分的钢材用量和制造成本。

中底板之间的隔离部分的添加对于增宽中底板的中部槽来说在提高结构稳定上有一定的作用,然而当传统的刮板输送机需要宽的中底板时,为了提高中板的抗弯能力,通常采用加厚中底板的方式解决。中部槽这样改变后的缺点是,隔离部分占了比较大的空间,与运料接触时会提供摩擦力,即在隔离部分上会存留一定量的煤。

2.3 刮板、链条以及链轮

理论上若刮板没有变化,两条运煤通道的截面与原设备一样,当链速跟原设备的链速一样时,调整后的设备就会获得原设备两倍的输送量。但是刮板的数量的增加,使得经济性处于明显的劣势。机头变形之后依然采用端卸的卸载方式,而且由于单链存在刮煤时存在不干净的现象,对此两个输煤通道均采用中双链。

这样调整出来的刮板输送机可以简单的看作是两部两驱的刮板输送机并行布置拼合在一起的产物,就像是用两辆一样的摩托车改装出来的汽车,但是调整的过程却一点也不简单,过程中会遇到很多前所未有的问题,这些问题都需要通过严谨的定量计算一一攻克。

3 结语

刮板输送机结构并行调整的研究,在应运上有一定的可行性,由于该调整在理论上具有使运载量翻倍的能力,所以当采煤机、液压支架、转载机等部分在结构上做相应的调整,再配合合理的采煤工艺,可以制造出使现有极限运载量翻倍的超级刮板输送机。