挤压成型催化剂的原料组分和表观形状研究进展

2022-04-01缪赟杨柳王岚李腾飞王龙耀

缪赟,杨柳,王岚,李腾飞,王龙耀

挤压成型催化剂的原料组分和表观形状研究进展

缪赟1,2,3,杨柳3,王岚2,李腾飞3,王龙耀2

1.国家管网集团东部原油储运有限公司,江苏 徐州 221000;2.常州大学石油化工学院,江苏 常州 213164;3.中国石化催化剂有限公司工程技术研究院,北京 101111

负载型催化剂能够提高催化活性成分的分散度并减少其用量,通过挤压成型加工技术,催化剂可以获得适宜的外观及力学强度,使其催化活性和使用寿命得到改善。围绕催化剂的成型制备,综述了挤压成型催化剂的制备原料,介绍了活性组分、骨架材料与成型助剂及其对催化剂颗粒力学强度的影响。在催化剂挤压成型过程中,不仅需要整合活性组分、骨架材料与黏合剂等物料组分,还要系统考虑催化剂形状尺寸、力学强度(抗压强度、磨损强度)、物化性能(孔容、孔径、比表面积)等要求。最后对挤压成型催化剂的表观形状及其对催化剂床层压降的影响进行了说明。

催化剂 成型助剂 活性组分 挤压成型

目前,约有90%化工产品是通过催化过程生产的。催化剂是实现先进制造和绿色化生产的关键,是实现节能环保的重要保证。从传质角度看,通常非均相固体催化剂的平均尺寸越小、活性比表面积越大、分散性越好,其催化效果越好,这意味着充分分散悬浮的细小催化活性颗粒是优选的形式,但这也会带来催化剂流失、回收困难、产品污染等问题。为此,以负载等形式实现催化活性成分的限域,将有助于催化剂的回收使用、产品的分离提纯、连续化工艺的实现等。将粉末状固体催化剂成型,是实现催化活性成分限域的重要手段。

催化剂成型是根据反应类型和操作要求,将催化剂粉体制成具有适宜尺寸形貌和力学强度的固体颗粒的化工操作过程[1]。采用成型加工技术,催化剂可以获得适宜的外观及力学强度,优化孔结构[2],提高热稳定性[3],提高原材料利用率,减小催化剂床层压降,延长使用寿命[4]。工业催化剂的4个基本指标即选择性、稳定性、活性、成本,还有其他相关性能包括力学强度和催化剂形状等,都与催化剂成型方法有着密切联系[5]。常见的成型方法包括压片、造粒、包埋固化、挤出成型等[6],其中,挤出成型,也称挤压成型,是压片成型的特殊形式,挤压成型产品形状规整、表面光滑、力学强度高,广泛应用于工业生产。不同于一般材料的挤压成型,由于催化剂自身的特性,催化剂的挤压成型需要系统考虑其材料自身相容性、表观外形尺寸规格、微观形貌结构、应用工艺要求等。

1 挤压成型催化剂的制备原料

在制备催化剂时,常常需要多种原料粉体混合来进行成型。活性组分和骨架材料是决定催化剂催化活性的关键组分,同时也是催化剂的核心组分,催化剂的成型制备也是以两者为主要组分进行的。在催化剂活性组分确定之后,可以添加适量的成型助剂,以改善粉体的附着性、凝聚性和产品的力学强度、孔结构。成型助剂主要有黏合剂、润滑剂和孔结构改善剂3类。挤压成型要求原料具备一定的可塑性,因此添加适当的黏合剂和润滑剂是必要的。

通常,成型助剂可与催化剂粉体原料充分混合后再成型,也可在成型过程中逐步加入。液体助剂以薄膜形式包覆在粉体粒子表面,经干燥后可以在颗粒表面发生再结晶而增加成型物强度。为避免对产品性能产生不良影响,加入的助剂在成型后应能及时除去。例如使用的硝酸黏合剂,可在焙烧条件下被分解为NO气体而被除去。用作分子筛成型黏合剂的多元羧酸,在焙烧温度300~700 ℃时,也可被分解除去[7]。

有机类成型助剂经干燥焙烧会挥发,可能导致催化剂的收缩破裂。因此,工业上常掺入玻璃纤维材料以增加催化剂的力学强度[8]。活性组分、骨架材料和成型助剂的种类与用量等对催化剂的性能有着重要的影响,也直接影响了催化剂的成型制备[9]。

1.1 活性组分

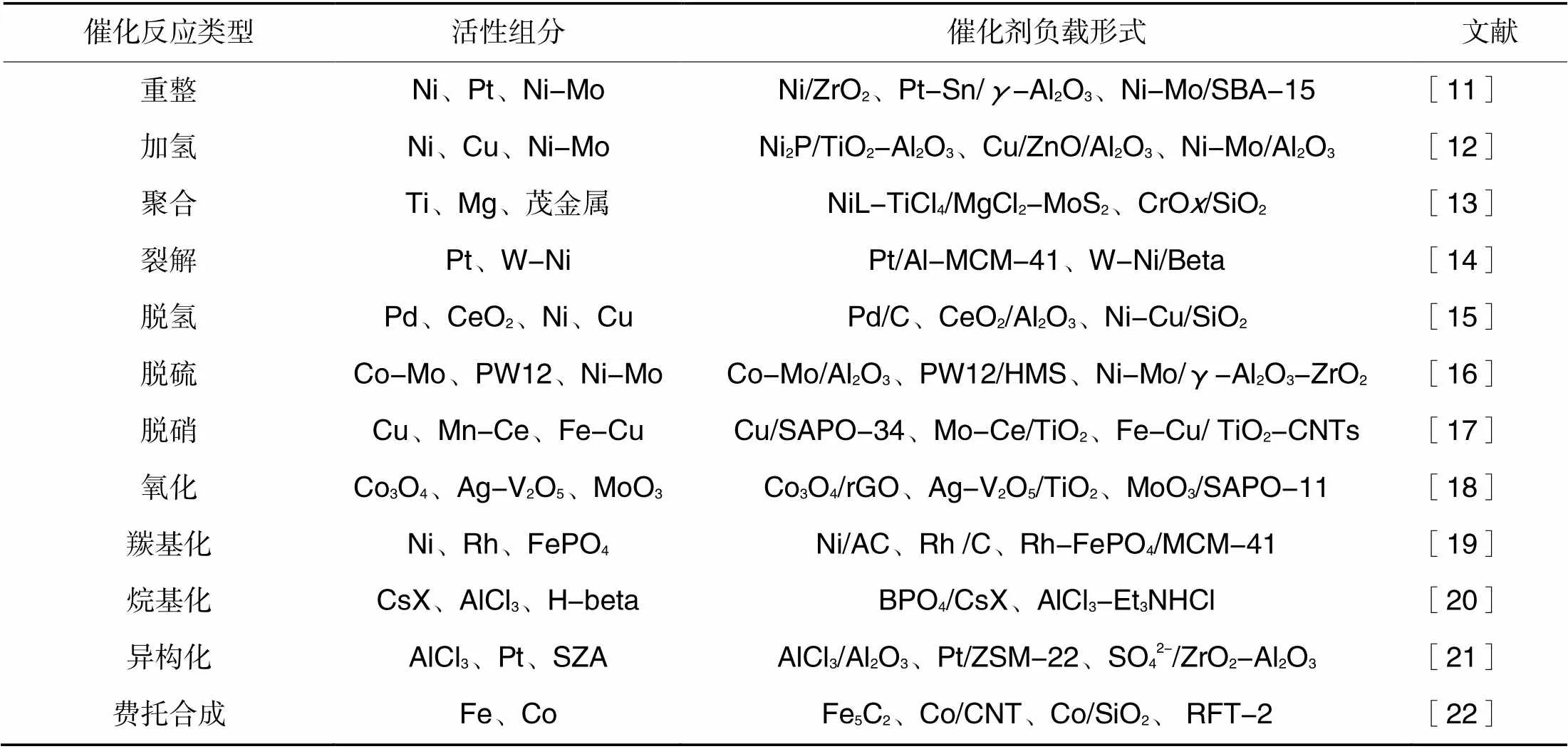

从20世纪初Haber 提出高压催化合成氨开始[10],工业催化技术取得了快速的发展,目前已经形成了重整、加氢、聚合、裂解等催化反应类型。常见催化活性组分及负载形式如表1所示。

表1 常见催化活性组分及负载形式

1.2 骨架材料

目前,工业上有金属单质、酸碱氧化物、负载型催化剂、半导体过渡金属氧化物4大类固体催化剂,其中负载型催化剂具有提高催化活性成分的分散度并减少其用量的优势。骨架材料作为催化活性成分的载体,具有适宜的孔结构和大的有效比表面积,能够大大降低活性组分的烧结和聚集程度,并提高催化剂的力学强度。骨架材料除了可以分散活性组分和增加催化剂强度,有时还能提供特别的活性中心。活性组分与载体通过溢流和强相互作用,可使得催化剂具备独特的活性。

包信和[23]和Chen等[24]提出了“纳米限域催化”概念,将具有高催化活性的单中心低价Fe原子镶嵌在SiO2或SiC晶格中,成功研制出了具有良好选择性和高温稳定性的纳米Fe/CNTs晶格限域催化剂。该催化剂通过有效分离控制产物选择性和反应活性的两类催化活性中心,在分子筛孔道的限域环境内使在氧化物表面生成的碳氢中间体发生受限偶联反应,能够实现合成气一步高效生产烯烃。Nadar等[25]制备了负载在SiO2上的Fe2O3基催化剂,Fe2O3-SiO2的相互作用可以防止Fe2O3纳米颗粒的自聚集,高催化活性可归因于Fe2O3的纳米颗粒性质和其在SiO2上的锚定结构的稳定性。李佳佳等[26]研究分析了活性组分的分布状态及其与载体间的相互作用对催化剂活性、稳定性的影响,为新型催化剂的研发提供思路。常见的催化剂骨架材料如表2所示。

表2 常见催化剂骨架材料

1.3 黏合剂

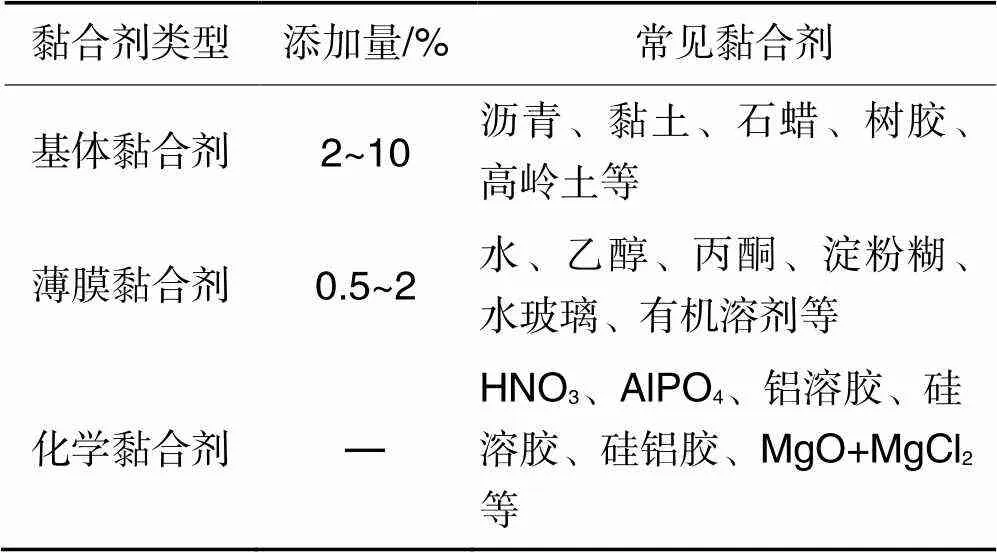

黏合剂主要用于改善成型催化剂的强度[27],通常认为极性分子的吸附、多孔物质的机械结合、静电及化学键作用等是颗粒间黏结的主要原因。常见黏合剂包括基体黏合剂[28]、薄膜黏合剂及化学黏合剂(表3),其中薄膜黏合剂在粉体粒子表面形成吸附牢固的固化膜[29],而化学黏合剂则通过促使黏合剂组分之间或者黏合剂与粉体之间发生化学反应来实现黏合[30-32]。

表3 常见黏合剂

Liu等[33]研究了铝溶胶、硅溶胶和蒙脱石对丙烷脱氢制丙烯的PtSnNa/ZSM-5催化剂结构和性能的影响,结果表明含铝溶胶黏合剂的催化剂催化性能显示出高转化率和高选择性。Wang等[34]研究了胶溶剂HNO3用量对Cu/Zn/Al催化性能的影响,发现增加HNO3的用量,可以促使Cu0晶体粒度变小并增加其分散性,当HNO3用量为0.8 mL时,催化剂活性最好。Ramos等[35]研究了膨润土对正辛烷液相加氢异构化中含钯沸石催化剂的影响,观察到黏合剂对沸石的酸性和孔隙度产生了影响。

催化剂成型实质是粉体颗粒在一定压力下的聚集,通常粉体颗粒的抗拉强度可用式(1)表示[36]。

在工业生产中,因催化剂破碎或者压降增大而导致的问题时有发生,因此催化剂须具有良好的力学强度。通常要求工业催化剂应能抵抗包装搬运时引起的磨损,能经受装填反应器产生的冲击负荷,不因催化剂使用时所发生的物理化学变化而破碎,应能经受装置开车、停车,催化剂床层运动以及流体流动对颗粒的磨损[37]。通过添加黏结剂的挤压成型,催化剂的力学强度能够得到有效的提高。

1.4 润滑剂

在坯料挤压成型时,为保证受力均匀、压力传递和便于脱模,添加适量的润滑剂是必要的。当用于减小物料内部的摩擦作用时,润滑剂的用量一般为0.5%~2%(质量分数);用于减小物料和成型设备之间的外摩擦作用时,润滑剂的用量则要少些[38]。

常见的润滑剂有水、甘油、石墨、矿物油、乙二醇、丙二醇、硬脂酸盐等,其中水、甘油、石墨等具备黏合剂和润滑剂的双重作用[39]。在成型过程中摩擦表面起润滑作用的液膜易被破坏,可以使用固体润滑剂来避免这种情况。此外,在成型过程中,摩擦表面有时会因发热而局部熔化,此时可以少添加或不添加润滑剂[40]。

此外,适当添加田菁粉、多元羧酸、聚丙烯酰胺等助剂,有利于催化剂的挤压成型和性能提升[41]。如添加柠檬酸和草酸挤压生产P/Al2O3催化剂,实现了圆柱形颗粒顺利成型[42];而通过添加助剂制备得到的Pt/CeO2/-Al2O3催化剂,表现出了最佳的整体性能[43]。

1.5 孔结构改善剂

在成型过程中加入适量的孔结构改善剂,可以优化成型物的孔结构。常用的孔结构改善剂有铵盐、活性炭、松香皂、纤维素、硬酯酸、聚乙二醇、表面活性剂等[44]。选择适当的孔结构改善剂,也可同时起到黏合和润滑作用。

此外,在添加孔结构改善剂基础上,焙烧温度、水热处理等条件能够进一步优化孔结构。以扩孔剂聚丙烯酰胺为例,140 ℃水热处理2 h可得到1.05 mL/g的孔体积和24.3 nm的平均孔径,600 ℃焙烧除去扩孔剂可进一步增大孔径和孔体积[45]。采用低温水热处理-Al2O3时,可实现选择性地扩孔,扩孔量占总孔径的70%以上[46]。此外,在催化剂成型过程中,恰当地使用胶溶剂,不仅可以提高催化剂的强度,也可以改善孔结构[47]。

1.6 表面改性剂和保护剂

在制备催化剂过程中加入表面改性剂,可调整催化剂表面的亲疏水性能,选择性保护或活化催化剂的活性组分。疏水催化剂在氢-水液相催化交换、氢氧复合、有机物低温氧化等领域得到了广泛的应用。典型的分子筛疏水化改性主要有脱铝改性[48]和硅烷试剂改性[49]。Nakatsuka等[50]对Pd/SiO2催化剂进行烷基化疏水改性,发现处理后催化剂的孔结构和表面积基本不变,但催化活性显著增强。此外,亲水性催化剂在光催化[51]、苯加氢催化[52]等领域也得到了很好的应用。

催化剂在使用过程中,不可避免地会产生失活和寿命衰减现象。为减缓杂质堵塞孔道和覆盖活性组分,延长催化剂寿命,保护剂的开发和使用日益得到了重视[53]。有研究发现高岭土载体可以有效保护Y型分子筛的活性组分[54],另外适量添加Co也可以保护活性组分MoS2[55]。除了改变组分外,核壳[56]、分层[57]等结构可对催化剂进行保护,并产生一定的空间限域和协同作用。

2 挤压成型催化剂的表观形状

催化剂的挤压成型制备过程,通常按照混合沉淀—成型—干燥—焙烧—过滤洗涤—浸渍—活化的工艺路线进行。挤压成型工业催化剂的外形通常为颗粒、球、片、圆柱以及蜂窝等形状,也可具有三叶、四叶、齿轮等特殊结构。为实现催化剂床层的压降和气液流体的传质等条件,挤压成型催化剂须满足一定的结构形状和尺寸要求。

通常用Kzney-Craman[58]表示反应器催化剂床层压降。在相同条件下,环、球、条等形状催化剂堆积形成的床层,压降是逐渐增大的[59],实际压降与催化剂形状尺寸、流体特性、床层填充结构等有关,见式(2)。

挤压成型产品具有形状规整、表面光滑、力学强度高等特点,特别适用于高压、高气流的固定床反应器。对于内扩散控制的催化反应过程,小的催化剂颗粒尺寸可减小内扩散的阻力,有助于提高催化剂表面利用率,提高催化剂的活性。常见挤压成型工业催化剂的形状和尺寸见表4。

表4 常见挤压成型催化剂形状和尺寸

3 结论与展望

成型是催化剂制备的重要步骤,通过成型加工,可以获得形状、大小和力学强度适宜的固体催化剂,并充分发挥催化剂的优良性能。在催化剂挤压成型过程中,不仅需要整合活性组分、骨架材料与黏合剂等物料组分,还须系统考虑催化剂形状尺寸、力学强度(抗压强度、磨损强度)、物化性能(孔容、孔径、比表面积)等要求。

面向具体的工业催化剂需要,在综合考虑催化剂性能和绿色环保要求的基础上,深入开发具有工业应用可行性的挤压成型制备技术,将对工业催化剂的开发和生产起到重要的支撑作用。

[1] 关翀,王林,齐静,等. ZSM-5催化剂成型条件对其性能的影响[J]. 应用化工, 2019, 48(8):1850-1854.

[2] 何锡凤,宋伟明,安红,等.成型Al-MCM-41介孔分子筛结构及其催化性能[J].高师理科学刊,2018,38(10):42-44.

[3] MITCHELL S, MICHEELS N L, PEREZ J. From powder to technical body: the undervalued science of catalyst scale up [J]. Chemical Society Reviews, 2013, 42(14):6094-6112.

[4] 陈九玉,朱宝忠,堵同宽,等.Co改性Fe2O3/AC催化剂低温SCR脱硝性能[J].有色金属工程,2017,7(2):99-102.

[5] 周治峰. 固体催化剂成型工艺的研究进展[J]. 辽宁化工, 2015, 44(2):155-157.

[6] 史建公,任靖,苏海霞,等.固体催化剂载体及催化剂成型设备技术进展[J].中外能源,2018,23(11):72-84.

[7] 魏秀萍,李军,崔凤霞,等.影响沸石分子筛催化剂强度因素的探讨[J].精细石油化工,2000(4):36-38.

[8] SHANG X S, HU G R, HE C, et al. Regeneration of full-scale commercial honeycomb monolith catalyst (V2O5-WO3/TiO2) used in coal‑fired power plant[J]. Journal of Industrial and Engineering Chemistry, 2012, 18(1):513-519.

[9] 李振花,谢春芳,王玮涵,等.耐硫甲烷化催化剂的成型工艺探究[J].天津大学学报,2018,51(1):18-26.

[10] 刘化章.合成氨工业:过去、现在和未来——合成氨工业创立100周年回顾、启迪和挑战[J].化工进展,2013,32(9):1995-2005.

[11] NEJAT T, JALALINEZHAD P, HORMOZI F, et al. Hydrogen production from steam reforming of ethanol over Ni-Co bimetallic catalysts and MCM-41 as support[J]. Journal of the Taiwan Institute of Chemical Engineers, 2019, 97:216-226.

[12] ZHANG X Y, WANG M H, CHEN Z Y, et al. Preparation, characterization and catalytic performance of Cu nanowire catalyst for CO2hydrogenation[J]. Journal of Central South University, 2018, 25(4):691-700.

[13] ZHANG H X, KO E B, PARK J H, et al. Preparation and properties of PE/MoS2nanocomposites with an exfoliated-MoS2/MgCl2‑supported Ziegler‑Natta catalyst via anpolymerization[J]. Composites Part A (Applied Science and Manufacturing), 2017, 93: 82-87.

[14] 武传朋,张晨昕,达志坚,等.不同类型氮化合物在催化裂化过程中的转化规律[J].石油化工,2018,47(6):628-633.

[15] JEON H J, CHUNG Y M. Hydrogen production from formic acid dehydrogenation over Pd/C catalysts: effect of metal and support properties on the catalytic performance[J]. Applied Catalysis B (Environmental), 2017, 210:212-222.

[16] 李美元,白金,李剑,等.贵金属催化剂加氢脱硫反应机理的研究进展[J].石油化工,2018,47(6):634-640.

[17] LI W, ZHANG C, LI X, et al. Ho‑modified Mn‑Ce/TiO2for low‑temperature SCR of NOx with NH3: evaluation and characterization[J]. Chinese Journal of Catalysis, 2018, 39:1653-1663.

[18] YANG G X, ZHANG X Y, YANG H L, et al. Sucrose facilitated synthesis of mesoporous silicoaluminophosphate SAPO‑11 with different crystalline phases of MoO3for highly‑efficient oxidative desulfurization[J]. Journal of Colloid and Interface Science, 2018, 532:92-102.

[19] PANG F, SONG F, ZHANG Q D, et al. Study on the influence of oxygen‑containing groups on the performance of Ni/AC catalysts in methanol vapor‑phase carbonylation[J]. Chemical Engineering Journal, 2016, 293:129-138.

[20] ZHANG Z H, SHAN W L, HUI Z, et al. Side‑chain alkylation of toluene with methanol over boron phosphate modified cesium ion‑exchanged zeolite X catalysts[J]. Journal of Porous Materials, 2015, 22(5):1179-1186.

[21] NING Q, LIU S Y, ZHANG H K, et al. Effect of metal precursor solvent on n‑dodecane isomerization of Pt/ZSM‑22[J]. Journal of Fuel Chemistry and Technology, 2018, 46(12):1454-1461.

[22] TANG L, DONG X L, XU W, et al. Iron‑based catalysts encapsulated by nitrogen‑doped graphitic carbon for selective synthesis of liquid fuels through the Fischer‑Tropsch process[J]. Chinese Journal of Catalysis, 2018, 39:1971-1979.

[23] 包信和. 纳米限域及能源分子的催化转化[J].科学通报,2018,63(14):1266-1274.

[24] CHEN X Q, DENG D H, PAN X L, et al. Iron catalyst encapsulated in carbon nanotubes for CO hydrogenation to light olefins[J]. Chinese Journal of Catalysis, 2015, 36(9):1631-1637.

[25] NADAR A, BANERJEE A M, PAI M R, et al. Nanostructured Fe2O3dispersed on SiO2as catalyst for high temperature sulfuric acid decomposition‑Structural and morphological modifications on catalytic use and relevance of Fe2O3‑SiO2interactions[J]. Applied Catalysis B (Environmental), 2017, 217:154-168.

[26] 李佳佳,王广建,陈晓婷,等.Co‑Mo活性组分与加氢脱硫催化剂载体间相互作用的研究进展[J].石化技术与应用,2016,34(5):433-438.

[27] QIAO W M, KORAI Y, MOCHIDA I, et al. Preparation of an activated carbon artifact: factors influencing strength when using a thermoplastic polymer as binder[J]. Carbon, 2001, 39(15): 2355-2368.

[28] 胡雍巍,谭蓉,银董红.不锈钢板负载V2O5-WO3-TiO2催化剂制备及其催化还原脱硝性能[J].工业催化,2012,20(7):22-28.

[29] LIU Q Q, TAN X, YOU L H, et al. Technological parameters for preparation and granulation of ammonium ion‑exchange material[J]. Transactions of Tianjin University, 2011, 17(2):118-124.

[30] 皮秀娟,盛毅. 氧化铝载体成型工艺条件研究[J]. 石油炼制与化工, 2014, 45(7):47-51.

[31] 张晓琳.分子筛催化剂成型条件对其抗压强度影响的研究[J].精细石油化工进展,2012,13(6):42-44.

[32] CHEN X D, LI X G, LI H, et al. Interaction between binder and high silica HZSM‑5 zeolite for methanol to olefins reactions[J]. Chemical Engineering Science, 2018, 192:1081-1090.

[33] LIU H, ZHANG Y W, ZHOU Y M. Influence of binder on the catalytic performance of PtSnNa/ZSM‑5 catalyst for propane dehydrogenation[J]. Industrial & Engineering Chemistry Research, 2008, 47(21):8142-8147.

[34] WANG Z, YU S R, WANG X D, et al. Effect of peptizator on the structure and performance of Cu/Zn/Al catalyst prepared by complete liquid phase technology[J]. Applied Chemical Industry, 2012, 29 (5):993-999.

[35] RAMOS M, SANCHEZ P, FUNEZ A, et al. Influence of clay binder on the liquid phase hydroisomerization of noctane over palladium‑containing zeolite catalysts[J].Journal of Molecular Catalysis A (Chemical), 2006, 259(1/2):259-266.

[36] LINSEN B G. Physical and chemical aspects of adsorbents and catalysts[M]. London: Academic Press, 1970:195.

[37] 苏玉蕾,何丰,李华波.催化剂成型工艺及技术研究[J].工业催化,2013,21(4):11-15.

[38] 任广成,闻振浩,梅园,等.ZSM-11分子筛改性及其在苯、甲醇烷基化反应中的应用[J].石油炼制与化工,2015,46(5):56-60.

[39] BALDOVINO V G, FARIN B, GAIGEAUX E M. Establishing the role of graphite as a shaping agent of vanadium‑aluminum mixed (Hydr)oxides and their physicochemical properties and catalytic functionalities[J]. ACS Catalysis, 2012, 2(3):322-336.

[40] SERRANO D P, SANZ R, PIZARRO P, et al. Preparation of extruded catalysts based on TS‑1 zeolite for their application in propylene epoxidation[J].Catalysis Today, 2009, 143 (1/2):151-157.

[41] 张雄飞. 粘土蜂窝状催化剂的制备及其脱硝性能评价[D].湘潭:湘潭大学,2012.

[42] 商连弟,王惠惠.活性氧化铝的生产及其改性[J].无机盐工业,2012,44(1):1-6.

[43] CHOU, Y S, HUANG M H, HSU N Y, et al. Development of ring‑shape supported catalyst for steam reforming of natural gas in small SOFC systems[J]. International Journal of Hydrogen Energy, 2016, 41(30):12953-12961.

[44] 李贺,曾贤君,张利杰,等. 固相催化剂成型助剂研究进展[J]. 无机盐工业, 2019, 51(10):12-17.

[45] 李广慈,赵会吉,赵瑞玉,等.不同扩孔方法对催化剂载体氧化铝孔结构的影响[J].石油炼制与化工,2010,41(1):49-54.

[46] STANISLAUS A, Al D K, ABSI M. Preparation of a large pore alumina‑based HDM catalyst by hydrothermal treatment and studies on pore enlargement mechanism[J]. Journal of Molecular Catalysis A (Chemical), 2002, 181:33-39.

[47] 关翀,王林,张伟,等.硝酸胶溶剂对ZSM-5甲醇制丙烯催化性能的影响[J].化工技术与开发,2013(10):10-12.

[48] WU B P, TONGZ W, YUAN X D. Synthesis, characterization and catalytic application of mesoporous molecular sieves SBA‑15 functionalized with phosphoric acid [J]. Journal of Porous Materials, 2012, 19(5): 641-647

[49] KULLKAMI S A, OGALE S B, VIJAYAMOHANAN K P, et al. Tuning the hydrophobic properties of silica particles by surface silanization using mixed self‑assembled monolayers[J]. Journal of Colloid and Interface Science, 2008, 318(2):372-379.

[50] NAKATSUKA K, MORI K, OKADA S, et al. Hydrophobic modification of Pd/SiO2@single‑site mesoporous silicas by triethoxyfluorosilane: enhanced catalytic activity and selectivity for one‑pot oxidation[J].Chemistry, 2014, 20(27): 8348-8354.

[51] 詹巍,张军,左薇,等.高分子有机膜亲水改性及光催化改性的研究进展[J].环境科学与技术,2017,40(6):114-119.

[52] LIAO H G, ZHANG J, LIU P, et al. Hydrophilicity modification of MCM‑41 with zirconia and supported ruthenium‑lanthanum for benzene hydrogenation to cyclohexene[J].Synthesis and Reactivity in Inorganic, Metal‑Organic and Nano (Metal Chemistry), 2013,43(9):1206-1211.

[53] 谭青峰,聂士新,程涛,等.PHR系列固定床渣油加氢催化剂的研制开发与工业应用[J].化工进展,2018,37(10):3867-3872.

[54] 慕彦君,段宏昌,向刚伟,等.土源对催化裂化催化剂性能的影响[J].石化技术与应用,2019,37(1):26-29.

[55] 李振花,刘晨,谢春芳,等.反应气中水对钼基甲烷化催化剂性能的影响[J].燃料化学学报,2017,45(6):689-696.

[56] CHEN S G, WEI Z D, QI X Q, et al. Nanostructured polyaniline‑decorated Pt/C@PANI core‑shell catalyst with enhanced durability and activity[J]. Journal of the American Chemical Society, 2012, 134(32):13252-13255.

[57] DENG J, REN P J, DENG D H, et al. Enhanced electron penetration through an ultrathin graphene layer for highly efficient catalysis of the hydrogen evolution reaction[J]. AngewandteChemie, 2015, 127(7):2128-2132.

[58] 黄仲涛.工业催化剂设计与开发[M]. 北京:化学工业出版社, 2009:13.

[59] DMITRY P. Pressure drop in the thermochemical recuperators filled with the catalysts of various shapes: a combined experimental and numerical investigation[J]. Energy, 2019, 166:462-470.

Research progress in raw material composition and apparent shape of extrusion molding catalyst

MIAO Yun1,2,3,YANG Liu3,WANG Lan2,LI Tengfei3,WANG Longyao2

1,221000,;2,,213164,;3,,,101111,

The supported catalyst can improve the dispersity of catalytic active components and reduce their dosage. By extrusion molding technology, the catalyst can obtain appropriate apparent and mechanical strength, so as to improve its catalytic activity and service life. In this paper, the preparation materials of extrusion catalyst were reviewed, and the active components, support and molding aids as well as their influence on the mechanical strength of catalyst particles were introduced. In the process of catalyst extrusion, it was necessary to integrate active components, skeleton materials and adhesives and other material components, but also to systematically consider the shape and size of catalyst, mechanical strength (compressive strength, wear strength), physical and chemical properties (pore volume, pore size, specific surface area) and other requirements. Finally, the apparent shape of the extruded catalyst and its influence on the pressure drop of the catalyst bed were explained.

catalyst; molding aids; active components; extrusion molding

2021-06-17

国家自然科学基金(21503024)

缪赟,硕士;研究方向:催化剂制备与应用;王岚(联系人),副教授;E-mail: wanglan@cczu.edu.cn

[责任编辑 林本兰]