原油电脱盐参数筛选及脱后原油盐含量的模拟溶液对20#钢的腐蚀行为研究

2022-04-01徐秀清付安庆郑兴文

彭 洋,徐秀清,,付安庆,郑兴文

(1.四川轻化工大学 四川 自贡 643002;2.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

原油中含有大量的水、污泥等杂质和NaCl、MgCl2等盐分[1]。原油在油气田经过联合处理站的三相分离等措施除去大部分杂质,但仍会残留少量的盐分和水等杂质,这些杂质组分在原油后续处理过程中将严重影响设备的腐蚀、结垢以及催化剂的活性[2]。特别是盐含量过高,将会导致设备及管道的严重腐蚀,进而威胁炼厂的长周期运行。

为了降低原油的盐含量,达到加工要求,减少对加工运输设备的危害,炼厂首先对原油进行电脱盐,其工作效率将严重影响整个炼厂的腐蚀安全。在过去的几十年里,针对电脱盐的工艺参数开展了大量的研究和优化[3-7]。杭广成等分析了影响电脱盐效率的各项因素[3],并详细研究破乳剂的型号及其添加量对于电脱盐运行效率的影响,结果显示添加20 mg/L的YS-RS1100型破乳剂时脱盐脱水效果最佳。李晓丹等研究了电脱盐装置的电场结构、配制电源、破乳剂类型、排水除油器、运行参数等工艺参数对电脱盐效果的影响[4],结果表明工艺对电脱盐效果具有显著的影响,工艺优化后原油中盐含量从0.15 mg/L降至0.04 mg/L,并且脱水率也大幅增加、能耗大幅下降。Leila Vafajoo等通过实验和理论研究了破乳剂的类型与加量、注水的温度与PH值等参数对电脱盐效率的影响[5],并且研究成果在波斯湾某油田得到现场应用。YE Guoxiang等研究了超声波-电联合脱盐脱水工艺对于电脱盐效果的影响[6],发现超声波-电联合脱盐脱水优于单独只有外加电场作用下的电法脱盐,能有效提高原油电脱盐的效率。贾中辉等研究了超声波破乳对于大港油田原油电脱盐的影响[7],结果表明超声波破乳能有效提高原油脱盐效率。

20#钢广泛应用于电脱盐装置及输油管线,大量文献报道了电脱盐装置相关的腐蚀行为[8-11]。王文和等研究了20#钢在近中性土壤中的腐蚀机理[8],文中指出钢铁在中性和碱性环境中的腐蚀过程主要由阴极控制,阴极主要发生如下反应:

O2+2H2O+4e-→4OH-

20#钢基体作为阳极,发生铁的氧化反应,具体反应机理如下:

Fe+nH2O → Fe2+·nH2O+2e-

Fe2++2O H-→ Fe(OH)2

Fe(OH)3→ FeOOH + H2O

2Fe(OH)3→ Fe2O3·3H2O → Fe2O3+3H2O

当环境中存在CO2-等阴离子时,就会生成对应不溶性的FeCO3。李恩田等研究了Cl-浓度对20#钢在采出液中的腐蚀行为[9],证明了随Cl-浓度的升高,腐蚀速率随之增大。陈晓明等人研究了Cl-和局部垢沉积对20#钢的腐蚀行为[10],结果表明Cl-浓度越大,腐蚀速率越大。任莹等研究证明了温度升高[11],20#钢的腐蚀速率显著增大。姜莹洁等研究了60~120 ℃对包裹保温层的20#钢钢管在质量分数为0.01%~3%的NaCl溶液中的腐蚀试验[12],结果表明随着温度的升高,20#钢的保温层下腐蚀(CUI)速率先增大后减小,高于100 ℃时在钢表面形成了致密腐蚀膜,抑制了腐蚀的发生。目前,电脱盐工艺参数对脱盐效率的影响以及一些辅助手段对脱盐效率的影响已经进行了较多研究,但是系统探究原油电脱盐工艺参数对设备腐蚀行为的研究较少,因此研究不同工艺参数脱盐后的原油对于20#钢的腐蚀情况对于原油生产有着重要意义。

本文以某石化公司的脱前原油为研究对象,通过正交实验极差分析法筛选出原油电脱盐的最优工艺参数,测定了脱后原油的盐含量,并利用电化学方法和腐蚀失重法研究了20#钢在NaCl模拟溶液中的腐蚀行为,为实际生产中炼油厂电脱盐工艺参数的选择以及设备保护提供参考。

1 试验方法

1.1 电脱盐工艺参数筛选

取脱前原油500 mL,加入不同浓度的1号破乳剂和10%的蒸馏水,用SY-20高剪切乳化机搅拌5 min,然后将原油转入DPY-2ZT全自动破乳剂评选及电脱盐测试仪,最后用高纯氮加压至0.3~0.4 MPa进行电脱盐。利用正交试验对电脱盐的参数进行筛选,其因子水平设置见表1。根据表1中的参数设计正交试验组数,见表2。

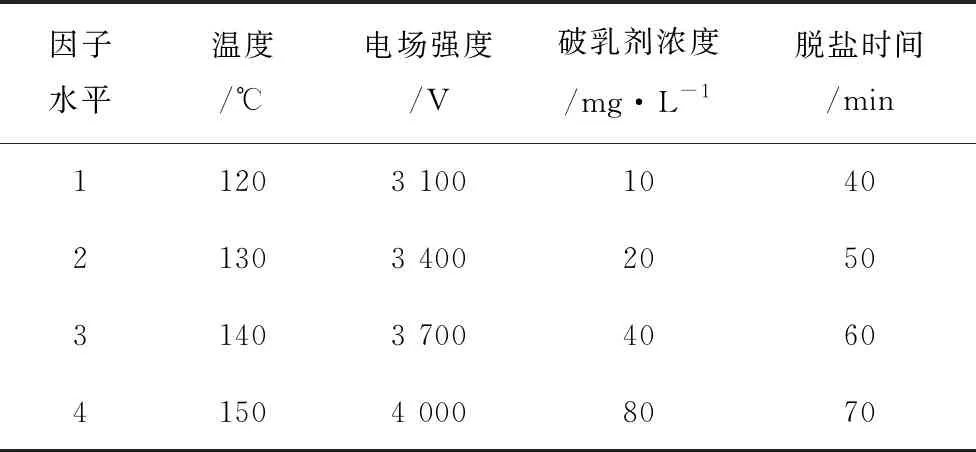

表1 因子水平表

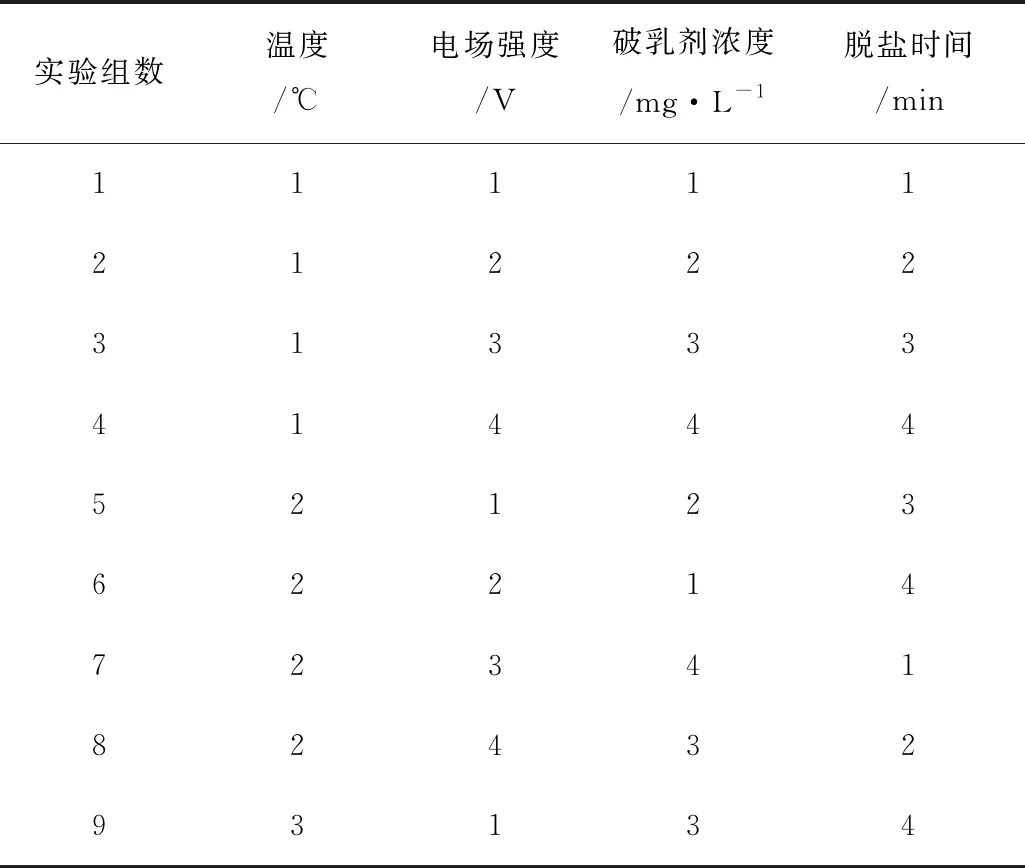

表2 正交试验组数

续表

1.2 原油盐含量的测定

取脱后原油1 g(±0.2 g)注入于离心管中,加入1.5 mL二甲苯(AR)和2 mL乙醇:蒸馏水比例为1∶3的溶液,然后将离心管放入70~80 ℃的水浴,加热1 min,取出后迅速用XH-B旋涡混合器混和均匀,将溶液加热和混和均匀重复进行2~3次。将离心管放入80-1型离心机,以3 000 rpm离心运转2 min,最后用2 mL的长针头注射器吸出离心管底部的水,并用100 μL的进样器进样至LC-6Y盐含量测定仪进行测试。

1.3 失重试验

20#钢加工为50 mm×10 mm×3 mm的长方体试样,用砂纸逐级打磨至1 200目后用去离子水清洗,再用丙酮除油,最后用无水乙醇清洗并超声振动1 min后冷风吹干,放置干燥箱中24 h后称重备用。将盛有500 mL模拟溶液的玻璃瓶置于油浴锅中,控制试验温度分别为50、60、70和90 ℃,试验时间为168 h。用盐酸和六亚甲基四胺(AR)配制去膜液,试验后试样先用无水乙醇清洗,然后用去膜液祛除试样表面腐蚀产物,再用无水乙醇清洗后吹干称重。用式(1)计算腐蚀速率并用Smart Zoom5超景深光学数码显微镜(德国蔡司)观察试样表面腐蚀形貌。

(1)

式(1)中:υcorr为腐蚀速率,mm/a;W为腐蚀后重量,g;W0位腐蚀前重量,g;S为试样表面积,cm2;t为腐蚀时间,h。

1.4 电化学测试

电化学测试采用三电极体系,其中工作电极为20#钢,对电极为铂电极,参比电极为Ag/AgCl电极(饱和KCl),电解质溶液为脱后原油中的模拟液。模拟液根据原油中盐含量(NaCl 2.7 mg/L)与原油水含量(0.2%)计算得到1.35 g/L的NaCl溶液,通过恒温水浴锅控制电化学试验温度为50、60、70和90 ℃。用科斯特电化学工作站分别测试开路电位(OCP)、电化学阻抗谱(EIS)和极化曲线。电化学阻抗谱的扫描区间为0.01 ~105Hz,扰动电位为10 mV。极化曲线的测试区间为-0.25~0.25 V,扫描速率为0.333 mV/s,每组试验重复测试3次。

2 结果与讨论

2.1 电脱盐工艺参数筛选

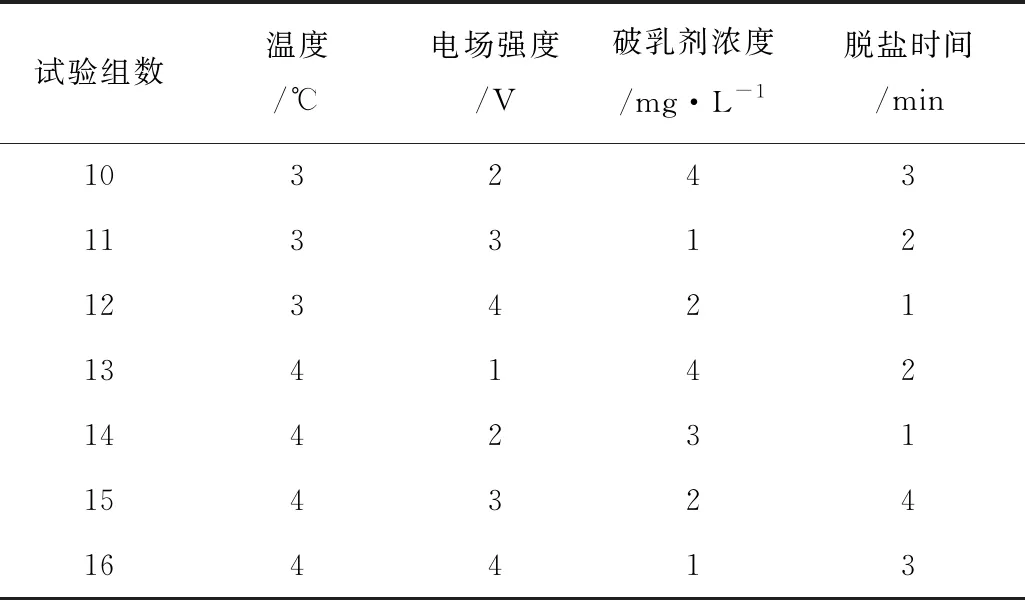

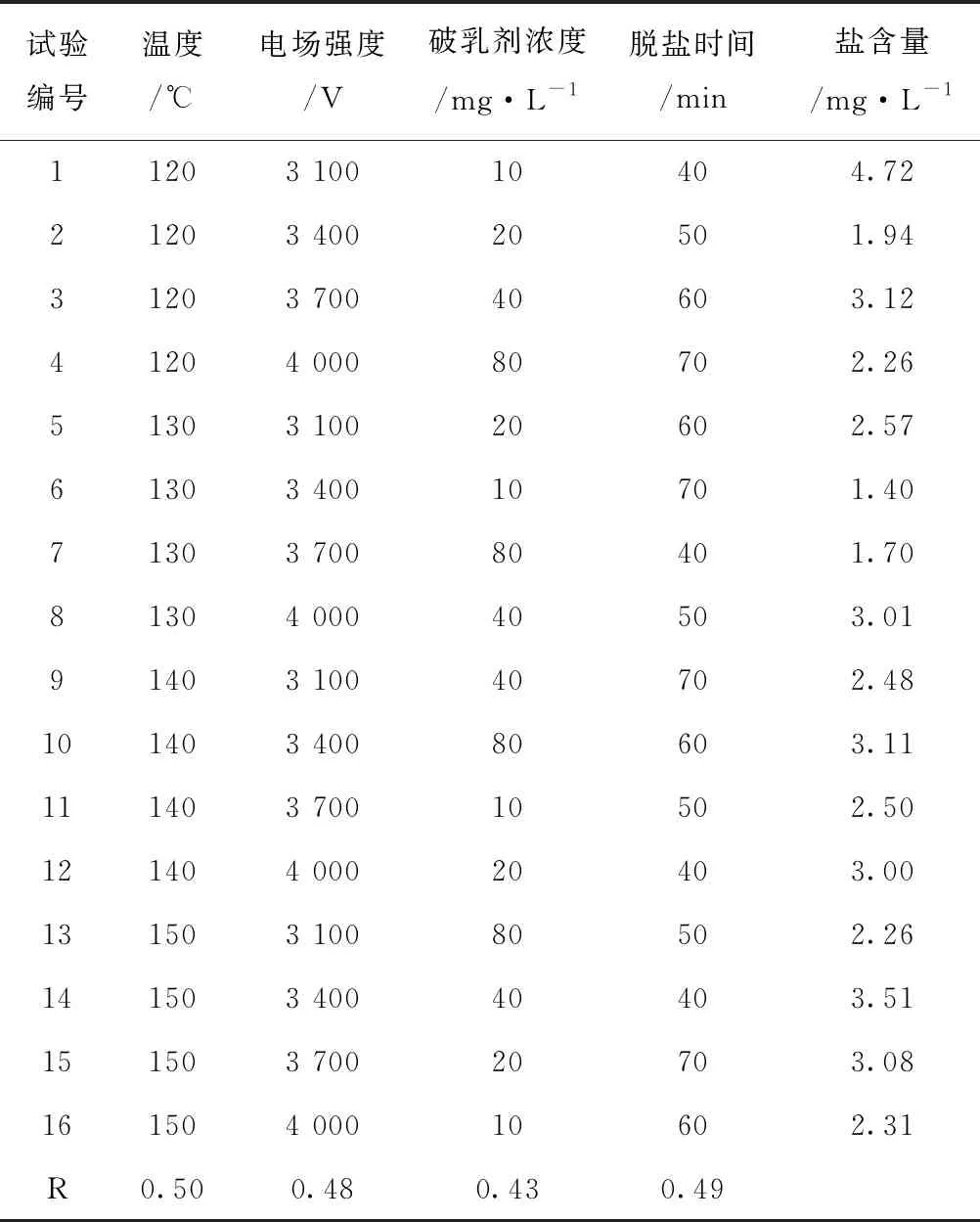

不同试验条件下测量的原油中盐含量结果见表3。用极差分析法分析各个因素对脱后原油盐含量的影响,并确定最优工艺参数,结果见表3。温度、电场强度、破乳剂浓度和脱盐时间的极差分别为0.50、0.48、0.43和0.49,可见以上因素均影响了脱后原油盐含量。结合均值的变化趋势可以得到电脱盐工艺参数的最佳组合为温度150 ℃、电场强度3 700 V、破乳剂浓度40 mg/L和脱盐时间40 min。在该条件下脱后原油的盐含量为NaCl 2.70 mg/L,满足原油后续加工要求。

表3 正交试验的结果与分析

2.2 失重试验的腐蚀形貌

2.2.1 宏观腐蚀形貌

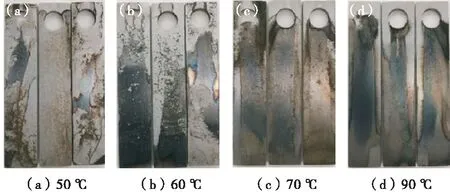

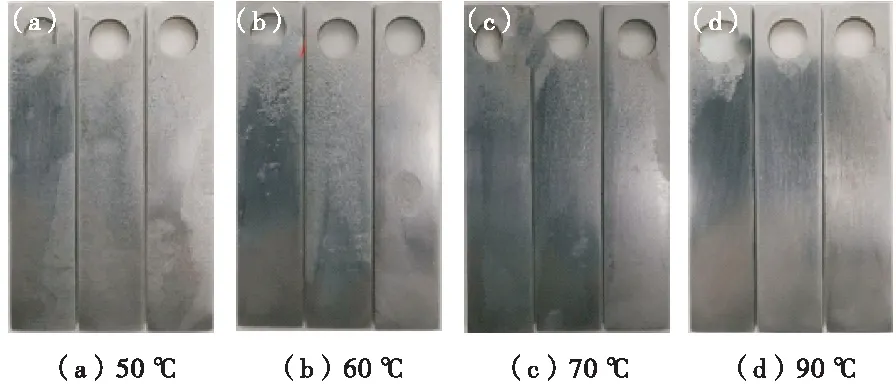

20#钢在模拟环境中腐蚀168 h后去膜,通过失重法计算得到50、60、70和90 ℃时腐蚀速率分别为0.206 5、0.196 6、0.075 8和0.053 6 mm/a,由此可见,20#钢在模拟环境中50 ℃时腐蚀最严重,随着温度的升高,腐蚀速率降低。去膜前和去膜后腐蚀的宏观腐蚀形貌分别如图1和图2所示。由图1和图2可见,腐蚀后表面形成明显的腐蚀产物和腐蚀产物膜。去除腐蚀产物膜后,在50 ℃条件下腐蚀挂片表面的腐蚀最严重,这和腐蚀速率的结果一致。

图1 20#钢腐蚀168 h后宏观形貌图

图2 20#钢腐蚀168 h并且去除腐蚀产物膜后宏观形貌

2.2.2 微观腐蚀形貌

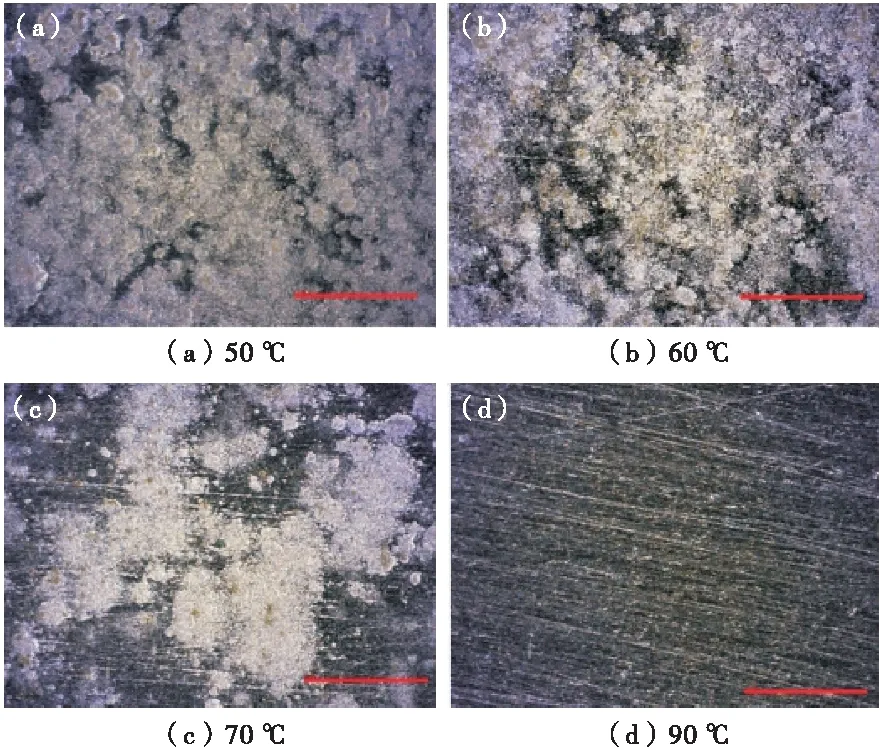

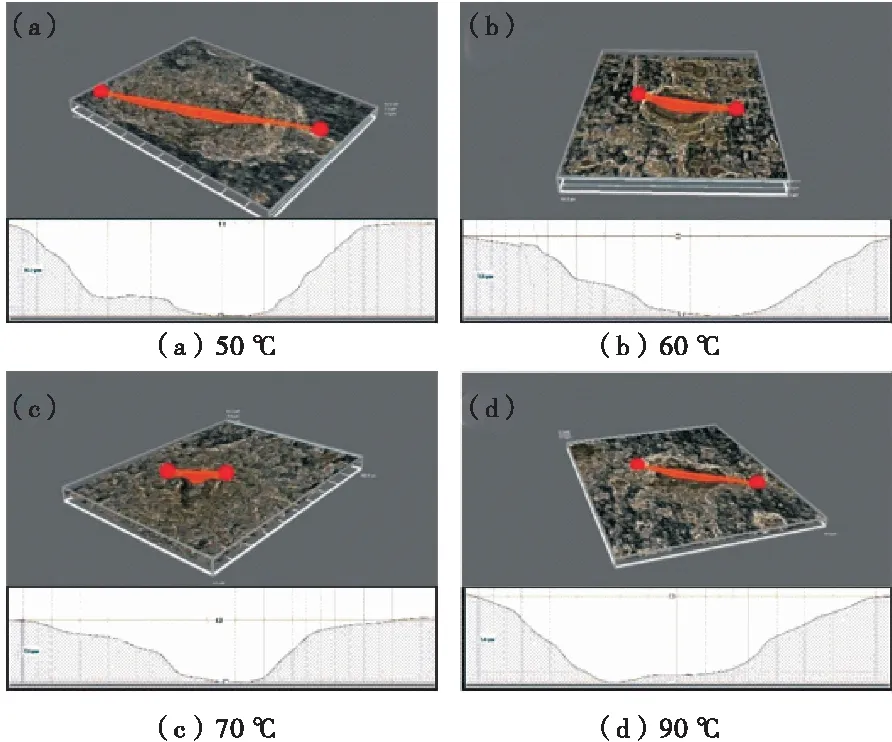

图3为50、60、70和90 ℃下20#钢腐蚀后的微观形貌。从图3可见,试样表面为局部腐蚀,并且随着温度的升高,试样表面腐蚀程度降低。50、60、70和90 ℃条件下腐蚀168 h并且去除腐蚀产物膜后试样表面的最大点蚀深度分别为10.7、9.8、7.6和5.4 μm,如图4所示。有上述点蚀深度可计算出点蚀速率分别为:0.557 9、0.510 9、0.406 7和0.281 5 mm/a。随着温度的升高,点蚀速率减小,腐蚀程度降低,与局部腐蚀的结果一致。

图3 20#钢腐蚀后的微观腐蚀形貌

图4 20#钢腐蚀后的最大点蚀深度

2.3 电化学测试

2.3.1 极化曲线

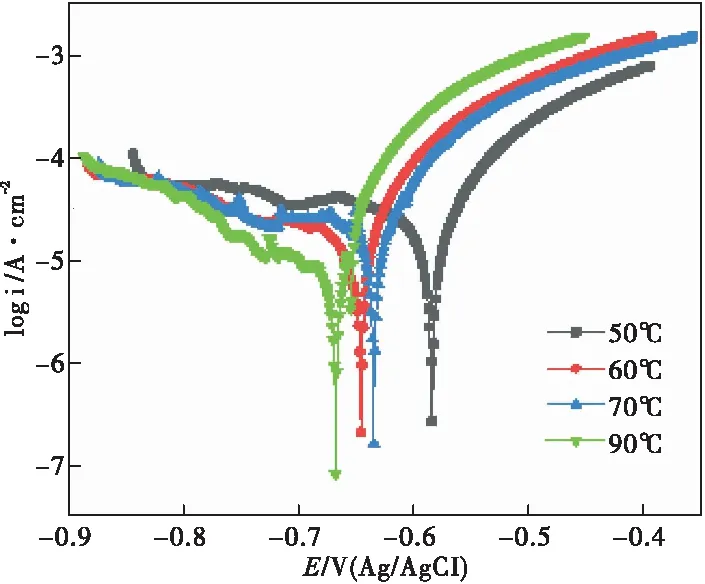

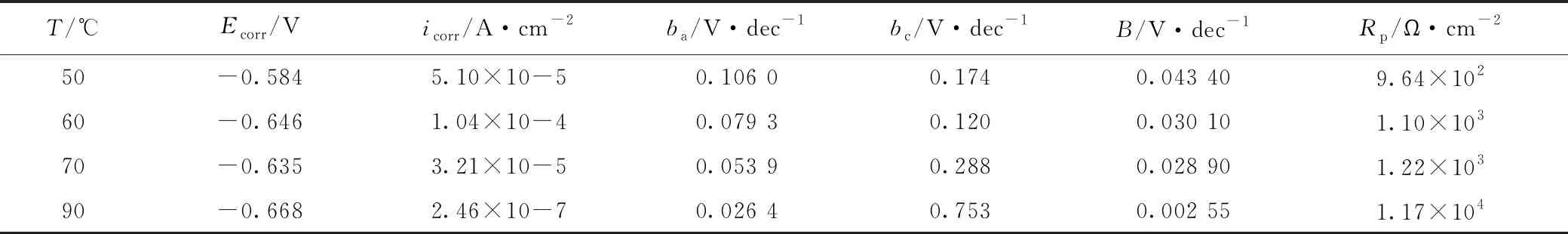

图5为不同温度下20#钢的腐蚀极化曲线。从图5可见,在不同温度条件下极化曲线的阳极形状相似,均阳极溶解,无钝化现象。随着温度的升高,自腐蚀电位负移。用Jankowski和Juchniewicz提出的四点拟合法来确定各腐蚀参数(Ecorr、Rp、ba、bc及icorr)[13],icorr、ba、bc利用极化曲线上4个外加电位ΔE、-ΔE、2ΔE、-2ΔE所对应的电流密度值I1、I-1、I2、I-2和下式进行计算:

图5 不同温度下20#钢的腐蚀极化曲线

(2)

(3)

(4)

这些方程在活化控制的电位范围内是有效的。根据Stern和Geary的研究结果[14],极化电阻可以表示为:

其拟合数据见表4。由表4的结果可以看出,随着温度的升高自腐蚀电位负移,腐蚀电流大幅减小,腐蚀速率降低,这与失重法得到的结果一致。阳极为Fe的溶解,随着温度的升高ba减小,阳极反应增大。但是随着温度的增加溶解氧的量降低,阴极极化率增大,bc值增大,阴极反应受到抑制,导致整体的极化电阻Rp增大,腐蚀受到抑制,腐蚀电流降低。

表4 不同温度下20#钢腐蚀参数的拟合值

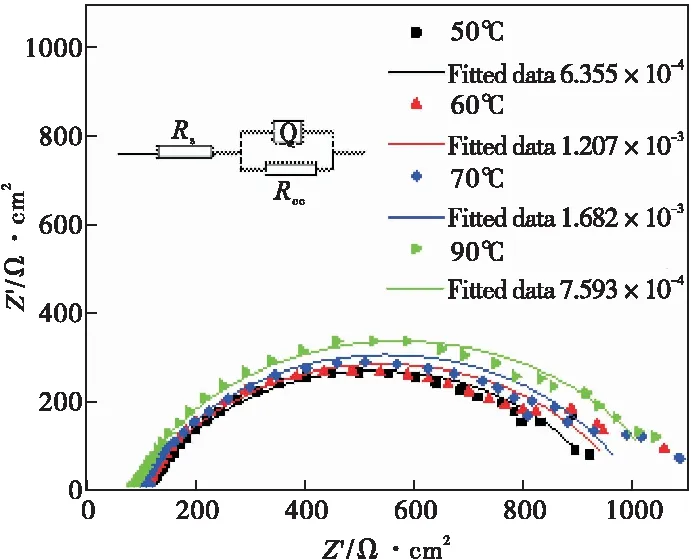

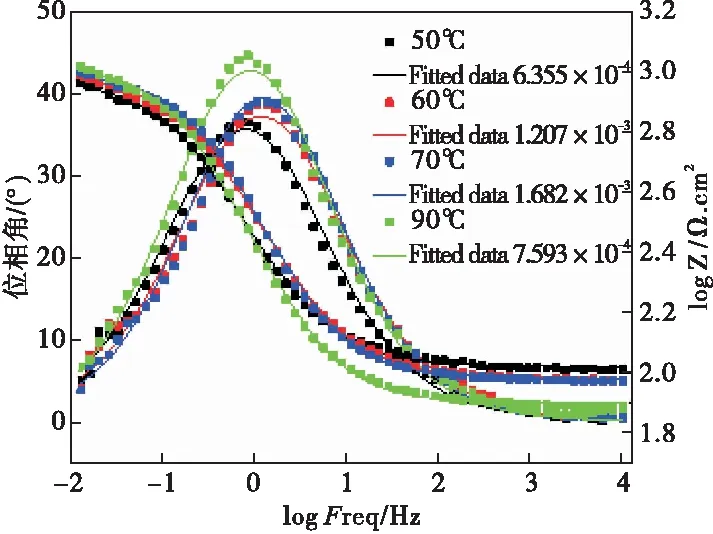

2.3.2 电化学阻抗谱

20#钢在不同温度下的腐蚀电化学阻抗谱如图6所示。从图6可见,随着温度的升高,容抗弧形状未发生改变,说明不同温度下20#的腐蚀机制不变,而容抗弧半径增大,说明温度升高20#钢的腐蚀速率减小。图7为不同温度下20#钢腐蚀的bode图,图7中相位角峰出现在低频区,说明试样表面产生腐蚀产物层,且表面无钝化现象。

图6 不同温度下20#钢的腐蚀电化学阻抗谱及拟合等效电路

图7 不同温度下20#钢腐蚀的bode图

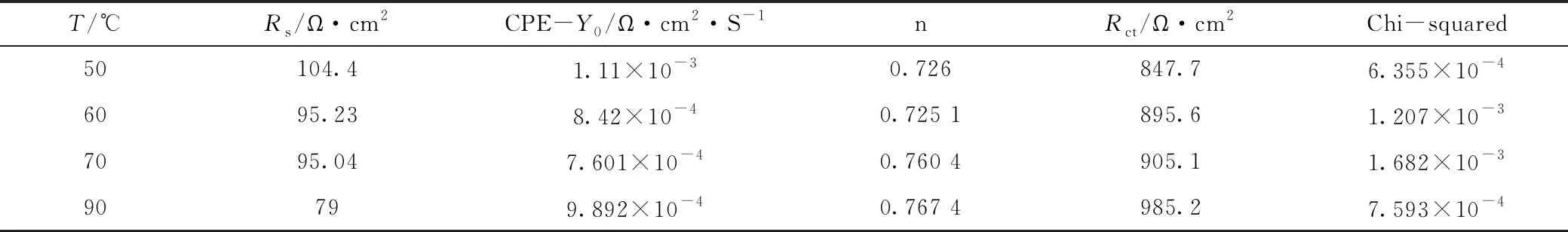

采用ZsimpWin进行拟合,拟合等效电路如图6所示,拟合值见表5,其中RS为溶液电阻、Rct为电荷转移电阻、Q为双层电容定相元件、n为双层电容定相元件的经验参数。可以看出,随着温度的升高,溶液电阻减小。这是因为温度升高时电解质电离程度增大,溶液中离子浓度增大,导电性增强。而Rct增大说明温度由50 ℃升高至90 ℃后电极与电解质溶液之间的传质过程被阻碍,抑制了腐蚀,腐蚀速率减小。

表5 不同温度下20#钢的电化学阻抗谱拟合数据

3 结 论

1) 筛选出的实验室电脱盐试验参数为温度150 ℃、电场3 700 V、破乳剂浓度40 mg/L和脱盐时间40 min。

2)20#钢在模拟溶液中发生局部腐蚀,无钝化现象,且随着温度的升高,试样表面产生深色腐蚀产物膜,并且腐蚀速率显著下降。

3)在最优电脱盐参数下的脱后原油满足原油加工要求,但20#钢在其盐含量的模拟溶液中腐蚀仍较为严重,在原油炼化的实际生产中建议使用缓蚀剂。