井下挂环技术在多元热流体井筒腐蚀监测中的应用*

2022-04-01高德利李文拓刘金璐杨宏伟

罗 鸣,高德利,李 军,李文拓,刘金璐,杨宏伟

(1.中国石油大学(北京) 北京 102249; 2. 中海石油(中国)有限公司湛江分公司 广东 湛江 524057)

0 引 言

多元热流体中的二氧化碳和氧气等物质会对井筒中管柱造成腐蚀,因此有必要对井筒注入过程中的腐蚀情况进行监测与分析。目前,虽然有多种井筒腐蚀监测技术先后在各大油田获得推广应用[1-8],但针对多元热流体井筒的腐蚀监测技术研究少之又少[9-11]。本文考虑新疆油田X井多元热流体生产工艺和管柱服役工况环境特点,采用井下挂环法进行井筒腐蚀监测,系统地介绍了井下挂环技术的基本原理和应用情况。该应用案例对其它多元热流体注入井具有一定的参考价值。

1 井筒腐蚀监测技术发展现状

井筒腐蚀监测技术是指对井筒中重要的设备或管柱的腐蚀情况进行监测时所采用的技术。该技术可以用于获取多方面信息,一方面可以直接获取井筒的腐蚀情况,另一方面可以用来评价防腐措施。

由于井筒管柱是一个整体,如果从单根油管上进行取样不仅复杂,且成本较高,所以监测技术一般都是建立在不破坏设备或仪器的基础上进行的。基于这一特点,现阶段传统的监测技术有无电阻电压表法、电场指纹法、电压监测法、超声波法、井口座挂式法、井口堵头式法、井下投捞式法以及井下挂环式法等[12-17]。

随着腐蚀监测技术在油田应用中的发展,传统监测技术逐渐向瞬时监测技术方向转变[18-23],相比于井筒的平均腐蚀速率,瞬时腐蚀速率更具有参考价值,而这些实时监测方式大多与电力学有关[24-27]。除此之外,在部分油田,监测技术不再是依靠某一种方法,而是多种方法同时进行,这样得到的结果更具有参考价值。

对于油气井井筒的腐蚀监测,目前国内外较为先进的方法是利用电子技术进行组合式监测[28-29],加以化学分析辅助的方式进行井筒监测。但该技术也存在一些缺点,由于电子产品传输的电子信息是二次解码后的腐蚀数据,因此监测的结果反映的是腐蚀趋势,而非腐蚀现状。对于油气井井筒监测,目前国内仍偏向采用传统的挂环与化学分析相结合的监测方式。

2 井下挂环工艺技术

2.1 井下挂环工艺流程

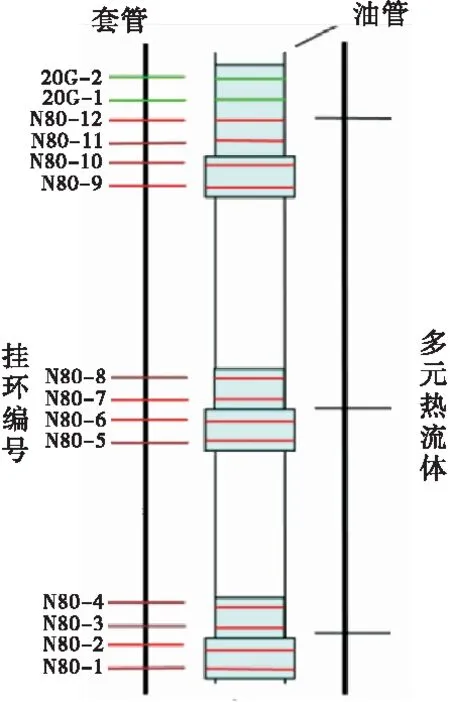

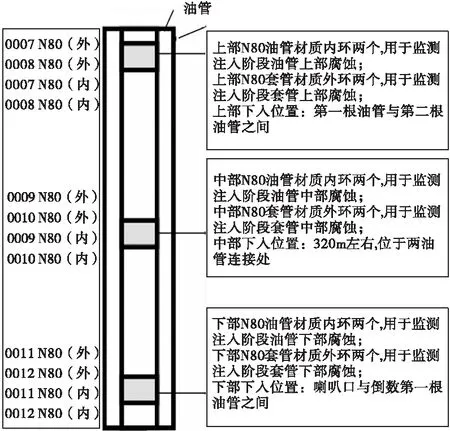

挂环下入:挂环有两种类型,安装在油管内表面的叫内挂环,安装在外表面的叫外挂环。内外挂环分别用于监测油管内表面和外表面腐蚀的情况,采用内外挂环法最终实现井下管柱的全方位监测。按挂环方案分布下入内外挂环,图1为井下挂环分布示意图。

图1 井下挂环分布示意图

挂环回收及数据记录:对已下入挂环器的井密切关注,及时取回挂环器,并按井下挂环现场数据采集表格进行现场相关记录。取回挂环器的周期一般与修井作业周期同步。图2为回收后挂环实物图。

图2 回收后挂环实物图

2.2 监测结果评价方法1—平均腐蚀速率

按照公式(1)计算挂环平均腐蚀速率:

(1)

式(1)中:F为腐蚀速率,mm/a;mg、mh分别为腐蚀前和腐蚀后的质量,g;s为挂环裸漏面积,cm2;tf为挂环下入井筒时间,d;ρ为密度,g/cm3。

挂环表面积的计算:用游标卡尺测量井下腐蚀监测挂环的内外径和厚度等数值,计算出内、外环的表面积(单位为cm2)。理论上,由于内环的外表面和外环的内表面被固定钢环的尼龙环所包裹,该面积不应在计算之列,但是从取回的挂环表面分析,所有钢环的内外表面均有严重腐蚀现象,说明尼龙环的包裹并不紧密,因此计算时应统计全面积。

2.3 监测结果评价方法2—局部腐蚀速率

对于去除腐蚀产物膜的挂环,利用ZEISS Smartzoom 5超景深光学显微镜测量腐蚀坑的深度(详细的测试方法及步骤见GB/T 18590—2001),按公式(2)计算挂环的最大点蚀速率。

(2)

式(2)中:Rpit为点蚀速率,mm/a;dm为腐蚀坑的深度,mm;t为腐蚀时间,d。

3 井下挂环现场应用

3.1 井筒腐蚀现状

某井区决定用多元热流体技术打破稠油热采技术所固有的瓶颈[30]。但在使用多元热流体技术增产的过程中,多元热流体由于含有燃烧产物CO2及未完全燃烧的余氧,在前期15口先导实验井实施过程中发现管柱存在不同程度的腐蚀现象,随后对设备空燃比及余氧系数进行了优化,腐蚀得到了有效控制。下入油管出现了腐蚀的小洞及断脱现象,经过10次打捞作业管柱全部捞出,油管内出现红色稀泥状物质。图3为A井管柱腐蚀后实物图。

图3 A井管柱腐蚀后实物图

未来,油田计划大规模开展注多元热流体,对于如此大规模的注多元热流体井,如果管柱一旦发生腐蚀穿孔,将严重影响油田的安全生产,因此亟需建立井筒腐蚀监测系统。

3.2 井下挂环方案

根据A井管柱材质、井身结构等数据,设计井下挂环方案。挂环材质、数量、位置等信息如图4所示。

图4 A井井下挂环示意图

3.3 平均腐蚀结果分析

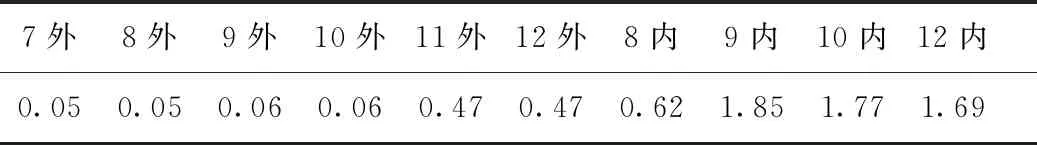

基于挂环的原始重量、去膜后的重量和有效注入时间,计算出的平均腐蚀速率见表1。由表1可得:1)内环的腐蚀速率很大,最大达到1.854 4 mm/a(0009 N80(内)),根据NACE RP-0775—2005对油田系统用碳钢腐蚀程度的规定,所有内环均属于极严重腐蚀程度; 2)外环的腐蚀速率相对较小,最大腐蚀速率为0011 N80(外)环的腐蚀速率,即0.470 0 mm/a,属极严重腐蚀程度,0012 N80(外)环的腐蚀速率与其相当,也属于极严重程度腐蚀,其余外部挂环的腐蚀速率则属于中度腐蚀。

表1 A井挂环腐蚀速率表 mm/a

结合挂环的安装位置(如图4所示),计算结果具有以下规律:1)内环0009 N80(内)、0010 N80(内)和0012 N80(内)的腐蚀速率较大,均位于管柱的中部和下部; 2)外环0011 N80(外)和0012 N80(外)的腐蚀速率较大,均位于管柱的下部。

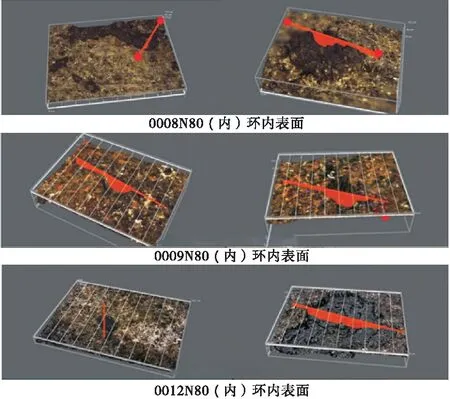

3.4 局部腐蚀结果分析

图5是部分挂环表面的三维形貌图,展示了不同挂环腐蚀坑深度沿测量线方向的变化情况。由图可知:1)0008 N80(内)环内表面坑蚀较严重区域的三维形貌,可见最大蚀坑深度为93 μm,计算出该处最大点蚀速率为5.16 mm/a; 2)0009 N80(内)环内表面坑蚀较严重区域的三维形貌,由此可见最大蚀坑深度为102 μm,计算出该处最大点蚀速率为5.67 mm/a; 3)0012 N80(内)环内表面的三维形貌,由此可见最大蚀坑深度为153 μm,计算出该处最大点蚀速率为8.48 mm/a。

图5 部分挂环表面的三维形貌图

根据GB/T 18590—2001的评价标准,0008 N80(内)、0009 N80(内)和0012 N80(内)三个内环的局部腐蚀均为极严重程度,内环最大点蚀速率达到8.483 mm/a。尤其是随着井深增大,腐蚀程度随之增大。其它挂环分析方法与此类似。

4 结论与建议

1)对于油气井井筒监测,目前国内仍偏向采用传统的挂环与化学分析相结合的监测方式。

2)采用平均腐蚀速率方法进行评价,根据NACE RP-0775—2005的评价标准,内环腐蚀严重部位位于管柱的中部和下部,平均腐蚀速率最大达到1.85 mm/a;外挂环腐蚀严重部位位于管柱的下部,根据研究结果可对腐蚀严重区域进行重点防治。

3)采用局部腐蚀速率方法进行评价,根据GB/T 18590—2001的评价标准,内环的局部腐蚀均为极严重程度,最大点蚀速率达到8.483 mm/a。尤其是随着井深增大,腐蚀程度随之增大。

4)注多元热流体井筒腐蚀问题严重,后期应基于挂环评价结果开展腐蚀机理及腐蚀规律等方面的研究。