高速列车DZ2车轴离子渗氮工艺研究

2022-04-01卢金生王晓宁张祥儒蔡卫星李宝奎任岩平

卢金生,王晓宁,张祥儒,蔡卫星,李宝奎,任岩平

(1.郑州机械研究所有限公司,河南 郑州 450002;2.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;3.云南省机械研究设计院,云南 昆明 650000; 4.西南交通大学 机械工程学院, 四川 成都 610031)

车轴是列车走行系统中直接关系到安全的重要部件, 与车轮组成轮对,承担车辆的全部质量,且在轨道上高速运转。它不仅承受着较高的静载荷和动载荷、振动冲击等,还刚性地承受来自钢轨接头、道岔和线路不平顺等的垂直和水平方向的作用力,车轴与车轮采用渐开线花键耦合,还有相对滑动,受力复杂,工作条件恶劣,车轴的不同部位有多种疲劳抗力的要求,如弯曲疲劳、接触疲劳、剪切疲劳,摩擦面还存在切向微动磨损、冲击微动磨损等行为,特别是动车组向高速化发展以来(本文研究对象为速度400 km/h高速列车车轴),对车轴的可靠性要求更加严格,国内外都是通过无限寿命设计和周期性的无损探伤来保证轮对的服役可靠性,但失效问题仍然一直存在,给人类带来巨大的灾难和重大经济损失[1]。表面强化技术可以确保车轴具有良好的抗疲劳性能,是提高安全性和可靠性的技术手段。花键部位形状复杂,是车轴和车轮的耦合部位,受力复杂,精度要求高,是强化的重点和难点部位。离子渗氮具有变形小、表面硬度高、残余压应力大、耐磨性和疲劳强度高等优势。综合考虑服役条件及制造精度等方面的要求,因而对车轴采用离子渗氮工艺处理。

近年来,我国开发了新型车轴材料DZ2(TJ/CL 520—2016《动导组DZ2车轴转行技术条件》),其技术指标要高于欧洲高速车轴用钢EA4T(EN 13261—2010)中的要求,车轴的静强度指标及低温适应性明显提升[2]。对于此种新材料车轴,没有成熟的渗氮工艺,且车轴外形尺寸较大,如表1所示,屏蔽防渗部位较多,见图1。渗氮技术要求高,因此,须通过系统的工艺试验研究得到车轴的成熟热处理工艺,以实现车轴花键的硬化层组织结构、硬度梯度、残余应力场的精密控制,满足其抗疲劳性能的要求。

表1 动车轴基本尺寸信息

图1 车轴渗氮区域示意

离子渗氮最重要的特点之一是可以通过控制渗氮气氛的组成、气压、电参数、温度等因素来控制白亮层和扩散层组织,从而获得优异的性能。在NH3气氛条件下离子渗氮表面通常得到ε+γ′混合相组织,由于两相之间比容不同形成内应力,脆性较大,而单相γ′组织的韧性较为优良,动车轴对于强韧性均有较高要求,所以期望得到表面γ′单相组织[3-4]。

根据车轴设计参数对花键部位渗氮质量提出以下技术要求:花键渗氮层深度0.3~0.5 mm处显微硬度≥400 HV,表面硬度≥550 HV,表面白亮层厚度为4~10 μm,γ′相比例≥90%,表面脆性≤1级,表面疏松≤2级,渗氮层中氮化物级别≤2级;渗氮层深度及金相检验执行标准GB/T 11354—2005《钢铁零件 渗氮层深度测定和全相组织检验》。其技术难点在于:要求表面获韧性较好的γ′单相组织,过渡层获较为平缓的硬度梯度,而基体调质硬度较低,仅220 HV左右,所以需较深的渗氮层才可以满足硬度梯度的要求,长周期的渗氮易造成组织粗化、脉状等不利情况,另外花键的模数较小,为5 mm,齿根部位由于几何形状的原因对辉光有屏蔽作用,以及齿根夹角部位氮原子发散性扩散等原因,对于满足齿根薄弱部位的离子渗氮质量有一定的难度,需采取一定措施方可达到[5-9]。

1 试验条件

原材料化学成分分析用DF-100型东仪光电直读光谱仪,离子渗氮在LDM-200型脉冲电源离子氮化炉内进行,表面硬度检测用HV-10B型小负荷维氏硬度计,显微硬度检测用HXD-1000TMC/LCD型显微硬度计,金相观察与拍照用德国LEICA公司LEICA DMI 3000M型金相显微镜,表面相成分分析用岛津XRD-6100型X射线衍射仪,电压40 kV,管电流30 mA,Cu靶,扫描:20°~110°,4(°)/min;残余应力检测用加拿大Proto-LXRD型大功率(1 200 W)X射线应力分析仪,管电压30 kV,管电流25 mA,位敏探测器512通道,衍射角2°,范围29°,优化设置7站,采用同倾固定法测残余应力,利用JSM6610LV型扫描电子显微镜(SEM)观察表面的形貌,使用Contour GT型白光干涉仪观测表面的三维形貌图像,渗氮用的氢气、氮气等气源纯度≥99.99%。

离子渗氮试样采用矩形和齿形试样两种,矩形试样尺寸为18 mm×32 mm×8 mm,表面粗糙度Ra=0.8 μm,齿形试样为实体车轴上切割取下的三联齿试块。

2 试验结果与分析

γ′相和ε相是渗氮层中最为常见的物相,γ′相具有脆性小、韧性良好等优点,ε相的脆性稍大。γ′相在室温时含氮量为5.7%~6.1%,相区狭窄,所以γ′单相化合物层比较薄,通常最厚仅为8 μm。碳在γ′相中的溶解度不大,室温时最大溶碳能力为0.2%,由此可见,获得γ′相的条件是渗氮时表面贫碳和气氛氮含量适当偏低。降低气氛的含氮量、降低炉气压力、在氢气中轰击预脱碳处理等方法有利于γ′单相化合物层的获得[10]。

车轴渗氮层的显微硬度梯度要求为0.3~0.5 mm处≥400 HV,而基体调质硬度又比较低,约220 HV,预计表层深度约为1 mm的深层渗氮才可以满足显微硬度的需求,常规渗氮层深一般在0.6 mm以下,进行深层渗氮势必需要大幅度延长工艺时间,为了在可承受的周期内得到渗氮层深,行之有效的措施是提高渗氮温度,而温度的提高又会影响到表面硬度,因此根据氮原子扩散及弥散强化机理,拟采用三段离子渗氮工艺[11]。

2.1 材料原始状态检测分析

对试验材料的化学成分进行光谱分析,并与标准成分对比,如表2所示,仅有P元素少量超标,其他元素均在要求范围内,属于低碳合金钢。

表2 车轴材料化学成分(质量分数) %

车轴离子渗氮前的预处理为调质处理,淬火加热温度为870 ℃,水淬油冷,回火温度为650 ℃,基体硬度为200~220 HV,回火索氏体组织,游离铁素体为1级,见图2[12]。

图2 基体调质回火索氏体组织

2.2 离子渗氮工艺参数优化试验

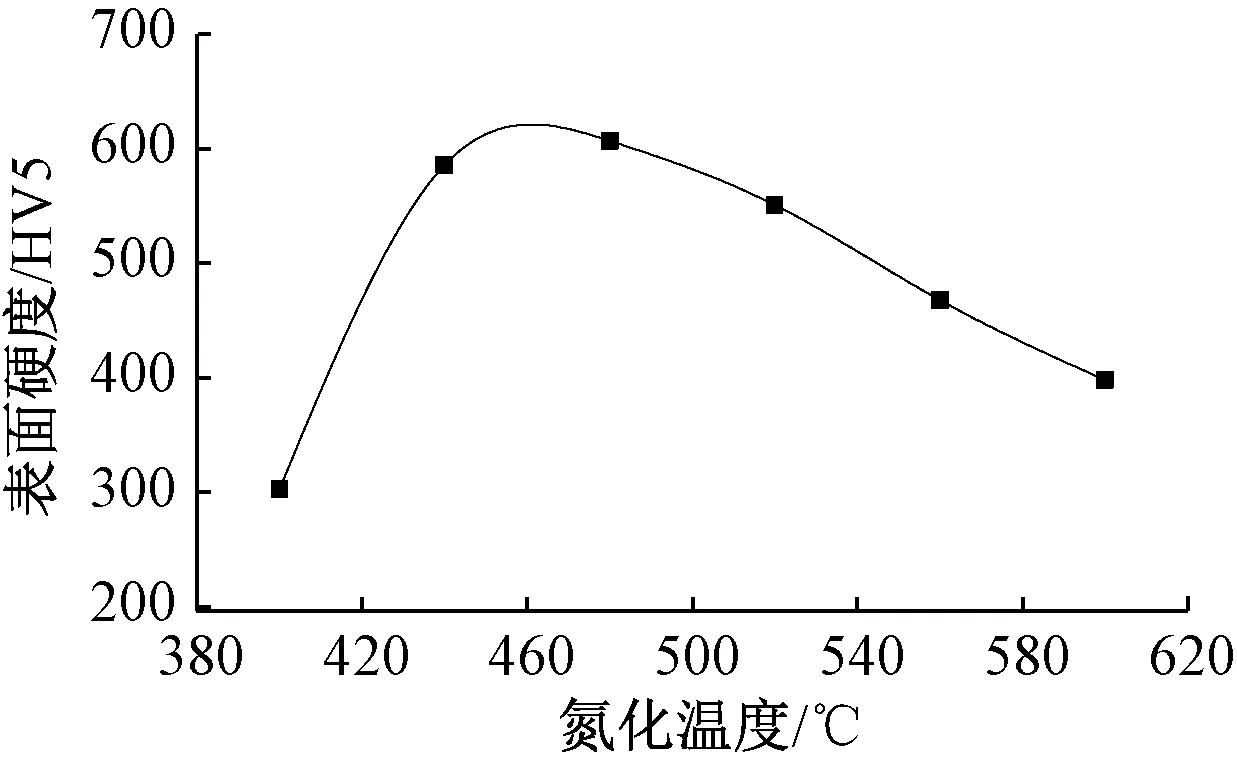

渗氮温度较低时,形成的氮化物层很薄,颗粒细小,位错很容易切过质点而变形,随着温度升高,质点长大,硬度升高,当温度再进一步升高时,氮化物质点与基体的共格关系降低,位错以绕过质点的机制来运动,渗氮层硬度会下降[13]。不同渗氮温度对表面硬度及硬度梯度的影响见图3、图4,NH3为渗氮介质,渗氮时间12 h,获得最大表面硬度值的渗氮温度范围为440~520 ℃。

图3 氮化温度对表面硬度的影响

图4 氮化温度对显微硬度梯度的影响

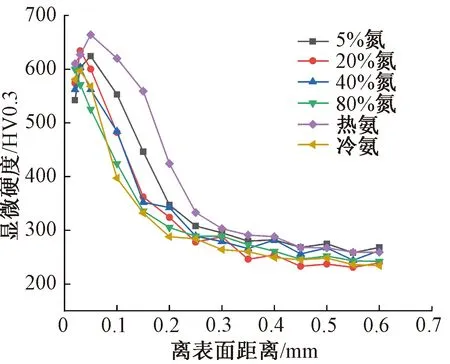

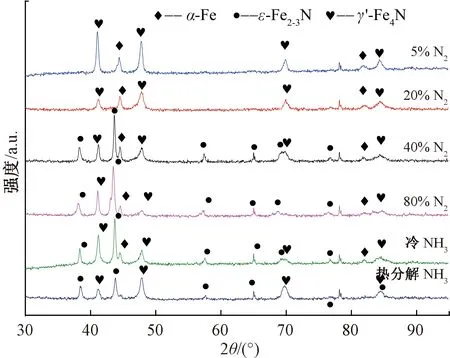

采用N2+H2气源进行离子渗氮时,氢可使材料最外表层发生脱碳作用,对氮原子扩散有促进的作用,控制适当的表面氮浓度,就可以将化合物层的组织调控为γ′相,而且氮气和氢气对环境均没有污染[14]。含氮气5%~80%不同比例气源于540 ℃×8 h离子渗氮后的硬度梯度见图5,微观组织见图6,热分解氨气氛具有较优的硬化效果,表面白亮层也较厚,表面相成份分析见图7,气氛的含氮量在20%及以下时才可以获得γ′单相表面组织。

图5 不同气体成分的硬度梯度分布(540 ℃×8 h离子渗氮后)

图6 不同气体成份于540 ℃×8 h离子渗氮后的渗层微观组织

图7 不同渗氮气氛下表层XRD分析图谱

2.3 三段式深层离子渗氮工艺优化试验

离子氮化工艺比较复杂,属于多因素控制,氮化效果与温度、时间、炉压、气氛、装炉量、电流、电压等参数有关,因此,采用正交试验设计法, 对离子氮化的主要工艺参数进行试验, 从数据分析的显著性因素中找出最佳工艺参数条件。

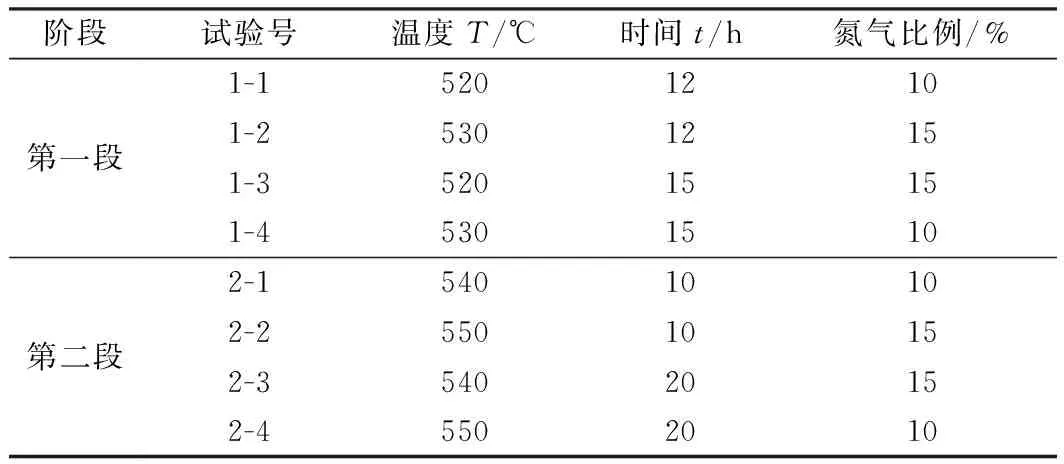

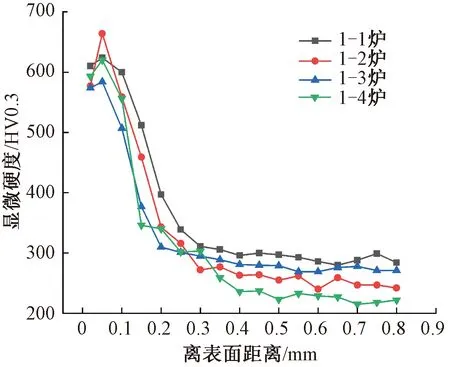

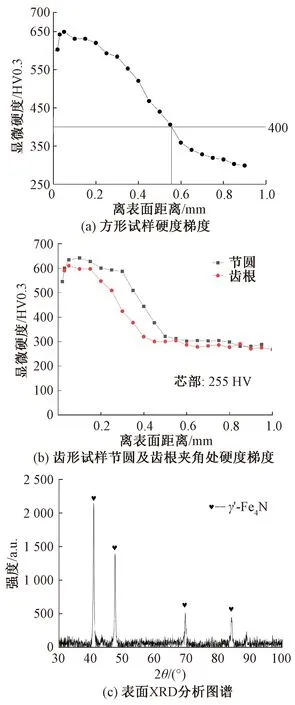

三段式渗氮工艺中第一段与第三段参数相近,因此仅对第一段和第二段工艺进行正交试验,选用3因素2水平的正交表,3个因素分别为:温度、时间、氮气比例。正交表如表3。图8、图9分别是第一段工艺正交试验所得的各炉次渗氮层硬度梯度分布及渗氮层微观组织,图10,图11分别为第二段工艺正交试验所得的各炉次渗氮层微观组织及硬度梯度分布。

表3 正交试验

图8 第一段正交试验硬度梯度分布

图9 第一段正交试验渗氮层微观组织

图10 第二段正交试验渗氮层微观组织

图11 第二段正交试验硬度梯度分布

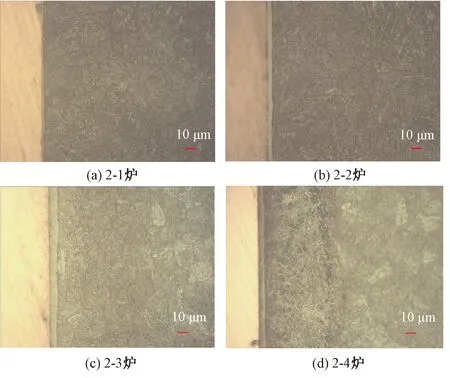

第一段在短时间内在材料表面建立较高的氮浓度,获得较大的氮浓度梯度,为第二段的扩散建立驱动势垒,增大氮的扩散速度,不以提高渗层深度为目的,为避免氮化的聚集长大和共格关系的破坏,从而导致表面硬度下降。硬度梯度曲线在一定程度上反映氮浓度的分布趋势,因此综合评价硬度曲线和白亮层的厚度及均匀性等,第一段选用1-1炉工艺参数。第二段是获得预定渗氮层深的关键阶段,适当提高渗氮温度是提高氮原子扩散系数的有效措施,从而得到较深而硬度梯度平缓的渗氮层,同时提高气氛氮比例来补充表面的氮原子。综合评价有效硬化层深、白层厚度及微观组织等指标,第二段选用2-3炉工艺参数,要达到预定的深度还要延长第二段的工艺周期。经过长时间高温扩散后,表层氮浓度有所降低,显微硬度有一定的下降,第三段采用与第一段基本相同的参数进行补渗,使硬度有所回升。在各段正交试验优化工艺参数的基础上,对矩形试样和三联齿试样进行了三段式离子渗氮工艺试验,试验结果见图12,由于受辉光放屏蔽效应的影响齿部节圆部位与齿根夹角处的硬度梯度略有差异。

2.4 离子渗氮表面形貌观测

由于渗氮过程中的离子轰击及溅射作用,以及表面发生组织转变,渗氮表面的粗糙度会有所增加,用白光干涉仪观察表面出现大量颗粒状形貌,尺寸为微米级,表面SEM图像见图13(a),表面三维形貌见图13(b)。

图12 试样三段离子渗氮后的硬度梯度及XRD分析

图13 离子渗氮后试样的表面特征

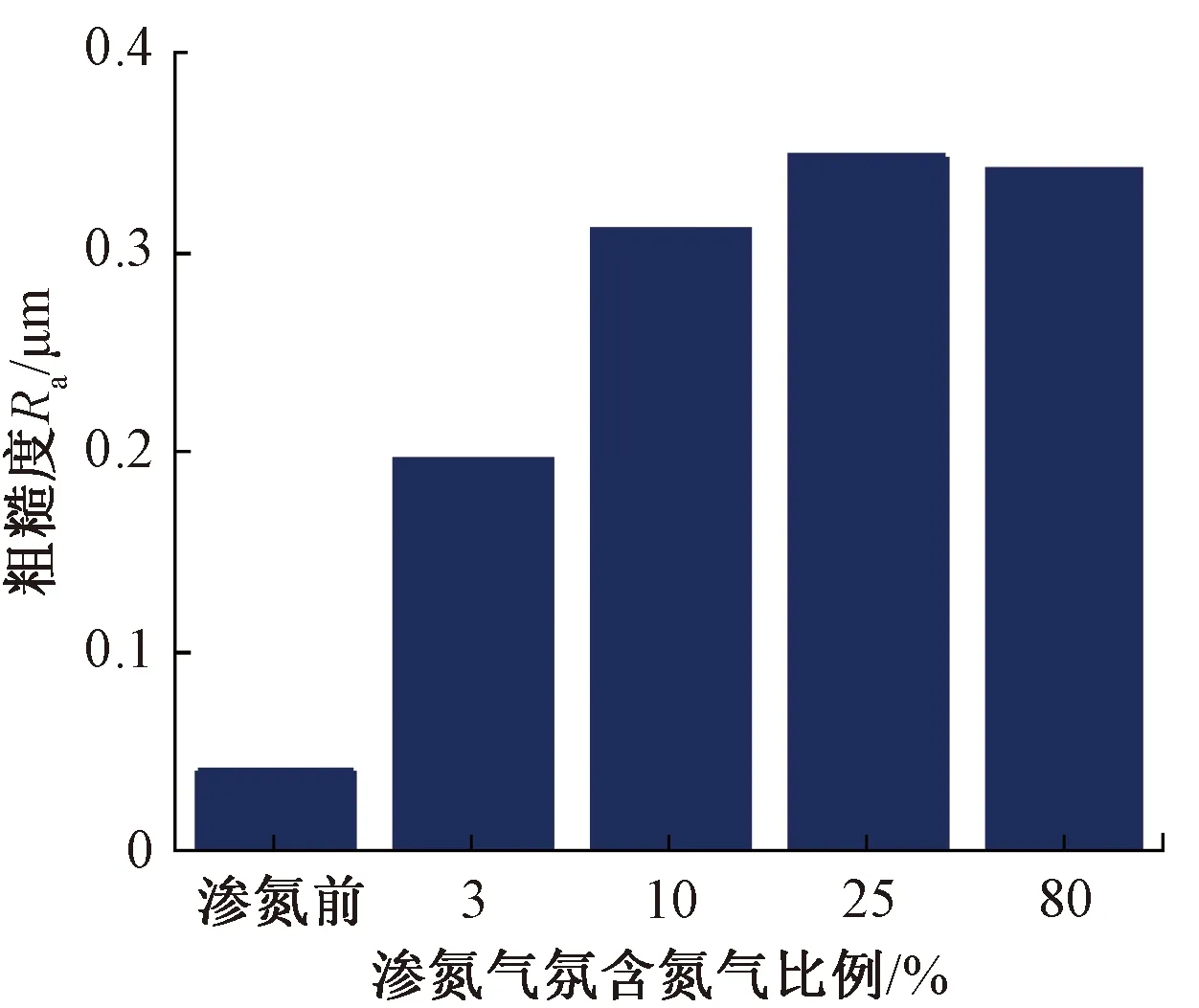

离子渗氮后的表面粗糙度增加趋势见图14,渗氮前的原始表面进行了机械抛光处理。随气氛含氮量增加,表面粗糙度呈现增加趋势,这是由于氢离子质量较小,而氮离子质量较大,两种离子的轰击能量有差别所造成的,但N2含量10%以上变化不大,达到80%N2时又略有下降,可以解释为:根据M.Hudis分子离子理论,分子离子NHj+对离子渗氮起较大作用,H2含量过低会减弱离子渗氮效果,当气氛为纯N2时离子渗氮过程将难以进行[14]。

图14 不同气氛渗氮后表面粗糙度Ra的变化

2.5 氮化层残余应力

离子渗氮后由于氮原子渗入表层形成含氮固溶体,造成晶格膨胀,同时产生的新相,比容较原始相大,所以在渗氮层内形成残余压应力场,不同表面含氮气氛对表层残余应力的影响见图15,三段离子渗氮后的残余应力场的分布见图16,残余压应力峰值达715 MPa,位于0.51 mm深处,硬化层内得到了较深较大的残余压应力分布。

图15 不同气氛渗氮后的表面残余应力

图16 车轴随炉试样残余应力场分布

2.6 实物车轴离子渗氮试验

车轴离子渗氮按以下工序进行:车轴信息记录—清洗—烘干—防渗屏蔽件及吊具安装—车轴及辅助件装炉—离子渗氮工艺执行—试样出炉检验—车轴出炉检验。

为了达到车轴技术要求,采用三段式深层可控离子渗氮工艺,具体工艺曲线见图17。

图17 车轴离子渗氮工艺曲线

随炉试样采用矩形金相试样和齿形试块两种,试样与车轴材料为同一冶炼炉次,且预处理状态与同炉车轴相同。试样分别放置在上、下花键附近,分别在炉内的上、下、前、后4个方位放置矩形金相试样、齿形试样。渗氮后的车轴取样位置及花键渗氮层深检测位置见图18,检测结果见图19,金相法检测渗氮层深约1 mm,沿花键齿廓均匀分布、白亮层的厚度为6~8 μm,组织结构为γ′单相。车轴试验件最终顺利通过了“1 435/1 520 mm变轨距转向架”速度600 km/h滚振试验的考核验证。

3 结论

(1)DZ2材料渗氮温度位于440~520 ℃时可以获得较高的表面硬度,采用氮氢混合气氮气比例为20%以下时,表面获得γ′ 单相化合物层组织,经过深层离子渗氮之后化合物层厚度为5~8 μm,结构致密,表面脆性级别、疏松级别、扩散层脉网状氮化物级别均达1级。

(2)在矩形试样、齿形试样和实体车轴的离子渗氮工艺试验研究基础上进行60余根车轴的离子渗氮小批量生产,经多炉次车轴实物解剖检验达到了原定渗层表面硬度、硬度梯度、白亮层厚度、组织级别等技术要求,即:深度0.3~0.5 mm处显微硬度≥400 HV,表面硬度≥550 HV,表面白亮层厚度4~10 μm(γ′≥90%),表面脆性≤1级,表面疏松≤2级,渗氮脉状氮化物≤2级。在基体硬度偏低的条件下得到平缓的硬度梯度分布,并获得表面韧性γ′单相组织,组织级别优良。

(3)离子渗氮层形成残余压应力场,表面残余压应力约为600~800 MPa,其幅值随渗氮气氛氮浓度的增加而增大;车轴深层渗氮后的渗氮层最大残余压应力幅值约为715 MPa,位于离表面大约0.51 mm深处,在硬化层较深的区域内建立了残余压应力场,可以有效抑制疲劳裂纹的萌生与扩展,提高车轴的疲劳抗力。

(3)通过加入一定比例氩气,调整炉压、电压等工艺参数,提高炉内支座保护间隙精度等措施,解决了花键齿根部渗氮层深度不易达标的问题,使得花键全齿廓得到比较均匀的渗氮,保证了齿根薄弱部位的强化效果。