中密度纤维板(MDF)粉末涂料低温固化技术研究

2022-04-01吴正慧巴旭民王爱成

吴正慧,巴旭民,王爱成

(黄山华佳表面科技股份有限公司,安徽黄山 245999)

中密度纤维板(MDF)粉末涂料静电喷涂技术具有低污染、高效率、低成本等众多优势[1-2],但众多因素限制了其快速发展,例如基材的热敏感性、导电性、粉末涂料低温固化技术等[3]。与金属基材不同,MDF 材质在较高温度下极易发生侧边开裂、翘曲变形、力学强度降低等现象[3]。因此,MDF 粉末涂料必须在较低温度下熔融流平固化,避免底材因高温而受到破坏。目前国内以及欧美主要采用红外线加热方式固化MDF粉末涂料。

聚酯/环氧粉末涂料因其流平性能好,纹理色泽调整容易,材料选择范围广等特点,是最主要的MDF粉末涂料[4]。现阶段低温固化聚酯/环氧粉末涂料的研究重点是低温固化聚酯树脂的合成。马洪英[5]在合成聚酯时通过引入2-丁基-2-乙基-1,3-丙二醇替代新戊二醇,并在封端时用偏苯三酸酐取代了间苯二甲酸,最终制备的聚酯树脂可以实现120 ℃固化,但低温固化的聚酯树脂通常玻璃化转变温度较低,给贮存稳定性和加工性带来不利。Dogan 等[6]在不影响反应活性基团浓度的前提下,利用酸酐交联法提高了低相对分子质量的端羧基聚酯的玻璃化转变温度,不仅能保持较高的反应活性,还提高了低温固化聚酯树脂贮存稳定性,但因反应条件未能市场化。此外,固化促进剂也可显著降低粉末涂料固化反应温度和提高反应速度。高新田等[7]在同一种聚酯/环氧粉末涂料中加入不同固化促进剂,结果发现不同促进剂对粉末涂料的胶化时间影响很大,对涂膜的耐冲击性影响更大,而且涂膜色差也有明显差异。王慧丽等[8]合成了用于MDF 粉末涂料的低温固化聚酯树脂,并使用咪唑作为促进剂,粉末涂料经过140 ℃,10 min固化后涂膜性能良好。但目前市场上对低温固化的要求越来越高,要求130 ℃,3 min 完成固化,因此急需寻求更高效的促进剂,以满足目前市场的需求。

为了降低聚酯/环氧粉末涂料的固化温度,提高固化反应速率,本文研究了一种长链型液体叔胺促进剂用量对粉末涂料固化速率和涂层性能的影响规律,并通过热力学分析计算了粉末涂料理论固化温度来验证低温固化可行性,以期最终能实现130 ℃,3 min快速固化。

1 实验部分

1.1 主要原料和仪器

低温固化聚酯树脂:帝斯曼;E12 环氧树脂:国都化学;正十二醇:润丰石油化工;二甲胺:聚丰化工;铜基固体催化剂:迅凯催化;脱气剂、砂纹剂、流平剂、带电剂、增硬蜡粉:捷通达新材料;钛白粉:蓝科化工;炭黑颜料:百合颜料。以上原料均为工业级。

差示扫描量热仪:Q-200,美国TA 公司;红外光谱仪:Nicolet is20,美国赛默飞。

1.2 叔胺的合成

参考文献[9]合成叔胺,将4 L 正十二醇和500 mg催化剂投入到反应釜中,将反应釜温度加热至200 ℃并保温,通入足量的氮气去除反应釜中的空气后通入0.6 m3二甲胺气体并开启搅拌器,转速为1 000 r/min。由于催化剂的活化及反应都要在氢气环境下完成,因此在合成过程中需要持续通入氢气。待反应4 h 后先向反应釜中再次通入足够氮气去除反应残余气体,取出液体反应产物经减压蒸馏即得到叔胺成品。

1.3 粉末涂料及涂层的制备

将聚酯树脂450 g、环氧树脂300 g、钛白粉200 g、流平剂2 g、砂纹剂5 g、脱气剂15 g、带电剂3 g、增硬蜡粉15 g、颜料2 g以及适量的叔胺促进剂混合,经挤出机熔融挤出(挤出温度80 ℃)后粉碎过筛,制得聚酯/环氧粉末涂料。利用静电喷枪将粉末涂料喷涂于中密度纤维板表面,在红外线加热炉中固化,固化条件为130 ℃,3 min。其中叔胺促进剂的添加量为0、1 g、2 g、3 g制备的粉末涂料分别命名为1#、2#、3#、4#。

1.4 性能检测

利用差示扫描量热仪测试粉末涂料热力学参数;利用红外光谱仪检测涂层固化特征;按照GB/T 4893.6—2013测试涂层60°光泽;按照GB/T 4893.4—2013 测试涂层附着力;按照GB/T 6739—2006 测试涂层铅笔硬度;按照团体标准T/CSTM 00456—2021《中密度纤维板(MDF)粉末喷涂技术规范》附录C方法测试涂层耐溶剂擦拭性;按照GB/T 17657—2013 测试涂层耐水性;按照GB/T 17657—2013 中耐干热性检测方法1 测试涂层耐干热性;按照GB/T 17657—2013测试涂层耐龟裂性;按照GB/T 23997—2009 测试涂层耐黄变性能;按照GB/T 1732—1993 测试涂层耐冲击性;按照GB 18580—2017 测试涂层甲醛释放量;参照欧盟RoHS 2.0 指令2011/65/EU 附录Ⅱ的修正指令(Eu)2015/863测试粉末涂料重金属含量。

2 结果与讨论

2.1 促进剂对固化温度的影响

通过差示扫描量热仪(DSC)测定粉末涂料熔融固化曲线,分析促进剂对粉末涂料反应活性的影响,同时研究促进剂用量对固化反应的影响规律。DSC测试结果如图1所示。

图1 不同促进剂添加量制备的粉末涂料的DSC曲线Fig.1 The DSC curves of powder coating with different amount of accelerator

由图1 可以发现,合成的液体叔胺可以显著改变固化体系反应温度和反应速率。不加入促进剂时,1#样品起始固化温度约为130 ℃,峰值固化温度接近200 ℃,且固化放热峰较宽,表明反应活性较低,固化速率慢。当添加1 g 促进剂后,2#样品起始固化温度明显降低,约为115 ℃,反应活性提高,同时固化放热峰显著变窄,固化速率加快。当促进剂添加量达到2 g 时,3#样品起始固化温度进一步降低至110 ℃左右,固化放热峰收窄明显,反应速率有了进一步提高。而当促进剂添加量提高至3 g,此时4#样品固化温度和反应速率变化不再明显。因此,促进剂最佳用量为2 g。

羧基聚酯树脂与E12 环氧树脂的固化交联反应原理如图2所示,反应第一步是羧基与环氧基的加成酯化反应,紧接着反应生成物再与羧基和环氧基继续酯化反应。碱性促进剂可以促进这一系列酯化反应,有效提高聚酯/环氧粉末涂料反应活性,降低固化温度,提高固化速率[4]。本研究合成的长链叔胺由于其氮原子上连接3 个烃基,因此碱性较强,有较好的催化作用。另一方面,低温固化粉末涂料由于固化温度较低,常规促进剂由于熔点较高可能很难发挥作用,而长链液体叔胺熔点低,常温下呈液态,在低温固化中可以发挥更显著的促进作用。此外,从理论上可知,液体叔胺应用到聚酯/环氧粉末涂料中会导致粉末玻璃化转变温度降低,但从DSC 曲线可以发现未加促进剂的粉末玻璃化转变温度约为57 ℃,当添加2 g 促进剂后粉末玻璃化转变温度得到提高,约为65 ℃。原因可能是粉末涂料反应活性得到提高后,原料挤出时容易发生部分固化而导致玻璃化转变温度提高。

图2 聚酯/环氧粉末涂料固化反应原理Fig.2 The reaction mechanism of polyester/epoxy powder coating

2.2 促进剂对涂层性能的影响

由上述研究可知,通过应用叔胺促进剂可以显著提高聚酯/环氧粉末涂料反应活性。通常情况下,粉末涂料反应活性越高,涂层固化交联密度越高,涂层致密度越高。更高的致密度有利于提高涂层耐腐蚀、耐化学品性能,但涂层柔韧性也会降低。因此对不同配方粉末涂料固化后的涂层进行相关性能检测,研究粉末涂料反应活性的提高对涂层性能的影响规律,测试结果如表1所示。

由表1 可知,不含促进剂的1#样品光泽相对较高,而加入促进剂后光泽明显降低。这是由于促进剂的催化作用使固化速率加快,粉末熔融流平时间变短造成光泽降低。涂层硬度和耐溶剂擦拭性在应用促进剂后得到提高,原因是涂层固化度提高。但当固化速率过快时由于增硬蜡粉来不及向表面迁移,反而会造成硬度降低。此外叔胺促进剂可以有效提高涂层附着力,当不使用促进剂时,粉末涂料活性较低无法形成结构致密的涂层,因此附着力较差,应用促进剂后一方面提高了涂层致密性,另一方面液态的叔胺促进剂可以提高熔融涂膜润湿性,因此涂层附着力得到提高。当促进剂用量达到3 g 时,涂层交联密度过高,同时分子链运动受阻,造成涂层耐冲击性下降。因此,综合考虑,本研究中促进剂最佳用量为2 g。

表1 不同配方涂层主要性能Table 1 The testing of coatings for different formulations

2.3 固化性能研究

通过上述研究可知,通过在聚酯/环氧粉末涂料中应用叔胺促进剂不仅可以显著提高粉末反应活性,降低固化温度,同时涂层性能也得到明显提高。为验证所设计的聚酯/环氧粉末涂料固化性能,选取3#粉末涂料,并以130 ℃,3 min 固化条件在MDF 表面制备涂层,对粉末和涂层综合性能进行检测。图3为所制备的粉末涂料固化前后的红外光谱。

图3 粉末涂料固化前后的红外光谱Fig.3 Infrared spectrum of powder coating and cured coating

由图3 可见,粉末固化后羧基峰(约3 430 cm-1,弱峰)减弱,羟基峰(3 300~2 500 cm-1)增强,因此羟基吸收的峰形从3 428 cm-1向高频方向约3 432 cm-1移动,同时环氧基吸收峰(914 cm-1)消失,表明聚酯羧基与环氧树脂环氧基发生酯化反应过程中,促进剂起到了显著催化作用。

参照T/CSTM 00456—2021《中密度纤维板(MDF)粉末喷涂技术规范》中的相关性能测试方法对所制备的涂层进行性能检测,结果如表2所示。

表2 涂层性能检测结果Table 2 The testing results of coating

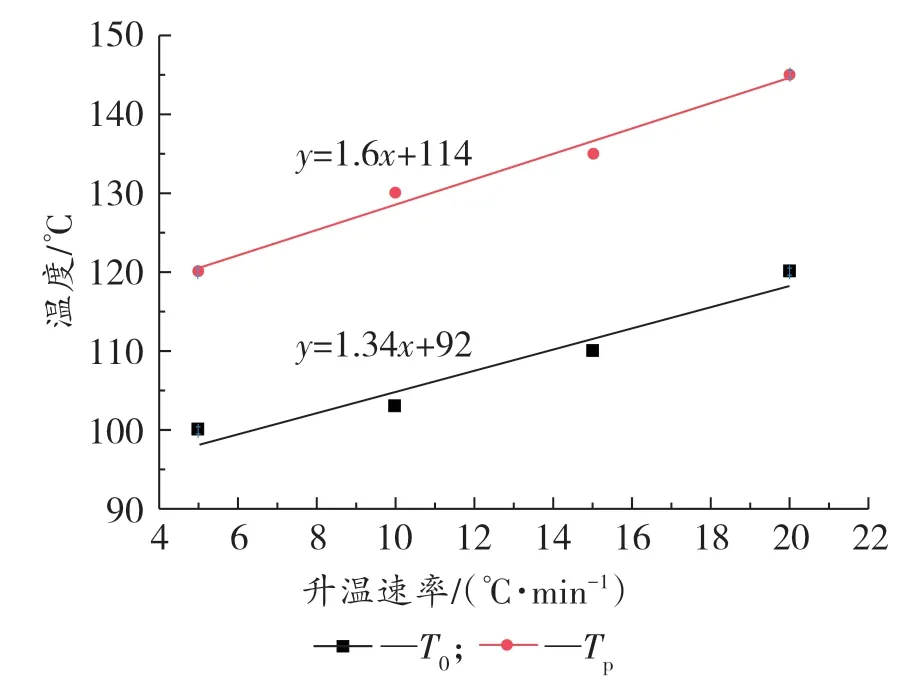

由表2 可知,所设计的聚酯/环氧粉末涂料在130 ℃,3 min 条件下固化后,涂层综合性能达到相关要求。为进一步验证此固化条件的可行性,利用不同升温速率DSC 热分析法对涂料固化行为进行研究,结果如图4 所示,不同升温速率下粉末起始固化温度T0和固化峰值温度Tp(固化温度)如表3所示。

图4 不同升温速率时粉末涂料的DSC曲线Fig.4 DSC curves of powder coatings under different heating rate

表3 不同升温速率下的固化温度Table 3 The curing temperatures with different heating rate

结合图4 和表3 可知,当升温速率逐渐加快时,粉末涂料起始固化温度和峰值固化温度都逐渐升高,且固化速率逐渐加快。表明升温速率对粉末涂料固化行为具有重要影响。通常情况下,实际施工中粉末涂料被喷涂于MDF 板材表面后将被置于已达到设定温度的烘道中固化,此时烘道温度已达到预定值,即升温速率为零。通过对上述DSC 分析所测得的不同固化温度和升温速率进行线性拟合,结果如图5 所示。通过图5 的函数模型可知,当升温速率为零时,即x=0 时,T0=92 ℃,Tp=114 ℃,即粉末涂料理论固化温度为114 ℃,理论凝胶温度为92 ℃。考虑到实际情况非理想状态,但本研究中所设定的固化温度为130 ℃,可以认为粉末涂料能够充分固化。

图5 升温速率与固化温度关系Fig.5 The relationship between heating rate and curing temperature

3 结语

本文研究了一种长链叔胺促进剂对MDF 用聚酯/环氧粉末涂料反应活性、固化温度、反应速率的影响,所制得的粉末涂料可以实现130 ℃,3 min 快速固化,涂层机械性能和耐化学品性均得到提高,并达到使用要求。本研究中叔胺促进剂最佳用量为2 g,进一步提高促进剂使用量粉末涂料反应活性提高不明显,反而造成涂层性能降低。通过DSC 热力学行为分析,所设计的粉末涂料理论固化温度为114 ℃,因此实验中130 ℃固化条件满足粉末固化要求。