有机硅改性丁香酚基环氧稀释剂的合成及性能研究

2022-04-01孙尚艳钱佳怡刘晓亚李小杰

孙尚艳,杨 苏,钱佳怡,潘 凯,刘晓亚,李小杰

(江南大学化学与材料工程学院,合成与生物胶体教育部重点实验室,江苏无锡 214122)

环氧涂料具有优异的粘接性、耐化学品性和耐腐蚀性[1],广泛应用于管道容器、汽车、船舶、地坪等行业。然而,纯环氧涂料的黏度过大,在施工过程中会出现流平性等问题[2],为适应工艺要求必须添加稀释剂降低其黏度[3],提高流动性[4]。传统环氧涂料中非反应型稀释剂占了很大的比重,主要为甲苯、正丁醇、邻苯二甲酸酯等有机溶剂[5]。然而,有机溶剂的沸点低、挥发度高,大量挥发性有机化合物(VOC)的排放对环境造成严重污染[6],同时在固化过程中,溶剂的挥发可能会令漆膜产生孔隙,降低漆膜的性能[7]。因此,可采用低黏度的反应型稀释剂制备环氧涂料。

目前,许多学者以可再生的生物基单体为原料制备反应型稀释剂[8]。大多数的生物基单体从植物中萃取得到,如亚麻籽油[9]、腰果酚[10]、糠醇[11]、丁香酚等。丁香酚是一种无色至淡黄色的液体[12],其结构中的酚羟基较为活泼,将其改性可制备成环氧树脂[13],其芳族刚性结构能够提高固化产物的机械性能。陈斌[12]利用间氯过氧苯甲酸将丁香酚的双键环氧化制备了环氧稀释剂GSE,随着GSE 含量的增加,环氧体系的柔韧性和热分解温度均有所提升,但GSE 黏度仍相对较大(461 m0a·s,25 ℃),因此利用丁香酚合成新型的低黏度生物基稀释剂非常有意义。

本工作利用丁香酚为原料制备了一种有机硅改性的丁香酚基环氧稀释剂HSEE,以降低树脂的黏度。研究HSEE 添加量对固化体系性能的影响,详细表征了涂层的基本性能,包括膜厚、铅笔硬度、附着力和耐冲击性,以及涂层的热稳定性、耐化学品性与防腐性能。

1 实验部分

1.1 主要原料与试剂

丁香酚(EUGENOL,99%)、1,1,1,3,5,5,5-七甲基三硅氧烷(HMTS,98%):分析纯,上海麦克林生化科技有限公司;环氧氯丙烷(ECH,98%)、苄基三乙基氯化铵(TEBAC,98%)、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂(0)(Karstedt 催化剂的二甲苯溶液,0t 质量分数为2%):分析纯,上海阿拉丁生化科技股份有限公司;氢氧化钠、无水甲醇、甲苯:分析纯,国药集团化学试剂有限公司;双酚A 型环氧树脂E51:工业级,无锡创达新材料股份有限公司;固化剂4,4′-二氨基二环己基甲烷(0ACM):工业级,深圳市业旭实业有限公司;乙二醇二缩水甘油醚(669)、苄基缩水甘油醚(692):工业级,常州润翔化工有限公司。

1.2 实验步骤

1.2.1 丁香酚缩水甘油醚(EE)的制备

分别称量24.980 g(0.27 mol)的环氧氯丙烷和14.778 g(0.09 mol)丁香酚加入到三颈烧瓶中,然后加入0.397 g(1%,以环氧氯丙烷和丁香酚的总质量计)苄基三乙基氯化铵催化剂,在氮气保护下于100 ℃磁力搅拌5 h;随后降温至60 ℃,利用恒压滴液漏斗将24 g的氢氧化钠溶液(30%)于1 h 内缓慢滴加至三颈烧瓶中,继续反应5 h 得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液用蒸馏水(60~65 ℃)沉淀洗涤3 次。随后真空旋蒸有机层以除去过量的环氧氯丙烷,再与有机溶剂甲醇以质量比1∶3 混合,降温至-20 ℃进行重结晶,最后在30 ℃真空干燥8 h得到13.222 g的微黄透明液体EE,产率为66.7%。

1.2.2 有机硅改性的丁香酚基环氧稀释剂(HSEE)的制备

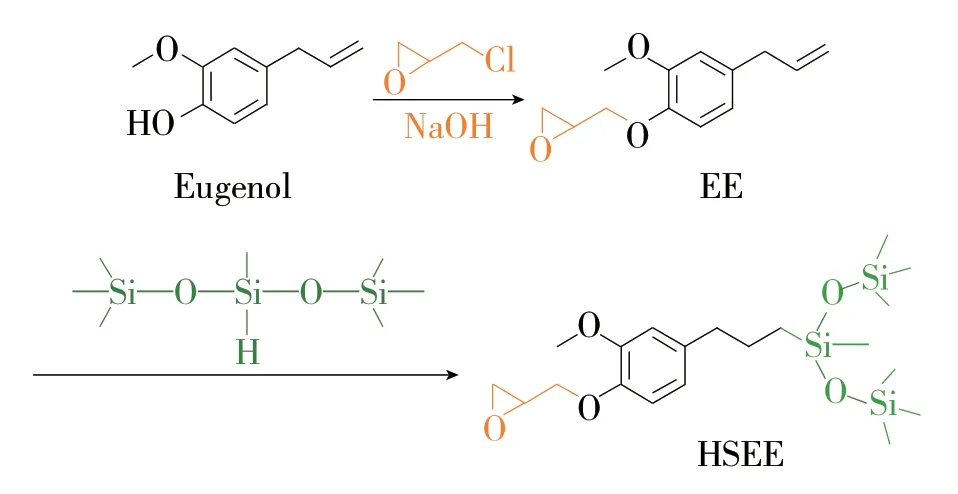

取11.216 g(0.051 mol)EE 溶解于15 mL 无水甲苯至三颈烧瓶中,加入5.608 mg Karstedt(10 μg/g)催化剂。12.460 g(0.056 mol)1,1,1,3,5,5,5-七甲基三硅氧烷溶解于15 mL 无水甲苯于恒压滴液漏斗中,于氮气保护下75 ℃缓慢滴加至三颈烧瓶中,约1 h滴完;后升温至85 ℃继续反应6 h 得到粗产物,旋蒸除去过量的硅烷与无水甲苯溶剂,得到22.289 g的微黄透明液体HSEE,产率为98.9%,合成路线如图1所示。

图1 环氧稀释剂HSEE的合成路线Fig.1 Synthesis process of epoxy reactive diluent HSEE

1.2.3 E51/HSEE涂层的制备

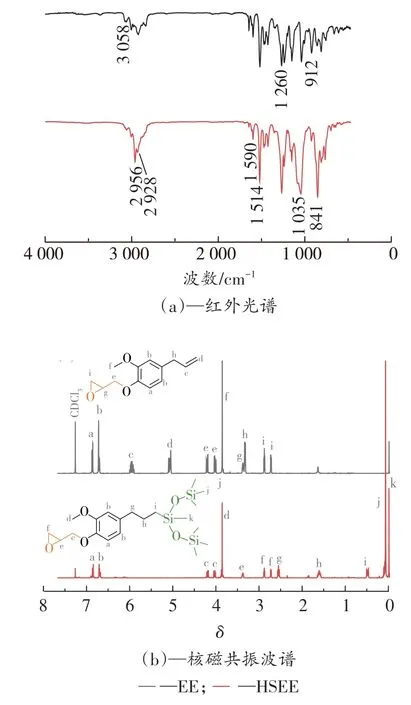

按表1 配方配制双组分清漆,其中环氧树脂E51和稀释剂HSEE 为组分Ⅰ,固化剂0ACM 为组分Ⅱ。随后在高速分散机中以1 700 r/min 分散5 min,混合均匀得到环氧清漆。将双组分清漆用60 μm 线棒涂覆于马口铁与碳钢2 种基材上,并于室温下固化7 d。清漆配方如表1所示。

表1 清漆参考配方Table 1 Referential formula of varnish

1.3 测试与表征

红外光谱(FT-IR):使用美国赛默飞世尔科技公司的Nicolet iS50 傅立叶变换红外光谱仪表征样品中所含的特征基团,扫描范围为4 000~500 cm-1。

核磁(1H NMR):样品用氘化氯仿(CDCl3)溶解,采用瑞士布鲁克公司的AVANCE III HD 400 MHz 核磁共振仪测定样品结构。

流变性能:采用美国TA 仪器公司的Discovery DHR-2 旋转流变仪对样品进行黏度测试,测试温度为25 ℃,剪切速率范围为0.01~300 s-1。

凝胶时间:将试样放在加热到规定温度的金属台架上,不断搅动样品,目视观察达到凝胶点,记录所需的时间。

热稳定性(TGA):采用瑞士梅特勒-托利多仪器公司的STAR 型热重分析仪,升温速率10 ℃/min,测试范围为30~800 ℃,采用氮气(20 mL/min)作为保护气。

漆膜基本性能:根据GB/T 13452.2—2008 测试涂膜厚度,每组样品选取5 个点进行测试;根据GB/T 9286—1998 测试涂层附着力;根据GB/T 6739—2006,采用铅笔硬度仪测试涂层硬度;涂层耐冲击性:根据GB/T 1732—1993,采用广州标格达公司的BGD 304 漆膜冲击仪进行测试;涂层柔韧性:根据GB/T 30791—2014,采用T 弯折机进行测试,绕试板自身反复折叠并记录弯折级数;水接触角:采用德国德菲仪器有限公司的OCA15EC视频光学接触角测量仪对涂层样品进行水接触角测试;耐化学介质:根据GB/T 1763—1979,将涂层的2/3 分别浸没于3%的氯化钠溶液、10%的硫酸溶液与5%氢氧化钠溶液中,观察漆膜斑点、剥落、起泡等现象对应的时间。

电化学(EIS):采用上海辰华仪器有限公司的CHI660E 电化学工作站,振幅选取20 mV,频率范围为10-2~105Hz,腐蚀介质为3.5%NaCl溶液。

耐中性盐雾性:采用盐雾实验箱并根据GB/T 1771—2007进行测试。

2 结果与讨论

2.1 反应型稀释剂的结构表征

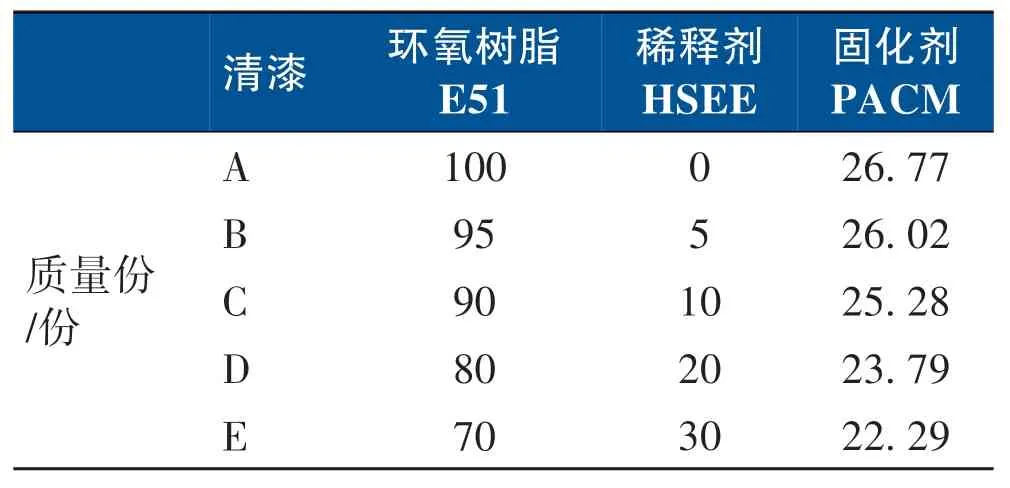

EE 和HSEE 的红外光谱与核磁共振波谱如图2所示。

图2 EE与HSEE的(a)红外光谱和(b)核磁共振波谱Fig.2 (a)FT-IR spectra and(b)1 H NMR spectra of EE and HSEE

从图2(a)可以看出,EE 的FT-IR 光谱中3 058和1 260 cm-1处分别为侧链双键上的C—H 伸缩振动峰和醚键C—O 的伸缩振动峰。在3 320 cm-1处的—OH峰完全消失,同时伴随着912 cm-1处环氧基团峰的出现,表明羟基与环氧氯丙烷发生反应从而引入了环氧基团。HSEE 的FT-IR 光谱中1 035 cm-1处的吸收带 是Si—O—Si的不对称伸缩振动峰,1 590 和1 514 cm-1处的谱带属于芳环C=C骨架的振动吸收,2 956与2 928 cm-1为饱和C—H 键的伸缩振动峰。在841 cm-1出现了端基Si(Me)3的CH3伸缩振动强峰,这意味着丁香酚侧链上的双键已被1,1,1,3,5,5,5-七甲基三硅氧烷(HMTS)官能化。

从图2(b)EE 的1H NMR 谱图可以看出,δ=6.89和δ=6.74处的多重峰属于芳环的质子峰,同时δ=3.41和δ=2.74 附近的峰分别对应于环氧乙烷环的次甲基和亚甲基质子峰,根据积分计算得出丁香酚的环氧改性率为87.4%。与EE 相比,HSEE 的1H NMR 谱中δ=6.05 与δ=5.15 的侧链双键峰消失,而在δ=0.11 与δ=0.02 附近出现了Si—CH3的质子多重峰,说明双键发生了硅氢加成反应,通过核磁积分计算得出有机硅的接枝率为91.1%。

2.2 反应型稀释剂的添加量对环氧树脂E51黏度的影响

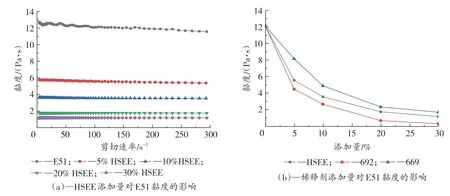

对于基体树脂的稀释能力是评估反应性稀释剂的重要指标。HSEE 为低黏度(32 m0a·s,25 ℃)液体,具有良好的流动性,且具有与环氧树脂相似的苯基缩水甘油醚基团,使得HSEE 与环氧树脂有着良好的相容性,与树脂共混时无相分离现象。为探究稀释剂HSEE 的添加量对环氧树脂E51 黏度的影响,使用流变仪对E51/HSEE 体系的黏度进行了表征,并将HSEE 与反应型稀释剂669、692 对E51 的稀释效果进行对比。结果如图3所示。

图3 (a)HSEE添加量对E51的黏度影响和(b)三种稀释剂的添加量对E51黏度的影响Fig.3 (a)Effect of HSEE content on the viscosity of E51 and(b)Effect of three reactive diluents content on the viscosity of E51

从图3(a)可以看出,随着稀释剂添加量的升高,树脂黏度逐渐下降,稀释剂的添加量达20%时,黏度降低至1.72 0a·s,说明稀释剂HSEE对环氧树脂有着较好的稀释效果。这归因于HSEE中的低极性有机硅基团,赋予HSEE低黏特性,降低长链树脂之间的链缠结程度和分子间相互作用,有效降低树脂的黏度。

从图3(b)可以看出,添加少量稀释剂,皆可显著降低树脂的黏度。稀释剂669作为双环氧基稀释剂,体系黏度最大;与单环氧基稀释剂692 相比,由于HSEE 的相对分子质量更大,HSEE 体系的黏度稍大于692体系的。

2.3 凝胶时间

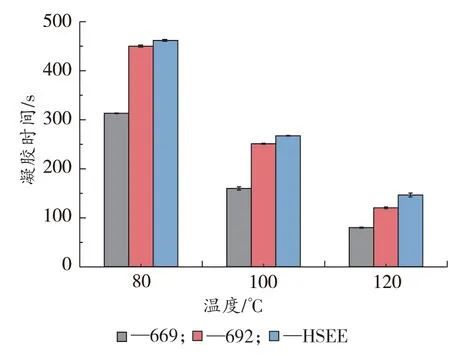

凝胶时间是高分子材料从软化到凝胶化出现的时间,是热固性树脂的临界加工时间,是树脂的主要工艺参数之一。凝胶点过后,树脂不再流动,从而不能再进行加工。为了测定环氧树脂体系的凝胶时间,将稀释剂添加量定为20%(以环氧E51 与稀释剂总质量计),制备黏度适宜的环氧树脂体系,测试结果如图4所示。

图4 3种稀释剂的凝胶时间Fig.4 Gel time of three reactive diluents

在同一温度下,HSEE 体系的凝胶时间最长,669体系的凝胶时间最短。这是因为HSEE 的降黏能力较强,延缓了交联反应速度,从而延长了凝胶时间;而669的环氧基含量较高,凝胶时间相对较短。环氧树脂体系的凝胶时间随着温度的升高而降低,这归因于温度的升高不利于固化阶段交联反应热的传导与散失,加速了环氧体系固化速度,缩短了固化网络的凝胶时间。

2.4 涂层的热稳定性

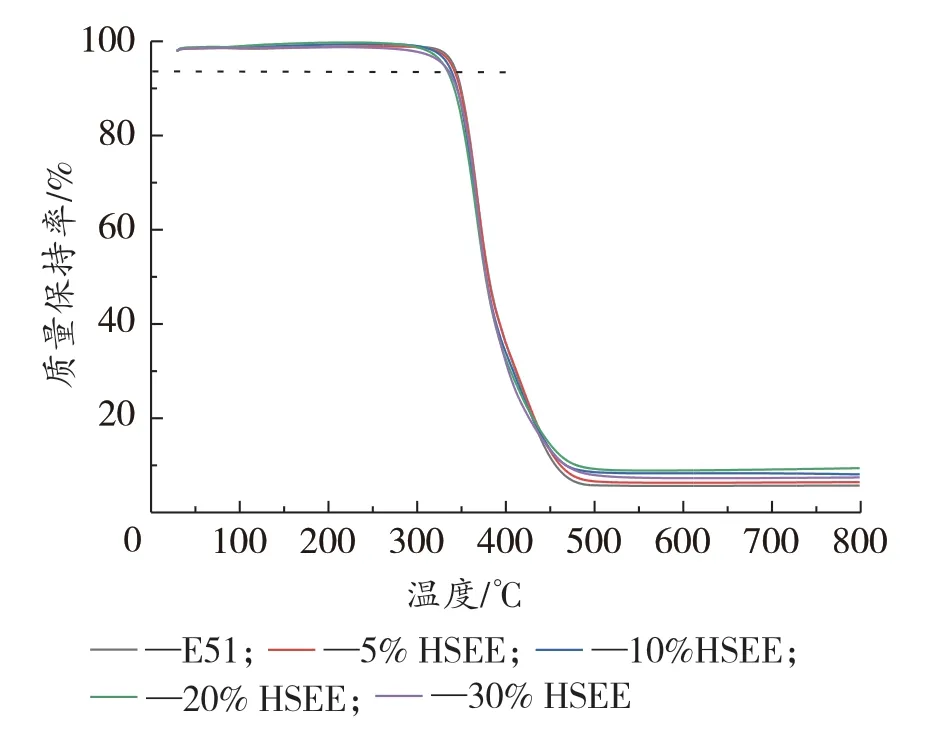

通过热重分析仪研究E51/HSEE 涂层在高温下的稳定性,结果如图5所示。

图5 E51/HSEE涂层的TGA曲线Fig.5 TGA curve of E51/HSEE coating

由图6 可见,E51/HSEE 涂层的热分解趋势一致,只有330~480 ℃的分解阶段,主要是环氧树脂固化物主链的裂解过程。Td5%代表环氧固化物失质量5%的温度,可以看出随着HSEE添加量的增加,涂层的Td5%稍 有 降 低,依 次 为345.8 ℃、344.1 ℃、340.8 ℃、336.5 ℃、338.3 ℃,这是因为稀释剂HSEE 加入降低了固化体系的交联密度,使得固化物的热稳定性降低。但所有涂层的Td5%均高于336 ℃,说明涂层热稳定性良好。

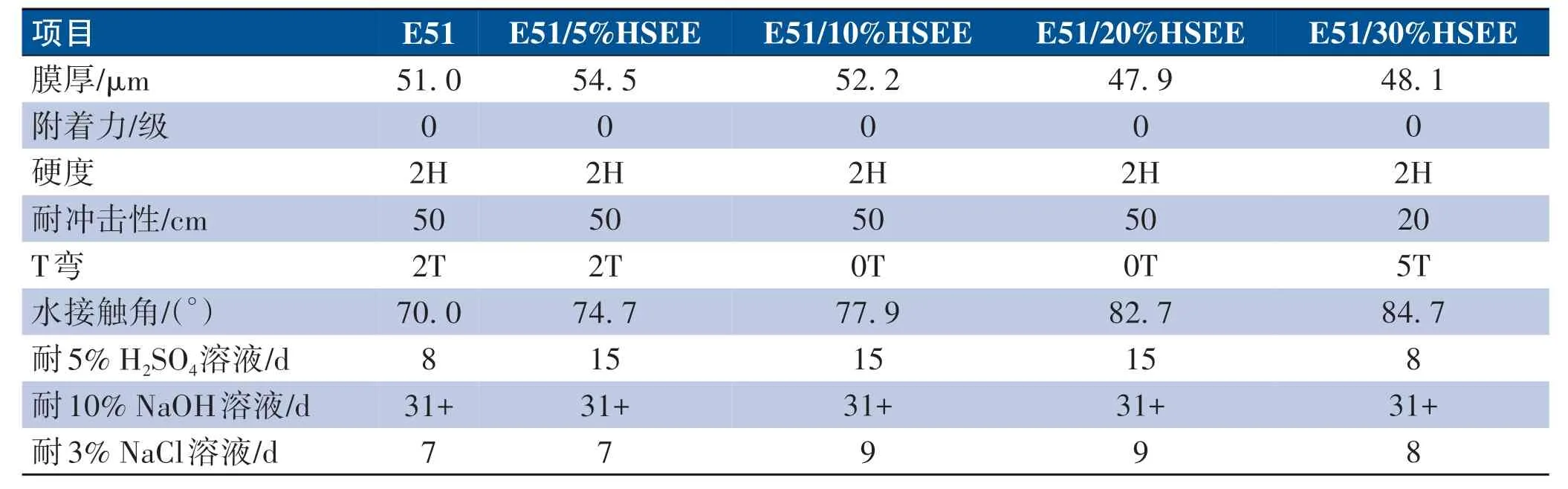

2.5 涂层的基本性能

涂层的基本性能如表2所示。

表2 涂层的基本性能Table 2 Basic properties of coatings

从表2 可看出,随着稀释剂HSEE 的添加量提高,涂层的硬度、附着力没有明显变化,涂层的耐冲击性提高,添加20% HSEE 时,耐冲击性达到50 cm,这是由于纯E51 固化网络的交联密度较高,涂层的脆性较大,HSEE 具有活动性较强的有机硅柔性链段,在涂层受到冲击时通过链段运动将冲击能量分散,使得涂层的耐冲击性提高;HSEE 添加量≤20%时,涂层耐冲击性均可达50 cm。随着HSEE 添加量的增加,涂层的水接触角不断增大,当添加量为30% 时,水接触角已经增加到84.7°,这是因为HSEE 分子中含有七甲基三硅氧烷结构,具有较低的表面张力与疏水性,该硅烷的引入可降低环氧体系的亲水性能,降低水对涂层的润湿性。HSEE 的引入对涂层的耐化学介质性能有明显提升,但其含量过高时则下降,这是由于有机硅为无机-有机杂化材料,有机硅的低表面张力、疏水性与较高的Si—O 键能赋予HSEE 优异的耐化学腐蚀性能,当HSEE 添加量过高时,会严重降低涂层交联密度,导致涂层的致密性降低,对化学介质的阻隔作用减弱。

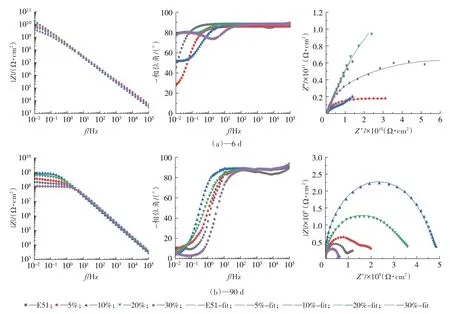

2.6 电化学

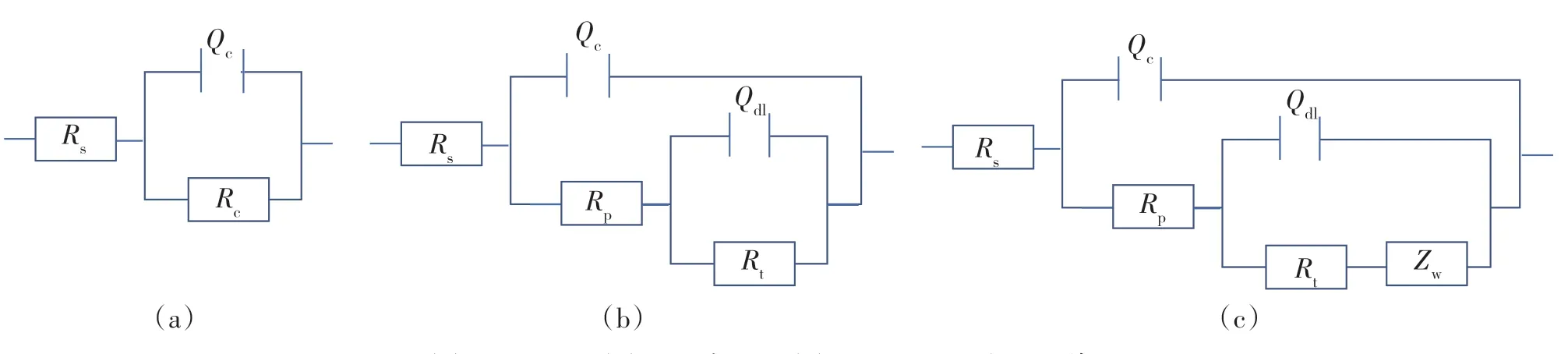

电化学阻抗谱(EIS)技术是研究涂层耐腐蚀性能的重要手段。如图6 所示,在浸泡6 d 时,纯E51 涂层的|Z|f=0.01Hz为1.45×1010Ω·cm2,相位角在很宽的范围内接近-90°,Nyquist 图呈现单一容抗弧,说明此时的有机涂层相当于一个阻值很大的隔绝层,可使用图7(a)浸泡初期的等效电路模型来进行拟合,等效电路中包括溶液电阻(Rs)、涂层电容(Qc)与涂层电阻(Rc);20%、30%HSEE 涂层的低频处的阻抗值分别为1.82×1010Ω·cm2、1.16×1010Ω·cm2,容抗弧的曲率半径也较大,容抗弧的半径越大表示涂层对介质的阻隔性能越好,说明添加适量的HSEE 可以增大涂层的电化学反应电阻,提升涂层的防腐性能。随着浸泡时间的延长,Bode图在低频处均出现了对应于涂层电阻的平台。E51涂层的|Z|f=0.01Hz降至2.29×108Ω·cm2,下降幅度达2 个数量级,Nyquist 图在低频处出现了Warburg 阻抗,这是由于在浸泡过程中,腐蚀介质破坏有机涂层,不断渗透到基材表面腐蚀金属,此时可使用等效电路模型图7(c)来拟合EIS 数据,Zw为Warburg 阻抗;添加10%与20% HSEE 的涂层阻抗值下降最小,其|Z|f=0.01Hz分别为9.14×108Ω·cm2、6.80×108Ω·cm2,Nyquist图中的容抗弧半径也较大,说明添加适量的HSEE 可有效降低涂层的腐蚀,此时采用等效电路模型图7(b)进行拟合,其中,Rp为孔隙电阻、Rt为电荷转移电阻、Qdl为双电层电容。这是因为HSEE具有疏水的有机硅链段,提高了涂层的阻隔性能,从而延缓了腐蚀介质对涂层的渗透,过量的HSEE 使涂层的致密性下降,减弱涂层的防腐性能。

图6 E51/HSEE涂层(a)6 d和(b)90 d的Bode和Nyquist图Fig.6 Bode and Nyquist plots of E51/HSEE coatings after(a)6 days and(b)90 days

图7 (a)浸泡初期、(b)浸泡中期和(c)浸泡后期时涂层的等效电路图Fig.7 Equivalent circuit diagram of the coatings during(a)initial soaking(b)middle soaking and(c)late soaking

2.7 耐中性盐雾性

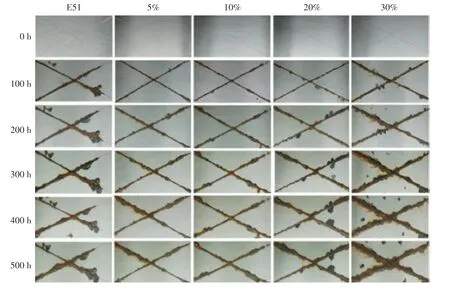

为了进一步评价涂层的防腐蚀性能,对不同HSEE 添加量的环氧涂层的耐中性盐雾性进行了测试,结果如图8所示。

图8 划叉法耐盐雾测试Fig.8 Salt spray resistance test with cross-cut method

从图8 可以看出,添加5%~20% HSEE 的涂层耐中性盐雾性均较好。100 h 后,纯E51 与添加30%HSEE 的涂层在划痕区的周围出现了扩蚀,且伴随点蚀现象,添加了5%~20%HSEE 的涂层的划痕区域的腐蚀情况受到了一定程度的抑制,一方面是由于与基材接触的环氧涂层保留了环氧树脂原有的附着力;另一方面是由于添加了HSEE,引入了疏水性的有机硅链段,使得涂层的阻隔效应增强,有效延缓了腐蚀性离子在涂层划痕处的扩散。而当HSEE 添加量过高时,涂层的交联密度降低,从而导致涂层的致密性下降,防腐性能减弱。

3 结语

本研究以丁香酚为生物基原材料,通过环氧化与硅氢加成反应制备了有机硅改性环氧稀释剂HSEE,并制备环氧/胺高固体分清漆。HSEE 分子具有与环氧树脂相似的苯基缩水甘油醚基团,使得HSEE 与环氧树脂有着良好的相容性。此外,分子中还含有低极性的有机硅基团,分子间作用力较弱,可降低环氧树脂E51 的黏度,添加20%HSEE 的环氧体系的黏度只有1.72 0a·s。实验结果表明,HSEE 的加入改善了涂层的基本性能,当HSEE 的添加量为20%时,涂层的附着力为0 级,耐冲击性50 cm,T 弯可达0T,与此同时,疏水性有机硅链段的引入还改善了涂层的耐化学介质性能与防腐蚀性能。