基于风险系数的掺机制砂预拌混凝土抗裂性能研究

2022-03-31赵江涛

赵江涛

(郑州路桥建设投资集团有限公司,河南 郑州 450000)

0 引言

在实际工程应用过程中,除了保证混凝土工作性及可施工性能外,硬化水泥基材料的耐久性能也是工程设计和质量控制的重要依据。裂缝是混凝土材料的质量通病,混凝土出现裂缝后为氯离子渗透提供传输路径,从而引发钢筋锈蚀等一系列耐久性问题,缩短工程结构服役寿命[1]。控制并减少混凝土裂缝是配制混凝土的难点[2-3]。混凝土裂缝包括塑性收缩裂缝、自收缩裂缝、干缩裂缝、温度收缩裂缝、沉降裂缝、冻胀裂缝、施工裂缝等。据统计,混凝土的裂缝有80%是由混凝土自身的收缩变形引起的。

另一方面,随着我国基础建设的发展,不少地区天然砂资源逐步减少,很多地方面临无砂可用的困境。机制砂指采用专门制砂设备将岩石破碎并筛分制成颗粒小于4.75 mm 的岩石颗粒,是一种有效的河砂替代品,在我国不少地区已得到了广泛应用[4]。相对于河砂,机制砂颗粒形貌差、粉体含量高,机制砂在预拌混凝土中的应用出现各种各样的问题,所以机制砂大体积混凝土施工水化热裂缝问题更甚。Li 和Ruan[5]的研究表明,机制砂混凝土的抗裂性能弱于河砂混凝土。对于机制砂高性能混凝土的收缩抗裂性能,特别是早期收缩抗裂性能的研究具有较大的意义。

本文采用研发的机制砂专用外加剂和抗裂功能材料,分别测试了C30 机制砂混凝土的收缩性能、28 d 弹性模量、28 d劈裂抗拉强度和绝热温升,并结合C30 混凝土长40 m、宽40 m、厚1 m 的大体积底板,依据GB 50496—2018《大体积混凝土施工标准》中附录B 对底板结构混凝土的开裂风险系数(抗裂安全系数的倒数)进行了计算,以改善机制砂混凝土的抗裂性能。

1 试 验

1.1 原材料

水泥:P·Ⅰ42.5R 水泥,主要化学成分见表1,矿物组成见表2;粉煤灰:Ⅱ级,主要技术性能见表3;细集料:机制砂,细度模数2.94,含泥量6.13%;粗骨料:5~25 mm 连续级配碎石,含泥量0.5%,泥块含量0.2%;聚羧酸系高性能减水剂(PCE):固含量10%,减水率30%;专用外加剂(MSA):自制,固含量10%,由70%减水型聚羧酸高性能减水剂和30%保坍型聚羧酸高性能减水剂复配而成;抗裂功能材料(ACFM):自制,粉末状,由55%轻烧氧化镁、20%改性淀粉衍生物和5%偶联剂制成。

表1 水泥的主要化学成分 %

表2 水泥的矿物组成 %

表3 粉煤灰的主要技术性能

1.2 试验配合比

试验配合比如表4 所示。

表4 混凝土的配合比 kg/m3

1.3 试验方法

混凝土的收缩率:根据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。

混凝土的弹性模量和抗拉强度:根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试。

混凝土的绝热温升:利用MIT-686-0-01 型绝热温升测量设备监测水泥基材料的水化放热行为,混凝土体积为50 L,计算机以30 min 的间隔时间自动采集数据。

抗裂性能评价方法:根据GB 50496—2018 附录B,底板结构混凝土的开裂风险系数以长40 m、宽40 m、厚1 m 的大体积板为基础进行计算和评价。采用基于“水化温湿度约束”多场耦合效应的混凝土开裂风险评估方法[6],以开裂风险系数η 为评估依据,见式(1):

式中:σ(t)——t 时刻的混凝土最大拉应力,MPa;

ft(t)——t 时刻的最大抗拉强度,MPa。

一般认为:η>1.0 时混凝土会开裂;当0.7<η≤1.0 时,混凝土开裂的风险更大;当η≤0.7,混凝土不开裂,不开裂保证率为≥95%。

2 结果与分析

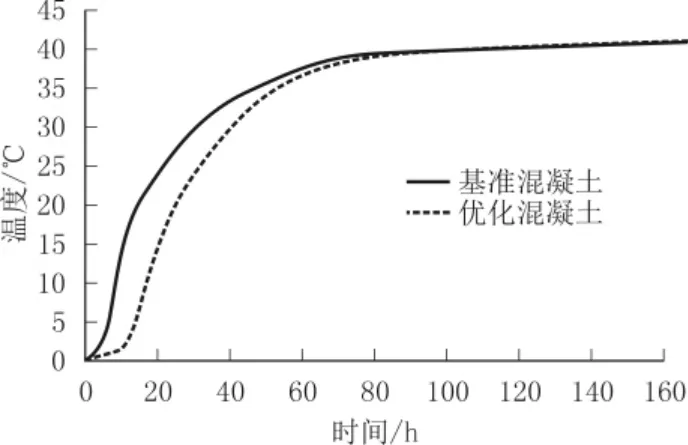

C30 机制砂混凝土的自体积变形、绝热温升、弹性模量和抗拉强度试验结果见表5 和图1。

表5 掺机制砂C30 混凝土的抗裂性能

图1 掺机制砂C30 基准与优化混凝土的绝热温升

由表5 可见,优化混凝土28 d 弹性模量从31.0 GPa 提高到34.6 GPa,28 d 抗拉强度从2.91 MPa 提高到4.23 MPa,分别提高了11.6%、45.4%;混凝土的3 d、28 d 自体积变形分别从98 με、188 με 降至65 με、142 με,分别降低了33.7%、24.5%;3 d 绝热温升从38.9 ℃降至38.4 ℃。

由图1 可见,采用优化措施后,虽然混凝土的绝热温升峰值未发生显著变化,但7 d 内的温度发展趋势有明显的缓和现象,说明优化措施在一定程度上减缓了内部早期水化放热集中,提高了混凝土在约束条件下的抗裂能力。

对于C30 混凝土,计算了长40 m、宽40 m、厚1 m 大体积底板的开裂风险。计算条件为夏季浇筑,浇筑温度为30 ℃,环境温度为28 ℃。约束条件是地板下的垫层,其它计算参数:墙、板混凝土密度为2400 kg/m3、线膨胀系数为1.0×10-5K-1、泊松比为0.167,比热为0.98 kJ/(kg·K)、导热系数为2.4 W/(m·K),模板对流换热系数为15.3 W/(m2·K)。

没有进行表面隔热措施的情况下,采用机制砂制备的基准及优化C30 混凝土1 m 厚底板绝热温升及抗裂风险系数测试及计算结果如图2 所示。

图2 混凝土底板温度历程及表面开裂风险系数

由图2 可见,对于基准混凝土,底板的中心开裂风险系数约为1.0,表面开裂风险系数约为0.7;对于优化混凝土,底板中心开裂风险系数为0.75,表面混凝土开裂风险系数为0.52。分析结果可知,为弥补机制砂在颗粒级配及形貌上的缺陷,采用专用化学功能外加剂可有效降低混凝土绝热温升,进而大幅提高混凝土的抗裂性能。

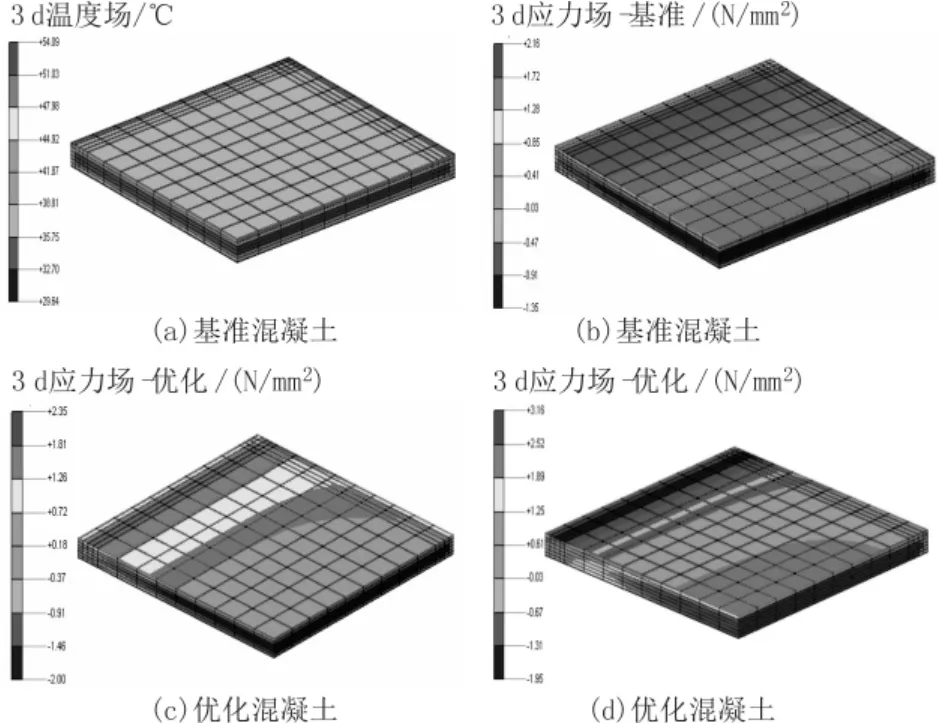

同时,基于有限元理论[7],对基准和优化混凝土的早期温度场和应力场分布进行了有限元分析,结果如图3 所示。

图3 基准混凝土与优化混凝土的温度场及二维应力分布

由图3 可以看出,对于基准混凝土,3 d 龄期时水化放热率大,混凝土温升明显,最高温度主要集中在底板中心;从混凝土中心和表面结构的早期应力云图可以看出,浇筑后底板表面和中心会出现局部应力集中及拉应力增大现象,这将诱导混凝土裂缝的出现。而优化混凝土由于采用了专用外加剂和抗裂功能材料,表面和中心的局部温升和应力集中显著降低,进一步验证了混凝土抗裂性的提高。

3 结论

(1)针对机制砂的颗粒形貌与级配特点,研发的专用化学外加剂显著改善了机制砂混凝土的综合抗裂性能,与基准混凝土相比,优化后混凝土的28 d 弹性模量、28 d 抗拉强度分别提高了11.6%和45.4%;3 d、28 d 自生体积变形分别减小了33.7%、24.5%。混凝土底板中心开裂风险系数由于1.00 降为0.75,表面开裂风险系数由0.70 降为0.52。

(2)基于工程实际,采用基于有限元分析开裂风险系数计算方法,可为混凝土材料及结构的抗裂评价提供重要的参考。