冲击荷载下高韧性水泥基复合材料动态力学特性与微结构演化研究*

2022-03-31胡玲玲贾永胜孙金山姚颖康刘昌邦谢全民

胡玲玲,贾永胜,2,孙金山,姚颖康,刘昌邦,谢全民

(1.a.省部共建精细爆破国家重点实验室;b.爆破工程湖北省重点实验室;c.湖北(武汉)爆炸与爆破技术研究院,江汉大学,武汉 430056 ;2.武汉爆破有限公司,武汉 430056)

21世纪以来,随着建筑结构不断向超高层、大跨度方向发展,对混凝土性能也提出了更高的要求,增强增韧混凝土材料通过自身优异性能的发挥,不仅能减小结构截面、减轻自重,也能提升建筑结构吸能抗冲击性能,是未来混凝土材料与建筑结构发展的重要方向之一[1]。

纤维是混凝土增韧的重要技术手段,它能有效提升混凝土抗拉、减缓开裂[2]。不同种类、尺寸、形状的纤维对混凝土韧性改善效果存在较为明显的差异性。赵小明等研究了PVA纤维的体积掺量(0.05%、0.10%、0.15%)和长度(8 mm、12 mm)对混凝土相对动弹性模量、质量损失率和力学性能的影响[3],发现长度为8 mm的PVA纤维对混凝土抗冻性能的提升效果最好。田文基等研究了在普通混凝土中掺入不同长度的合成聚丙烯纤维及聚丙烯腈纤维[4],以改善混凝土的脆性性能,提高混凝土的韧性,落锤冲击试验结果显示,纤维含量为9 kg/m3的40 mm聚丙烯纤维混凝土试件其抗冲击韧性最好,相较于普通混凝土的抗冲击韧性提高了306.67%。高温条件下钢纤维混凝土具有温度损伤效应,霍普金森压杆试验下钢纤维混凝土的动态抗压强度随着试验温度的升高大幅度降低[5]。吴伟等发现霍普金森压杆下[6],随着碳纤维掺量的增加,试件纵波波速随之增大,碳纤维能够在混凝土试件内部形成空间网状结构,增强试件整体性。罗忆和康建功等建立霍普金森冲击压缩数值模型[7,8],根据裂纹发展规律,将试件进行分阶段破坏评价,且运用LS-DYNA对一维应力波特性进行了数值模拟研究。另外,也有一些学者对有机纤维改善混凝土耐久性进行了室内试验研究[9,10],或采用有限元分析方法建立模型,并提出增强增韧混凝土预测方法。

以上研究为高韧性混凝土材料的发展奠定良好基础,然而增韧混凝土材料制备、在中高应变率下的抗冲击特性及其微结构演变特征等仍需要大量研究工作。基于此,本文从高韧性水泥基复合材料配合比设计与优化着手,借助硅粉、钢纤维和高效减水剂开展配合比优化设计,采用分离式霍普金森压杆试验系统开展抗冲击性能研究,并结合热重分析技术、等温量热技术揭示材料微结构演变规律揭示其动态力学性能变化机制,为韧性提升的混凝土材料制备与抗冲击性能提升的混凝土材料应用提供重要支撑。

1 试验概况

1.1 原材料性能

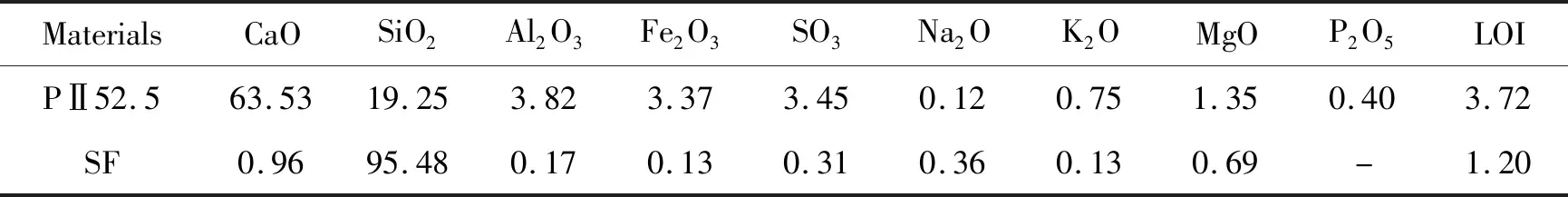

水泥为湖北武汉亚东水泥公司生产的P Ⅱ52.5硅酸盐水泥,密度为3120 kg/m3,比表面积为370 m2/kg,初凝和终凝时间分别为183 min和225 min。硅粉为挪威艾肯公司生产的微硅粉,其密度和比表面积分别为2203 kg/m3和20.0 m2/g。上述两种材料的化学成分具体见表1,两者的颗粒粒径分布和形貌特征见图1所示。硅粉的颗粒粒径分布比水泥颗粒细较多,电镜形貌图再次证实该结果。

图1 水泥和硅粉的粒径分布曲线和形貌特征Fig. 1 Particle size distribution and morphology features of cement and silica fume

表1 水泥和硅粉成分组成,质量百分比Table 1 Chemical composition of cement and silica fume,wt.%

1.2 配合比设计

为探讨水泥基复合材料抗冲击性能,本文以硅粉、钢纤维和高效减水剂为变量,并采用较低水胶比开展配合比设计。其中,硅粉掺量取最佳掺量10%,钢纤维掺量取最常用掺量2%(体积掺量),减水剂掺量依据不同体系实际需求取1.5%~2.0%,具体配合比见表2。本文共制备3大类水泥基复合材料体系,基准组为C-16,掺加10%硅粉和1.5%减水剂体系为C-18,掺加10%硅粉和2.0%减水剂体系为C-17,以上体系也均同时掺加2.0%钢纤维;其它条件不变,未掺加钢纤维材料体系分别为C-16-con、C-18-con和C-17-con。针对准静态力学性能试验,搅拌并成型试块尺寸为160 mm×40 mm×40 mm,而针对霍普金森压杆试验,搅拌并成型试块尺寸为φ100 mm×50 mm。试块成型后带模养护1 d,拆模后部分直接进行准静态抗压/抗折强度试验,其余放入标准养护箱继续养护至试验龄期。

表2 水泥基复合材料配合比设计Table 2 Mixture proportions of pastes with and without SF

1.3 力学性能试验

力学性能试验包括准静态抗压/抗折试验和冲击性能试验。静态试验借助本实验室量程为3000 kN的抗压抗折一体机开展,加载速率为0.5 MPa/s,加载过程按照GB/T 50081—2019《普通混凝土力学性能试验方法标准》要求进行。冲击性能试验采用精细爆破国家重点实验室杆径为100 mm的分离式霍普金森压杆试验系统开展,分离式霍普金森压杆系统主要由压杆系统、数据测量与采集系统以及数据处理系统组成,具体实物图见图2。试验采用冲击压强为0.4 MPa,同时配备PHANTOM高速摄像机进行试块在冲击荷载下的动态变化数据观测与采集。

图2 分离式霍普金森压杆试验系统Fig. 2 Split Hopkinson pressure bar(SHPB) testing system

2 结果与分析

2.1 准静态力学性能

2.1.1 抗压强度

图3是不同水泥基复合材料体系在水化龄期为1 d和28 d的抗压强度结果。从图中可以看出,在低水胶比下(0.20),材料体系的组成成分、纤维掺加和减水剂均会影响抗压强度的发展。水化早期(1 d),纤维掺加、硅粉掺量为10%下该体系(C-18)的抗压强度最高,达61.4 MPa,比基准组(C-16)高约62.9%。其次,当减水剂掺量从1.5%(C-18)增加到2.0%(C-17)时,早期抗压强度出现较为明显的降低(该体系强度为42.2 MPa),说明减水剂会一定程度上抑制水泥基复合材料早期水化,导致其抗压强度出现明显降低,这与减水剂在水泥材料中的吸附、分散过程相关。钢纤维掺加也显著改变了水泥基复合材料体系的早期抗压强度发展,该功能组分掺加下几乎都提高了浆体强度,使其超过未掺钢纤维体系强度。另外,长龄期下(56 d)不同水泥基复合材料体系的抗压强度变化趋势与早期几乎一致,最高抗压强度几乎至100 MPa(C-18体系)。

图3 不同水泥基复合材料体系1 d和28 d的抗压强度Fig. 3 Compressive strengths of blended pastes at 1 d and 28 d

2.1.2 抗折强度

图4是不同水泥基复合材料体系在水化龄期为1 d和28 d的抗折强度结果。材料组成、钢纤维和减水剂掺加均影响强度发展,且与上述抗压强度变化规律相似。尤其,钢纤维掺加对不同水泥基复合材料体系的抗折强度提升作用更加明显。如基准体系中,未掺钢纤维体系早期抗折强度和长龄期抗折强度(1 d和56 d)分别为9.6 MPa和12.9 MPa,而2%钢纤维掺加后,对应体系的抗折强度分别提升至15.2 MPa和23.9 MPa,增幅为58.3%和85.3%。在其它条件不变下,10%硅粉提高抗折强度至25.7 MPa(1 d)和27.4 MPa(56 d),表明硅粉掺加对浆体早期抗折强度的提升效果尤为明显。

图4 不同水泥基复合材料体系1 d和28 d的抗折强度Fig. 4 Flexural strengths of blended pastes at 1 d and 28 d

通过以上不同水泥基复合材料体系在水化早期和长龄期下的抗压、抗折强度变化分析来看,10%硅粉和钢纤维复掺下,C-18体系表现出最佳准静态力学性能,抗压强度和抗折强度均最高。减水剂掺量达一定时(2%),一定程度上抑制水化过程,致使水泥基复合材料准静态强度的降低。

2.2 动态力学性能

2.2.1 典型破坏过程

图5和图6分别是高速摄像机记录下掺加纤维/未掺加纤维的水泥基材料体系(C-17和C-17-con)在分离式霍普金森压杆作用时的典型破坏过程。从图5可以看出,高韧性水泥基复合材料在中等应变率下(约50 s-1),试块经历从作用前完整状态(阶段一)、作用中四周出现裂缝(阶段二)到最终少许浆体碎片飞散(阶段三)。从中可以发现,高韧性水泥基复合材料在压杆作用下的破坏过程主要是由于内部微裂纹出现,持续作用下衍生为宏观裂缝,直至发展为外部部分碎片飞散。该作用下浆体并未发生大面积破碎,主要是由于该体系掺加2%钢纤维,在冲击作用下钢纤维吸附了外部冲击能量,同时钢纤维也通过连接材料内部各组分提升浆体内部粘结性能,从而实现试件增韧抗冲击性能的提升。

图5 钢纤维掺加下水泥基复合材料在霍普金森压杆下的作用过程Fig. 5 Interaction process of blended pastes with steel fiber under SHPB

图6是霍普金森压杆在相同冲击破坏作用下未掺加钢纤维的材料体系在三阶段的作用过程。图中可以发现,未掺加钢纤维时,试块在阶段二即出现大面积较为严重的破坏,持续的冲击压力下试块随即发生整体溃散,大量浆体碎片飞散至空中。由此可见,相同材料组分下,未掺纤维会较大程度降低试块的抗冲击性能,致使试块在同样冲击作用下出现整体溃散破坏。

图6 未掺钢纤维下水泥基复合材料在霍普金森压杆下的作用过程Fig. 6 Interaction process of blended pastes without steel fiber under SHPB

2.2.2 破坏形态

图7是本文研究的不同水泥基复合材料体系在分离式霍普金森压杆作用后的破坏形态。从结果可以分析,掺加钢纤维的3个材料体系均未发生明显破坏,而未掺钢纤维的3个材料体系均发生整体破坏成碎片。一方面,钢纤维掺加下,C-16、C-18和C-17三个体系试块表面发生少许浆体剥落,破坏程度很低,其中C-18体系几乎无表观明显破坏,浆体很完整。另一方面,未掺钢纤维下,C-16-con、C-18-con和C-17-con三个体系试块在压杆作用下均整体破坏成碎块,无主体形态。该情况下,随外部能量输入,较短时间内试块出现大量微裂纹、发展及合并,且迅速形成大量宏观破坏裂缝,因此试块出现整体溃散。说明该作用下仅通过材料体系中浆体组成成分的优化不能较大程度上提升试块的抗冲击性能,而钢纤维在浆体抗冲击性能提升方面作用十分关键。随着钢纤维的加入,试块破碎时整体性发生较大程度的提升。外部能量输入时,钢纤维较好地抑制了试块内部微裂纹的大量生成、发展及合并,且一定程度上缓解了宏观裂缝的发展,因此对应体系的试块并未出现较大程度的破坏,抗冲击性能良好。

图7 不同水泥基复合材料体系在霍普金森压杆下的破坏形态Fig. 7 Failure mode of blended pastes under SHPB

2.2.3 应力-应变关系

图8~图10分别是三个不同水泥基复合材料体系在霍普金森压杆(冲击压力为0.4 MPa)作用下的应力-应变曲线,该曲线能较为全面的揭示高韧性水泥基复合材料在动态加载过程中的应力应变变化关系。在霍普金森压杆的冲击荷载作用下,不同高韧性水泥基复合材料受力过程呈现出应变硬化和损伤软件两种典型特征。其中,应变硬化过程是高韧性水泥基复合材料在应力作用下内部微裂纹一定程度上被压缩密实,致使应力出现相应程度的提升。另外,不同高韧性水泥基复合材料在外部冲击荷载下的弹性变化段也表现出差异性特征。

图8是基准组体系的应力-应变变化过程曲线,两组试块受外部荷载冲击速度分别为8.178 m/s和8.122 m/s。从图中可以发现,掺加纤维(C-16)体系的弹性变形阶段较长,对应的峰值应力较高,动态抗压强度为90.7 MPa,而未掺加钢纤维基准组体系(C-16-con)的弹性变心阶段较短,对应的峰值应力显著降低,动态抗压强度为70.0 MPa。此外,大变形破坏阶段中,两组试块的应力降低速率也呈现差异性,前者总体变形较小,且呈现一定程度的残余应力,而后者试块在峰值应力后持续变形直至完全破坏。

图8 C-16和C-16-con体系的应力-应变关系Fig. 8 Stress-strain relationship of C-16 and C-16-con

图9是10%硅粉掺加下两组体系的应力-应变变化过程曲线,两组试块受外部荷载冲击速度分别为8.124 m/s和8.204 m/s。从图中可以看出,两组体系弹性变形前阶段呈现出几乎一致的应力-应变关系,随变形增大,掺加钢纤维体系的试块继续弹性变形直至达峰值应力,而未掺钢纤维体系即刻进入脆性破坏阶段。两个体系对应的动态抗压强度也出现较大差异,前者高达123.3 MPa,而后者约为101.2 MPa。与图9中结果相比,减水剂掺量增加到2.0%时应力-应变关系曲线发生较大变化(图10)。掺加钢纤维体系(C-17)表现出明显的应变硬化特征,表明该阶段试块内部缺陷出现一定程度的压密,对应的动态抗压强度高达127 MPa。

图9 C-18和C-18-con体系的应力-应变关系Fig. 9 Stress-strain relationship of C-18 and C-18-con

图10 C-17和C-17-con体系的应力-应变关系Fig. 10 Stress-strain relationship of C-17and C-17-con

以上不同水泥基复合材料体系应力-应变关系分析得到,经过材料体系优化(10%硅粉掺加)和2.0%钢纤维掺入,试块的动态抗压强度得以显著提高,最高强度几乎为127 MPa,表现出优异的抗冲击特性,且该结果与准静态力学性能变化高度一致。

2.3 水化热动力学

图11是单位质量水泥基材料水化放热速率与放热量变化结果。水泥基材料水化热动力学性能演变为揭示宏观力学性能变化提供重要依据。从水化放热速率曲线分析来看,与基准组相比,10%硅粉且与1.5%~2.0%外加剂复合作用下水泥基材料呈现出水化放热速率加快的现象,表现为水化速率诱导期提前结束和水化放热速率主峰时间提前,这为前述该体系早期强度较高的结果提供良好依据。另外,放热速率主峰峰值受两者综合作用下有所降低,且减水剂掺量从1.5%增至2.0%时,放热速率主峰降低更加显著。从单位质量的放热量结果分析,水化早期(1 d内)掺加硅粉的胶凝材料体系水化放热量较高,超过基准组热量,随水化龄期增加出现放热减缓的趋势,后期放热量较基准组低。

图11 单位质量水泥基材料水化放热速率(a)与放热量(b)Fig. 11 Normalized heat flow(a) and heat(b) of cement-based materials

2.4 水化产物

不同水泥基复合材料体系呈现的宏观力学性能变化特征,主要受其微结构演变影响,其中水化产物——氢氧化钙,是最重要的组成部分之一。图12是不同水化龄期下的氢氧化钙含量变化结果。从图中可以发现,水化早期(1 d)时,基准组的氢氧化钙含量较其它体系均较高,这是由于除基准组体系外的四个体系样品中均掺加10%硅粉,高活性硅粉会在浆体内部较快发生火山灰活性消耗氢氧化钙,同时10%取代量也一定程度降低了参与水化反应的水泥量,致使最终氢氧化钙含量较基准组低。长龄期下氢氧化钙含量变化也呈现出相似的规律,相同条件下钢纤维掺加体系的氢氧化钙含量受到一定程度抑制,出现降低趋势,这较大程度浆体该产物相的取向性,有利于优化浆体微结构。

图12 不同水泥基复合材料体系中氢氧化钙含量变化Fig. 12 Changes of calcium hydroxide content in blended pastes

3 结论

(1)硅粉在10%掺量下有效提升了水泥基复合材料体系早期和后期的准静态力学性能,其56 d龄期下的抗压强度高至100 MPa,抗折强度高至27.4 MPa。

(2)水泥基复合材料在冲击荷载下呈现三个典型的破坏阶段,钢纤维能有效抑制冲击破坏,试块仅出现少许浆体碎片飞散,而未掺钢纤维试块则整体剥落破坏;水泥基材料体系优化和钢纤维的掺入,均能明显提升浆体动态抗压强度,最高强度可达123.3 MPa(基准组动态抗压强度为90.7 MPa)。

(3)10%硅粉和1.5%~2.0%减水剂复合作用下浆体早期水化速率主峰提前,放热较多,水化后期则逐渐平缓;主要水化产物相氢氧化钙也随硅粉的掺加而降低,降低水化产物相分布取向性,有效改善了浆体微结构。