火电机组深度调峰工况风机节能方法研究

2022-03-31李昊燃马玉华郭雪涛

李昊燃, 马玉华, 郭雪涛

(1. 西安热工研究院有限公司, 西安 710049; 2. 华能国际电力股份有限公司丹东电厂,辽宁东港 118000; 3. 河北国华定州发电有限责任公司,河北定州 073000)

大型火电机组厂用电率一般在4.0%~8.0%,三大风机耗电率占厂用电率的20%~30%,具有较高的占比。因此,对三大风机的节能改造在进行火电厂深度节能改造过程中扮演着重要角色。

降低风机能耗[1-7]主要从3个方面着手:(1)通过对叶型、蜗壳、集流器、进气箱等关键部件的优化设计,提高风机本身设计效率;(2)降低风烟系统阻力或风量;(3)做好风机选型工作或采用合适的调节手段,使风机尽量在其高效区运行。在当前火电机组参与深度调峰的形势下,初投资及回报周期成为选择节能改造方案的重要关注点。

针对火电机组深度调峰现状,需要探索更加经济、节能的风机改造方式,实现火电机组风烟系统节能降耗。笔者提出了低速驱动风机的改造技术方案(简称低速驱动方案),研发变频调速装置,可应用于火电机组送风机和增压风机上,实现风机在低转速范围内的变转速调节。

1 应用背景

随着新能源发电机组装机容量的增加,火电机组年总利用时间下降,机组发电负荷率减少,部分机组深度调峰已成为常态。当火电机组处于深度调峰状态时,由于偏离设计工况运行点较远,负荷较低,机组主设备和辅助设备暴露出一些问题,如水冷壁局部温度较高、主蒸汽及再热蒸汽温度波动较大、设备达到调整极限、设备运行效率较低、能耗偏高[8-10]。

对于300 MW等级及以上的调峰机组,风烟系统中普遍存在2个问题:

(1) 在低负荷工况和深度调峰工况下,送风机开度较低,有的甚至低至10%,风机运行效率较低。若机组负荷进一步下降,由于送风机出力一定,导致炉膛氧量较高,风量和烟气量相对较大,造成送风机和引风机做功浪费。在深度调峰工况下,送风机的调整精度和可靠性较差。例如,当送风机开度为10%时,对其调整1百分点的开度,相当于调整10%的出力,对整个风烟系统和锅炉的稳定燃烧产生明显的负面影响。

(2) 在火电机组进行脱硝改造、烟气超低排放环保改造过程中,大部分都进行了引风机、增压风机合并改造,并且都取得了可观的节能收益[10-12]。但有些电厂选择保留增压风机,随着火电机组参与深度调峰,机组甚至只运行至20%发电负荷左右;此时,增压风机停运处于惰走状态,变成阻力元件,运行经济性较差。

在此种情况下,亟需寻求火电机组在深度调峰工况下实现风烟系统节能降耗、提高运行可靠性并具有良好经济性的解决措施。

2 低速驱动装置介绍

2.1 装置组成

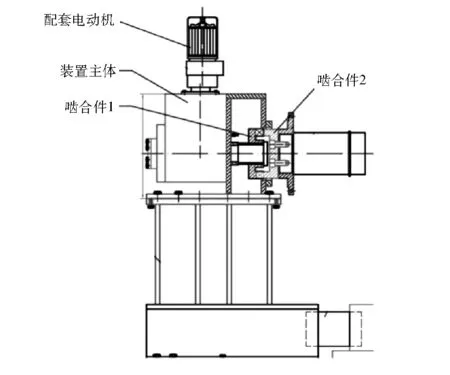

低速驱动装置主要由配套电动机、装置主体、啮合件等组成(见图1)。为最大程度利用原有现场条件,低速驱动装置安装在风机电动机主轴自由端上,通过啮合件与风机连接,实现低速驱动风机的功能。

图1 低速驱动装置简图

2.2 运行原理和功能

低速驱动装置本体外部设计有离合器,可调节低速驱动装置内的啮合件,使其与风机电动机轴头的啮合件处于啮合或者分离状态。当需要低速驱动风机时,操作离合器使啮合件处于啮合状态,即可驱动风机叶轮旋转。当需要以额定转速正常启动风机工作时,操作离合器使啮合件处于分离状态即可。同时,该低速驱动装置可以根据需要实时调节转速并对自身转速进行监测。

3 低速驱动方案

低速驱动方案的主要目的是解决目前火电机组在低负荷工况甚至处于深度调峰工况下风烟系统新出现的经济性和安全性的问题。实现低速驱动送风机或增压风机,提高低负荷工况和深度调峰工况下风机的运行效率和调节精度,提高运行稳定性。

3.1 应用范围

3.1.1 送风机

低速驱动方案可以应用于裕量较大的送风机上,实现在低负荷或深度调峰工况下低速驱动送风机,使送风机运行在高效区,从而提高机组运行经济性。

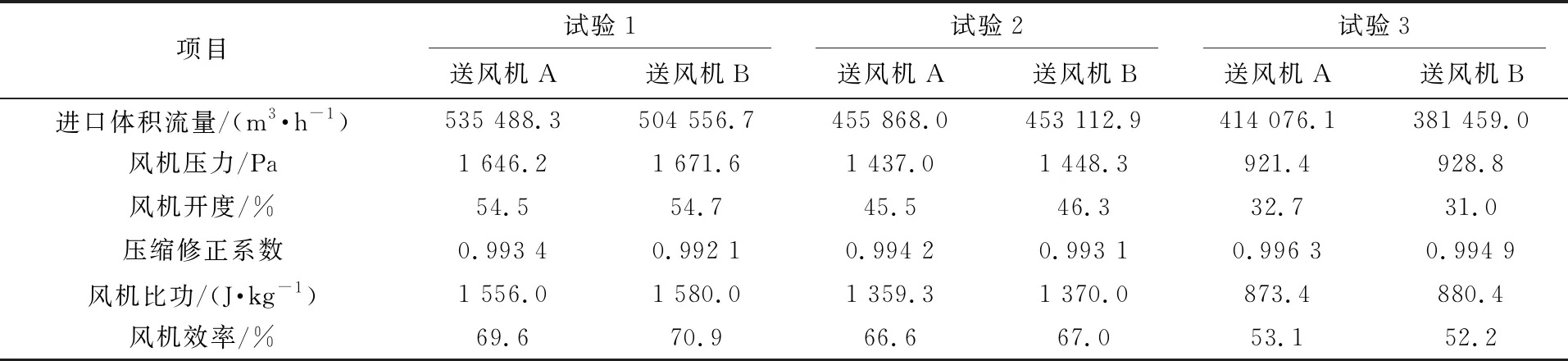

以某300 MW火电机组动调轴流送风机为例,送风机设计转速为985 r/min,设计介质密度为1.051 kg/m3,表1为送风机试验实测主要性能参数(其中,试验1~3的发电负荷分别为274.4 MW、244.7 MW、186.5 MW,主蒸汽质量流量分别为838.0 t/h、741.8 t/h、472.3 t/h)。

由表1可以看出:高负荷工况下送风机开度最高约为55%,风机效率最高约为71%;低负荷工况下送风机开度降至33%左右,风机效率低至53%左右。该送风机裕量较大,实际运行效率低,运行经济性较差。鉴于目前火电机组负荷率低,同时需要参与深度调峰的情况,该送风机会长时间运行在低效区。

根据实测低负荷(170 MW)工况数据,按照送风机主要性能参数与机组蒸发量之间的拟合关系,换算得到机组在120 MW工况下的相关参数。该工况点在送风机85%开度下变转速曲线的位置见图2。当机组运行在120 MW工况时,利用低速驱动装置以280 r/min左右的转速驱动送风机即可满足系统送风机出力要求,此时风机效率为77.0%,与实测低负荷(170 MW)时的风机效率相比提高了20百分点以上,具有明显的经济效益。

表1 送风机试验实测数据

图2 变转速曲线工况点位置示意

综上所述,将低速驱动装置应用于送风机裕量较大的机组,可满足深度调峰工况甚至是低负荷工况下的送风机出力要求,并显著提高送风机深度调峰工况或低负荷工况下的运行效率,从而提高机组运行经济性。

3.1.2 增压风机

机组处于低负荷工况时,风烟系统阻力和烟气量均处于较低的水平,仅靠引风机即可满足风烟系统的出力要求,此时某些机组会停运增压风机主电动机,使增压风机处于惰走状态,变成阻力元件。经实测数据可知,增压风机惰走产生的阻力可达500~800 Pa。此时,利用低速驱动装置将增压风机叶轮维持在一个合适的转速范围,可消除惰走阻力,减少风烟系统能耗。

3.2 低速驱动装置安装

3.2.1 安装位置确定

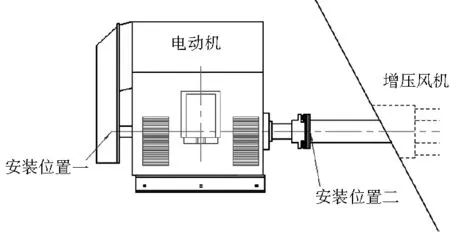

根据火电机组送风机和增压风机的布置规律,可以增加低速驱动装置的位置见图3。

图3 安装位置示意图

安装位置一:电动机尾部(远离风机端)。在增压风机电动机尾部安装,利用原有结构设计配装一对啮合件,实现低速驱动装置对风机的驱动。现场占地空间小,低速驱动装置体积小,耗资低。

安装位置二:联轴器电动机半部或风机转子上。在联轴器电动机上半部增加齿轮或更换电动机侧半部联轴器满足齿轮安装,采用切向啮合技术进行驱动。现场占地空间相对较大,低速驱动装置体积较大,耗资相对较高。

综合考虑现场布置条件、改造经济性等因素,安装位置一是较为合适的安装点。

3.2.2 关键参数的确定

采用低速驱动方案的主要目的是为了在低负荷工况和深度调峰工况下实现节能降耗,主要优势是现场工作量少、投资费用低。因此,低速驱动装置的转速和配套电动机的额定功率是重要的影响因素。

低速驱动装置的转速需要根据风机的性能、风烟系统的相关参数进行变转速计算,确定一个最佳的转速范围。额定功率与转速、风机效率、风机转子质量、主电动机轴质量等因素有关,需要进行负载计算。

4 实际应用案例

4.1 改造背景

在某350 MW火电调峰机组中,锅炉风烟系统配备2台双吸离心引风机,脱硫系统配备1台静叶可调轴流增压风机。

机组长期处于低负荷工况和深度调峰工况运行状态。由于现有引风机具有一定的裕量,除少数高负荷(260 MW以上)工况外,运行人员将增压风机停运,仅使用引风机来满足风烟系统及脱硫系统的运行要求。但是增压风机在中、低负荷停运处于惰走状态时,增压风机成为阻力元件。经过现场实测,增压风机停运惰走情况下,其阻力为400~600 Pa(不同工况)。为了实现最大程度上的节能,据此提出2种改造方案,即新增增压风机旁路烟道改造方案(简称旁路烟道改造方案)和采用低速驱动方案。

4.2 旁路烟道改造方案

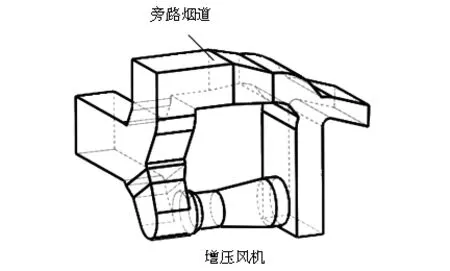

根据图纸建立现有增压风机进出口风烟管道三维模型,综合改造经济性、现场条件、改造效果等因素提出旁路烟道改造方案[11-12],见图4。

图4 改造方案示意图

为探究旁路烟道改造方案中旁路烟道烟气流场情况及烟道阻力,利用网格划分软件对计算区域进行网格划分。借助流场计算程序求解三维定常N-S方程组,对管道内的流场分布进行数值模拟[13-20]。

对计算区域进行低负荷工况计算,在不考虑烟道内部支撑杆的情况下,低负荷(175 MW)工况下烟道计算阻力为150 Pa左右。若以低负荷(175 MW)工况为基准进行计算,根据实测风烟系统风量、风机效率及旁路烟道阻力,可计算得到旁路烟道耗功约为66 kW。

4.3 低速驱动方案

根据风机设计参数和实测数据可知,增压风机在锅炉最大连续蒸发量(BMCR)点设计转速为385 r/min,低负荷(175 MW)工况惰走转速为25~50 r/min,选定低速驱动装置额定转速为120 r/min。同时,根据相关参数估算,选取一定裕量,最终选定低速驱动装置额定功率为90 kW。

4.4 改造方案对比

单台机组旁路烟道改造方案初投资较高,为400万元左右(含防腐材料);低速驱动方案初投资为70万元左右(包括现场试验、施工、设备等)。

旁路烟道改造方案工程量较大,需要新增烟道,土建基础、支架、挡板门等;低速驱动方案仅需要增加设备。

旁路烟道改造方案停机改造工期需要40 d;低速驱动方案仅需要5 d。

2种改造方案节能量相当。

旁路烟道改造方案需要在增压风机正上方新增烟道,所占空间较大,影响增压风机检修。低速驱动方案仅需在增压风机电动机后新增驱动装置,所占空间较小。

综上所述,最终选定低速驱动方案。

4.5 改造效果

按照上述设计思路及结合现场实际情况,利用机组检修期间进行了设备安装调试。

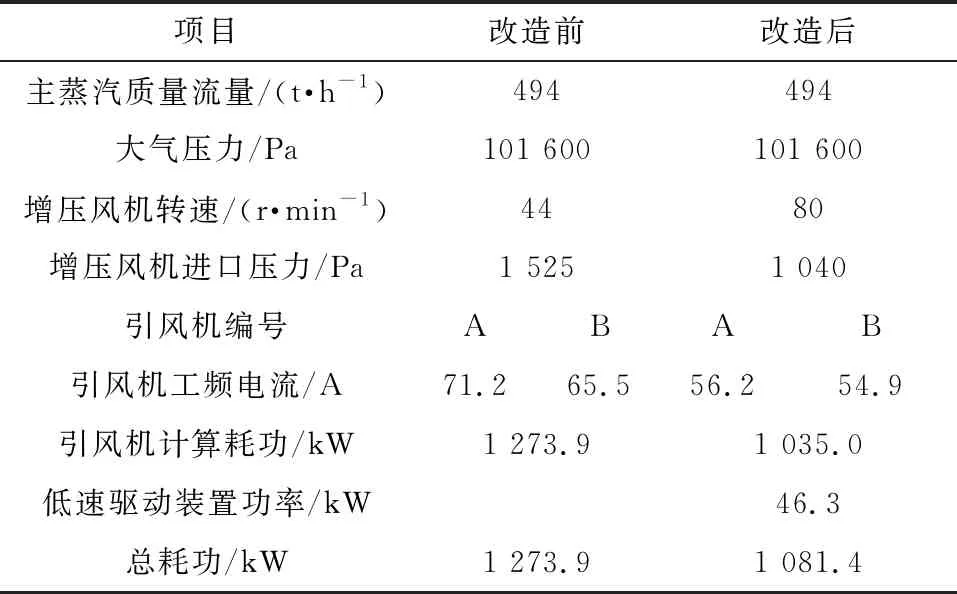

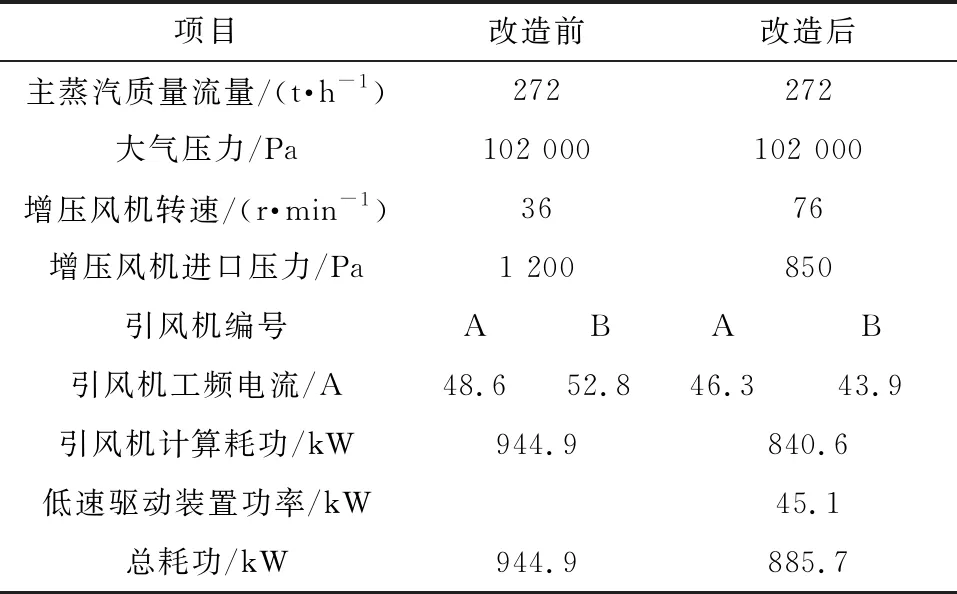

机组投运后,对不同工况下该低速驱动装置的运行情况及节能收益进行了热态试验。选取机组常规低负荷(175 MW)工况和深度调峰(95 MW)工况2个代表运行点。主要数据及节能量的计算结果见表2和表3。

表2 低负荷(175 MW)工况改造前后主要测试数据

表3 深度调峰(95 MW)工况改造前后主要测试数据

由表2、表3可以看出:低负荷(175 MW)工况时,投运低速驱动装置后,降低增压风机惰走阻力485 Pa,风烟系统耗功降低192.5 kW。深度调峰(95 MW)工况时,投运低速驱动装置后,降低增压风机惰走阻力350 Pa,风烟系统耗功降低59.2 kW。

以低负荷(175 MW)工况作为机组全年平均运行工况,则低速驱动装置投运后可降低阻力350~600 Pa,若机组年利用时间按照6 000 h、上网电价按照0.33元/(kW·h)计算,年可节电115.6万kW·h,年运行费用节约38.1万元左右,厂用电率可下降0.07%,2 a左右即可回收成本,具有明显的经济效益。

5 结语

在火电机组大幅参与深度调峰的现状下,由于偏离设计工况运行点较远,机组主设备和辅助设备暴露出一些新的可靠性和运行经济性的问题。为探索更加经济、节能的风机改造方式,笔者提出了低速驱动方案,采用低速驱动装置实现低转速驱动风机,提高低负荷工况下风机的运行效率和调节精度,提高运行稳定性。

低速驱动方案及装置已在某350 MW等级机组增压风机上得到成功应用,年运行费用可节约38.1万元左右,2 a左右即可回收成本,具有明显的经济效益。