退火对等离子熔覆FeCoCrNiAl高熵合金涂层组织与耐磨性的影响

2022-03-31许启民张霄赵禹黄仲佳周晓宏王刚

许启民,张霄,赵禹,2,黄仲佳,3,周晓宏,3,王刚

退火对等离子熔覆FeCoCrNiAl高熵合金涂层组织与耐磨性的影响

许启民1,张霄1,赵禹1,2,黄仲佳1,3,周晓宏1,3,王刚1

(1.安徽工程大学 安徽高性能有色金属材料省级实验室,安徽 芜湖 241000;2.东睦新材料集团股份有限公司,浙江 宁波 315000;3.安徽省春谷3D打印智能装备产业技术研究院有限公司,安徽 芜湖 241000)

通过退火来提高等离子熔覆FeCoCrNiAl高熵合金涂层的耐磨性。通过等离子熔覆技术在45号钢基体上制备了FeCoCrNiAl高熵合金涂层,并分别在500、800、1200 ℃温度下退火2 h。退火前后的涂层由XRD、能谱仪、扫描电镜、三维形貌仪、摩擦磨损试验机、硬度仪对其组织形貌及力学性能进行测试与表征。退火前的FeCoCrNiAl熔覆涂层由BCC相和大量非稳态FCC相构成。经500 ℃退火后,涂层形成了单一BCC相;经800 ℃退火后,涂层中的BCC相开始转变并析出均匀分布的FCC相。以上两个涂层的硬度均处于较高水平,但受FCC相的影响,经400 ℃摩擦磨损30 min后,800 ℃退火后的涂层的耐磨性开始降低。而1200 ℃退火后,涂层中析出了大量棒状和不规则形状的富Fe-Cr相,导致其硬度和耐磨性显著降低,涂层的磨损更严重。未退火的涂层和经500 ℃退火后的涂层的磨损机制主要为磨粒磨损,经800 ℃退火后的涂层属于磨粒磨损和粘着磨损机制,而1200 ℃退火后的涂层主要是疲劳磨损、磨粒磨损和粘着磨损。

高熵合金;等离子熔覆;涂层;退火;摩擦磨损;硬度

自1995年Yeh和Cantor等人[1-2]提出高熵合金(High Entropy Alloy,HEA)的概念以来,传统合金设计理念被颠覆,合金材料的研究进入新篇章。高熵合金一般由4种及以上元素按等物质的量比或近等物质的量比构成,各元素质量分数为5%~35%,因此也称为多组分合金。多组分原子间形成的高混合熵抑制了金属间化合物的生成,促进了简单晶体结构固溶体的形成[3]。在独特的高熵效应、晶格畸变效应、原子延迟扩散效应和鸡尾酒效应的共同作用下,HEA往往具有比其他合金更优异的机械性能与化学性能,如高强度、高硬度、优异的耐磨性、良好的耐腐蚀性及热稳定性等[4-8]。因此,HEA具备突破现役材料性能瓶颈的巨大应用潜力。

摩擦磨损问题一直是工程材料应用过程中面临的一大挑战[9-10]。一些具备优异摩擦磨损性能的HEA可以通过涂层的形式来弥补传统材料耐磨性差的不足。目前,HEA涂层的制备技术主要包括激光熔覆[11]、等离子熔覆[12]、冷喷涂[13]、电火花沉积[14]等。激光熔覆是涂层制备及表面改性的常用工艺,具有能量集中、涂层强度高、尺寸控制精度高等优点[15]。然而,激光熔覆对材料的延展性要求较高。在高能量密度的激光作用下,熔覆过程中的快速加热与冷却会产生较大的应力集中。若材料的延展性不足,在熔覆金属的熔铸区易产生裂纹,导致涂层失效[16]。而等离子熔覆由于能量密度适中,在熔覆过程中既能使涂层材料充分熔融,又能将基体的热变形控制在较小范围内,使得涂层与基体能够良好的结合。此外,等离子熔覆具备生产成本低、效率高等特点,在大尺寸构件覆盖面的熔覆方面具有明显优势[17]。

研究表明,由单一BCC相构成的FeCoCrNiAl高熵合金具有优异的耐磨性能[18-19],但由于制备工艺、元素偏析等多种因素容易导致合金中的单一BCC结构被破坏,形成部分FCC相。FCC相具有相对较高的延展性,但强度较低,对耐磨性不利[20]。Cheng等人[21]研究表明,由等离子喷涂制备的AlCoCrFeNi涂层中,FCC相的比例随着喷涂电流和氩气流量的增加而增加,并受粉末尺寸的影响。Guo等人[22]使用机械合金化法和放电等离子烧结法制备了一系列(AlCoCrFeNi)100‒xFe(=0, 5, 15, 20)合金块体,发现所有成分的HEA中均具有FCC和BCC双相结构,其中FCC相的含量随Fe元素含量的增加而增加。Karlsson等人[23]通过粘结喷射法制备了AlCoCrFeNi合金块体,由于烧结过程中冷却速度较慢(约4 ℃/min),合金中产生了大量的σ相和FCC相。

综上,具备单一BCC结构的FeCoCrNiAl高熵合金的制备难度较大,往往由于元素偏析而产生FCC相。退火作为一种热处理技术,可以细化晶粒并消除内应力和缺陷,改善涂层的微观结构使其更加均匀,显著提高涂层的综合性能[24-25]。Sha等人[26]研究发现,激光熔覆的AlCoCrFeNiTi0.5涂层在900 ℃退火5 h后形成了成分均匀细小的组织,比铸态涂层提高约73.5%,退火态涂层的磨损量比铸态涂层降低了92.5%,磨损宽度降低了50%。Hao等人[27]通过对HVOF喷涂技术制备的NiCoCrAlYTa进行退火处理,发现涂层表面的机械性能和涂层结合强度均得到改善。因此,本文研究退火对等离子熔覆FeCoCrNiAl高熵合金涂层组织与摩擦磨损性能的影响,分析等离子熔覆后非稳态相结构在退火过程中的演变规律,揭示涂层组织形貌对其耐磨性的影响机理,为高熵合金涂层的应用提供技术支持。

1 试验

1.1 涂层的制备与热处理

等离子熔覆使用的FeCoCrNiAl粉末由江苏威拉里新材料科技有限公司提供。该粉末由气雾化法制得,粉末粒径为53~105 μm,具有良好的球形度及流动性。熔覆基板选用尺寸为150 mm×150 mm×10 mm的45号钢板材,经打磨抛光后,用酒精清洗,待用。实验所用等离子熔覆机型号为450 A,属于同步送粉型,以转移弧形式工作。经过参数优化并结合实际工作经验筛选出无裂纹、孔洞少、结合优良的HEA涂层。最终的熔覆参数如下:电流为175 A,离子流量为2.5 L/min,保护气(氩气)流量为12 L/min,熔覆速度为100 cm/min,搭接率为40%左右。熔覆涂层的厚度控制在3~5 mm范围内,熔覆后,用电火花线切割机将其切成面积为15 mm×15 mm的小块若干。为了进一步改善涂层的性能,减少其析出相,故对其进行退火处理。将涂层置于马弗炉中以10 ℃/min的速度分别升至500、800、1200 ℃,保温2 h后炉冷至室温。

1.2 显微形貌与物相分析

分别使用240—3000目的砂纸打磨退火后的涂层,并用W1.0的金刚石抛光剂对样品表面进行抛光。采用TC-1型小型消磁器对样品进行消磁后,用型号为JSM-6700F的扫描电子显微镜对涂层进行形貌观察和能谱分析。使用型号为PHILIPS APD-10的X射线衍射仪对涂层进行物相分析,测试时,工作电压和电流分别为40 kV和40 mA,扫描范围是10°~100°,扫描速率是4 (°)/min。通过激光共聚焦显微镜对摩擦磨损后的涂层进行磨损面测定,并采用三维轮廓仪(Micro- XAM)对磨损后的涂层表面形貌进行三维重构。

1.3 显微硬度测试与摩擦磨损试验

用维氏硬度计(HXD-1000TM)对涂层及基体进行硬度分析,测试载荷为5 kg,加载时间为10 s。以250 μm的间隔沿基体向涂层表面方向进行测试,每个样品测量10组,取平均值作为测试结果。

使用型号为RTEC MFT 5000的摩擦磨损测试仪对抛光后的涂层进行400 ℃摩擦磨损试验。测试以摩擦球做圆周运动的形式进行,摩擦副材料为Al2O3,摩擦直径为10 mm,摩擦载荷为25 N,转速为800 r/min,摩擦磨损时间为30 min。

2 结果与分析

2.1 FeCoCrNiAl高熵合金粉末形貌与成分分析

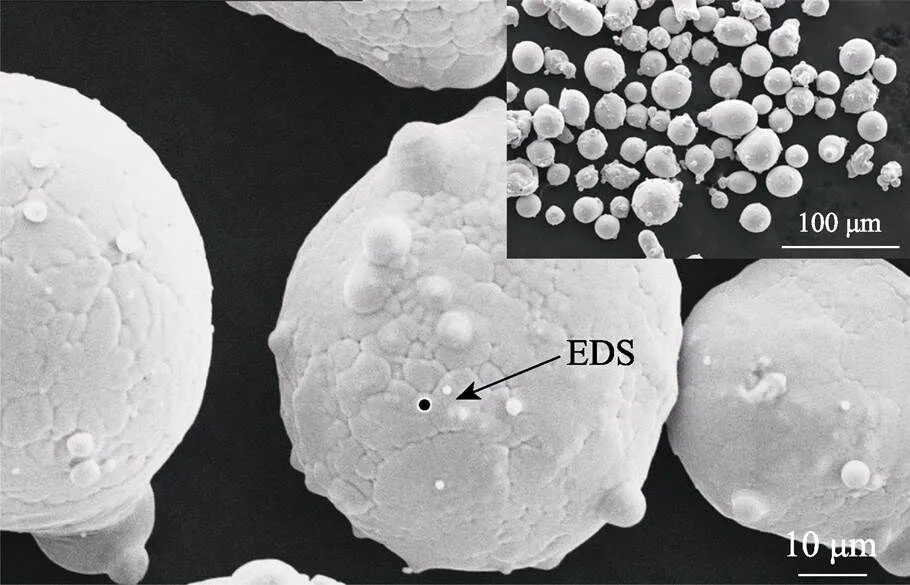

图1为气雾化法制备的FeCoCrNiAl高熵合金粉末的SEM图像。可见,粉末颗粒具有良好的球形度,颗粒表面较为光滑,粒径分布均匀。因此,适合用于同步送粉方式的等离子熔覆。粉末的EDS分析显示(表1),FeCoCrNiAl 高熵合金粉末中各元素成分接近等物质的量比。

图1 FeCoCrNiAl粉末的SEM图像

表1 FeCoCrNiAl粉末EDS成分

Tab.1 EDS results of the FeCoCrNiAl powder

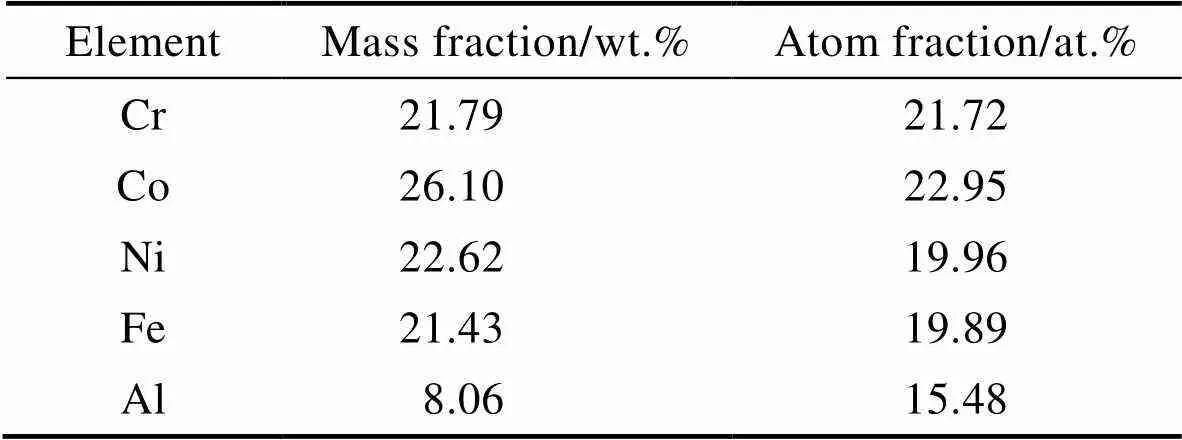

图2为FeCoCrNiAl 高熵合金粉末的XRD测试结果。其中,在44°、65°、83°处具有明显的衍射峰,该衍射曲线与PDF卡片中PDF#49-1568对应的Fe-Co相具有极其相似的特点,因此可以断定该粉末的晶体结构以体心立方(BCC)结构为主[28]。实际上,有研究表明FeCoCrNiAl高熵合金粉末中同时含有无序BCC相(Fe、Cr)和有序BCC相(B2相)(Ni、Al)[29],但由于它们的晶格参数相似,因此无法在XRD中区分[28]。较单一的晶体结构也说明了该粉末具有明显的高熵效应,为高熵合金涂层的制备提供了良好的先决条件。

图2 FeCoCrNiAl粉末的XRD谱图

2.2 等离子熔覆FeCoCrNiAl高熵合金涂层组织与物相分析

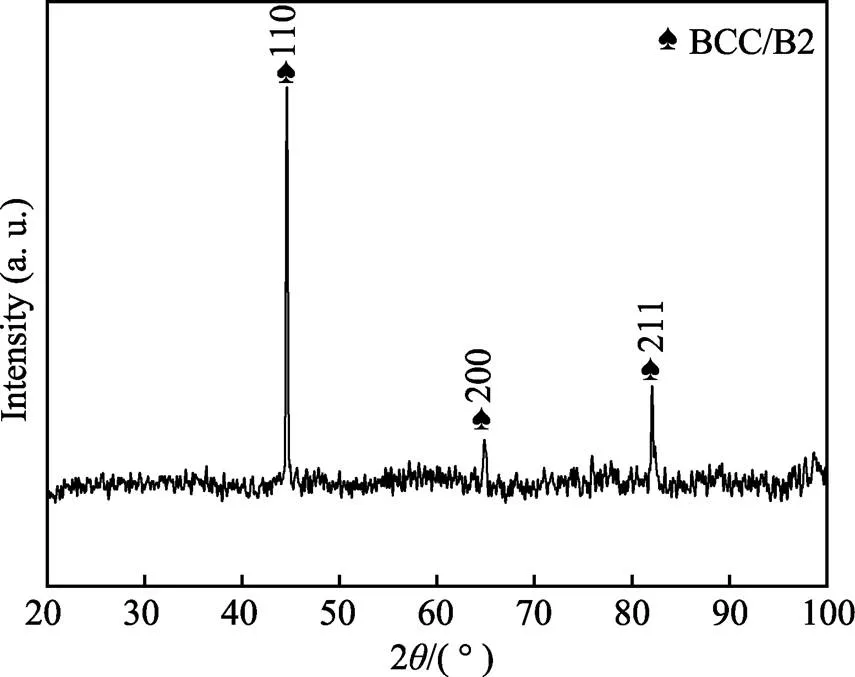

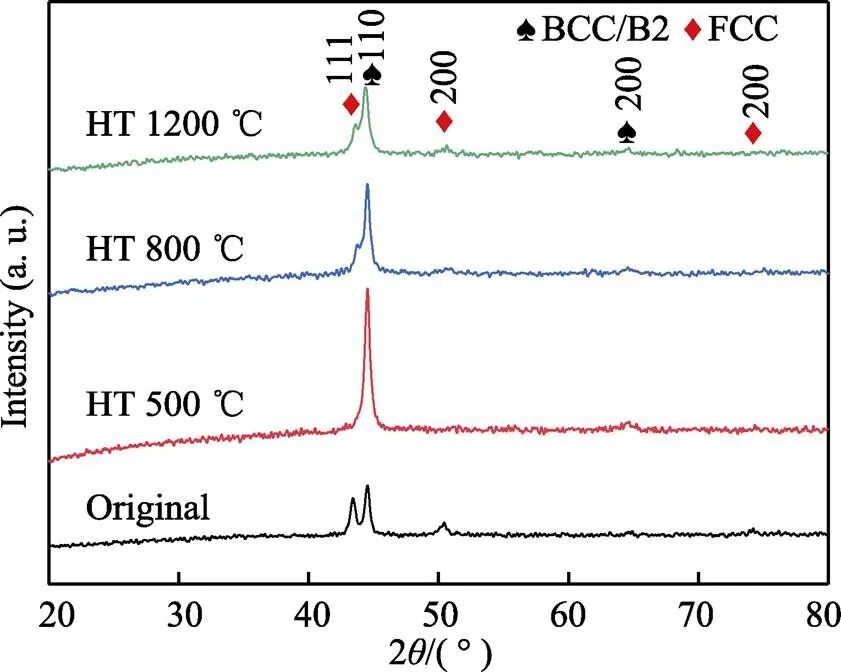

图3为等离子熔覆FeCoCrNiAl高熵合金涂层退火前和经不同温度退火2 h后的XRD谱图。由XRD测试结果可知,经等离子熔覆后的涂层中除了含有BCC相,还形成了大量的FCC相。相对FeCoCrNiAl粉末,熔覆后的涂层中多了FCC相。Cheng等人[21]研究认为,在等离子熔覆过程中能量输入高度集中,粉末会经过高温加热与快速冷却阶段。过高的熔覆温度促进了FCC相的形成,所形成的FCC相在快速冷却过程中来不及转变,最终保留至室温组织。基于此观点,熔覆后涂层中的FCC相处于非稳态,因而受外界环境的影响可能会发生分解或相转变。前期研究表明,通过优化熔覆工艺参数,可获得基本呈单一BCC相的FeCoCrNiAl涂层,但所形成的涂层表面质量不良,存在较多的孔洞、裂纹等缺陷。因此,对含有FCC相的FeCoCrNiAl涂层进行退火是获得单一BCC相优质涂层的有效途径。

涂层经500 ℃退火后的FeCoCrNiAl涂层中只有单一BCC相,无FCC相存在。这是由于熔覆涂层中残存的非稳态FCC相在500 ℃的退火过程中发生了相转变,形成了均一的BCC结构相。然而,当退火温度提高到800 ℃时,部分BCC相再次向FCC相转变。随着退火温度升高到1200 ℃,FCC相增多,说明高温促进了BCC相向FCC相的转变[30],此时涂层仍由FCC相和BCC相构成。综上,等离子熔覆后的FeCoCrNiAl涂层,经500 ℃退火后,可获得单一的BCC相,500 ℃为熔覆涂层热处理的最佳温度。

图3 不同温度退火后FeCoCrNiAl涂层的XRD谱图

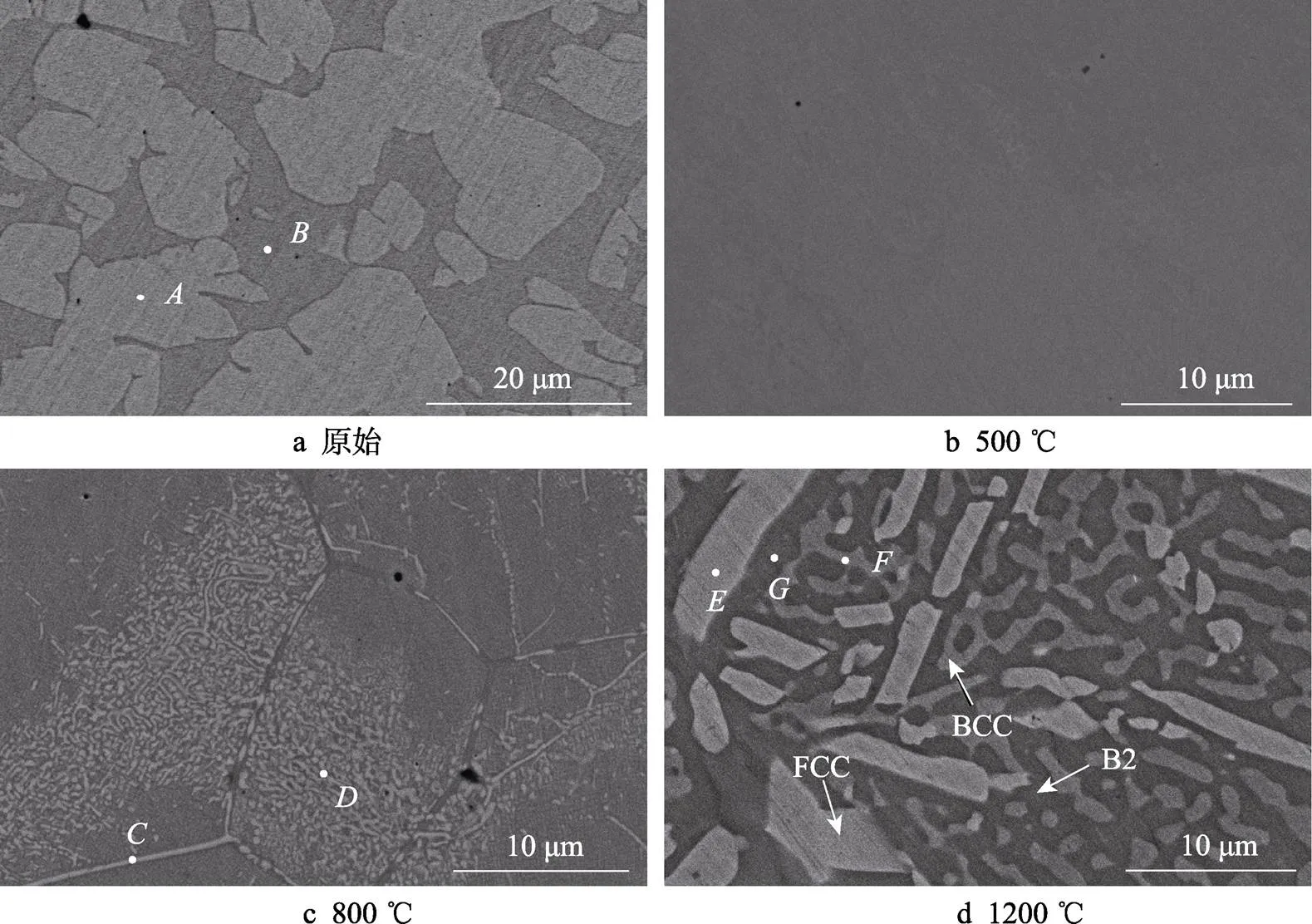

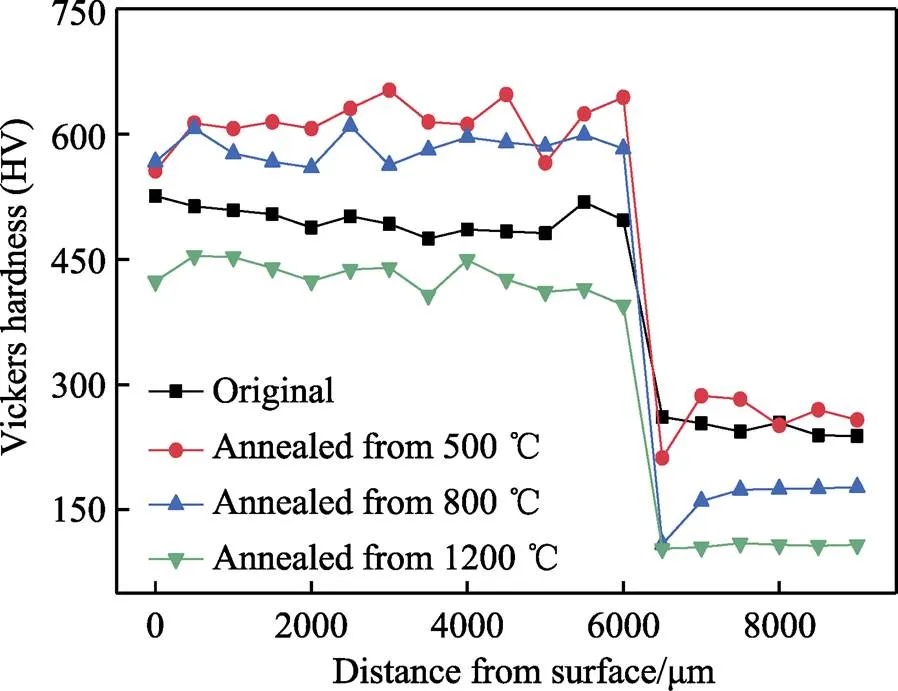

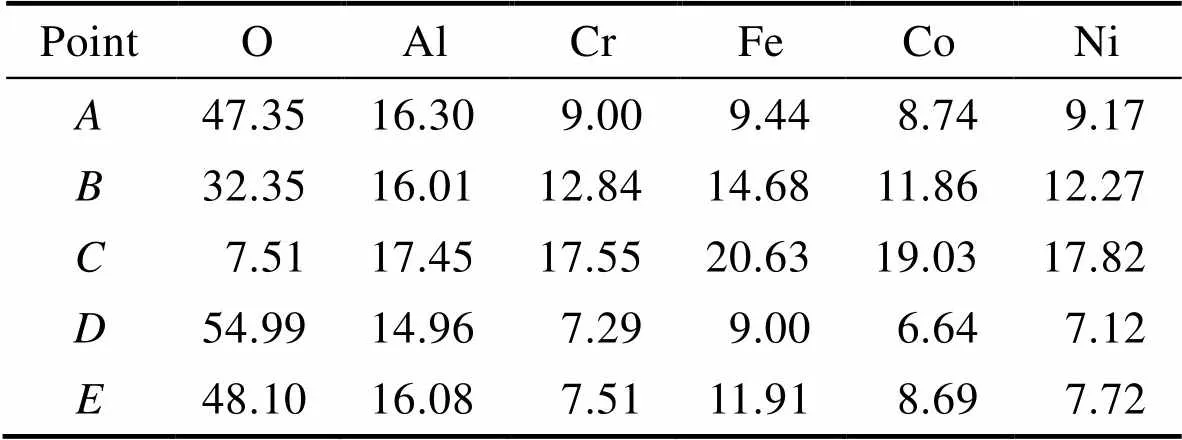

图4是退火前后FeCoCrNiAl高熵合金涂层的背散射电子像。由图4a可见,未退火涂层中存在大量的块状析出相。这些析出相经500 ℃退火后消失,如图4b所示。根据EDS测试结果(见表2),点处Cr原子数分数高达76%,结合XRD分析可以推断,未退火涂层中的块状析出物属于FCC相(Fe-Cr),是在等离子熔覆快速冷却过程中析出的非稳态相。这些非稳态FCC相与基体BCC相之间存在较大的晶格畸变,但在室温下原子迁移与扩散受阻,难以完成FCC向BCC的转变。但当涂层在500 ℃退火时,高温提供了原子扩散激活能,促使非稳态FCC相完全分解生成BCC平衡相。

当退火温度提高到800 ℃时,涂层中出现了大量的细条状组织。这些细条状组织在晶粒内部均匀分布,同时也在晶界部位析出,占据了涂层的大部分晶界,其形貌如图4c所示。由表2可知,这些细条状组织应为富Cr相。其中,晶界点处的Cr原子数分数接近34%,而晶粒内部点处细条状组织中的Cr原子数分数甚至达到53%,远远高出等物质的量比成分含量。

图4 不同温度退火后FeCoCrNiAl 涂层的SEM图像

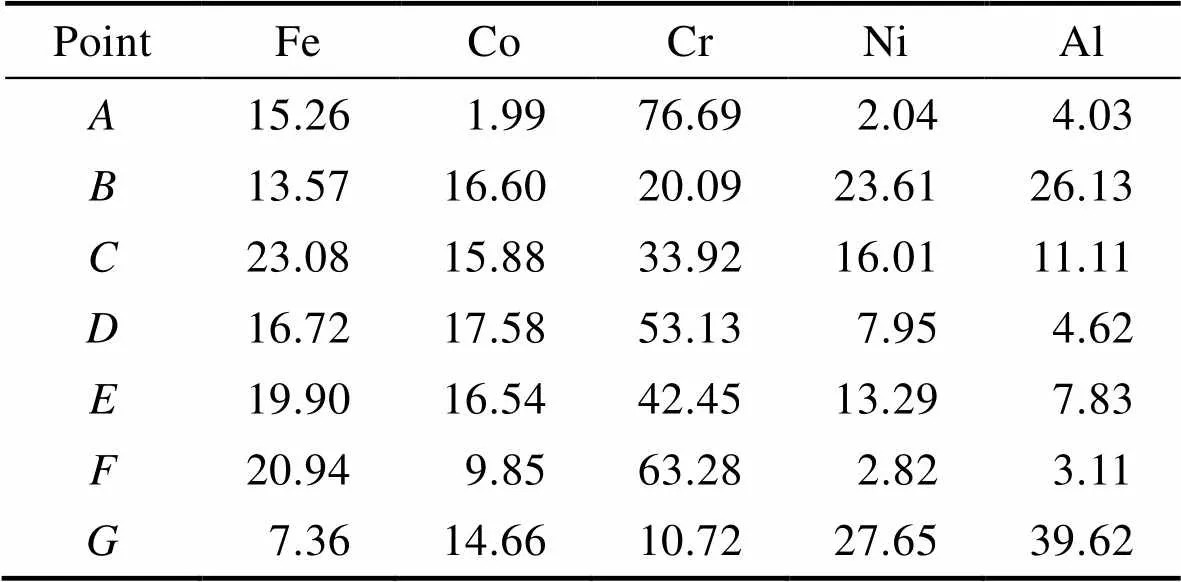

涂层经过1200 ℃的退火后,晶界处析出了粗大的白色棒状物,晶粒内部也析出了部分白色粗大棒状组织和大量的灰色不规则组织。根据Yen等人[31]的研究结果可知,这些白色粗大棒状组织为FCC相,灰色不规则组织为无序BCC相,而其余部分为B2基质。由表2可知,晶界处白色粗棒状组织为富Cr的FCC相。灰色不规则组织为Fe-Cr组成的无序BCC相,且Cr含量比白色相更高,但Co、Ni、Al的含量很少。其余部分为富Al、Ni的B2相。上述分析亦可由EDS面扫描结果证实。图5为经1200 ℃退火2 h后FeCoCrNiAl涂层的EDS面扫描图像。其中,亮白色粗棒状组织中Cr的含量明显高于周围组织,Fe的含量略高于周围组织。晶粒内部的灰色不规则组织属于富Cr、Fe相,其余部分为富Al、Ni相,而Co元素的分布则相对比较均匀。综上,退火前后的FCC相均为富Fe-Cr相,这与Munitz等[32]和Löbel等[20]报道的FCC相均一致,且结合XRD的结果,可以观察到退火前后的FCC衍射峰位置一致,无明显变化。Karlsson等[23]通过粘结喷射法制备的AlCoCrFeNi合金块体,热处理前后,其FCC相结构也没有变化。因此,可以认为退火前后的FCC结构并无差异。

表2 FeCoCrNiAl涂层的能谱分析结果

Tab.2 EDS results of the FeCoCrNiAl coatings at.%

图5 1200 ℃退火2 h后 FeCoCrNiAl涂层的EDS面扫描图像

2.3 等离子熔覆FeCoCrNiAl高熵合金涂层的硬度分布

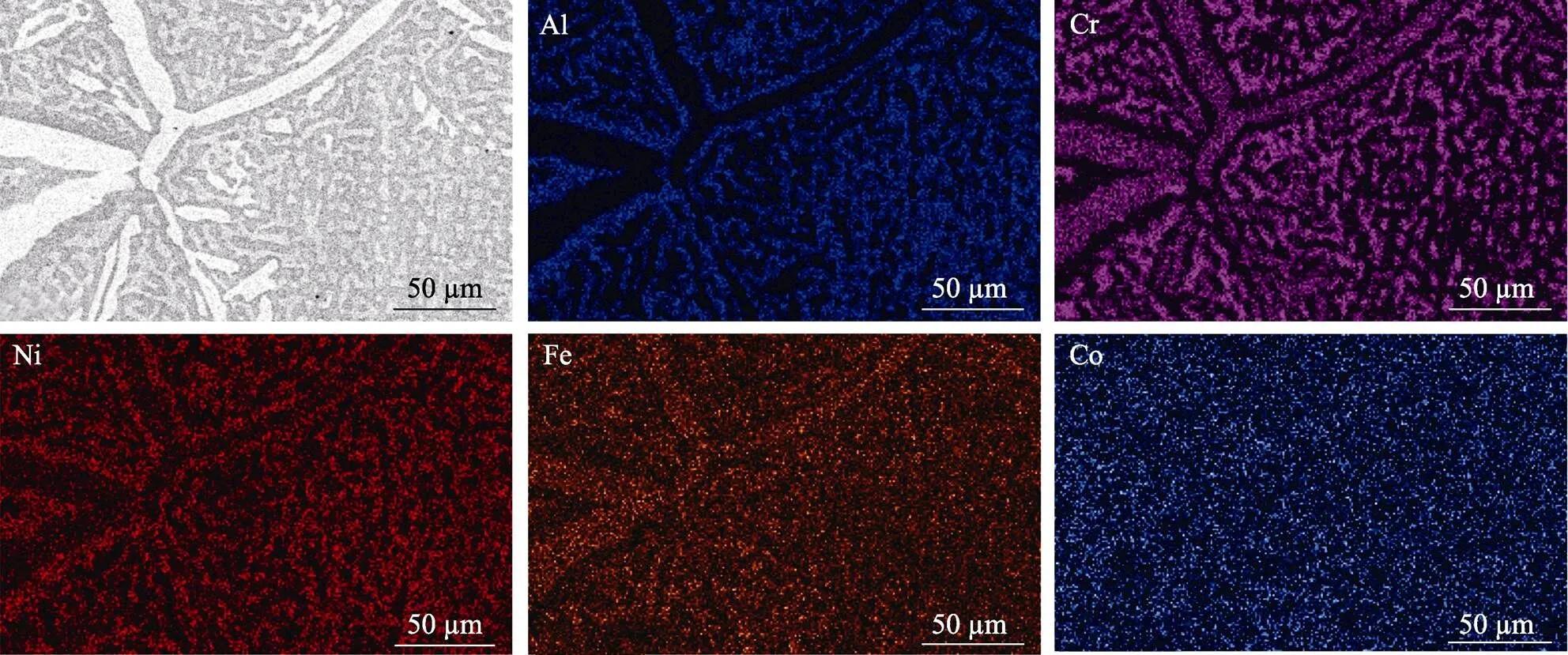

退火前后FeCoCrNiAl涂层的截面显微硬度分布曲线如图6所示。退火前和经500、800、1200 ℃退火后,涂层的平均维氏硬度分别为498.0、619.6、581.4、430.6HV。随退火温度的提高,涂层硬度呈现出先增加后降低的趋势。对比退火前的涂层硬度,经500 ℃退火后,涂层硬度达到峰值619.6HV。根据前文分析,等离子熔覆FeCoCrNiAl涂层经500 ℃退火后,组织中残存的非稳态FCC相完全转变为稳态BCC相。涂层的显微硬度主要取决于BCC相和FCC相的含量和组成。由于BCC相的晶格畸变程度比FCC相更大,对位错运动的抑制作用更显著,因此涂层的硬度大幅度增加[33]。经800 ℃退火后的涂层硬度比500 ℃略低,可归因于800 ℃退火过程中已经开始析出了一些FCC相,韧性的FCC相会导致涂层硬度降低[20]。当退火温度提高到1200 ℃时,大量的FCC相在晶界处析出,在B2相向FCC相转变的同时,晶粒内部组织粗化,导致涂层的硬度显著降低。

图6 经不同温度退火后FeCoCrNiAl涂层的维氏硬度分布

2.4 等离子熔覆FeCoCrNiAl高熵合金涂层的摩擦磨损性能

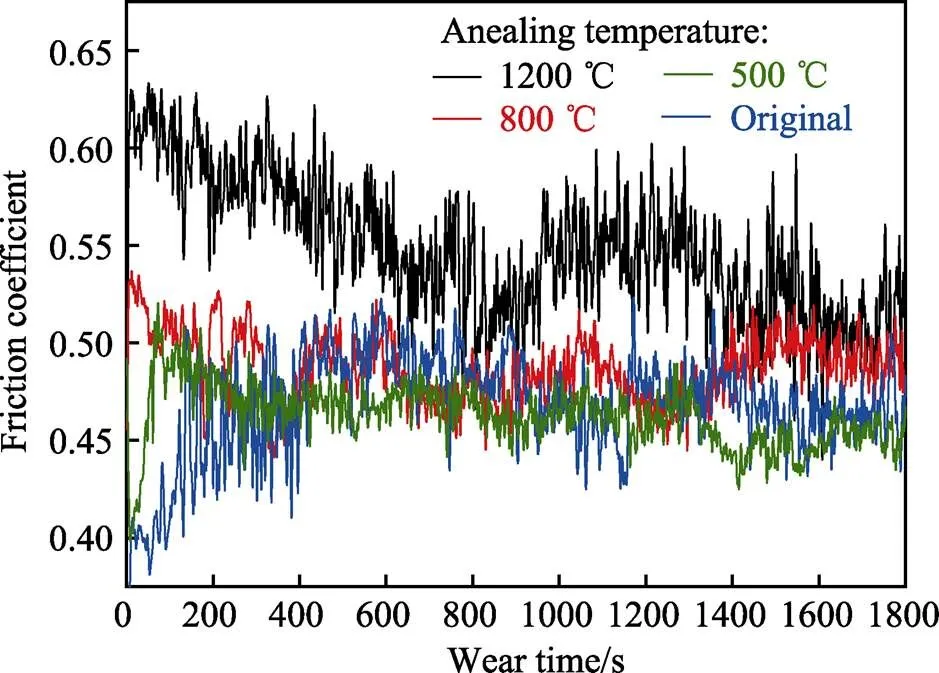

在400 ℃的干滑动条件下,FeCoCrNiAl高熵合金涂层的摩擦因数随磨损时间的变化如图7所示。摩擦磨损测试开始时,随着涂层磨损面的破裂和压头的沉降,摩擦副与涂层之间逐渐由线接触变为面接触,摩擦因数值会逐渐增加直至达到稳定状态。测试表明,原始涂层和经500、800、1200 ℃退火后的涂层的平均摩擦因数分别为0.4681、0.4628、0.4867、0.548。其中,1200 ℃退火涂层具有最高的摩擦因数,且摩擦因数波动范围最大,表明其润滑性能最低。800 ℃退火涂层的摩擦因数略低,但却明显高于未退火涂层和500 ℃退火涂层的摩擦因数。在所有的摩擦因数曲线中,500 ℃退火涂层的摩擦因数波动最平缓且摩擦因数最低,说明其润滑性最好,耐磨性最佳。

图7 在400 ℃温度下FeCoCrNiAl高熵合金涂层的摩擦因数

结合涂层表面的SEM形貌(图4)及摩擦磨损机理,上述不同状态涂层的摩擦曲线差异必然与退火过程中的组织演变有关。首先,从涂层组织均一性的角度,经500 ℃退火后的FeCoCrNiAl高熵合金涂层由单一BCC相构成,其SEM形貌最均匀且无明显析出相。由于500 ℃退火涂层的摩擦面最均匀,因此在摩擦磨损过程中其摩擦因数的波动最小。其次,从析出相的量及分布的角度,1200 ℃退火涂层的析出相最粗大,析出量最多。这些粗大棒状和不规则Fe-Cr析出相与基体的硬度不同,在摩擦载荷作用下会发生磨损程度的不同步,进而发展成大量凹凸不平的微面,并最终导致摩擦因数的提升。相对而言,800 ℃退火涂层的析出相较细、析出量较少。虽然这些FCC相与周围基体在摩擦载荷作用下也会产生磨损的不同步现象,但由于紧密排布的FCC相能够对周围硬相基体起到一定的保护作用,最终形成的凹凸微面粗糙度会比1200 ℃退火涂层更小,所以800 ℃退火涂层的摩擦因数相对更小。而500 ℃退火涂层的组织中没有明显析出相出现,因此在摩擦磨损测试过程中难以形成凹凸微面,导致其摩擦磨损系数均处于最低水平。

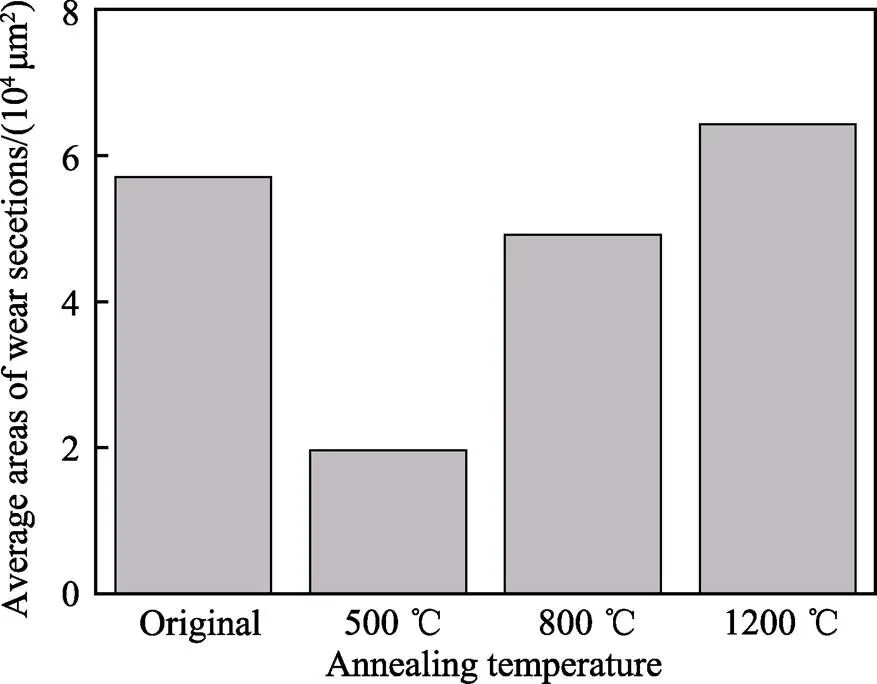

图8是通过激光共聚焦显微镜对涂层平均磨损截面积的统计图。由于涂层厚度不一,磨损前样品质量不同,故本文以平均磨痕截面积来衡量磨损量相对大小。未退火涂层和经500、800、1200 ℃退火后涂层的磨损量呈现先减少后增加的趋势,这恰好与其硬度的变化趋势呈负相关性。由此可以推断,涂层磨损程度与其硬度密切相关,这与相关文献中的报道是一致的[34]。由图8可见,500 ℃退火涂层的磨痕面积最小,远小于其他几个状态的涂层。结合涂层硬度变化趋势,当退火温度从500 ℃提升到800 ℃,涂层磨痕面积增加超过2.9×104μm(增加150%),其显微硬度仅降低38HV左右。而从800 ℃到1200 ℃,涂层磨痕面积增加仅约1.5×104μm(增加30%),其显微硬度却降低150HV左右。因此,虽然涂层的磨损程度与硬度成负相关性,但两者并非线性相关。当硬度处于较低水平时,提升涂层的硬度对减少涂层磨损的作用并不显著。但当涂层硬度达到较高水平时,硬度的再度提高将会显著减少涂层的磨损。

图8 未退火和经不同温度退火后FeCoCrNiAl涂层的平均磨损截面积

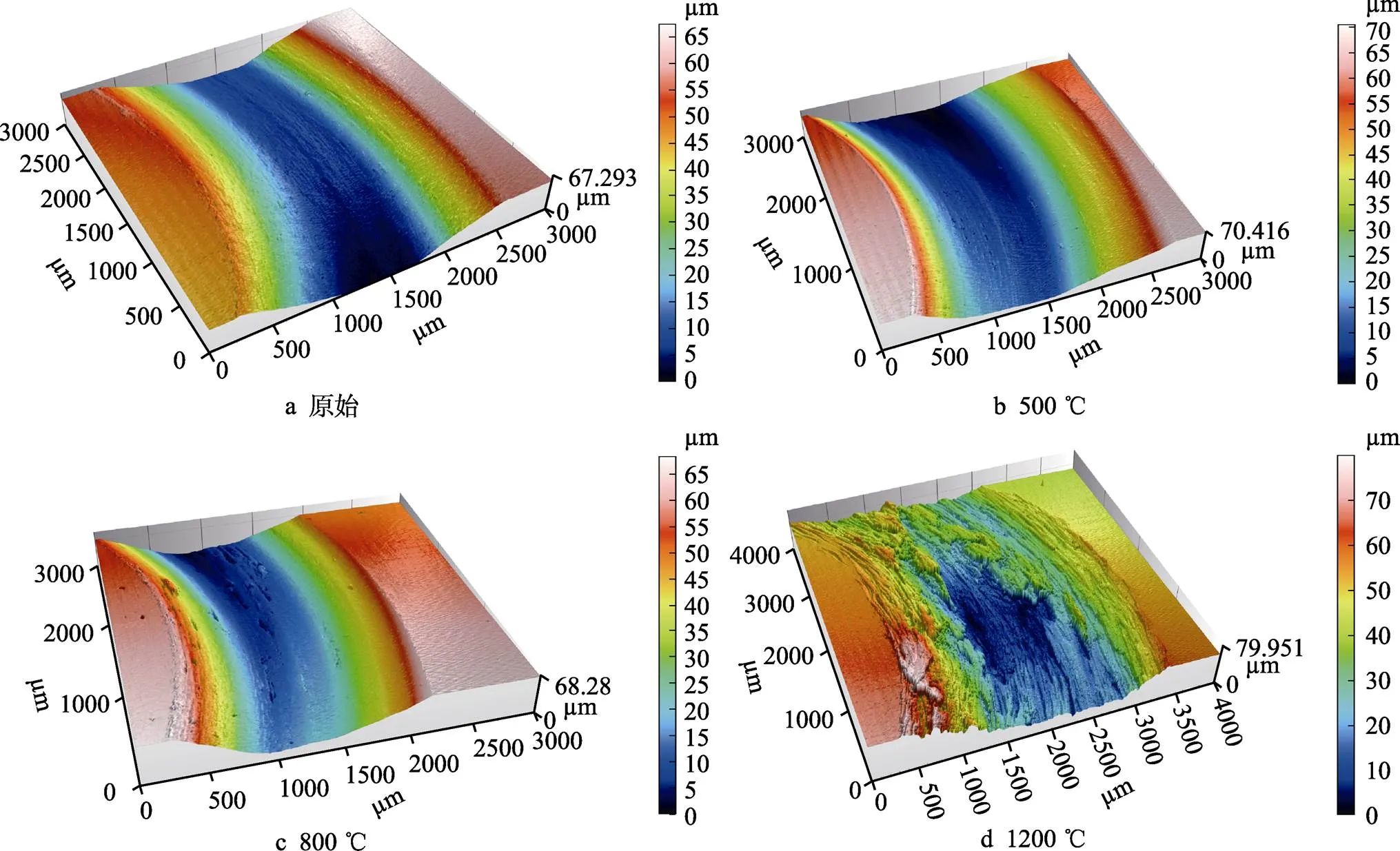

图9是通过三维形貌仪对FeCoCrNiAl涂层磨损表面的形貌重构结果。在400 ℃下经30 min的摩擦磨损测试后,所有涂层均呈现较明显的磨损现象。其中,未退火涂层和500 ℃退火涂层的磨损道表面较光滑,磨损面只有轻微的犁沟和少量的浅磨料槽,而深沟槽划痕的数量较少。这种典型的犁沟形貌是由高硬度球形摩擦副在光滑涂层表面滑动摩擦时产生的微切削效应造成的,属于典型的磨粒磨损。800 ℃退火涂层的磨痕表面出现了一定数量的凹坑,这是由于Al2O3摩擦副在高温摩擦过程中与涂层表面发生金属粘着,在相对滑动时粘着处被破坏,造成了涂层表面损伤,属于粘着磨损机制。相对而言,1200 ℃退火涂层的受磨损范围及表面受损程度远高于其他涂层。这主要是因为FeCoCrNiAl高熵合金涂层在经1200 ℃退火处理后,强度和硬度明显降低,摩擦和磨损性能减弱。此外,1200 ℃退火涂层的磨痕面较粗糙,涂层表面损伤严重,磨痕两侧有大量磨料堆积产生的凸起。推测在摩擦磨损测试过程中,涂层表面与高速旋转的摩擦副之间发生了频繁的粘附与剥离,从而产生了大量的粘着性磨损。

图9 FeCoCrNiAl涂层磨痕的三维形貌

由三维形貌重构分析可知,涂层的主要磨损机制为磨粒磨损和粘着磨损,并随着退火温度的增加,粘着磨损逐渐占据主导地位。实际上,涂层的磨损机制除了上述两者之外,还可能存在氧化磨损和疲劳磨损等。图10为磨损后FeCoCrNiAl涂层的表面SEM形貌,部分磨损区域的EDS成分如表3所示。从图10a可见,未退火涂层的磨损表面上除了有大量犁沟外,还存在不少白色细小碎屑和大块碎片。从表3中的成分可知,点处的白色细小碎屑主要由Al、O组成,且Al的含量明显高于Fe、Co、Cr、Ni等元素,由此可推断白色碎屑可能是Al2O3摩擦副上脱落的磨损碎屑。再者,由于O与Al的原子比明显大于3∶2,故而白色碎屑应是由摩擦副上脱落的Al2O3以及涂层中部分合金元素的氧化物共同构成的。因此,点磨损机制主要是氧化磨损。处于白色碎片中的点,其成分中Al的相对含量比点少,说明该处涂层表面在与Al2O3摩擦副粘着后,一部分被剥离至周围区域,因此点主要属于粘着磨损机制。与、点不同,点处于犁沟处,无明显白色碎屑,O的含量较少,且Fe、Co、Cr、Ni、Al元素接近等原子比,因此点处代表磨粒磨损区域。综上,未退火的FeCoCrNiAl高熵合金涂层中,磨损机制包含磨粒磨损、粘着磨损和氧化磨损,并且磨粒磨损占主导作用。

与未退火涂层不同的是,500 ℃退火涂层的磨损面中几乎不含有块状白色碎片(见图10b),即点所代表的粘着磨损类型。500 ℃退火涂层表面主要由犁沟和细小白色碎屑构成,因此其磨损机制包含磨粒磨损和氧化磨损,其中磨粒磨损起主导作用。造成两者差异的原因,主要是由两个涂层组织中相组成不同所致。未退火的涂层中含有一定量的软相FCC结构,这些FCC相在摩擦磨损过程中容易与坚硬的Al2O3摩擦副发生粘连,造成粘着磨损。而经500 ℃退火处理后,FCC相消失并全部转变为BCC相,因此涂层的粘着磨损机制也随之消失。

800 ℃退火涂层的磨损面与500 ℃退火涂层的类似,如图10c所示。涂层表面主要由犁沟、细小白色碎屑和块状白色碎片构成,但表面白色碎片的含量明显增多,在整个形貌中占据相当大的比例。因此,800 ℃退火涂层的磨损机制主要是磨粒磨损和粘着磨损,此外还有部分氧化磨损。800 ℃退火涂层发生粘着磨损的原因应归于基体内析出的细小FCC相。这些析出相的硬度明显低于基体,受外载时应力集中明显,软相加工硬化强烈,涂层表现出严重的粘着磨损。

图10d为1200 ℃退火涂层的磨损面形貌,表面的犁沟和白色碎片比其他涂层更明显,表明该涂层受到了严重的磨粒磨损和粘着磨损。1200 ℃退火涂层发生粘着磨损的微观机理与未退火涂层类似,但涂层中遍布于基体的众多粗大析出相会造成摩擦磨损行为不停地在软-硬两种表面交替进行,这是涂层受磨擦过程中摩擦因数浮动范围大的主要原因(见图7)。此外,磨损表面出现了大量的分层结构,这种结构应由摩擦疲劳而产生的损伤[35],也是与交替遍布于基体的析出相密切相关。因此,1200 ℃退火涂层的磨损机制主要是疲劳磨损、磨粒磨损和粘着磨损,并伴有部分氧化磨损。

图10 不同退火温度下FeCoCrNiAl涂层磨痕的SEM形貌

表3 FeCoCrNiAl涂层磨损表面能谱测试结果

Tab.3 EDS results of the worn FeCoCrNiAl coating surfaces at.%

3 结论

本文采用等离子熔覆技术在45号钢基板上制备了FeCoCrNiAl高熵合金涂层。通过对退火前后涂层的物相分析、组织形貌表征以及力学性能测试,研究了不同退火温度下等离子熔覆FeCoCrNiAl高熵合金涂层的热稳定性及其摩擦磨损性能,主要结论总结如下:

1)等离子熔覆的FeCoCrNiAl高熵合金涂层最初由FCC和BCC双相组成。经500 ℃退火后FCC相消失,趋近于单一BCC固溶体。经800 ℃退火后开始析出FCC相,均匀分散于晶粒内部和晶界上,且结构上相比退火前并无差异。当退火温度提高到1200 ℃,沿晶界析出富Cr的粗棒状FCC相,并在晶粒内部生成大量不规则的富Fe-Cr的BCC相。

2)受组织结构的影响,不同退火状态的涂层硬度及耐磨性各不相同。其中,具备单一BCC相的500 ℃退火涂层的硬度最高、耐磨性最好。800 ℃退火涂层受FCC相的影响,其硬度略微下降,但耐磨性却显著降低。经1200 ℃退火后,涂层因大量析出相的存在,其硬度最低,耐磨性最差。

3)在400 ℃摩擦过程中,不同退火状态的FeCoCrNiAl高熵合金涂层呈现出不同的磨损机理。在一定量氧化磨损的基础上,未退火和经500 ℃退火后涂层的磨损机理主要为磨粒磨损,800 ℃退火涂层为磨粒磨损和粘着磨损,1200 ℃退火涂层主要为疲劳磨损、磨粒磨损和粘着磨损。

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[2] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural Development in Equiatomic Multicomponent Alloys[J]. Materials Science and Engineering: A, 2004, 375-377: 213-218.

[3] YE Y F, WANG Q, LU J, et al. High-Entropy Alloy: Challenges and Prospects[J]. Materials Today, 2016, 19(6): 349-362.

[4] YEH J W. Recent Progress in High-Entropy Alloys[J]. Annales De Chimie Science Des Matériaux, 2006, 31(6): 633-648.

[5] YANG X, ZHANG Y, LIAW P K. Microstructure and Compressive Properties of NbTiVTaAlHigh Entropy Alloys[J]. Procedia Engineering, 2012, 36: 292-298.

[6] ZHANG Yong, ZUO Ting-ting, TANG Zhi, et al. Microstructures and Properties of High-Entropy Alloys[J]. Progress in Materials Science, 2014, 61: 1-93.

[7] SHI Yun-zhu, YANG Bin, LIAW P. Corrosion-Resistant High-Entropy Alloys: A Review[J]. Metals, 2017, 7(2): 43.

[8] UPOROV S A, RYLTSEV R E, BYKOV V A, et al. Microstructure, Phase Formation and Physical Properties of AlCoCrFeNiMn High-Entropy Alloy[J]. Journal of Alloys and Compounds, 2020, 820: 153228.

[9] KHONSARI M M, GHATREHSAMANI S, AKBARZADEH S. On the Running-in Nature of Metallic Tribo- Components: A Review[J]. Wear, 2021, 474-475: 203871.

[10] GOPINATH V M, ARULVEL S. A Review on the Steels, Alloys/High Entropy Alloys, Composites and Coatings Used in High Temperature Wear Applications[J]. Materials Today: Proceedings, 2021, 43: 817-823.

[11] ZHANG Shi-yi, HAN Bin, LI Mei-yan, et al. Investigation on Solid Particles Erosion Resistance of Laser Cladded CoCrFeNiTi High Entropy Alloy Coating[J]. Intermetallics, 2021, 131: 107111.

[12] PENG Y B, ZHANG W, LI T C, et al. Microstructures and Mechanical Properties of FeCoCrNi High Entropy Alloy/WC Reinforcing Particles Composite Coatings Prepared by Laser Cladding and Plasma Cladding[J]. International Journal of Refractory Metals and Hard Materials, 2019, 84: 105044.

[13] YIN Shuo, LI Wen-ya, SONG Bo, et al. Deposition of FeCoNiCrMn High Entropy Alloy (HEA) Coating via Cold Spraying[J]. Journal of Materials Science & Technology, 2019, 35(6): 1003-1007.

[14] WANG L M, CHEN C C, YEH J W, et al. The Microstructure and Strengthening Mechanism of Thermal Spray Coating NiCo0.6Fe0.2CrSiAlTi0.2High-Entropy Alloys[J]. Materials Chemistry and Physics, 2011, 126(3): 880-885.

[15] KUSINSKI J, KAC S, KOPIA A, et al. Laser Modification of the Materials Surface Layer— a Review Paper[J]. Bulletin of the Polish Academy of Sciences: Technical Sciences, 2012, 60(4): 711-728.

[16] LIU Xiao-tao, LEI Wen-bin, LI Jie, et al. Laser Cladding of High-Entropy Alloy on H13 Steel[J]. Rare Metals, 2014, 33(6): 727-730.

[17] CAI Zhao-bing, WANG Yi-dan, CUI Xiu-fang, et al. Design and Microstructure Characterization of FeCoNiAlCuHigh-Entropy Alloy Coating by Plasma Cladding: In Comparison with Thermodynamic Calculation[J]. Surface and Coatings Technology, 2017, 330: 163-169.

[18] TONG C J, CHEN Min-rui, YEH J W, et al. Mechanical Performance of the AlCoCrCuFeNi High-Entropy Alloy System with Multiprincipal Elements[J]. Metallurgical and Materials Transactions A, 2005, 36(5): 1263-1271.

[19] SHI Pei-ying, YU Yuan, XIONG Ni-na, et al. Microstructure and Tribological Behavior of a Novel Atmospheric Plasma Sprayed AlCoCrFeNi High Entropy Alloy Matrix Self-Lubricating Composite Coatings[J]. Tribology International, 2020, 151: 106470.

[20] LÖBEL M, LINDNER T, CLAUß S, et al. Microstructure and Wear Behavior of the High-Velocity-Oxygen-Fuel Sprayed and Spark Plasma Sintered High-Entropy Alloy AlCrFeCoNi[J]. Advanced Engineering Materials, 2021, 23(4): 2001253.

[21] CHENG K C, CHEN Jing-han, STADLER S, et al. Properties of Atomized AlCoCrFeNi High-Entropy Alloy Powders and Their Phase-Adjustable Coatings Prepared via Plasma Spray Process[J]. Applied Surface Science, 2019, 478: 478-486.

[22] GUO Lin, XIAO Dai-hong, WU Wen-qian, et al. Effect of Fe on Microstructure, Phase Evolution and Mechanical Properties of (AlCoCrFeNi)100-xFeHigh Entropy Alloys Processed by Spark Plasma Sintering[J]. Intermetallics, 2018, 103: 1-11.

[23] KARLSSON D, LINDWALL G, LUNDBÄCK A, et al. Binder Jetting of the AlCoCrFeNi Alloy[J]. Additive Manufacturing, 2019, 27: 72-79.

[24] ZHAO Li-ping, ZHANG Fan-yong, WANG Liang-quan, et al. Effects of Post-Annealing on Microstructure and Mechanical Properties of Plasma Sprayed Ti-Si-C Composite Coatings with Al Addition[J]. Surface and Coatings Technology, 2021, 416: 127164.

[25] HONG Dong-bo, HUANG Lei, YUAN Jun-tang, et al. Influence of Annealing Temperature on Microstructure Evolution of TiAlSiN Coating and Its Tribological Behavior Against Ti6Al4V Alloys[J]. Ceramics International, 2021, 47(3): 3789-3796.

[26] SHA Ming-hong, ZHANG Li, ZHANG Jun-wei, et al. Effects of Annealing on the Microstructure and Wear Resistance of AlCoCrFeNiTi0.5High-Entropy Alloy Coating Prepared by Laser Cladding[J]. Rare Metal Materials and Engineering, 2017, 46(5): 1237-1240.

[27] HAO En-kang, AN Yu-long, LIU Xia, et al. Effect of Annealing Treatment on Microstructures, Mechanical Properties and Cavitation Erosion Performance of High Velocity Oxy-Fuel Sprayed NiCoCrAlYTa Coating[J]. Journal of Materials Science & Technology, 2020, 53: 19-31.

[28] LIANG J T, CHENG K C, CHEN S H. Effect of Heat Treatment on the Phase Evolution and Mechanical Properties of Atomized AlCoCrFeNi High-Entropy Alloy Powders[J]. Journal of Alloys and Compounds, 2019, 803: 484-490.

[29] YU Yuan, WANG Jun, LI Jin-shan, et al. Characterization of BCC Phases in AlCoCrFeNiTiHigh Entropy Alloys[J]. Materials Letters, 2015, 138: 78-80.

[30] RAO J C, DIAO H Y, OCELÍK V, et al. Secondary Phases in AlCoCrFeNi High-Entropy Alloys: An In-Situ TEM Heating Study and Thermodynamic Appraisal[J]. Acta Materialia, 2017, 131: 206-220.

[31] YEN C C, LU H N, TSAI M H, et al. Corrosion Mechanism of Annealed Equiatomic AlCoCrFeNi Tri- Phase High-Entropy Alloy in 0.5 M H2SO4Aerated Aqueous Solution[J]. Corrosion Science, 2019, 157: 462-471.

[32] MUNITZ A, SALHOV S, HAYUN S, et al. Heat Treatment Impacts the Micro-Structure and Mechanical Properties of AlCoCrFeNi High Entropy Alloy[J]. Journal of Alloys and Compounds, 2016, 683: 221-230.

[33] ZHANG Lu, ZHOU Dong, LI Bang-sheng. Anomalous Microstructure and Excellent Mechanical Properties of Ni35Al21.67Cr21.67Fe21.67High-Entropy Alloy with BCC and B2 Structure[J]. Materials Letters, 2018, 216: 252-255.

[34] CAI Zhao-bing, PANG Xue-jia, CUI Xiu-fang, et al.Laser Synthesis of High Entropy Alloy Coating on Ti-6Al-4V Alloy: Characterization of Microstructure and Properties[J]. Materials Science Forum, 2017, 898: 643- 650.

[35] JOSEPH J, HAGHDADI N, SHAMLAYE K, et al. The Sliding Wear Behaviour of CoCrFeMnNi and AlCoCrFeNi High Entropy Alloys at Elevated Temperatures[J]. Wear, 2019, 428-429: 32-44.

Effect of Annealing on Microstructure and Abrasive Resistance of a Plasma Cladded FeCoCrNiAl High Entropy Alloy Coating

1,1,1,2,1,3,1,3,1

(1. Anhui Key Laboratory of High-performance Non-ferrous Metal Materials, Anhui Polytechnic University, Wuhu 241000, China; 2. NBTM New Materials Group Corporation Limited, Ningbo 315000, China; 3. Anhui Spring Valley Institute for 3D Printing Technology and Equipment, Wuhu 241000, China)

This paper aims to improvethe abrasive resistance of a plasma cladded FeCoCrNiAl high entropy alloy coating by annealing. The FeCoCrNiAl high entropy alloy coatings were prepared on a 45# steel substrate by plasma cladding technology. The cladded coatings were followed by annealing for 2 hours at 500 ℃, 800 ℃, and 1200 ℃, respectively. The microstructures and mechanical properties of both unannealed and annealed coatings were characterized through XRD, EDS, SEM, 3D morphometry, friction and wear tester, and Vikers hardness tester. It is proposed that the cladded FeCoCrNiAl coating before annealing consists of the BCC phase and plenty of unstable FCC phase. The single BCC phase was formed in the coating after annealing at 500 ℃, however, the BCC phase began to transform and a uniformly distributed FCC phase was precipitated when the annealing temperature reaches 800 ℃. The coatings annealed from these two temperatures both have a high level of hardness. However, the wear performance of the coating annealed from800 ℃ after friction and wear at 400 ℃ for 30 min is relatively poor, which is mainly attributed to the precipitation of the FCC phase. Furthermore, plenty of clavate and irregularly shaped Fe-Cr rich phases precipitate in the FeCoCrNiAl coating after annealing from 1200 ℃, resulting in a remarkable reduction of the hardness and more serious of wear of the coating. Further study suggests that the wear mechanism of FeCoCrNiAl coatings before annealing and after annealing from 500 ℃ is abrasive wear, the one annealed from 800 ℃ belongs to abrasive wear and adhesive wear, and the one annealed from 1200 ℃ has a combined mechanism of fatigue wear, abrasive wear and adhesive wear.

high entropy alloy; plasma cladding; coating; annealing; friction and wear; hardness

2021-05-12;

2021-06-29

XU Qi-min (1996—), Male, Postgraduate, Research focus: surface engineering.

王刚(1985—),男,博士,教授,主要研究方向为先进连接技术。

WANG Gang (1985—), Male, Doctor, Professor, Research focus: advanced joining technology.

赵禹(1989—),男,博士,讲师,主要研究方向为增材制造与再制造技术。

ZHAO Yu (1989—), Male, Doctor, Assistant professor, Research focus: additive manufacturing and remanufacturing technology.

许启民, 张霄, 赵禹, 等. 退火对等离子熔覆FeCoCrNiAl高熵合金涂层组织与耐磨性的影响[J]. 表面技术, 2022, 51(3): 86-94.

TG174.442;TH117

A

1001-3660(2022)03-0086-09

10.16490/j.cnki.issn.1001-3660.2022.03.008

2021-05-12;

2021-06-29

安徽省自然科学基金项目(2008085QE197,2008085J23)

Fund:Supported by the Natural Science Foundation of Anhui Province (2008085QE197, 2008085J23)

许启民(1996—),男,硕士研究生,主要研究方向为表面工程。

XU Qi-min, ZHANG Xiao, ZHAO Yu, et al. Effect of Annealing on Microstructure and Abrasive Resistance of a Plasma Cladded FeCoCrNiAl High Entropy Alloy Coating[J]. Surface Technology, 2022, 51(3): 86-94.