提升贵州水银洞金矿浮选工艺指标生产实践

2022-03-30闫军宁

闫军宁

(紫金矿业集团股份有限公司, 福建 厦门 361008)

微细浸染型金矿石常采用先浮选,浮选金精矿再通过火法、生物氧化、热压氧化等方法预处理打开金包裹后浸出提金[1-2]。贵州水银洞金矿矿石为碳酸盐型-卡林型难选冶金矿石,金与黄铁矿、毒砂等含硫矿物关系密切,载金矿物黄铁矿、毒砂粒级主要分布在10~40 µm,另外绢(水)云母、有机炭等脉石矿物含量达17%以上,在磨矿中易于泥化。贵州水银洞金矿采用浮选-热压氧化-炭浸提金工艺。浮选厂为细磨浮选工艺,年可处理矿石33万吨。通过生产流程考察和工艺优化,浮选回收率取得较大提升。

1 流程考察

该选矿厂破碎作业为两段一闭路破碎工艺,磨矿作业为两段闭路磨矿工艺,浮选采用两次粗选四次扫选两次精选、中矿循序返回浮选工艺。近年来,随着入选品位降低和矿石性质变化,生产工艺指标出现波动。为查明原因,提出改进的措施和解决的方法,开展选矿厂工艺流程考察。

1.1 磨矿

因目的矿物粒度微细,故磨矿产品粒度要求为-74 µm 90%以上。一段磨矿、分级设备为MQCY 2.7×4.0溢流型球磨机和FX500-PUX4旋流器,二段磨矿、分级设备为MQCY 2.7×3.6溢流型球磨机和FX250-PUX6旋流器。

磨矿流程考察发现磨矿浓度均偏低,二段磨矿返砂比偏低。一段、二段磨矿浓度分别为71.2%、67.1%,返砂比分别为286.16%、104.65%。磨矿产品粒级和金属分布呈两头大中间小,尤其是-10 µm粒级分布接近40%,说明矿石容易“过磨”产生泥化。

1.2 浮选

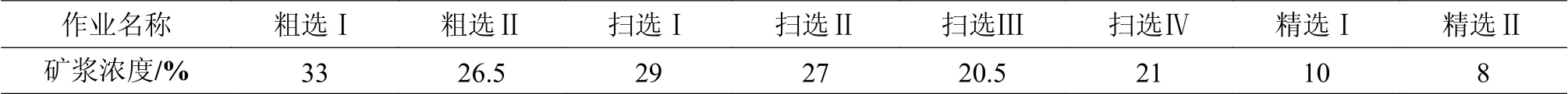

浮选粗、扫选共使用25台BF-10机械搅拌式机,精选使用5台BF-4机械搅拌式浮选机。粗选浓度33%~34%、扫选浓度20%~29%,精选浓度10%左右,浮选浓度偏低。

浮选数质量流程见图1。粗选Ⅱ和扫选Ⅰ精矿品位在8.5 g/t以上,扫选Ⅰ~扫选Ⅲ作业浮选泡沫产率在45%~63%。考察结果表明,浮选速度较慢,扫选作业产率高、富集低、中矿量循环量过大。

图1 浮选数质量流程Fig.1 Flotation number quality process

2 工艺优化

对前期选矿生产数据进行统计分析,有如下的变化趋势:精矿产率与回收率变化趋势基本呈正相关;精矿品位与回收率、回收率的变化趋势呈负相关。可见适当提高精矿产率,有利于降低尾矿品位,提高金回收率。通过对流程存在问题查找和分析,主要从下面几个方面进行工艺调整:

表1 浮选作业浓度Table 1 Concentration of flotation operation

图2 浮选尾矿筛析结果Fig.2 Screening results of flotation tailings

2.1 磨矿

磨机内磨矿介质的尺寸及配比不仅决定着球磨机的生产能力, 而且也决定着磨矿产品的粒度特性[3]。磨矿介质配比与矿石性质匹配时,破碎消耗能量最小,磨矿效率最佳[4]。同一个磨机充填率相同时,小尺寸介质越多,则钢球个数增多,研磨面积增大,矿物的破碎概率增大,但小尺寸介质过多时容易产生“过磨”和“球磨球”的现象。

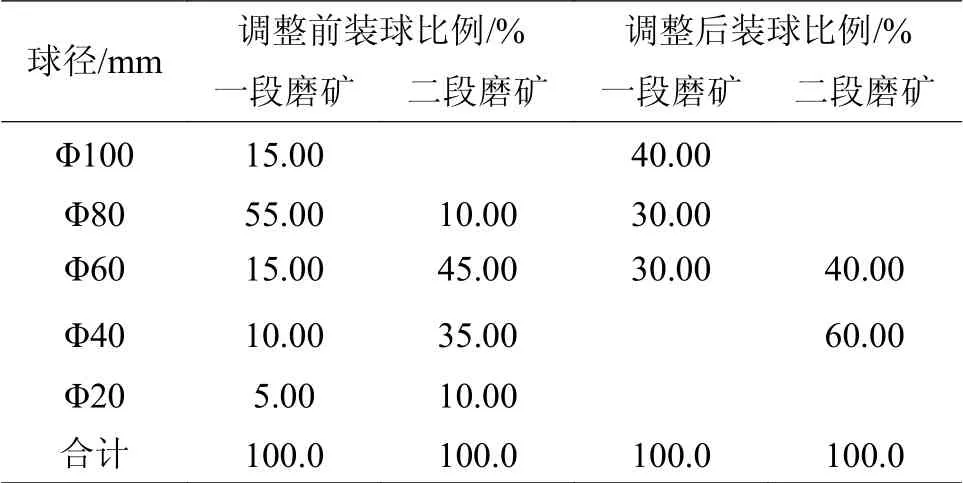

一段磨矿磨机装球配比调整前以Φ80钢球为主,另外还添加Φ40、Φ20钢球,小粒径钢球配比偏高,为避免过磨和降低球耗,增加Φ100钢球配比,并取消Φ40以下钢球的添加。二段磨矿磨机装球配比调整前有Φ80~Φ20等四种球,选取小尺寸介质有利于均匀磨矿,过小介质多又容易泥化,故二段仅添加Φ60、Φ40两种中等粒径的钢球。

两段球磨机的钢球配比调整前后对比见表2,调整后磨矿细度保持在-74 µm 90%左右,-10 µm粒级降到30%以下,钢球吨矿消耗有所下降,稳定在0.52 kg/t以下。另外提高磨矿浓度也有利于磨矿效率的提高。

表2 球磨机装球配比对照Table 2 Comparison of ball milling ball ratio

2.2 浮 选

含泥高的矿物浮选时,微细泥比表面积大,不易沉降,恶化浮选环境。脱泥会损失部分金属;对微细粒浸染型金矿,不添加碳酸钠、不脱泥,直接活化浮选也能取得较好的指标[5]。浮选工艺优化的思路是,加强粗、精选作业,提高精矿产率,减少中矿的循环,降低尾矿品位。主要措施有:

1)增加浮选时间。适当提高粗、扫选的浮选浓度,加快刮板转速,从而延长浮选时间。

2)减少精选次数。将原来的两粗两精四扫的浮选流程改为两粗一精四扫,减少精选作业次数,实现“能收早收”,减少中矿循环量。

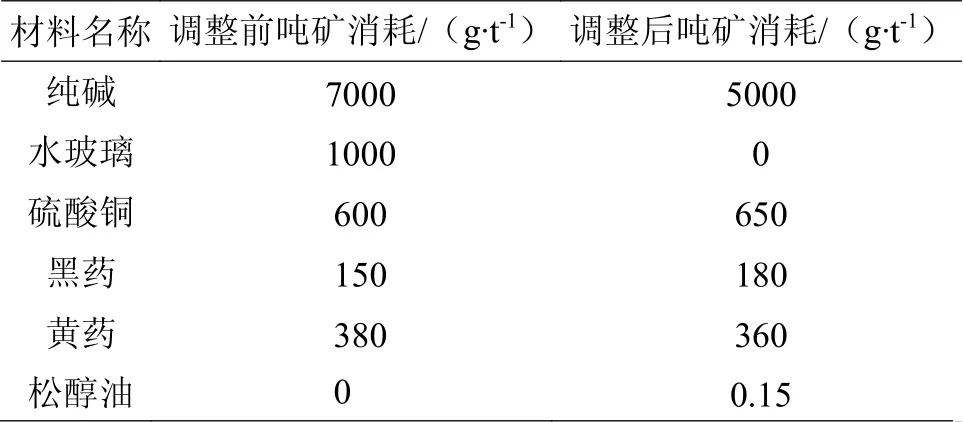

3)优化药剂制度。水玻璃不仅能抑制石英与硅酸盐脉石,也是矿泥分散剂,能消除“矿泥覆盖”现象和微粒间所发生的无选择性互凝的有害作用,可提高浮选过程的选择性抑制作用,水玻璃用量较大时,也会抑制硫化矿,水玻璃与其他药剂组合有利于硫化物矿石浮选分离[6]。添加碳酸钠不仅可清洗矿物表面,也可以起到分散矿浆的作用,从而消除Ca2+和Mg2+等难免离子或矿泥对浮选的影响[7]。

通过药剂制度调整见表3,降低分散和抑制,加强活化,提高泡沫丰富度,实现强化浮选。调整碳酸钠、水玻璃等药剂用量后,一方面通过降低对微细粒级矿物的过度抑制,增强微细粒矿物的回收,同时也减少药剂带入钠离子对后续选冶系统的影响。

表3 药剂制度对比Table 3 Comparison of pharmacy system

4)适当提高精矿产率,减少中矿量。通过提高矿浆面、充气量等方法,加大粗、精选作业泡沫出量,从而提升精矿产率,降低精选中矿量。

3 改造效果

2018年生产工艺改造实施后指标逐步提升,2019年浮选金回收率达到89.99%,比2017提高5.76%。分析2019年各月份入选品位、精矿产率、精矿品位、回收率关系,入选品位在4 g/t左右,精矿产率控制在30%以上,金回收效果较好,精矿含金12%以上,回收率91%以上。

4 结论

在流程考察及对矿石性质研究的基础上,选矿厂通过调整钢球配比、提高磨矿浓度等措施,改善了“过磨”泥化现象;通过高浓度浮选、调整流程机构、药剂制度、改变工人操作方式等办法适当增大精矿产率,改善浮选环境,提高浮选指标。该微细浸染型金矿石浮选厂工艺改造实践取得很好效果,金回收率比改造前提高5.76%,选矿成本也有所降低。

图3 2019年入选品位、精矿产率及回收率之间的关系Fig.3 Relationship between selected grades, concentrate yields and recovery rates in 2019