双质量微机电陀螺结构设计与仿真

2022-03-30王奕奕

王奕奕

(中国飞行试验研究院,陕西 西安 710000)

近年来,随着微机电技术的快速发展,微机电陀螺以其低功耗、低成本、可批量生产等优势,在军事和民用领域的应用范围不断扩大。对新机理、新材料、新工艺的不断探索也使得陀螺性能大幅提升,在实验室甚至商业产品中都实现了零偏稳定性优于1°/h的陀螺样机[1-3]。目前制约微机电陀螺性能的主要因素有模态耦合、制造加工产生的误差、加工工艺难度等[4]。针对上述问题,本文基于微机电陀螺传感机理研究,建立了全解耦微机电陀螺的理论分析模型,完成了双质量块微机电陀螺的总体方案设计和仿真验证,为后续陀螺加工和测试提供依据。

1 微机电陀螺工作原理

采用微机电技术制造的微机电陀螺是利用科氏效应进行角速度检测的传感器。当陀螺质量块在惯性参考系中做直线运动时,如果载体转动的角速度为Ω,由此产生的科氏力与敏感质量块的相对运动速度和载体的角速度成正比,用数学矢量形式表示为相对运动速度与角速度的向量积[5],如式(1)。

当质量块相对运动速度保持恒定时,科氏力与载体的角速度成正比,因此测量得到由科氏力产生的检测位移幅值,即可推导出角速度的值。微机电陀螺科氏力产生的检测模态谐振频率与驱动力频率相同,且在驱动模态保持稳幅振动时,检测模态位移的振幅与输入角速度大小成正比。基于科氏效应的角速度检测原理产生了众多不同材料和不同机械结构的微机电陀螺,其中陀螺敏感结构多采用硅基材料,微机电陀螺主要由振动质量块、驱动梳齿、检测梳齿和弹性梁等组成。

2 双质量块微机电陀螺结构设计

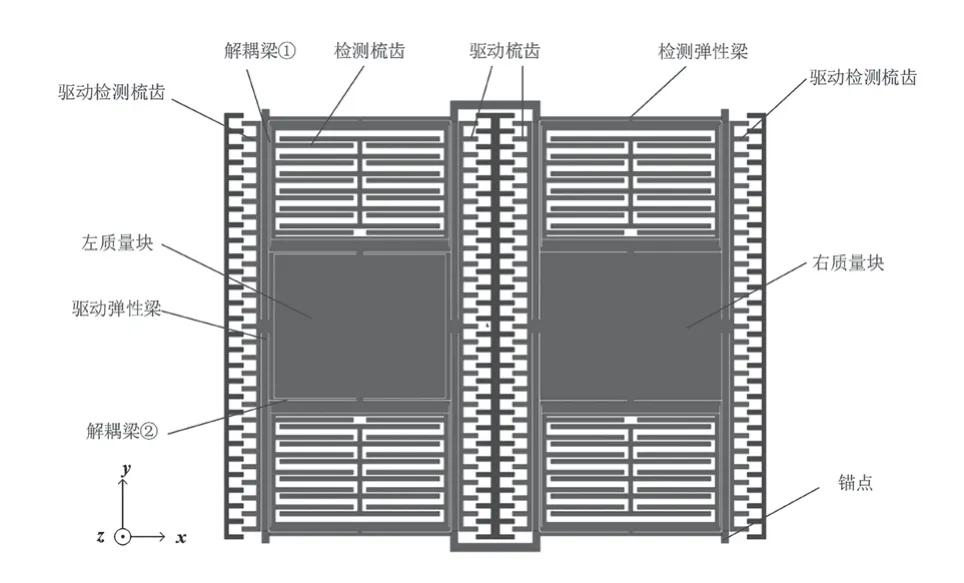

本文中研究团队所设计的双质量块微机电陀螺整体结构方案示意图如图1所示,主要由两个质量块、梳齿电极、弹性梁及锚点等组成。陀螺的左右质量块硅结构层直接相连,并通过双端固支梁与锚点连接。质量块与梳齿电极结构均悬浮在玻璃衬底上,锚点与玻璃衬底通过键合固连在一起。为避免压膜阻尼,同时减小器件残余应力的影响,陀螺结构的驱动模态和检测模态均采用共面方向振动的形式,x、y、z方向分别为陀螺驱动方向、检测方向和角速度输入方向。受限于整体器件尺寸,本文中双质量块微机电陀螺单个质量块的尺寸定为862μm×818μm×60μm,两个质量块沿y轴对称设置,尺寸相同。

图1 双质量块微机电陀螺整体结构示意图

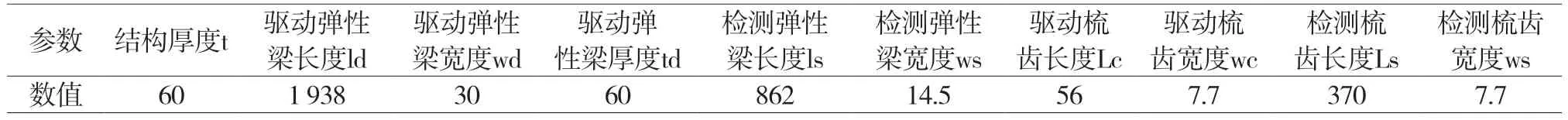

在设计双质量块微机电陀螺时,考虑到要实现微机电陀螺样机的加工,但受限于目前的加工能力,研究团队选择了双端固支的直梁结构作为驱动弹性梁和检测弹性梁。为了提高微机电陀螺的机械灵敏度,通常要使陀螺的驱动位移较大,因此驱动方向梳齿电极采用变面积式单边静电驱动方式,质量块一侧为固定在玻璃衬底上的固定驱动梳齿,另一侧为同样固定在玻璃衬底上的固定驱动检测梳齿,用以实现闭环驱动控制。检测方向采用灵敏度较高的变间距式电容检测方式。经多次仿真优化后,确定关键结构参数如表1所示。

表1 双质量块微机电陀螺关键结构参数(单位:μm)

3 双质量块微机电陀螺性能仿真

为保证结构设计满足要求,利用有限元数值方法对设计的结构参数进行仿真验证,是结构设计的一个重要环节。本文利用ANSYS软件对双质量块微机电陀螺系统进行仿真。陀螺机械性能仿真主要对模态分析、抗过载分析、谐响应分析以及热应力等进行仿真验证。仿真时进行如下假设:陀螺结构满足弹性力学中连续、均匀、自然应力的基本假设条件;将单晶硅按各向同性材料处理,材料应力应变满足胡克定律[6]。

3.1 模态分析

陀螺机械灵敏度与驱动和检测模态的频差成正比。ANSYS模态分析主要用来获取陀螺各阶模态的固有频率和振型,通过不断优化结构参数来减小驱动和检测模态的频差,从而提高灵敏度。陀螺结构采用单晶硅材料,其密度为2 330 kg/m3,杨氏模量为1.69×1011 GPa,泊松比为0.18。通过ANSYS仿真得到双质量块微机电陀螺结构驱动和检测模态的振型如图2所示。

图2 双质量块微机电陀螺的驱动和检测模态

从图2可以看出,双质量块微机电陀螺结构的第1阶模态为陀螺正常工作时的驱动模态,左右质量块和驱动梳齿一起在驱动方向做同频同幅反相的线振动,检测梳齿保持静止,驱动频率为12 029 Hz,远大于随机振动的2 000 Hz;第4阶模态为陀螺正常工作时的检测模态,左右质量块和检测梳齿一起在检测方向做同频同幅反相的线振动,驱动梳齿保持静止。由陀螺驱动模态和检测模态的振型可以看出,该陀螺结构可实现全解耦。由于本文的陀螺结构采用变间距式电容检测方式,梳齿平板电容的面积远大于其间距,因此在设计时使驱动模态和检测模态存在一定的频差,减小陀螺上电时检测梳齿带来的负刚度影响。

3.2 抗过载分析

ANAYS过载分析是对微机电陀螺加载较大的静力载荷,分析其应力分布情况,确保陀螺结构所承受的最大应力在材料的断裂极限内,保障陀螺结构的安全性。对双质量块微机电陀螺结构模型在x、y、z方向分别施加500 g的预应力载荷,分析其在500 g载荷作用下的应力分布云图及最大应力出现的位置,如图3所示。

从图3的仿真结果可以看出,双质量块微机电陀螺x、y、z方向受到大的载荷作用时,分别在驱动梁末端、检测梁与检测结构的连接处和解耦梁②与质量块连接处产生最大应力,数值分别为14.5 MPa、23.5 MPa和15 MPa,远小于硅的断裂极限790 MPa,处于安全范围。

图3 微机电陀螺x、y、z方向施加500 g载荷时的应力分布云图

3.3 冲击响应分析

在实际应用中,微机电陀螺可能要承受某些瞬态冲击,一般为作用时间短暂但加速度变化极大且峰值很高的冲击信号,可能使结构发生大的变形并产生很大的应力,从而造成结构破坏。瞬态冲击响应是通过向陀螺结构施加时变的大冲击信号,得到结构的最大变形和最大应力,据此判断结构是否会发生断裂行为。利用ANSYS软件对陀螺敏感头结构在x、y、z方向分别施加半周期正弦脉冲载荷,常使用的半周期正弦脉冲载荷的峰值为100 g,持续时间为6 ms,得到其瞬态冲击应力分布云图如图4所示。

图4 x、y、z方向冲击载荷作用下的应力分布云图

从图4可以看出,在承受冲击载荷时,陀螺的应力值最大位置为弹性梁与质量块的连接处。分别提取各方向瞬态响应曲线的幅值和最大应力值,可以看出,在x、y、z三个方向的半周期正弦冲击载荷作用下,双质量块微机电陀螺结构的瞬态响应幅值很小,且其最大应力均低于硅的断裂极限790 MPa,陀螺结构处于安全范围。

3.4 热应力分析

微机电陀螺的温度特性是影响陀螺性能的重要因素,陀螺敏感头温度的变化不仅会导致陀螺机械结构尺寸的微小变化,而且会对材料的杨氏模量、热膨胀系数等产生影响[7],从而使陀螺固有频率随温度发生漂移。利用有限元软件ANSYS对环境温度为70 ℃时微机电陀螺敏感头模态进行仿真,提取各模态的固有频率值,结果如表2所示。

从表2可以看出,随着温度的升高,驱动模态和检测模态的固有频率变化很小,说明该结构能够较好地抑制由于温度变化而产生的漂移。

表2 陀螺热应力影响下敏感头结构的固有频率(单位:Hz)

4 结论

本文以一种高精度的微机械陀螺的结构设计为目标,基于对微机电陀螺的理论模型的分析,设计了一种双质量块微机电陀螺结构,并通过ANSYS有限元仿真软件进行了模态分析、抗过载分析、冲击响应分析和热应力分析,确定了陀螺结构参数,验证了该双质量块微机电陀螺的全解耦和抗冲击能力等,以期为后续双质量块微机电陀螺的加工、测试提供参考。