低渗透底水油藏井控堵水技术研究与应用

2022-03-30王玉功张进科

武 龙, 王玉功, 张进科

1中国石油川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室 3中国石油长庆油田分公司第五采油厂

0 引言

底水油藏堵水技术经历十几年的发展进步,先后出现了底水油藏先期堵水技术、采水消锥技术等[1- 5],但由于底水油藏出水强度大,出水位置难确定,往往造成堵水效果不佳[6- 8]。总体而言,前期底水油藏控堵水技术主要针对中高渗油田,并不适用于低渗透底水油藏的控水增产。

长庆低渗油田底水油藏孔渗性相对较好,地层能量充足,目前开发井数量逐年增多,很多油井由于生产参数不当或因改造过度而造成底水锥进、含水突升,这类高含水井逐年增多,严重影响了油井产能发挥和油田长期稳产[9- 10]。本文从见水特征、工艺以及堵剂等多方面开展了针对性研究,初步形成了低渗透底水油藏中高含水井控堵水技术,现场试验取得了成功。

1 低渗透底水油藏中高含水井特征及改造难点

长庆低渗透底水油藏中高含水井特征具有以下2个特点:①受区块构造及边底水影响,油井压裂投产后即见水,随着底水不断推进,造成含水上升速度快,对产能影响大;②受底水影响井产量递减快,含水上升时间短,区域性整体高含水造成整体采收率较低。

底水油藏在压裂过程中容易将油水层同时压开,裂缝直接连通底水层。目前控底水是世界性难题,对于裂缝沟通的井难度更大。针对底水油藏,通常采用在油水界面铺置人工隔板进行控制底水锥进,但该技术仅针对未投产或投产初期底水未锥进或锥进较弱的情况,即先期堵水技术。对于底水已锥进至井底或压裂投产沟通底水的井并不适用。

2 底水油藏中高含水井控堵水工艺

2.1 底水水淹模型的建立

底水油藏油井见水主要有2种方式:一是采液强度过大,底水锥进造成油井含水上升(常见于高渗储层射孔投产油井);二是由于措施强度过大,底水沿裂缝突进,造成油井含水上升(常见于低渗储层压裂投产油井)。在基于低渗透油藏渗流机理研究的基础上,可通过基于生产动态计算的水油比和水油比导数评价油藏的见水特征。

2.2 控堵水思路

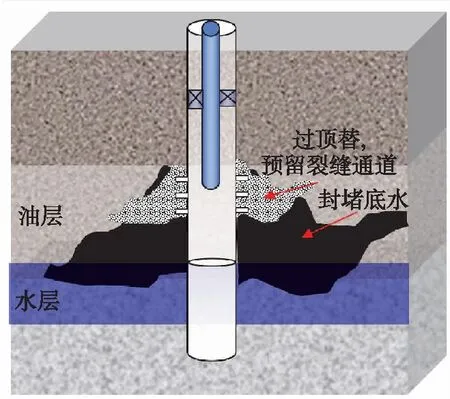

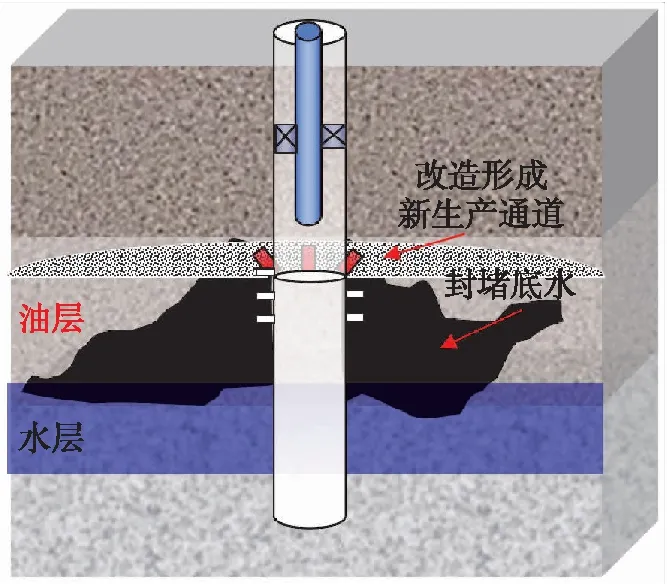

根据不同类型高含水井建立针对性的控水增产工艺方法:对于中高含水井,使用低黏凝胶+纳米高强堵剂,过顶替预留部分原裂缝生产通道,控制底水(见图1);对于高含水甚至水淹井,使用凝胶+纳米高强堵剂,完全封堵原生产裂缝,对油层顶部进行增产改造(见图2)。

图1 过顶替预留生产通道原理图

图2 封堵后重新改造原理图

2.3 堵剂用量优化

2.3.1 凝胶堵剂用量优化

凝胶堵剂在施工过程中的流动主要包括在原支撑裂缝中的流动和沿裂缝壁面的滤失流动两个部分,堵剂在支撑裂缝壁面上的滤失,在不同时间滤失速度不同,而且在不同位置堵剂开始滤失的时间也不同,采用有限差分法可以进行求解。计算时首先对裂缝形态进行计算,然后对裂缝进行网格划分,最后通过迭代计算实现不同挤注堵剂时刻的堵剂作用距离。

凝胶堵剂黏度小于10 mPa·s,在注入过程中不断滤失并可以很快达到裂缝前端,由于注入排量较低,这样在后期注入过程中以壁面滤失为主。根据凝胶堵剂封堵强度,通过模拟计算堵剂平均滤失深度需达到20 cm可取得较好的封堵效果,如图3所示。

图3 180 m3凝胶在裂缝中滤失形态

优化计算根据不同初期改造规模下的凝胶用量:投产加砂3~5 m3:凝胶用量120~150 m3;投产加砂5~10 m3:凝胶用量150~180 m3;投产加砂大于10 m3:凝胶用量180~240 m3。

2.3.2 纳米高强堵剂用量优化

纳米高强堵剂主要封堵人工裂缝和部分微裂缝,在计算用量时,使用人工支撑裂缝孔隙体积进行计算。通常考虑封堵强度及封堵效果,可采用1.5~2.0倍的裂缝孔隙体积。

3 针对性堵剂体系研发

3.1 低黏度凝胶堵剂

针对低渗油田底水油藏储层特点研发的低黏度堵水剂,解决了堵剂对低渗透储层抗剪切性差和不能深部注入的难题。该堵水剂在地层温度30~90 ℃条件下进行交联反应而生成空间网状结构凝胶体系,成胶前为低黏度(<10 mPa·s)水溶液,注入性强,成胶后具有优良的热稳定性、耐剪切性和黏弹性,用于封堵人工裂缝远端的微裂缝或基质,其成胶前后状态如图4所示。

图4 低黏度堵水剂成胶前后状态

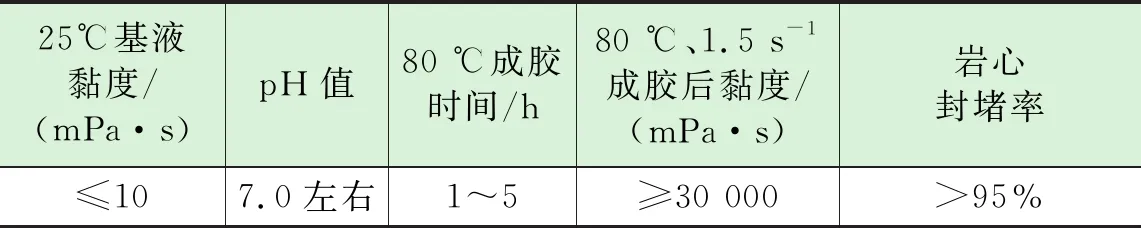

堵剂成胶后黏度大于30 000 mPa·s,形成的凝胶30 d内不脱水、不破胶,具有很好的热稳定性。对岩心的封堵率可以达到95%以上,具有良好的堵水效果,性能指标如表1所示。

表1 低黏度凝胶堵剂主要性能指标

3.2 纳米高强堵剂

针对常规堵剂强度低,无法满足强封堵要求的难题,开发了纳米复合高强堵剂,用于封堵近井筒大裂缝及封口,满足后续压裂增产措施的要求。该纳米高强堵剂稠化前稠度低(小于25 Bc),注入过程中流动性好,用于封堵近井筒地带人工裂缝,其固化前后形态如图5所示。

图5 纳米高强堵剂(左)及固化后状态(右)

纳米高强堵剂稠化时间长,固化后微膨胀,抗压强度达到28 MPa以上,可有效避免原裂缝在封堵后重复改造再次开启,性能指标如表2所示。

表2 纳米高强堵剂主要性能指标

4 现场应用典型井例分析

B井位于姬塬油田某底水发育区块,投产初期日产液23.57 m3,日产油19.01 t,含水5.9%。2013年6月含水由11.8%升至59.6%,2015年5月液量下降至12.18 m3,日产油降至2.96 t,含水升至74.6%,6月压裂措施,加砂5 m3,措施后含水升至90.0%以上。

基于建立的底水水淹模型,对该井的水油比和水油比导数进行计算绘图,如图6所示,从图6看出水油比导数呈上升趋势,可以判断此井为底水突进型水淹。

图6 B井水油比、水油比导数曲线

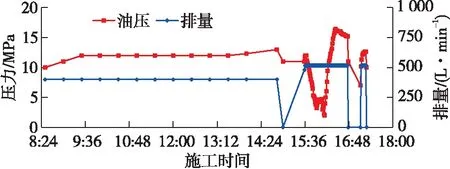

考虑到该井两次改造加砂15 m3,模拟裂缝长度82 m,据经典裂缝壁面滤失模型计算,设计低黏凝胶堵剂量240 m3,纳米高强堵剂15 m3,过顶替10 m3,预留上部生产裂缝高度8 m,施工曲线见图7。

图7 B井堵水施工曲线

该井2018年产液29.83 m3/d,产油0.48 t/d,含水98.1%。开展现场试验措施后产液22.33 m3/d,产油2.14 t/d,含水88.7%,增油1.66 t/d,取得了较好的控水增油效果。

5 结论

(1)根据油井见底水原因的不同,建立了以水油比导数曲线判断底水井水淹类型的油井底水水淹模型,指导底水井见水特征分析,提高了油井堵水针对性。

(2)依托自主研发的低黏度凝胶堵剂和纳米高强堵剂,针对不同类型高含水井建立了针对性的控堵水方法,同时对堵剂用量等工艺参数进行了优化研究,有力支撑了工程设计和现场试验。

(3)该技术在现场取得了成功应用,拓宽了堵水技术在低渗透油藏的应用范围,同时为低渗透底水油藏高含水井的治理探索了一条新途径,应用前景广阔。