若干智能钻井装备发展现状及应用前景分析

——以四川盆地页岩气开发为例

2022-03-30刘清友

刘清友

1成都理工大学 2油气藏地质及开发工程国家重点实验室

0 引言

在“双碳战略”的大背景下,我国对天然气的需求不断攀升,加强天然气的勘探开发力度,保障能源安全,是实现我国能源结构安全转型的关键。而四川盆地是重要的产气区,尤其是近年来页岩气的开发进入了空前繁荣阶段。通过10余年的大力攻关,四川盆地中浅层页岩气已建成200×108m3的年产气量规模,然而,四川盆地深层(3 500 m以深)页岩气资源更为丰富,占页岩气总资源量65%以上,走向深层是四川页岩气发展的必由之路[1]。

然而,深层页岩气开发面临着更加复杂的地质—工程条件,钻井作业遇到的挑战更严峻。一方面,随着井深增加,钻井纵向上穿越的复杂层系多,复杂事故概率大幅度增大。以N219井为例,Ø311.2 mm井眼段长2 000 m左右,穿越嘉陵江、飞仙关、茅口等易漏失地层,若处理不当极易出现“溢漏同存”的局面;另一方面,深层页岩气储层可钻性差,水平段长,储层钻遇率和机械钻速受限。以L203井为例,定向作业后平均钻速仅2 m/h,钻柱托压问题也很突出,钻井周期高达106.99 d[2]。近些年,我国页岩气钻井技术虽然有了长足的进步,但对于一些复杂情况的处理仍依赖经验,难以完全用科学手段实现安全高效钻井。而智能钻井是借助微机电技术、自动控制技术、通信网络技术、大数据人工智能理论与钻井工程紧密结合形成的集成化技术。智能钻井系统要求在钻进过程中进行各项数据的实时监测,通过人工智能算法对数据进行客观、科学地处理,然后对各项钻井参数进行动态优化和复杂情况的诊断决策,并由自动化机构执行,进而提升钻井效率及复杂事故应对能力,有望成为深层页岩气钻井提速增效的有力支撑。以美国Haynesville页岩气区块钻井为例[3],2009年以前,该区块钻井周期普遍在100 d以上,通过使用智能钻井技术,如智能控压,机械比能智能监测、钻柱震动智能预警、钻井参数智能优化软件等,大幅提升了钻井效率,在两年内实现了质的飞跃,2011年后该区块钻井周期已普遍降低至50 d以内,一些井达到30 d左右。

四川深层页岩气地质条件复杂,加速智能钻机、钻杆、钻头、导向系统等关键智能钻井装备及工具的攻关至关重要。为此,本文针对这些关键钻井装备及工具的智能化现状进行了系统调研,论述了其在页岩气钻井提速增效的重要作用,并探讨了未来攻关方向,以期推动深层页岩气安全高效智能化钻井。

1 智能钻井系统技术构架

智能钻井是自动化钻井的进一步发展,其融合了大数据人工智能等理论,通过实时监测各项工程、地质数据,开展钻井参数学习优化与自适应调节、钻井系统故障诊断与排除、复杂事故的识别及决策与应对,最终实现真正的无人干预的科学钻井作业。

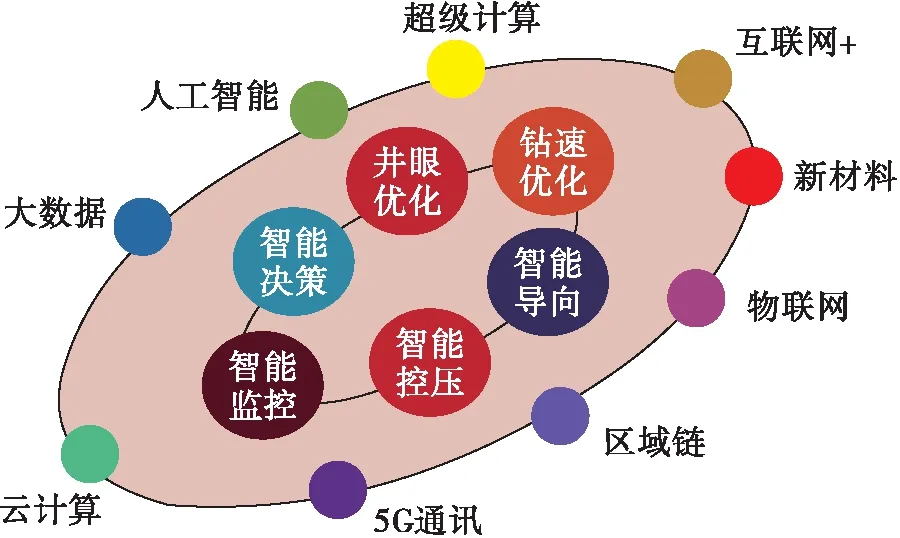

1996年,易先忠[4]结合国外智能钻井发展形式,总结了智能钻井的技术构架,在钻机自动化、钻井工艺及过程自动化的基础上,提出了信息智能监控系统、通讯网络及井场机器人。王以法[5]指出智能钻井系统需要解决“实时性”、“稳定性”、“可靠性”及“自学习性”。而“自学习性”,即是区分自动化钻井和智能钻井的关键,其涉及到钻井装备智能控制、数据传输、人工智能学习及决策算法等理论。周方成等[6]提出智能钻井系统必须具有井眼轨迹精确控制技术、钻井参数实时监控和调节技术、智能网络和专家系统等为依托的实时决策技术等。李根生等[7]在搭建智能钻井技术构架的基础上,论述了智能决策、井眼优化、钻速优化、智能导向、智能控压及智能监控等几项关键技术的突破路径与有机联系,以及其背后的先进技术支撑,如大数据、人工智能、高性能计算、互联网、物联网、区块链等,如图1所示。通过应用地面自动化钻机、井下智能执行机构、智能监控与决策技术等,实现钻井超前探测、闭环调控、精准制导和智能决策,从而大幅提高钻井效率。综上所述,智能钻井技术是大数据人工智能与自动化钻井技术相融合的革命性技术。国际上,贝克休斯、斯伦贝谢、哈里伯顿、道达尔、壳牌等国际知名石油公司也共同制定了自动化钻井技术发展路线DSA-R[8],“智能化”是该技术路线的终极目标。该发展路线较为完整地搭建了智能钻井整体技术架构,包括传感器与测量系统、通信、钻机设备、控制系统、建模与模拟、人机系统、标准及认证等7大研究领域。

图1 智能钻井系统组成示意图[7]

页岩气开发多采用井工厂模式以凸显其效益,然而,目前的智能钻井技术构架大多针对单井作业。因此,智能钻井技术构架还应上升到平台层面。笔者认为智能钻井技术构架应进一步融合“群智慧”策略,即将每口井的实时数据上传至基于平台优化的数据处理器,在整个平台层面进行处理,实现整个平台的数据共享、学习优化、故障及复杂应对等,进而促进整个平台的安全高效钻井。例如,当平台某口井的钻速明显高于其他井时,该井的地层参数、钻进参数、钻井液性能、钻具组合等数据将被视为当前“个体最优解”,基于该“个体最优解”,运用群智慧相关算法,如蚁群、粒子群算法等,去引导搜索“群体最优解”,这种策略能够加速学习过程,有望在较短时间内实现平台所有井的动态优化和钻速提升。此外,若某口井钻至某层位时发生井漏,相应的井漏数据及处理措施也可上传至平台处理器,供后续其他井的智能决策提供参考。综上所述,笔者认为,可考虑将“群智慧”策略纳入智能钻井技术构架,以帮助平台加速学习,更快完成最优钻井参数搜索及相关数据库的更新,提高平台整体作业效率及智能决策水平,以适应页岩气井工厂作业模式。

2 智能钻机

随着自动化技术、信息技术以及大数据人工智能理论的快速发展,常规钻机向自动化、智能化发展已是必然趋势。国外智能钻机技术起步相对较早,美国Hunble oil和Byron Jackson公司于上世纪40年代末就已经开始了智能钻井设备的探索,经过50年的发展,逐步形成了以Foramatic 2号自动化钻机等为代表的一系列早期智能钻井设备[9]。2004年,斯伦贝谢公司的远程控制钻井试验[10],标志着世界钻井开始步入自动化钻井阶段。2011年,国民油井公司研制了Rapid自动化钻机[11],该钻机具有一套水平—垂直管具处理系统,并配备自动化猫道,钻机占地面积小,可自行部署设计,便于运输和更快地现场装配。全自动钻井平台与新型的管具处理系统相结合,显著缩短了钻井周期,提高钻井效率。2014年,意大利Drillmec推出全新一代AHEAD液压与电动双驱动自动钻机[12],配备有“2桅”井架,或者“3桅”井架,可在钻井中实现钻柱全自动离线处理。2015年,挪威West公司研制的连续运动智能钻机投入使用,接单根时无需停钻、停泵,从而提高作业效率,实现了连续送钻,可以节约50%的钻井时间,降低钻井作业成本40%~45%,减少碳排放60%。意大利B Robotics W公司推出了Genesis自动液压钻机[13],其关键技术之一是利用长冲程液压缸实现钻柱上提下放,替代了老式的绞车,钻柱提升更敏捷、更平稳,提升速度可达1.5 m/s;此外,该钻机还有重量轻,组件少,占地面积小的特点,运行成本较低。2021年,Nabor公司宣称研发了世界第一台全自动陆地钻机[14],在没有现场作业人员手动操作的情况下,在美国Permian盆地完成了其第一口井的钻井作业,总井深6 071 m,如图2所示。

图2 Nabors研发的PACE-R801全自动陆地钻机[14]

近些年,我国的智能钻机领域处于快速追赶状态。2010年,国内知名石油装备企业,如宝鸡石油机械、山东科瑞、四川宏华和中曼石油等,开始研制与自动化钻机相配套的单体设备,已基本完成了钻台自动化产品的配套,并着手进行智能化钻机的研制与生产[15]。2014年,宝鸡石油机械有限责任公司开展了管柱自动处理系统、井口自动化工具、远程司钻等技术研究[16]。2015年,山东科瑞成功研制出9 000 m智能钻机,并交付沙特阿美公司完成6口超深井的钻井作业[17]。2021年,宝鸡石油机械有限责任公司[18]在“十三五”管柱自动化钻机研究成果基础上,突破“一键式”人机交互等多项技术,创新研制出7 000 m自动化钻机,在四川长宁—威远国家级页岩气示范区正式投入工业性试验。

目前智能钻机的“智能化水平”整体有待提升。虽然某种程度上大大减少了人力,但大部分钻机还只能称作自动化钻机,并未真正实现智能化。在当前的自动化钻机的基础上还需结合前沿人工智能理论,开发钻机故障诊断、排除及钻井参数自适应调节,以及钻井复杂情况识别及决策等控制算法与软件,从而真正实现智能钻井。钻机是个庞大而复杂的系统,基于目前钻机智能化程度,短期内实现完全智能化难度较大,可以开展单个功能模块的智能化研究。例如,学习Nabor钻机[14]的SmartDRILL系统,持续优化上扣时间,实现上扣卸扣的智能化;针对页岩气井工厂化的开发模式,重视智能钻机的小型化、轻量化、模块化研究,以满足四川山区地理环境多台钻机快速部署及安装的需求。

3 智能闭环钻井工具

智能闭环钻井是指通过井下测量设备对井底工况,如钻压、钻速、振动、流体压力、温度、地层信息等参数进行实时监测并上传,通过大数据人工智能软件对钻井参数进行动态优化,并将优化后的参数下载到井下智能执行机构,进行实时调整,提高钻井效率。此外,还应包括井下工具故障诊断及纠错等功能。智能钻杆和智能钻头是实现智能闭环钻井的关键工具。智能钻杆为井下和地面的高速双向数据传输提供保障;智能钻头可作为井下智能执行机构,根据指令优化调整自适应调节。

3.1 智能钻杆

实现地面与井下双向数据的高速传输是智能钻井的关键技术之一。智能钻杆是在常规钻杆的基础上进行改造的,使其具备数据高速传输的功能,满足井下—地面信息的双向高效传输和闭环控制流程,多采用嵌入多芯导线的方式实现。相对于钻井液脉冲、低频电磁波和随钻声波无线传输技术,智能钻杆的数据传输受钻井液与地层影响小,传输速率快、抗扰能力强,具备全天候传输信息的能力,应用前景广阔。

上世纪40年代,国外学者最先开始利用电磁感应耦合原理实现了钻杆间的非接触式数据传输。在70年代,前苏联学者研制了智能钻杆电磁信号传输系统[19]。到90年代,美国Grant Prideco公司[20]研制的高频信号传输装置,传输速率可达1 Mbps。2003年,美国IntelliServ公司[21- 22]研制出IntelliServ的信息传输钻杆下井试验样机,在美国能源部洛基山试验中心正钻的一口1 800 m井中进行了试验,获得高达2 Mbps的传输速率。2007年,IntelliServ[23]信息传输钻杆正式投入商业应用,在欧洲北海挪威海域的Troll油田的一口复杂井中,用这套系统成功地侧钻了两口水平分支井。2018年挪威CoreAll公司[24]推出一种新型智能钻杆取心工具,该工具可在钻井过程中实时将地层各种参数通过钻井液传输到地面,还能自行决定取心位置,并会自动将钻进钻头切换成取心钻头,完成取心作业。

我国也开展了大量智能钻杆方面的技术攻关,2006年,刘选朝等[25]结合有线对接技术,推出了一种智能钻杆数据与电力传送新型方式,大幅度改善钻井实时数据的传输延时性。2010年,我国海隆石油管材研究所[26]研制的智能钻杆采用了高温高压密封接头结构,此结构能适应温度-250~600 ℃、压力300 MPa的恶劣环境,有效解决了智能钻杆在密封、绝缘上存在的问题。2013年,孙浩玉等[27]对智能钻杆磁感应传输技术及其信道特性进行了实验研究,采用电容补偿方式实现了20节钻柱中115 kbps的数据传输速率。中国石油集团工程技术研究院有限公司[28]研制的智能钻杆成功开展了现场试验。

除数据高效传输外,笔者认为智能钻杆可以看作整个井眼的“神经中枢”,在智能钻杆上开设通用接口与协议,配套研发不同功能的智能外接设备,形成“智能钻柱系统”,如图3所示,可大幅度拓宽智能钻杆的应用。例如,研发电控可变径扶正器,通过智能钻杆传递指令,实现扶正器直径地面调节,解决深层页岩气超长水平段钻柱托压、卡钻问题;可研发钻井液环空压力监测装置,将其分布安装在钻柱上,实现沿钻柱的环空流动参数的实时监测,达到及时发现并锁定漏失层位的功能,为页岩气钻井井漏监测及科学、高效堵漏提供指导。

图3 智能钻柱系统

3.2 智能钻头

钻头在井下工作状态一直是学术界和工业界关注的热点。近年来,国外研发出了智能钻头,通过将电路板、传感器、存储设备、电池等封装于钻头内,实现钻进过程中钻头振动、转速、温度、压力等参数的实时监测[29]。这些监测数据后续可用于个性化钻头设计、钻井参数优化、钻具优选等研究,以提高机械钻速及单只钻头进尺。高性能智能钻头已成为石油钻头行业未来的发展趋势。

国民油井公司研发了钻头黑匣子,实现了钻头多参数实时监测[30]。哈里伯顿公司推出了Cerebro Force钻头,实现了转速、侧向位移、振动、温度、钻压和扭矩参数的高频(1 000 Hz)监测[31]。Antech公司推出了传感器地层界面识别技术,借助新一代连续管钻井技术,集成了井下钻压、扭矩和机械钻速等参数传感器和高速有线遥测技术,实现了英寸级分辨率的机械比能监测[32]。贝克休斯斯公司的自适应钻头Terr Adapt[33],能够根据实时监测结果自动调节钻头上的伸缩机构,实现PDC牙齿切削深度的调控,可有效降低粘滑及钻头震动,进而提高机械钻速和进尺,整个过程无需地面介入。

目前,受制于井下数据传输技术的限制,大多智能钻头采用存储式,即实时监测数据临时保存在存储设备里,待钻头出井后才可读取数据并进行解释。这种模式迫使后续一系列基于监测数据的分析优化工作滞后,因而降低了井下实时监测数据的价值。近年来,随着无线电磁波短传技术的进步,可考虑通过无线短传技术实现钻头数据跨越螺杆等动力钻具并上传至地面的方法,但大量数据上传至地面仍存在诸多难题。

四川盆地深层页岩钻遇复杂层位多,如须家河组地层石英含量可高达90%,地层研磨性极强,平均钻速仅2 m/h[34];部分茅口—栖霞组地层含燧石结合[35],局部地区龙潭组有玄武岩[36],以及其他软硬交错地层等,均易导致钻头钻速慢,剧烈震动,损伤严重。目前做法是针对某一复杂地层,建立钻头与地层相互作用模型及钻柱系统动力学模型,并相应研发个性化钻头[37- 47]。然而一只钻头往往无法同时适应所有的复杂层位,因而难以实现一趟钻,因此亟待进一步研发自适应智能钻头。结合前文提到的“群智慧”平台智能钻井系统,笔者建议开展智能钻头研究时,一方面将数据高速传输技术研究提上日程,例如智能钻头—无线电磁波短传—智能钻杆组合数据传输技术等,旨在将钻头工况及井底环境监测数据实时上传,为整个区块高效个性化钻头设计、优快钻井技术模板的制定提供数据保障。另一方面,采用边缘计算策略,将DSP、FPGA技术大量应用于智能钻头,提高智能钻头井下数据实时处理、优化能力,通过实时调节钻头上的控制单元(如伸缩机构等),实现钻头切削深度、切削齿倾角等自适应调节,真正实现“钻头的智能”。

4 旋转导向钻井系统

旋转导向系统开展随钻数据的实时获取、传输与处理,通过井下工具机、电、液控制元件对钻进方向进行调控,提高钻井效率和储层钻遇率。上世纪90年代,国外大型油服公司相继推出了商业化应用的旋转导向钻井系统。斯伦贝谢公司的PowerDrive系统、贝克休斯公司的AutoTrak系统已迭代至第三代,造斜率达(15°~17°)/30 m,耐温175 ℃[48]。2018年,哈里伯顿公司研制了智能旋转导向系统iCruise,该系统集成了先进的传感器、电子设备及高速处理器,具备了400 r/min转速和18°/30 m造斜能力,可大幅缩短了钻井周期[49]。2015年,中海油田服务股份有限公司打破了国外长期技术垄断,自主研发了旋转导向系统Welleader,在渤海油田成功进行海上作业,最小靶心距2.1 m[50]。川庆钻探公司CG Steer系统迭代至第二代,页岩气井实际造斜率10.5 °/30 m(最大12 °/30 m),目前已在四川页岩气、长庆页岩油和长庆致密气等地区使用40余井次,累计进尺30 088 m[51]。

四川深层页岩气地温梯度高、井下振动剧烈和高密度的油基钻井液,使旋转导向工具易失效、卡钻,造成作业成本增大;黄金靶体薄,起伏不平,是提高储层钻遇率的障碍。旋转导向系统还需要在高性能智能处理器、电子器件抗温抗压等方面开展深入研究,提高井下设备的稳定性和自适应性,最终实现根据所测得的地层参数、钻井参数自动识别地质状况,自动进行井眼轨迹设计及控制,自动对所需的钻井参数进行优化与调整,达到真正的利用科学技术手段实现智能化穿越储层,提高甜点的钻遇率。

5 连续油管钻井机器人

1996年,Norman等[52]首次提出了井下钻井机器人的概念。WWT公司发明的井下机器人直径120 mm,长度6.9 m,牵引力可达65 770 N,但相应的理论研究及现场应用情况未见公开[53]。2001年Sigmund[54]提出了獾式钻探机器人的概念,獾式钻探机器人集成了钻头、动力钻具等完整的钻井系统,但作为一种不可重复使用的勘探工具,其无法用于常规油气钻井与油气开发。2018年,国防科技大学针对钻井机器人进行了初步探索,但样机及现场应用情况未见报道[55- 56]。

笔者于2009年提出了“未来智能钻井系统”的构想,即通过智能钻井机器人携带连续油管下入井底,通过在近钻头处施加钻压、实时监测钻进参数并优化,从而实现智能钻井[57]。2013年,提出了主动螺旋驱动轮式井下钻井机器人结构方案[58- 60],如图4所示,其驱动轮和管壁/井壁之间形成一个减速机构,在不增加机器人零件的前提下,提高了机器人的减速比。2017年,通过采用自锁支撑原理,研制了双斜块大牵引力连续油管钻井机器人[61- 64],解决了由于支撑力原因导致的牵引力不足的问题,为连续油管钻井奠定了基础。2018年,实现了在机器人内部设置钻井液流道;同时,率先提出了连续油管钻井机器人牵引力、牵引速度联合控制方法,建立了连续油管钻井机器人牵引力、牵引速度联合控制数学模型[65],并研制了最新一代钻井机器人原理样机[66],完成了系列牵引力及动态破岩等关键测试[67],取得了良好的效果,如图4所示。

图4 钻井机器人动态破岩测试[67]

目前,钻井机器人的结构及控制系统设计已逐渐趋于成熟,然而,机器人钻井参数智能闭环控制技术是实现机器人智能钻井的关键。智能闭环控制是指井下机器人对钻压、钻头扭矩、工具面、钻头倾角、钻速、振动、机器人自身姿态等多项钻进参数进行实时监测,通过人工智能算法对钻进参数进行实时优化,并由智能执行机构调整钻进状态,实现钻速、井眼轨迹控制等的自适应钻井,此外,还应包括智能化故障诊断、抗干扰容错控制等。在增加智能钻井机器人导向功能基础上,有望取代旋转导向系统。此外,钻井机器人只需携带连续油管入井,在水平段中牵引连续油管并对钻头施加钻压,因而可有效避免页岩气水平井钻柱托压问题,可大幅提升机械钻速和水平段机械延伸能力,实现页岩气水平井降本增效。目前,钻井机器人智能闭环控制技术仍处于理论研究阶段,通常采用井下底部钻具的经典模型,简化井下非线性时变钻井系统的力学行为,需要克服模型参数过多或者控制模型不适配的难题。此外,现场部署钻井机器人智能闭环控制技术还面临着井下高温高压电子与液压元件耐久性、钻井机器人状态与井筒工况智能感知、钻井机器人姿态稳定高效智能控制等技术瓶颈,亟需在这些方面取得突破。

6 结论与建议

深层页岩气开发面临诸多复杂地质—工程难题,智能钻井技术及装备的推广应用,有望加速实现页岩气钻井降本增效。当前,国际上智能钻井技术仍处于发展初期阶段,为此,本文针对几项值得重视的关键智能钻井装备及工具,开展了系统调研,分析了其在页岩气开发中的关键作用,并对未来发展方向进行了展望,以期对四川页岩气安全高效智能钻井提供支撑。

(1)当前的智能钻井技术构架大多用于单井作业,针对页岩气开发的井工厂模式,智能钻井技术构架应进一步融合“群智慧”策略,以实现平台各井的数据共享、学习优化、故障及复杂应对等,进而实现整个平台的安全高效钻井。

(2)目前大部分智能钻机仅能称作自动化钻机,还需加强与人工智能理论的结合。可针对钻机不同智能模块,如作业流程排序、管柱智能装卸等,开展智能化研究,逐步实现钻机的“智能”。此外,针对山地井工厂的需要,强化小型化、轻量化研究。

(3)智能钻杆可为智能钻井提供强大的数据通讯保障。要把智能钻杆开发成万能井下通讯通道,配套研发不同功能的智能外接设备,如电控可变径扶正器、环空压力监测器等,建立“智能钻柱系统”,大幅拓宽智能钻杆的应用。

(4)现有智能钻头大多为“存储式”,应加快研发智能钻头—地面数据高速传输技术。此外,采用“边缘计算”策略,提高钻头数据的井下智能优化处理控制能力,实现钻头切削深度等破岩参数的自适应调节,提高四川页岩气复杂地层“一趟钻”钻井能力。

(5)旋转导向工具已大量用于页岩气钻井,但针对四川深层页岩气钻井高温、井下剧烈振动和高密度油基钻井液等恶劣工况,还需在高性能智能处理器、抗温抗压电子及液压器件等方面开展深入研究;此外,建议开发旋转导向系统的钻井参数调控功能,进一步实现提速增效。

(6)连续油管智能钻井机器人是解决页岩气超长水平段钻柱托压问题的方法之一。然而,钻井机器人智能闭环控制技术仍处于理论研究阶段,还需针对井下底部钻具动力学行为、机器人控制模型适配性、高温高压电子与液压元件耐久性、钻井机器人状态与井筒工况智能感知,以及机器人姿态稳定高效智能控制等方面加强研究。