纯氧制气装置改造情况总结

2022-03-30车艳妮

车艳妮

(山西晋丰煤化工有限责任公司, 山西晋城 048400)

山西晋丰煤化工有限责任公司闻喜分公司(简称闻喜公司)设计产能为液氨18万t/a、甲醇6万t/a、尿素30万t/a、副产硫黄1 100 t/a。闻喜公司目前采用固定床间歇气化工艺生产半水煤气,用于生产合成氨和甲醇。间歇气化工艺技术落后,产品能耗高,生产成本高,三废排放量大,环保设备投入和运行成本较高。为降低生产成本,发挥装置的能力,扭转企业经营局面,闻喜公司于2018年年底开始进行纯氧连续气化技术改造,新上4台Φ3 000 mm纯氧气化炉代替原有4台间歇气化炉,纯氧连续气化工艺与传统的间歇气化工艺相比,具有流程简单、煤种适应性广、产气量大、各项消耗低、节能环保等优点。采用纯氧连续气化工艺后,可以使用6~40 mm的无烟小粒煤为原料,提高碳转化率,灰渣残碳质量分数≤5%,降低煤耗和蒸汽消耗,大幅降低生产成本,而且不再排放吹风气,减少环境污染。

1 技术优势

纯氧连续气化工艺具有以下技术优势:

(1) 气化剂有效成分含量高,气化炉热效率高。

固定床间歇气化工艺气化剂为空气,空气中的惰性气体N2对煤气成分造成一定的影响。N2在气化炉中不参加任何的化学反应,却降低了反应物的浓度,从而降低了有效反应利用率的效率,使气化炉出气温度升高,带走气化炉床层热量,造成气化炉一定程度的显热损失。纯氧连续气化的气化剂为纯氧和蒸汽,生成的煤气中几乎没有N2,所以煤气中有效成分含量高,有效气(CO+H2)体积分数≥80%。因为没有N2入炉,气化过程中反应效率大幅度提高,从而也消除了以N2为载体的显热损失和对有效反应的干扰影响,大大提高了煤气炉的气化效率和热效率,使水煤气有效成分含量提高,煤气的体积得到一定的浓缩,综合能耗相应降低。

(2) 原料煤粒径小,消耗成本大幅降低。

固定床间歇气化炉原料煤粒径为10~100 mm,纯氧造气炉原料煤粒径为6~40 mm。碎煤来源广、成本低,原来以燃料煤价格销售的碎煤可以作为纯氧制气的原料煤使用,大大提高了资源利用率,大幅度降低了原料采购成本,经济效益显著。

(3) 工艺流程简化,配置优化。

与固定床间歇气化工艺相比,纯氧连续气化工艺流程减少了吹风、下吹、二次上吹、吹净等阶段,工艺流程大大简化,液压工艺阀门数量减少75%左右,动静密封点大量减少,设备故障率大大降低,设备稳定运行周期大幅度提高。

(4) 环保优势明显。

与固定床间歇气化工艺相比,纯氧连续气化工艺取消了吹风气回收装置,无外排放气体,环保效益明显,灰渣残碳质量分数为7%左右,资源利用率大大提高。

(5) 装置安全性大大提高。

近几年,吹风气回收装置发生爆燃的事故时有发生[1-2],对企业及员工的财产和生命安全造成极大危害。取消吹风气回收装置后整个装置系统安全性大大提高。

2 工艺设计条件

2.1 设计要求

(1) 装置设计单炉产气体积流量≥9 000 m3/h。

(2) 装置生产负荷率为50%~110%。

(3) 装置年操作时间为8 000 h。

(4) 灰渣残碳质量分数≤5%。

2.2 设计参数

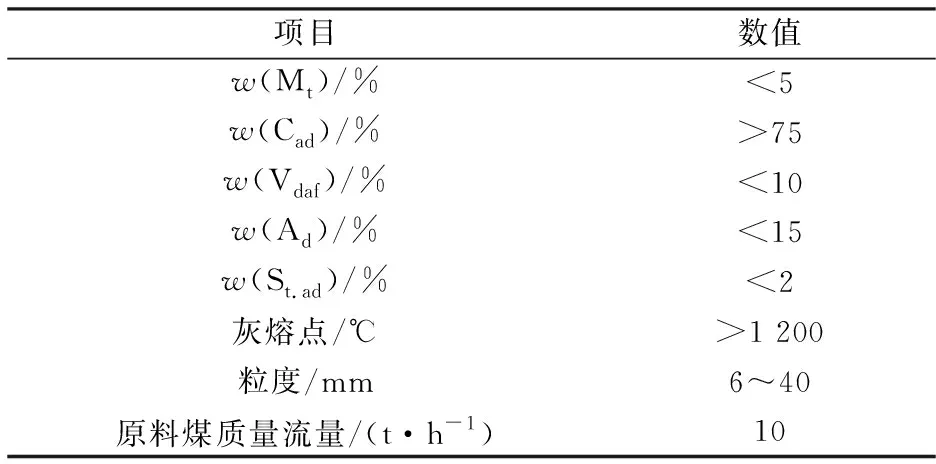

原料煤煤质情况见表1[3]。

表1 原料煤参数表

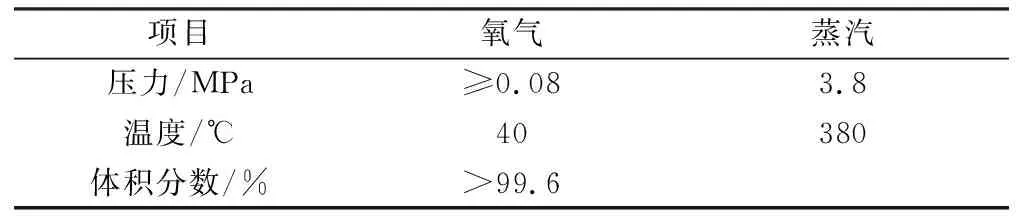

气化剂氧气体积流量为6 200 m3/h,蒸汽质量流量为10.3 t/h,其他参数见表2。

表2 氧气和蒸汽参数表

纯氧连续气化工艺煤气组分见表3。

表3 煤气组分 %

3 工艺流程

原料小粒煤由煤仓进入自动加煤机,自动定时、定量地加入气化炉中。气化剂氧气来自空分工序, 蒸汽来自外管网和自产蒸汽。氧气和蒸汽经计量和比例调节进入混合罐中混合,温度控制到180 ℃进入气化炉底部,在炉内高温条件下,与小粒煤进行氧化还原反应,连续生产水煤气。

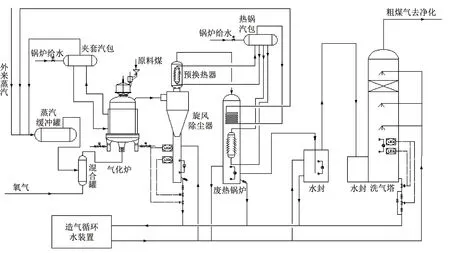

反应生成的水煤气温度为450~550 ℃,自炉顶排出,经过高效旋风除尘器进行除尘后[3-4],进入防堵塞高效组合式热量回收装置。从高效旋风除尘器出来的高温煤气先进入设置在除尘器上部的预换热器,含细尘煤气与换热管接触碰撞,灰尘落入旋风除尘器中回收处理,高温煤气部分热量被回收后进入主换热器。主换热器为二段式,上段为过热段,下段为蒸发段,预换热器和主换热器蒸发段副产的0.2 MPa的蒸汽进入主换热器的上段过热。过热后蒸汽去造气炉系统。回收热量后的煤气温度为150~170 ℃,进入净化洗涤塔底部,在塔中用来自造气污水处理系统的闭路循环冷却水喷淋冷却洗涤,将其冷却到40 ℃并洗涤其中夹带的尘埃和焦油后,进入水煤气总管去后续工段。纯氧连续气化的工艺流程见图1。

图1 纯氧连续气化工艺流程图

4 改造内容

经测算,厂房高度基本满足要求,新建气化炉在原位置安装。造气厂房共4层,层高分别为:5.5 m、12.5 m、19.5 m、25.5 m。其他旧设备基础全部拆除,地基处理后,重新施工建设。

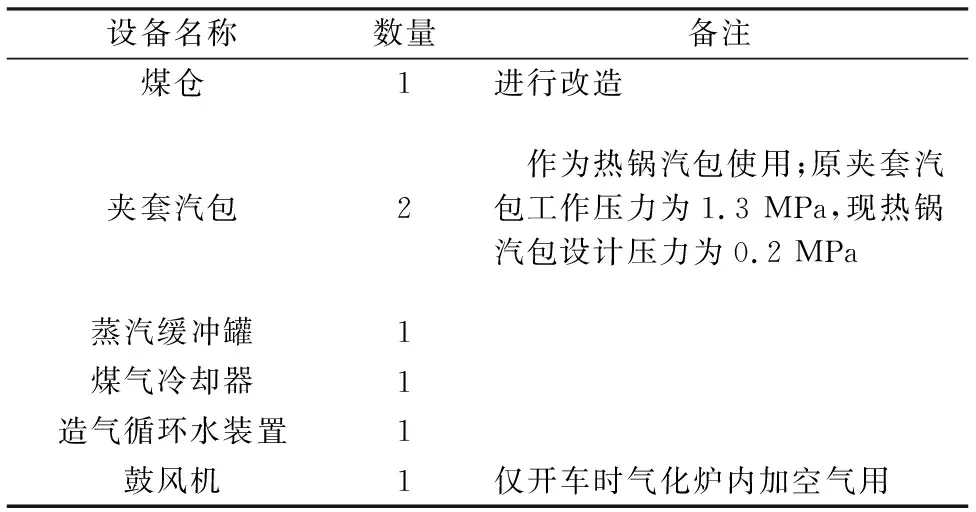

利旧设备见表4。

表4 利旧设备表

改造后每套纯氧制气装置主要设备共59台,设备规格和技术条件见表5。

表5 主要设备一览表

改造前后常压固定床间歇炉和纯氧制气装置运行情况对比见表6。

表6 改造前后工艺运行情况对比表

5 结语

该纯氧制气装置于2019年12月30日通过72 h运行考核,有效气 (CO+H2)体积分数达80%以上,比间歇造气炉提高10百分点。单炉产气体积流量达9 200 m3/h,比间歇造气炉提高1 000 m3/h。蒸汽分解率大于66%,比间歇炉提高16百分点左右,造气循环水池液位下降,解决了夏季造气循环水池液位高的问题。吨氨原料煤耗为1.089 t,比间歇炉低约50 kg,原料煤成本大幅下降。灰渣残碳质量分数为4.0%~5.5%,比间歇炉降低14百分点左右,煤炭利用率大大提高,1 000 m3有效气耗氧208 m3左右。通过此次纯氧制气改造,各项工艺指标得以优化,各项消耗大幅下降,使造气装置节能、高效运行。