机械球磨法制备ITO粉体及其光与电性能研究

2022-03-30彭浩源朱协彬曾墩风

彭浩源,刘 宁*,朱协彬,曾墩风

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.芜湖映日科技股份有限公司 技术部,安徽 芜湖 241000)

氧化铟锡(ITO)作为透明导电氧化物中应用最为广泛的氧化物,是一种锡掺杂、高简并得n型透明导电氧化物。其具备出色的导电性,在紫外光区(200~400 nm)具备高吸收率,在可见光区(400~800 nm)具备优异的透射功能,在近红外光区(800~2500 nm)可以大部分反射光源等性能,被充分应用到液晶显示屏、发光二极管、车辆玻璃去霜、高层建筑玻璃用墙以及太阳能电池等方面。目前对于制备ITO粉体的方法大致可分为六类,分别为液相共沉淀法[1]、水热法[2]、溶剂热法[3]、溶胶-凝胶法[4]、喷雾热解法[5]、机械球磨法[6]。张久兴等[1]采用液相共沉淀法制备出晶化良好的立方相氧化铟结构的In2O3和SnO2固溶体;朱协彬等[7]以共沉淀法为主,微波为辅的综合方法在温度800 ℃情况下煅烧1 h得到纳米级ITO粉末。但是该方法在制备过程中常使用铟、锡盐溶液作为原料进行制备,这就引入了像氯离子的杂质,对杂质的洗涤过程颇为麻烦,不仅会增加成本,而且会对环境造成污染;张怡青[2]通过水热法在水热温度140 ℃反应12 h得到230 nm的立方形貌的ITO粉体,并具备优秀的结晶性与低电阻性能。水热法生产效率低下,且对设备要求严格,例如需要耐高温、高压等特性。彭祥[3]通过溶剂热法在乙二醇与乙醇体积比为4∶1时制备出电导率最高的立方状ITO纳米粉体;肖桂英等[8]采用溶剂热法制备ITO过程中发现,改变溶剂热反应所需温度可制备出尺寸和形貌可控的ITO粉体。溶剂热法与水热法相似,生产效率低且无法避免对环境造成一定程度上的污染;Silva等[4]则利用溶胶-凝胶法在Ar气氛中制备出八面体形貌的ITO颗粒。此方法采用醇溶液作为原料进行制备,价格昂贵且存在一定毒性,在烧制过程中需要耗费大量时间,效率低;周朝金[5]利用喷雾热解法找到相适应制备工艺制备出球形的纳米粉末。此方法常需在高温且充入气体进行保护的情况下才可制备出粉体,对设备的要求严格且生产过程较为复杂;Liu D等[6]在氧化锡粉末中加入立方相氧化铟粉末,然后以直径为25 mm的氧化锆磨介通过机械球磨法制备出六方相ITO粉体。机械球磨法因方法快捷并可一次性大量生产,目前是工业上使用最为频繁的生产ITO粉体的方法,可以通过控制球磨速度、磨介等因素来得到不同粒径的粉体,设备简单且易于操作,对环境几乎没有污染。随着科技发展对半导体需求的增加,目前国内外不仅利用机械球磨法制备了氧化铟与氧化锡质量比为9∶1的ITO粉体,而且成分质量比为97∶3、93∶7、80∶20的产品也大量投入生产,但这些不同质量比产品的生产参数是不一样的,且对这些新型质量比产品的生产工艺对其粒径、性能的研究跟不上发展的步伐,所以需要积极探索机械球磨法的生产工艺对类似氧化铟与氧化锡质量比为97∶3的产品的影响。

研究采用机械球磨法,以金属铟锭与氧化锡粉末为原料,采用水热法制备立方相氧化铟粉末,通过球磨机以无水乙醇为溶剂,柠檬酸为分散剂,通过改变磨介直径、球磨速度与固含量制备出无杂质、球形形貌、结晶性良好、导电性优异的立方相ITO粉体。研究了磨介直径、球磨速度与固含量对ITO粉体晶型与形貌的影响,对制备出的产物进行光学性能与电学性能分析。此研究为制备出立方相ITO粉体提供了新的参考数据。

1 实验部分

1.1 实验药品与检测仪器

金属铟锭(纯度>99.99%)与氧化锡粉体由芜湖映日科技股份有限公司提供;去离子水由实验室自备;其余实验药品均购于国药集团化学试剂有限公司,其中包括分析纯类的硝酸、氨水、柠檬酸、无水乙醇以及聚乙二醇20000的优级纯。

Bruker-AXS D8型X射线衍射仪(XRD),工作电压与电流分别为40 KV与40 mA,扫描范围为10°~90°,扫描步长为0.03,常温工作环境,Cu靶,Kα为入射源;日立S-4800型扫描电镜;利用模压机将等质量15 g粉末按照相同压力(15 MPA)使用自制模具压制成圆形素胚,利用FT-340型四探针电阻仪进行电阻测量,测量电流值为100 μA;UV-3600型紫外-可见分光光度计,扫描范围200~800 nm;Kubo-X1000型比表面积孔径分析仪;Bettersize 2000 激光粒度分布仪;NitonXL 2800型手持X射线荧光光谱分析仪。

1.2 ITO粉体的制备

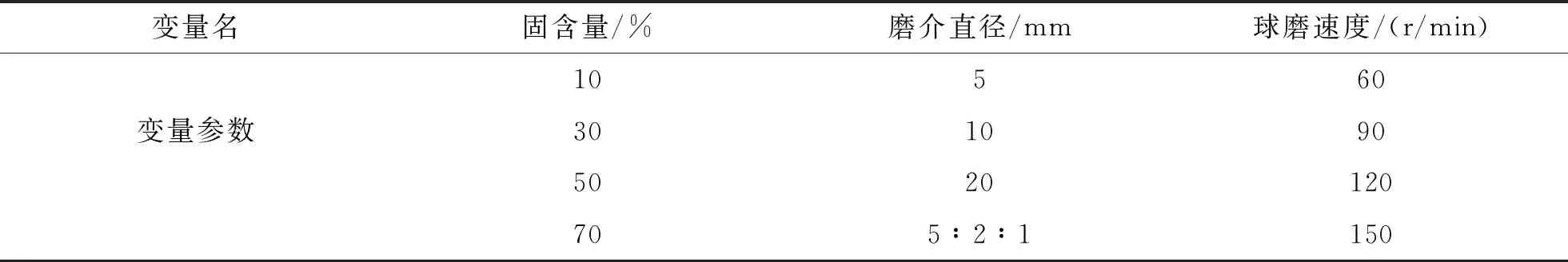

利用水热法将铟锭与硝酸反应,然后加入去离子水配成1 mol/L的硝酸铟溶液,氨水作为沉淀剂与硝酸铟溶液按照沉淀过程方程式,通过水热法在70 ℃环境下生成氢氧化铟白色沉淀。直到溶液pH=7为止,搅拌1 h后陈化24 h,并利用实验室自备的去离子水洗涤,抽滤多次,无水乙醇醇化多次,放入鼓风恒温干燥箱进行100 ℃干燥10 h,随后研磨放入坩埚中,于马弗炉里700 ℃煅烧2 h,得到淡黄色的氧化铟粉体。将制备好的氧化铟与氧化锡按质量比97∶3加入5%质量的柠檬酸做为分散剂,溶于无水乙醇中,与氧化锆磨介一起放入氧化锆球磨罐中,其中氧化锆磨介与氧化铟粉末和氧化锡粉末总质量的质量比为10∶1,球磨24 h得ITO浆料,抽滤洗涤后进行100 ℃干燥10 h得到ITO粉体。并通过控制变量法筛选出制备ITO粉体的最佳参数,控制变量法变量参数如表1所示,其中5∶2∶1为直径分别为5 mm、10 mm、20 mm的磨介质量比。

表1 实验变量参数

2 结果与讨论

2.1 In2O3粉末的物相与形貌分析

水热法制备氧化铟粉末的XRD谱图如图1所示。由图1可知,在2θ分别为21.5°、30.5°、35.5°、51.0°和60.6°的地方均出现了明显的衍射峰,并将这些衍射峰所对应的晶面显示在图上,通过与标准卡片PDF71-2195对比可以发现,这些峰与卡片完全吻合,上述衍射峰分别对应于In2O3的几个特征衍射峰 d211、d222、d400、d440、d622,且没有出现其他物质的衍射峰。因此,可以判定制备的氧化锢晶体为立方相的结构并且纯度很高,但是图谱的毛刺现象较多,结晶度较差。对制备的氧化锢晶体进行能谱分析发现,In元素与O元素重量比与氧化铟理论元素重量比相对应。

图1 氧化铟粉末XRD谱图 图2 氧化铟粉末SEM分析图

氧化铟粉末的SEM分析图如图2所示。由图2可以看出,制备的氧化铟粉末呈现出近球形团簇形貌,存在一定的团聚现象,通过粒度与比表面积测试,结果显示制得的氧化铟粉末粒径分布范围广泛,平均粒径达到1.664 μm,比表面积为9.345 2 m2/g,由此可知通过水热法制备的氧化铟粉末粒径较大,团聚现象存在,为球形形貌的立方相结构。

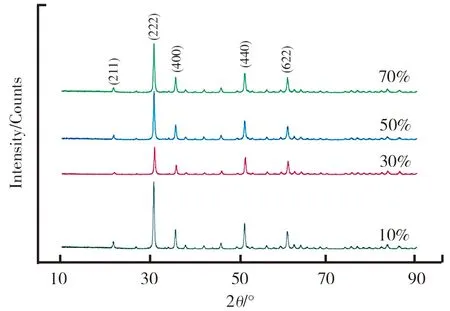

2.2 固含量对制备ITO粉体的影响

不同固含量(10%、30%、50%、70%)情况下制得的ITO粉体的XRD谱图如图3所示。从图3可以看出,固含量的多少并不会影响ITO粉体的立方相结构。图3中没有观察到Sn以及锡的复合物的衍射峰,将图谱与上述标准卡片对比可知,氧化铟特征峰均向右轻微偏移。此现象是由于Sn的元素直径小于In的元素直径,且Sn元素已经渗入到In2O3的晶格中,并以复合物的形式出现形成ITO。通过手持XRF测出氧化铟与氧化铟质量比为97∶3。并从图3中分析得出,固含量30%情况下特征峰的强度均小于其他固含量所对应的特征峰,表明此情况下制备的粉体粒径最小,与下述粒度分析仪所测数据皆为一致。与图1相比,球磨后的粉体粒径都有所减小且未出现较大的噪音,结晶度均有所提升。伴随着固含量的变化,粉体的结晶性能有所差异。通过比表面积孔径分析仪与激光粒度分析仪测试得到10%、30%、50%、70%固含量情况下制备ITO粉体的平均粒径分别为0.171 μm、0.113 μm、0.159 μm、0.667 μm,比表面积分别为20.413 2 m2/g、20.043 1 m2/g、11.814 0 m2/g与9.841 3 m2/g,与XRD谱图与Scherrer公式[9]计算值相一致。

图3 不同固含量所制备的ITO粉体XRD谱图

不同固含量所制备的ITO粉体的SEM图如图4所示。由图4可知,随着固含量的增加,ITO粉体从类球状逐渐转变为棒状,团聚现象也有所增加,与上述得到的粒径情况相一致,30%固含量所得颗粒粒径最小,且分散性较好。通过机械球磨法制备的ITO粉体粒径与氧化铟粒径相比变小很多,且分散性更好,颗粒形状也有所变化。

图4 不同固含量所制备的ITO粉体的SEM图

ITO粉体光学性能随着固含量的变化趋势如图5所示。从图5中可以看出,不同固含量制备的ITO粉体在可见光区透过率都超过80%,其中固含量10%可见光透过率平均值达到93.32%,固含量50%可见光透过率平均值最低达到81.15%。但在紫外光区则有不同结果,固含量为30%制备的ITO粉体对紫外线吸收率最高,综合比较固含量30%情况下制备的粉体光性能是最好的。

图5 不同固含量所制备的ITO粉体的光学性能变化趋势图 图6 不同固含量所制备的ITO粉体的电阻柱状图

ITO作为一种N型透明导电氧化物,既具备优异的导电性能,又有可靠的光学性能,是一种宽禁带氧化物[10]。锡元素占据在铟元素晶格中,使得能带间隙变大,导带自由电子浓度提高,莫斯-布尔斯坦模型可解释能带间隙与载流子浓度关系,可表示为式(1)[11]:

(1)

ITO粉体电阻随着固含量的变化柱状图如图6所示。ITO作为一种半导体,粉体的电阻值分别受到3个因素的影响,第一个因素是制备的粉体自身的电阻值∑Rg,对于本实验而言ITO是由固定的氧化铟与氧化锡质量比球磨所得,为一个标准值,对实际电阻影响可忽略不计;其次为粉末与粉末之间接触而产生的电阻∑Rc,亦可成为直接接触电阻;第3个因素是颗粒夹层接触的位垒电阻∑Rb。这两个电阻值对于粉体实际电阻影响较大,实际电阻R为三者之和,即R=∑Rg+∑Rc+∑Rb[12]。

通过比表面积孔径分析仪与激光粒度分析仪测试得到30%固含量情况下制备ITO粉体平均粒径为0.113 μm,比表面积达到20.043 1 m2/g,其粒径尺寸最小,使得其制备的粉体间隙更小,结合更为紧密,∑Rc和∑Rb的值在一定程度上有所减小,使得总和R值也随之减小。

因此,在固含量为30%条件下,可得到电阻最小、可见光透过率最高、紫外光吸收率最高的ITO粉体,即制备ITO粉体的最佳固含量为30%。

2.3 磨介直径对制备ITO粉体的影响

固含量30%情况下不同磨介直径(5 mm、10 mm、20 mm以及三者混合重量比为5∶2∶1)在球磨转速120 r/min情况下制得的ITO粉体的SEM图如图7所示。由图7可知,随着磨介直径的增大,ITO粉体颗粒粒径在逐渐变小,均有一定数量的团聚块体出现,随着磨介直径的增加,棒状颗粒的形成数量也在增加,粉体均由棒状与类球状粒子构成。

图7 不同磨介直径所制备的ITO粉体的SEM图

不同磨介直径下制备的ITO粉体光学性能分析图如图8所示。从图8中可以看出,不同磨介直径制备的ITO粉体在可见光区具备高透过率,其值都超过80%。其中磨介直径为5 mm时,所得粉体在可见光区透过率最高达到91.6%;而磨介直径为10 mm时,所得ITO在可见光区透过率平均值最低为81.71%。但在紫外光区则有不同结果,磨介直径为10 mm制备的ITO粉体对紫外线吸收率最高,远远好于其他磨介直径所得粉体表现,其次为混合比为5∶2∶1磨介制备的ITO粉体,10 mm磨介直径制备的ITO粉体既有高的可见光透过率,又对紫外线吸收率高。综合比较之下,10 mm制备的ITO粉体对紫外线吸收率以及可见光透过率都有优异的表现。

图8 不同磨介直径所制备的ITO粉体的光学性能变化趋势图 图9 不同磨介直径所制备的ITO粉体的电阻柱状图

不同磨介直径下制备的ITO粉体电阻柱状图如图9所示。由图9可知,ITO作为n型半导体,其电阻率可表示为式(2)[13]:

(2)

式中,n、e、μ分别对应载流子浓度、电子电荷量的绝对值、电子迁移率。ITO粉体的电子迁移率μt由马西森定律[14]可表示为式(3):

(3)

式中,μg、μ1分别表示晶界散射的迁移率和杂质离子散射的迁移率。本实验中固定了锡掺杂比,而锡浓度决定了n值即载流子浓度值,也决定了μ1的值,可以相对应看作一个定值,所以此时ITO粉体的电阻由μg决定,此时晶界散射受到所制备的ITO粉体的粒径与制备ITO素胚时压片导致的致密度两个因素的影响。当所得晶粒粒径增加或者压片导致素胚结构致密时,μg增加,从而对应ITO电子迁移率μt增加。根据式(2)可知,电子迁移率与电阻率成反比,若电阻率降低,在此反应为电阻值降低。

根据粒径测试得到磨介直径为5 mm、10 mm、20 mm以及混比5∶2∶1时ITO粉体平均粒径分别为150 nm、150 nm、130 nm以及130 nm,相差很小,此时电阻最低的是磨介直径10 mm所制备的粉体电阻,为12.7 Ω,即表示10 mm制备的ITO结构更加致密,使得颗粒间空隙减少,电阻减小。

2.4 球磨速度对制备ITO粉体的影响

固含量30%,磨介直径为10 mm情况下不同球磨转速(60 r/min、90 r/min、120 r/min、150 r/min)制得的ITO粉体的SEM图如图10所示。由图10可知,随着球磨速度增加,晶粒分散性逐渐变好,因为随着球磨速度的增加,大颗粒之间的小颗粒离心力增强,使得团聚体瓦解成小颗粒分散出去。短棒状形貌的颗粒逐渐变少,并通过Nanomeasures模拟出颗粒粒径逐渐变小,与粒径测试结果几乎一致。

图10 不同球磨速度所制备的ITO粉体的SEM图

不同球磨速度下制备的ITO粉体光学性能分析图如图11所示。从图11中看出,不同球磨速度制备的ITO粉体在可见光区透过率与上述不同磨介所得粉体性能相同,都超过80%,其中当转速达到90 r/min时粉体的可见光透过率达到96.6%,当球磨转速为60 r/min、90 r/min、120 r/min、150 r/min时的粉体平均透过率分别为93.32%、96.6%、81.71%与95.91%;但在紫外光区则有不同结果,球磨转速为120 r/min制备的ITO粉体对紫外线吸收率最高为93.9%,其次为150 r/min制备的ITO粉体;综合比较可知,120 r/min球磨转速制备的ITO粉体既有高的可见光透过率,又对紫外线吸收率高。

图11 不同球磨速度所制备的ITO粉体的光学性能变化趋势图 图12 不同球磨速度所制备的ITO粉体的电阻柱状图

不同球磨速度下制备的ITO粉体电阻柱状图如图12所示。由图12可知,根据粒径测试得到球磨转速为60 r/min、90 r/min、120 r/min、150 r/min的ITO粉体平均粒径分别为160 nm、140 nm、130 nm以及120 nm。随着速度的增加,所得粉体粒径在逐渐减小,其电阻值也在速度最大的两者之间产生较好的效果,其中120 r/min情况下导电性最好。随着球磨速度的增加,粉体颗粒间的气体被赶出的速度加快,使得粉体间空隙减少,颗粒与颗粒之间紧密相连,夹层接触的位垒电阻减小,整体R减小,所以导电性能得到提高。

3 结 论

以金属铟锭与氧化锡为原料,采用机械球磨法成功制备出分散性较好的亚微米级别的立方相ITO粉体,固含量对于粉体形貌的影响较大,随着固含量的增加(从10%升至70%),ITO粉体的形貌由类球状向棒状转变。30%固含量时的粉体光学性能与电性能最好,紫外光吸收率达到92%,可见光透过率达到90%,电阻为16 Ω。

磨介直径与球磨速度在一定程度上影响着粉体的光学性能与电性能,在固含量为30%,磨介直径为10 mm,球磨转速为120 r/min时,可得到130 nm左右、导电性优异、可见光透过率高、紫外光吸收率高的亚微米级别粉体。