无功功率补偿在岸边集装箱起重机上的应用

2022-03-29曹逸荣刘乾枭

曹逸荣 刘乾枭 刘 彬

1上海交通职业技术学院 上海 200314 2南通特尔浦检测服务有限公司 南通 226001 3上海振华重工集团有限公司 上海 200125

0 引言

岸边集装箱起重机(以下简称岸桥)通常包含主驱动回路及辅助回路。主驱动回路包括整流、逆变、变频等环节用于驱动主驱动电动机。辅助回路包括控制回路、辅助电动机、投光灯、步道灯等设备,用以控制主驱动回路及相关辅助设备,可见岸桥的感性负载占比较高,使得大量的电能作用于感性负载产生无功功率,导致整机运行的功率因数较低。较低的功率因数使得线路中的电压存在压降、供电质量降低、违背节能减排的问题。另一方面,部分岸桥标准规格书内明确注明其设备的功率因数应大于0.9或0.95,有必要采用无功功率补偿技术提高岸边集装箱起重机的功率因数。

目前,针对岸桥的工况有2种用以提高起重机功率因数的无功功率补偿方案。

1)利用驱动回路中的IGBT动态的调节感性负载,提高功率因数。文献[1]阐述了基于TMGE系统的动态无功功率补偿技术方案,利用高压侧电源检视表(PQM)检测无功电流,并以模拟量的形式传输至IGBT整流器。IGBT调节无功电流,实现感性负载与容性负载的相互抵消,达到降低无功功率的目的,使得系统功率因数提高。需要注意的是,该方案中的IGBT较为特殊,其特点在于:无论IGBT是否处于工作状态,都能自动调节无功电流,达到无功功率的调节。这种动态无功功率补偿效果较好,但对驱动系统的硬件配置有一定要求,成本上不可控。同时,有一定的技术壁垒存在,无法大范围的推广使用。

2)在辅助回路中并联电容,实现功率因数的提高。采用该方案的主要原因在于,主驱动回路仅可实现岸桥工作时的整机系统的功率因数提高。当起重机处于待机状态时,主驱动无法实现无功功率补偿,但是辅助回路仍旧存在大量感性负载,产生无功功率,导致整机的功率因数较低。为解决上述功率因数较低的问题,通常较为普遍的技术方案为:在辅助回路处并联电容,解决设备待机时功率因数较低的问题。

2 功率因数补偿柜的相关参数匹配

2.1 补偿电容计算的理论基础

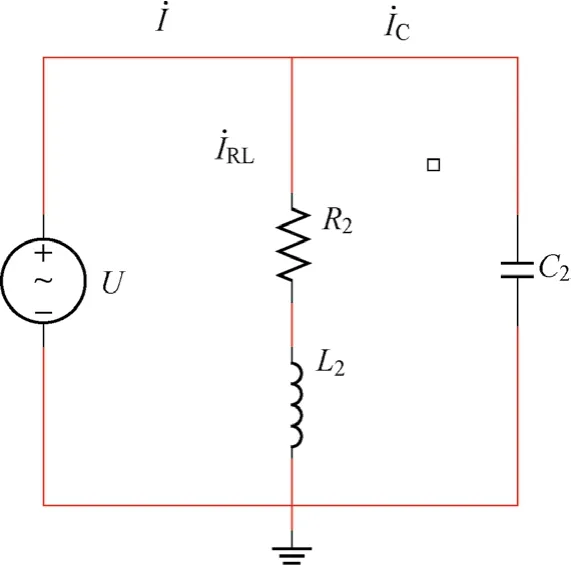

图1为基于岸桥系统架构所搭设的最简电路模型。在该模型中U为辅助变压器二次侧输出,R2与L2分别为变压器二次侧输出侧的阻抗与感抗。当模型回路中未并入电容之前,输入电流与负载电流RL相等。RL与电源U之间的相位差为φ1。并入电容C2后,负载电流IRL减少的同时C增加,RL和C之间的和为输入电流,输入电流I与电源之间的相位差为φ。

图1 基于岸桥系统架构所搭设的最简电路模型

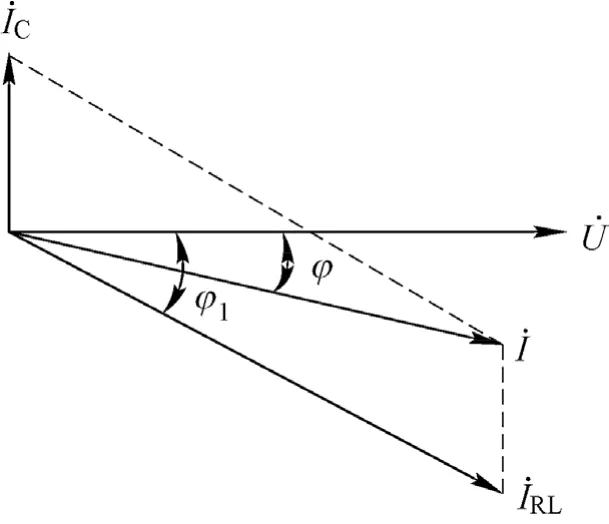

由图2可知,φ<φ1,则有 cosφ>cosφ1,故并联电路后有功功率由P1提高至P。

图2 相位差图解

由图1可知,当并联电容后,RL的有功分量与输入电流的有功分量相等,可得

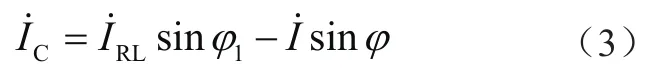

RL的无功分量减去C的无功分量等于的无功分量,可得

整理得

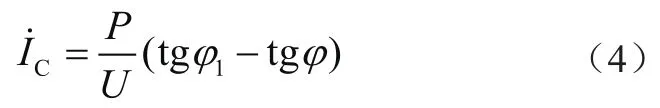

联立式(1)与式(3)可得式(4)

又因电容电流电压之间的关系为

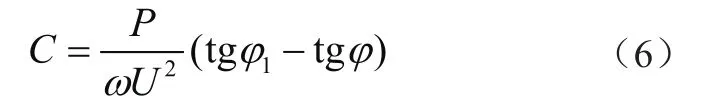

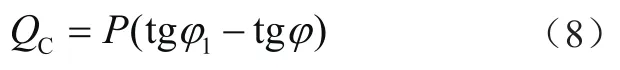

联立式(4)、式(5)可得补偿电容容量

式中:φ1为初始情况下的相位差,φ为并联电容后的相位差,ω为频率,P为功率,U为电压。

又因电容的计算公式为

联立式(6)、式(7)可得无功功率补偿为

2.2 补偿电容容量及补偿无功功率计算

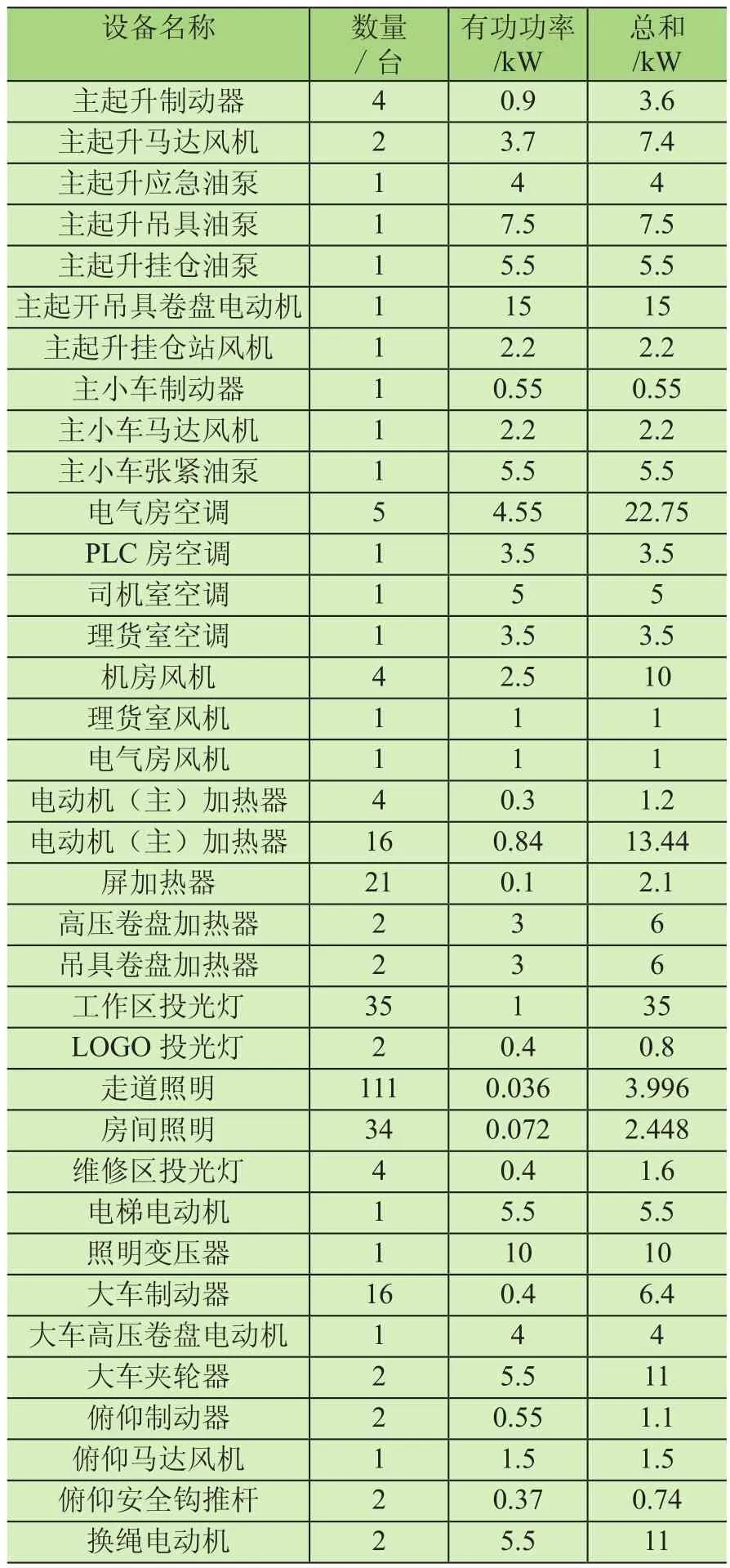

由于补偿电容的作用是补偿辅助变压器二次侧的感性负载的无功功率,应先计算岸边集装箱起重机辅变二次侧满载情况下的有功功率。按照目前的工况,依据表1可得辅变二次侧最大有功功率为224 kW。

表1 设备功率参数

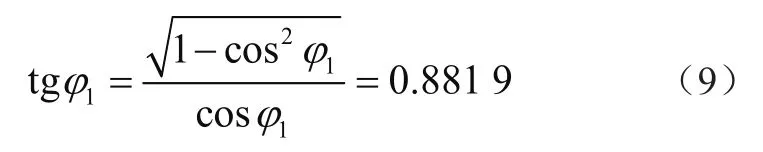

负载端自然功率因数cosφ1=0.75,补偿后的功率因数为 0.9<cosφ<0.95。

当 cosφ1=0.75 时

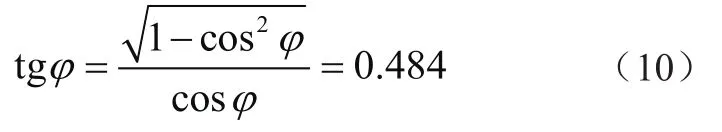

当 cosφ=0.9 时

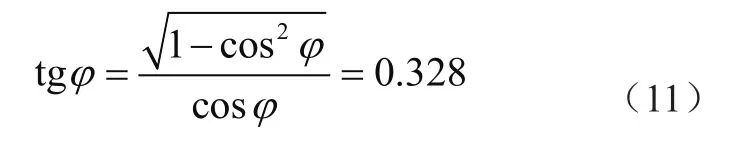

当 cosφ=0.95 时

当辅助变压器二次侧电压U为AC380V时,工频为50 Hz的条件下,角频率为

ω= 2πf= 2×50π

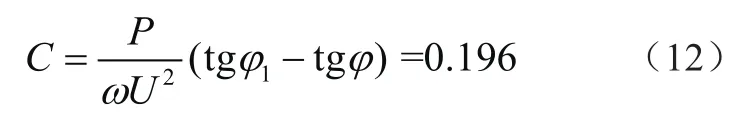

为确保功率因素提升至0.9,则补偿电容容量为

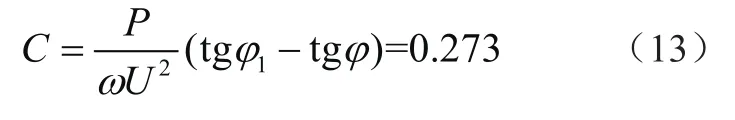

为确保功率因素提升至0.95,则补偿电容容量为

通过上述计算及推导可得,为确保功率因数从0.75提升至最少0.9,功率补偿设备的补偿电容的容量的理论值区间范围为0.196 F<C<0.273 F。

通常为更快的帮助设计人员确定无功功率补偿设备的型号,则需要确定需补偿无功功率这一重要参数。该参数可通过以下过程完成计算:

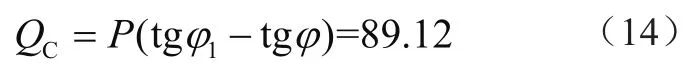

当功率因数提升至0.9时,需补偿的无功功率为

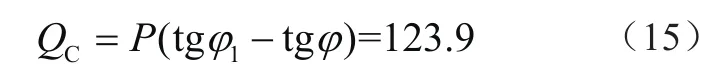

当功率因数提升至0.95时,需补偿的无功功率为

通过上述计算及推导可得,为确保功率因数从0.75提升至最少0.9,功率补偿设备无功功率补偿容量的理论值区间范围是为 89.12 kVAR <Qc <123.9 kVAR。

基于取大不取小的原则,岸桥辅助变压器二次侧输出端添加的无功功率补偿设备的补偿电容容量应当大于0.273 F,无功功率补偿容量应当大于123.9 kVAR,即可满足设计要求。通常无功功率补偿容量选取150 kVAR。

2.3 功率补偿设备的分段设计工况

前文所述中辅助变压器二次侧最大有功功率为224 kW,但当设备实际进行抓箱作业时,不同工况的情况下,其有功功率是不同的。例如当集装箱起重机在日间作业时,所有的投光灯步道灯都需要关闭,而晚间所有的灯具又需要亮起。再如后大梁挂舱液压缸、高速制动器等设备是间歇性工作,故整机有功功率一直处于动态变化。无功功率补偿柜的无功功率补偿也必须动态地随着设备的工况进行变动,避免电容的过补偿导致元器件烧毁等问题。动态的无功功率补偿又分为线性动态补偿和非线性的动态补偿两种。针对岸桥的工况可采用非线性的动态补偿即可。将无功功率补偿分为几个区间,当设备在不同的有功功率情况下,动态的调整无功功率补偿。

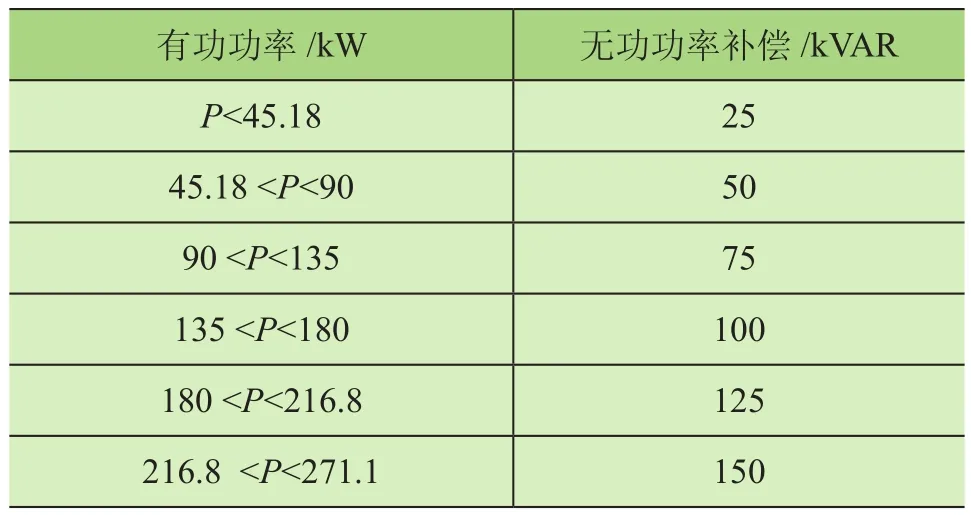

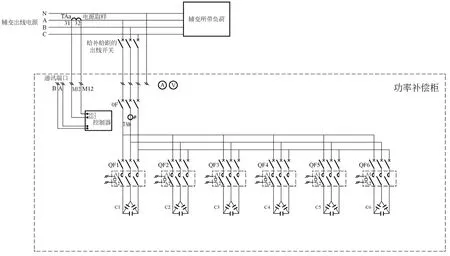

表2为基于上文中的计算和推导设定,结合图3岸桥常见的功率因数补偿柜方案所作的对应表。表中无功功率补偿依照无功功率补偿的最大值150 kVAR均分了6个区域,随着无功功率补偿值的变化设定有功功率的阈值。例如,当整机有功功率小于46 kW时,无功功率仅需要补偿25 kVAR,而当整机有功率大于45.18 kW但小于90 kW时,无功功率补偿需切换至50 kVAR。后续依次类推。

表2 有功功率和无功功率补偿对应表

图3 岸桥常见的功率因数补偿柜方案

为使得无功功率补偿按照表3的区域划分实现动态补偿,还必须在岸桥辅变二次侧增加电流取样点,该取样点的作用是将所检测到的电流反馈至无功功率补偿系统中的控制器。控制器接收到电流采样信号后,基于算法输出信号控制接触器的开闭,进而控制了投切电容容量的目的。当然,也可以将电流采样信号反馈至PLC,由PLC控制电容的投入量。具体方式按项目工况实施。

3 结语

综上所述,无功功率补偿的电容容量补偿及无功功率补偿容量都可通过相关公式计算获得。计算过程及所获得的数值可供相关设计工程师参考。但就无功功率补偿的产品本身而言,其技术难点在于信号调理、数据采集、对数据进行处理等环节,最终实现高精度的动态补偿。