考虑前后缓冲区的地面锁站动态调度仿真分析*

2022-03-29张凯武彬张煜尹星

张 凯 武 彬 张 煜 尹 星

1天津港第二集装箱码头有限公司 天津 300450 2武汉理工大学交通与物流学院 武汉 430063 3武汉理工大学韶关研究院 韶关 512000

0 引言

近年来,国际贸易量逐年增加,一些大型港口为提高集装箱吞吐量,开始建设作业效率更高、人工成本更低的自动化集装箱码头。在自动化集装箱码头装卸及水平运输作业过程中,码头锁站是保障集装箱运输效率的重要环节,也是影响自动化码头作业效率的关键设备。高效合理的锁站调度方法对提高码头水平运输效率和综合运营水平有着至关重要的作用。

目前,研究人员针对自动化码头设备管理及整体布局方面做了大量研究,宓为建等[1]提出一种带梭车的自动化集装箱码头,并对传统无梭车系统和新型有梭车系统的作业性能进行仿真分析,研究表明使用梭车可降低卸船作业能耗,减少翻箱次数,提高码头作业效率;刘广红等[2]对10种自动化码头总体布局模式进行了综合分析,为自动化码头的布局设计提供参考;张连钢等[3]对自动化码头的平面布局进行研究,根据码头吞吐量和作业要求确定码头前沿作业区、AGV运行区的区域划分及设备配置,为自动化集装箱码头的设计和建设提供参照方案。

除此之外,国内外许多学者针对集装箱港口水平运输设备的调度和配置进行了深入研究。陈欢等[4]运用离散事件建模方法,通过AnyLogic软件建立了集装箱堆场仿真调度模型,设计了基于贪婪算法的场桥调度算法;沙梅[5]运用离散事件系统仿真方法对集装箱码头的新型工艺系统进行模拟,通过专家评价、合理性检验等手段,验证了该码头工艺的合理性;Zhang Q L等[6]构建了带双缓冲区的起重机、ASC和AGV码头协同调度模型,结果表明带缓冲区的码头模型可使AGV的平均等待时间较传统码头减少4%,为自动化集装箱码头建设提供了借鉴。

现有文献对自动化集装箱码头作业设备的研究多集中于轮胎式集装箱起重机、AGV的作业流程和调度计划等方面,而缺少对码头锁站调度策略的研究。传统的集装箱码头仍采取锁站与缓冲区一对一的静态调度策略,该策略会导致锁站及缓冲区利用率较低、锁站作业区域容易出现拥堵问题,严重影响港口作业效率。随着码头集装箱吞吐量的增加,传统锁站调度方法严重制约码头水平运输效率。因此,为解决码头解挂锁作业区域的拥堵问题,提高港区水平运输效率,本文结合一种新型水平输送车辆(Artificial Intelligence Robot of Transportation,ART),设计了一种考虑ART前后置缓冲区的地面锁站动态调度方法。

本文在分析自动化集装箱码头锁站解挂锁工艺流程的基础上,应用AnyLogic软件构建考虑前后缓冲区的锁站动态调度模型,通过对比锁站传统调度方案与动态调度方案的输出结果,为决策者提供参考。

1 问题描述

1.1 锁站作业流程

如图1所示,自动化集装箱码头岸边锁站系统主要由ART地面锁站、前置缓冲区(QPB)和后置缓冲区(HPB)等组成。在该系统中,地面锁站位于舱盖区下方,4个可移动解锁岛组成一座锁站,可用于一辆ART进行解挂锁作业。前缓冲区用于ART在进锁站之前调整装船顺序或等待空闲锁站,ART解挂锁作业完成后在后缓冲区调整装船次序。锁站作业流程为:ART装载集装箱前往对应锁站的前缓冲区等待,待锁站空闲时,ART进入锁站完成解锁/挂锁作业,随后进入后缓冲区排队前往堆场前沿指定装卸点。

1.2 锁站调度策略

针对自动化集装箱码头的锁站调度策略研究较少,锁站传统调度策略是锁站与缓冲区一对一的静态调度,即假设船舶左舷靠泊,桥下的交通流向为船尾进船头出,解锁站从左到右依次为1号、2号、3号,2号解锁站的QPB位于1号锁站的下方,3号解锁站的QPB位于2号的下方,1号解锁站的QPB位于ART进入1号解锁站之前的道路上。

由于这种锁站与缓冲区一对一的策略易使ART拥堵,不利于提高码头作业效率,为了提高自动化港口的生产能力和经济效益,应设计一种新的锁站调度策略,实现锁站与缓冲区的灵活匹配。

2 地面锁站动态调度仿真

考虑前后缓冲区的岸边锁站作业系统是一个典型的离散事件物流系统[7],AnyLogic仿真软件[8]是一款应用广泛的、对离散事件系统及混合系统建模和仿真的工具。本文应用AnyLogic软件构建自动化码头锁站作业系统仿真模型,设计锁站与缓冲区多对多的动态调度策略,与锁站、缓冲区进行一对一静态调度策略对比。在输入基本参数一定的条件下,分析不同缓冲区及锁站调度策略对码头作业的影响。

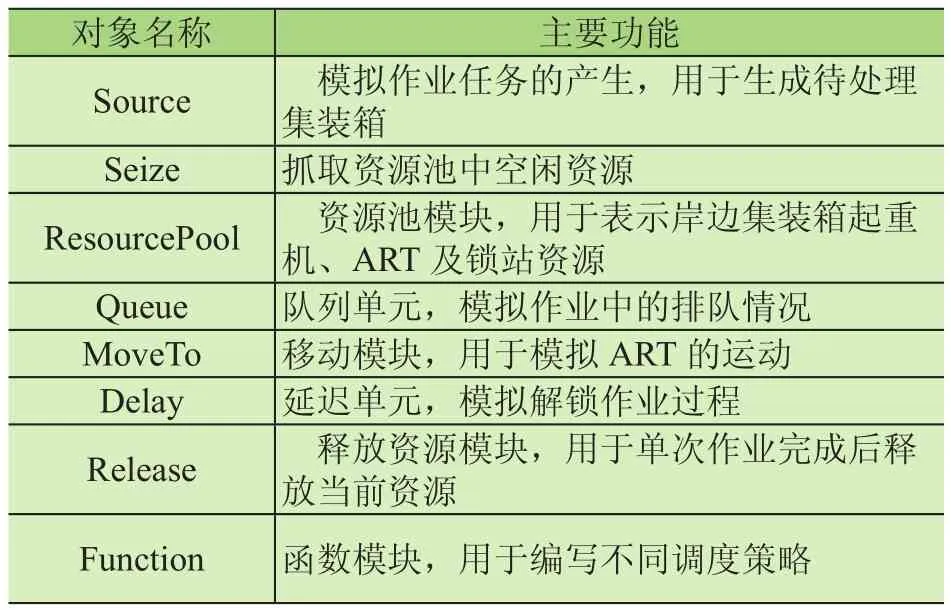

自动化码头生产作业系统流程复杂,为降低仿真模型的复杂度,重点分析不同锁站调度策略对码头作业的影响,对锁站各设备实体及作业流程进行合理简化。分析考虑前后缓冲区的地面锁站系统各要素特点及作业流程,选择表1所示系统主要仿真单元,建立图2所示仿真模型,仿真流程见图3。

图3 仿真流程图

表1 仿真模型采用的主要仿真单元

1)装卸船仿真 岸边集装箱起重机(以下简称岸桥)采用Source模块生成待处理集装箱,待处理集装箱产生后使用模块Seize获取岸桥资源,随后采用资源池ResourcePool模块对岸桥资源属性进行控制。采用延迟模块 Delay 模拟岸桥装卸船作业过程,岸桥单次作业时间分布根据历史作业数据确定。

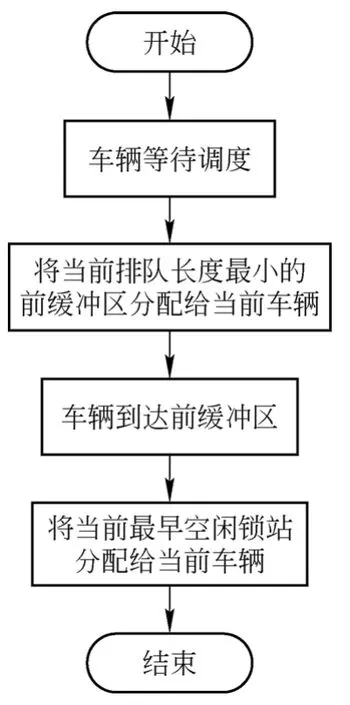

2)锁站选择策略仿真 采用函数Function单元编写锁站调度策略,函数返回值为锁站及缓冲区序号。在锁站及缓冲区静态调度策略中,锁站与缓冲区(Queue)一一对应,ART分配锁站后即前往锁站对应前缓冲区等待(Delay),遵循先到先服务(FCFS)原则。在锁站动态调度策略中,锁站与缓冲区解耦,对ART进行2轮调度,第1轮中根据缓冲区队列长度选择队列最短的缓冲区分配给当前ART;第2轮根据锁站作业状态动态变化情况选择锁站。

3)ART作业仿真 采用MoveTo模块控制ART运动,ART在到达缓冲区前调用函数Function1(选择排队数量虽少的前缓冲区)分配前缓冲区,到达前缓冲区(Queue)后在出口调用Function2(选择最早空闲的锁站)分配锁站,根据函数返回值前往对应锁站进行解锁作业,解锁过程采用延迟Delay模块进行模拟。

3 实验与分析

3.1 参数设置

在对自动化码头岸边锁站作业系统及其设备配置与相关参数分析的基础上,设计了考虑前后缓冲区的地面锁站系统模型,模型输入参数包括岸线长度等系统配置相关参数及主要设备运行参数,系统主要设备参数如表2所示。

表2 主要设备参数

以1艘10万t船舶作业为例,仿真时长为3 h。为分析不同锁站调度策略对自动化码头锁站系统性能的影响,设计仿真输出参数包括系统作业效率、锁站及ART利用率、缓冲区排队长度及单个作业平均用时。

仿真系统显示锁站系统作业流畅,能反应码头锁站系统作业动态过程,作业到达时间分布及单次解锁作业时间与实际作业情况大致相符,检验分析表明所建模型满足锁站系统仿真逻辑及参数,可供后续不同调度方案的仿真分析。

3.2 仿真实验分析

为了对比分析自动化码头锁站系统不同调度方案对系统作业性能的影响,设计2组方案:方案A为锁站与缓冲区一对一的静态调度策略;方案B为锁站与缓冲区多对多的动态调度策略。在方案B中,根据锁站及缓冲区实时作业情况对锁站进行动态调度,动态调度具体流程如图4所示。根据当前各缓冲区排队情况,将排队长度最小的前缓冲区分配给当前ART,ART到达缓冲区后选择最早空闲的锁站进行解锁作业,实现缓冲区与锁站的解耦。

图4 动态调度流程图

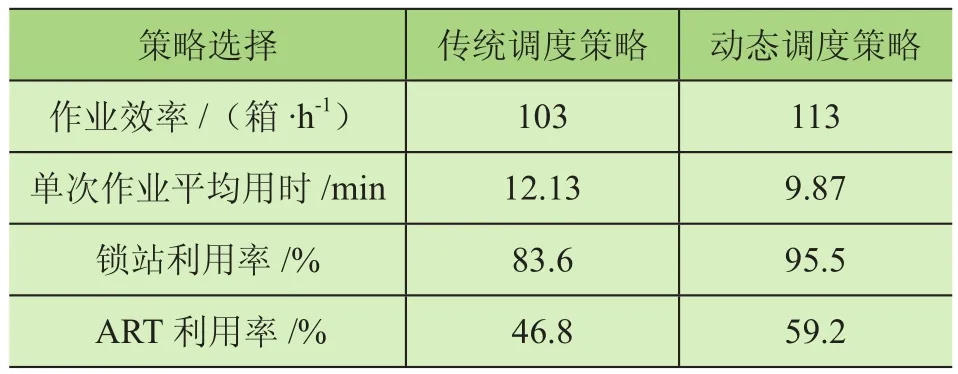

设置仿真时长为3 h,运行仿真模型的实验结果如表3所示。其中,单次作业用时为集装箱解锁完成离开系统时间与进入锁站系统时间的差值。由表3可知,动态调度策略下的系统性能指标均优于传统调度策略,每小时作业效率提高约9.7%,单次作业平均用时降低约22.9%,提高了锁站系统的作业能力。

表3 策略对比实验结果

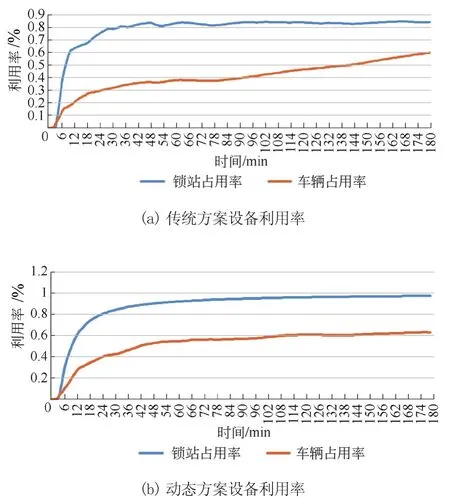

在相同参数及设备配置条件下,2种策略的锁站及ART利用率如图5所示。当锁站及ART数量相同时,动态调度策略下锁站利用率提高约11.9%,ART利用率提高约12.4%。系统稳定后动态调度策略下锁站利用率维持在90%以上,ART利用率维持在60%以上,实现港口设备的充分利用,从而提高锁站系统的作业效率。

图5 设备利用率性能指标

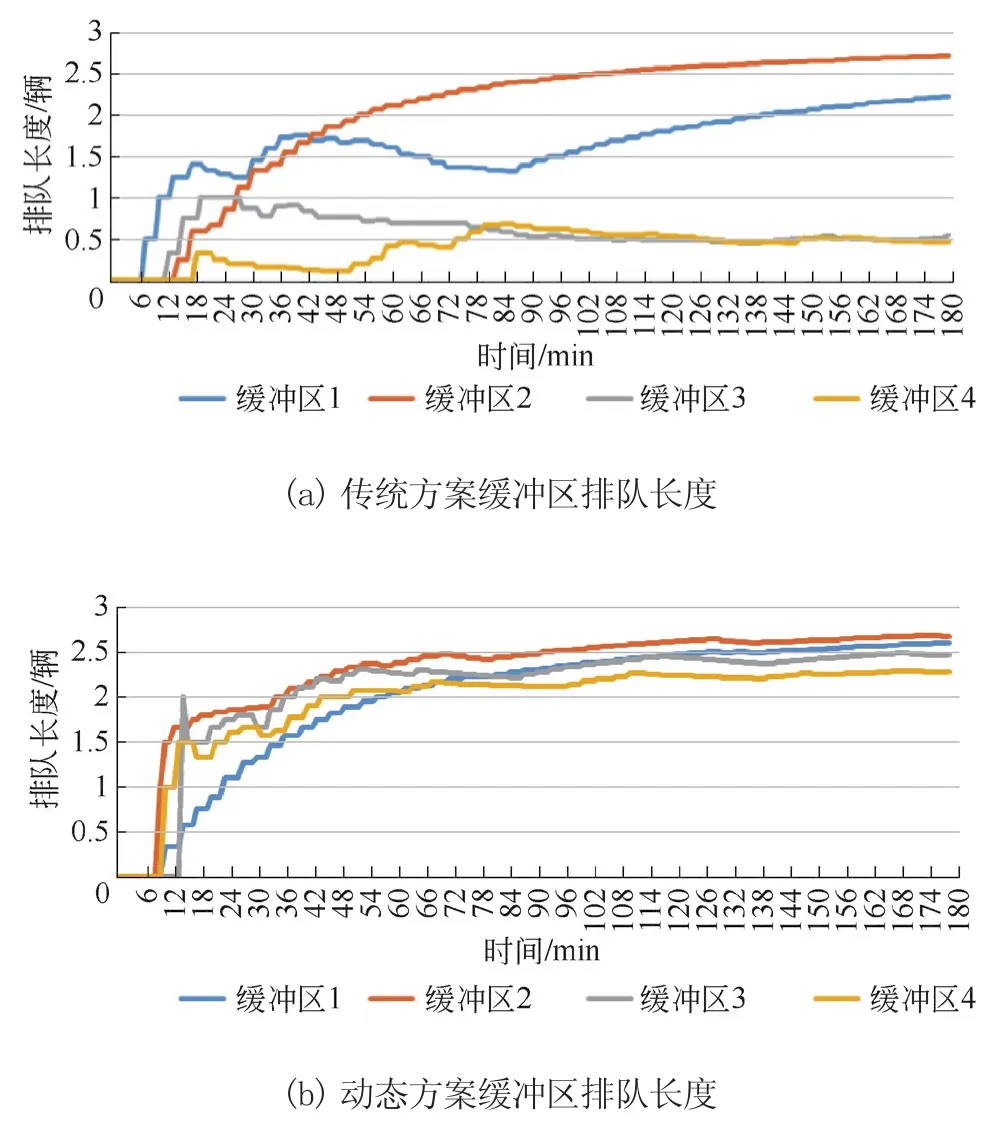

进一步分析2种调度策略对缓冲区排队情况的影响,结果如图6所示。从图中可知,在传统调度策略下的各缓冲区负载差别较大,单个缓冲区前期排队ART多会一直持续到作业结束,而其他缓冲区ART较少,导致锁站利用率不平衡,ART等待时间过长。而动态调度策略下各缓冲区的排队长度较传统调度策略更加均衡,平均排队长度不超过3辆ART,系统根据设备实时作业情况进行动态调度,减轻锁站作业区域的局部拥堵情况,均衡各缓冲区负载,从而降低单个作业平均处理时间。

图6 缓冲区排队长度性能指标

4 结论

本文在对自动化码头锁站作业系统作业流程分析的基础上,提出了锁站与缓冲区解耦的动态调度策略,并利用Anylogic构建了锁站系统仿真模型,分别采用传统调度策略与动态调度策略对其进行了仿真分析。实验表明:1)在相同设备配置及参数条件下,动态调度策略较传统调度策略锁站及ART利用率更高,从而提高锁站系统的整体作业效率;2)动态调度策略能够明显缩短单个作业平均用时,减少ART在系统中的逗留时间;3)动态调度策略能够根据设备实时作业情况进行调度,各缓冲区排队长度更加均衡,从而减轻作业区域局部拥堵情况。