基于ANSYS的某特种汽车转向弯接头断裂分析

2022-03-29王晓王倩倩

王晓,王倩倩

(泰安航天特种车有限公司,山东泰安 271000)

0 引言

在汽车转向系统中,汽车零部件起着至关重要的作用,汽车零部件的材料选型、结构的设计与工艺制造均为重中之重。零部件的选用材料应当满足汽车行驶时的受力需求,设计结构应当避免出现应力集中现象,工艺制造应当尽量避免制造缺陷的产生。文中对某特种汽车产生的质量问题进行了分析,提出了在进行零部件设计时的一些注意事项,供行业内人士进行参考。

1 汽车转向系统介绍

汽车在行驶过程中,需要经常改变行驶方向,即进行汽车转向,为了实现转向功能,车辆设置一套用于转向的机构,可以带动转向轮转动,这一套专设机构就是汽车转向系统。

某特种汽车转向系统为液压助力机械传动式,前两桥转向模式,转向纵拉杆系如图1所示。机械传动系统包括方向盘、转向管柱、方向机、转向垂臂1、转向纵拉杆系、转向横拉杆系,均由不同零部件构成,转向弯接头位于转向纵拉杆系,负责连接一桥、二桥转向摇臂,弯接头材料为ZG270,屈服强度为270 MPa,弯接头的抗拉强度应满足受力要求。

图1 某特种汽车转向纵拉杆系

2 问题描述及故障件分析

某重型特种汽车在试车时发现,二桥转向轮转向失效,经检查发现转向纵拉杆2中的零部件弯接头发生断裂(图2),其断裂位置为螺纹连接部分,从而转向纵拉杆杆系传动中断,导致转向失效。为了进一步分析弯接头断裂原因,对弯接头断口进行局部放大,断口形貌如图3所示,由图可以看出断裂处表面加工较为粗糙,螺纹断面局部位置可见铸造疏松缺陷,并且断裂位置螺纹加工痕迹较为粗糙。

图2 弯接头断裂现场

图3 断口局部放大形貌

对故障件弯接头进行局部取样机械性能化验,化验结果表明该故障件屈服强度小于270 MPa,抗拉强度小于500 MPa,比GB 11352—2009《一般工程用铸造碳钢件》的国家标准要求较低,断口微观分析如图4所示。

图4 断口微观分析

断口微观分析图显示,局部组织比较粗糙,且存在气孔等缺陷。通过分析弯接头断裂件,初步怀疑弯接头断裂原因为其存在铸造缺陷,为了进一步分析弯接头断裂原因,对不同转向工况下弯接头的受力进行计算,并对弯接头所受应力进行分析。

3 故障件受力计算

某特种汽车采用的转向器类型为半整体式转向器,在车辆正常行驶转向时,一、二桥助力油缸产生的助力作用克服一、二桥车轮转向阻力,以保证一桥及二桥转角符合车辆转向运动学规律。当转向至极限位置时,系统压力上升至最大值,油缸产生的力矩会大于原地阻力矩,多余的力矩传递至拉杆,由拉杆承受。

单个转向桥转向阻力矩的计算公式为:

(1)

式中:为车辆与地面之间的摩擦因数;

为前桥负载;

为轮胎气压。

转向油缸运动产生力矩的计算公式为:

=··cos。

(2)

式中:为油缸力;

为油缸力臂;

为油缸与油缸力臂夹角。

纵拉杆2所受力矩的计算公式为:

=-。

(3)

经计算,不同工况下转向纵拉杆的受力值见表1。

表1 不同工况下转向纵拉杆的受力值 单位:N

由表1可看出,某特种汽车转向纵拉杆最大受力工况为一桥悬空、二桥达到左转极限,此时纵拉杆受力值为33.9 N,考虑到所有工况的适用性,取最大应力值33.9 N进行受力分析。

4 弯接头应力分析

断裂弯接头材料为ZG270,屈服强度为270 MPa。将弯接头作为二力杆,在ANSYS中建模后进行受力分析,结果如图5所示。

图5 弯接头受力分析结果

由ANSYS分析结果可知,转向弯接头所受最大应力值为803.52 MPa,ZG270弯接头材料性能明显不符合某特种汽车转向要求,故而在特殊工况下发生断裂现象,为了消除弯接头断裂质量问题,需要对弯接头进行优化设计。

5 结构材料优化

部分材料的力学性能见表2。由表2可知,42CrMo的屈服强度最高,达到930 MPa,是最理想的弯接头材料。

表2 部分材料的力学性能 单位:MPa

为了降低弯接头受力,并提高弯接头的抗拉强度,将弯接头材料更改为42CrMo,以避免铸造缺陷带来的断裂风险,并优化其结构,将应力集中点后移。在ANSYS中进行应力分析,分析结果如图6所示。

图6 弯接头优化后受力分析结果

由ANSYS分析结果可知,优化设计后的弯接头最大受力点受力值降低为349.37 MPa,满足42CrMo材料的力学性能,并且纵拉杆受力符合某特种汽车转向要求。

6 试验验证

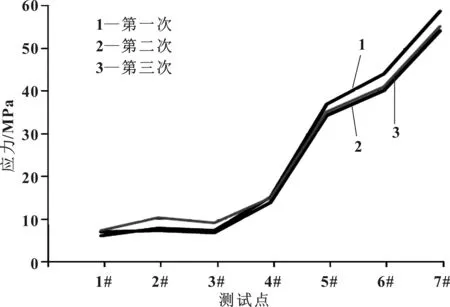

为了进一步验证ANSYS仿真计算结果的准确性,将优化后的某特种汽车弯接头进行装车验证,并对弯接头所受应力值进行实际测量。具体操作为:在弯接头不同部位贴应力片,进行不同转向工况的模拟试验,应力值可以通过测量仪器进行输出。所测得的应力值如图7至10所示,为保证测量结果的准确性,每个工况进行3次试验进行验证。

由图7可知,某特种汽车原地进行左转向时,3次试验结果有少许偏差,应力值最大在7#测试点,此点位于ANSYS分析结果的最大应力点附近,最大应力值为85 MPa,此时弯接头受力满足材料性能。

图7 原地左转试验结果

由图8可知,某特种汽车原地进行右转向时,应力值最大在7#测试点,最大应力值为140 MPa,此时弯接头受力满足材料性能。

图8 原地右转试验结果

由图9可知,某特种汽车前进左转至极限位置时,应力值最大在7#测试点,最大应力值为140 MPa,此时弯接头受力满足材料性能。

图9 前进左转试验结果

由图10可知,某特种汽车前进右转至极限位置时,应力值最大在7#测试点,应力值最大为60 MPa,此时弯接头受力满足材料性能。

图10 前进右转试验结果

现场应力测试结果表明,转向纵拉杆所受最大应力值为140 MPa,应力测试结果与有限元分析结果相近,安全系数约为2.51,满足某特种车的转向行驶要求。

7 结语

文中针对某特种汽车转向弯接头断裂问题,对弯接头受力情况进行计算,并运用ANSYS有限元对弯接头进行受力分析,分析结果显示弯接头不满足受力需要,后续对弯接头材料及结构优化后,经过软件分析及试验验证,转向弯接头可以满足某特种车的行驶要求,这对某些具有相似结构的特种汽车弯接头结构及材料的选用提供了数据支持,并对其拉杆材料及结构的选用起指导意义。总之,在设计拉杆时,应优先选用抗拉强度大的合金材料,如40Cr、42 CrMo、35CrMo等,另外在工艺制造方面,应优先选用锻件来代替传统的铸件,来减少铸造缺陷带来的质量问题。