一种用于节能赛车的气动油路的研发与制作

2022-03-29李世豪王新建李晓霖

李世豪,王新建,李晓霖

(天津职业技术师范大学,天津 300222)

0 引言

燃油供给系统在整场节能赛车比赛中起着至关重要的作用,之前的燃油供给系统中燃油的动力源主要来自于燃油泵,燃油泵会消耗蓄电池的电能或损耗发动机的一部分动能,从而造成蓄电池能量消耗过快或发动机油耗增高,最终导致比赛成绩不理想或不能完成比赛。采用压缩气体作为燃油的动力源可以节省蓄电池一部分电能或减少发动机的动能损耗,从而降低车辆的油耗,提升燃油经济性。文中以壳牌汽车环保马拉松挑战赛规则为基准,对燃油供给系统进行改进优化,并通过实车测试,与电动燃油泵的燃油供给系统进行对比,该系统具有更好的燃油经济性及安全性。

1 系统整体建模

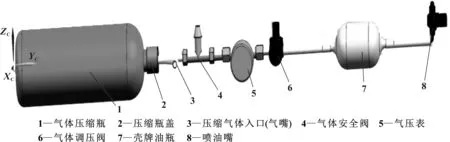

启动燃油供给系统装置分配如图1所示。

图1 启动燃油供给系统装置分配

由图1可知,利用UG三维建模软件初步建立系统模型,模拟燃油供给系统零部件位置分配,确定燃油供给系统的传输路线,整个系统主要由气体压缩瓶、压缩瓶盖、气体安全阀、气压表、气体调压阀、壳牌油瓶、喷油嘴等部件组成。

2 系统各部件功用及燃油供给传递路线

(1)系统各部件功用

气体压缩瓶:用来存储压缩气体,利用压缩气体推动燃油供给,其内压力不小于0.5 MPa。

压缩瓶盖:包含充气口及出气口,充气口用来向瓶内充入压缩气体;出气口用于压缩气体推动燃油供给。

气体安全阀:将气体压缩瓶内的气体压力限制在0.5 MPa,不允许瓶内压力超过0.5 MPa。

气压表:用于显示气体压缩瓶内的压力。

气体调压阀:该阀具有泄压功能;用于将管内压力调节至0.3 MPa,该压力为喷油嘴工作压力。

壳牌油瓶:该油瓶具有开关阀,能够通断油路,可承受0.5 MPa压力,用来存储燃油。

喷油器:用于给发动机喷射燃油,以供燃烧,该喷油器额定工作压力为0.3 MPa。

(2)燃油供给传递路线

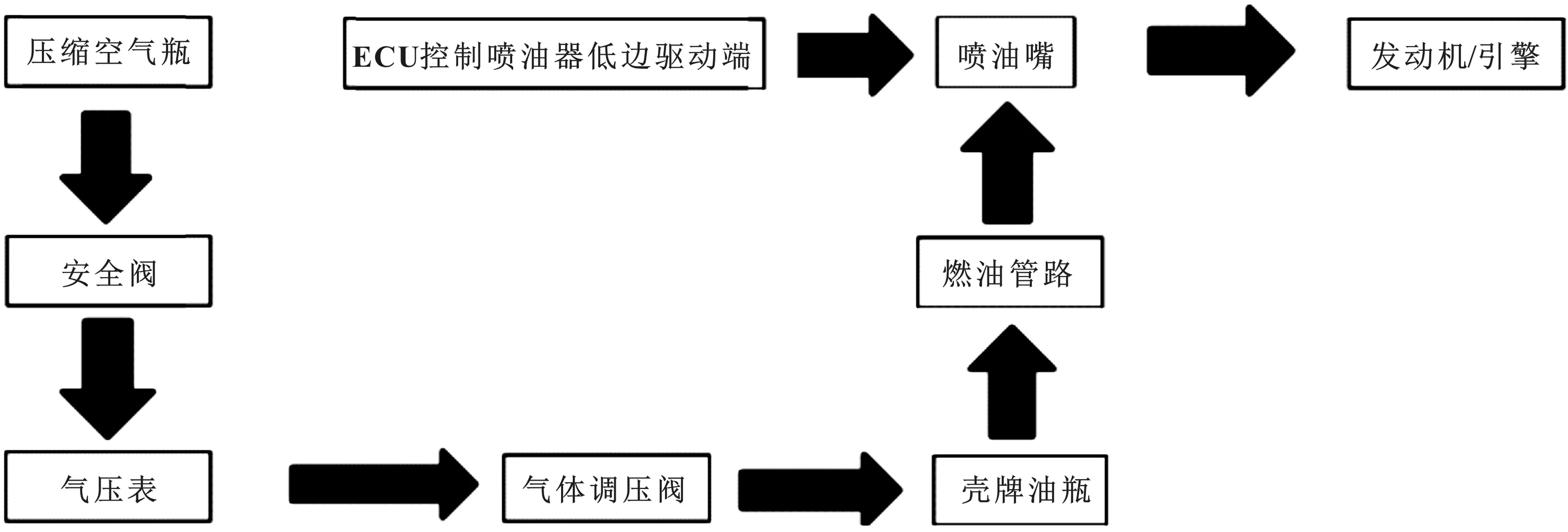

图2为燃油供给传递路线。首先通过气体压缩盖充气口给气瓶冲入压缩气体,再经过压缩瓶盖出口压缩气体进入安全阀,将瓶内压力调节至0.5 MPa。然后通过气压表显示瓶内压力,接着利用气体调压阀将气管内压力调节至0.3 MPa并稳定,气体进入壳牌油瓶推动燃油供给。最后通过压缩气体在油管中推动燃油,将燃油供给至喷油嘴,通过喷油嘴将燃油供给至发动机内部。

图2 燃油供给传递路线

3 压缩空气瓶的有限元分析与优化设计及材料选用

3.1 模型的建立

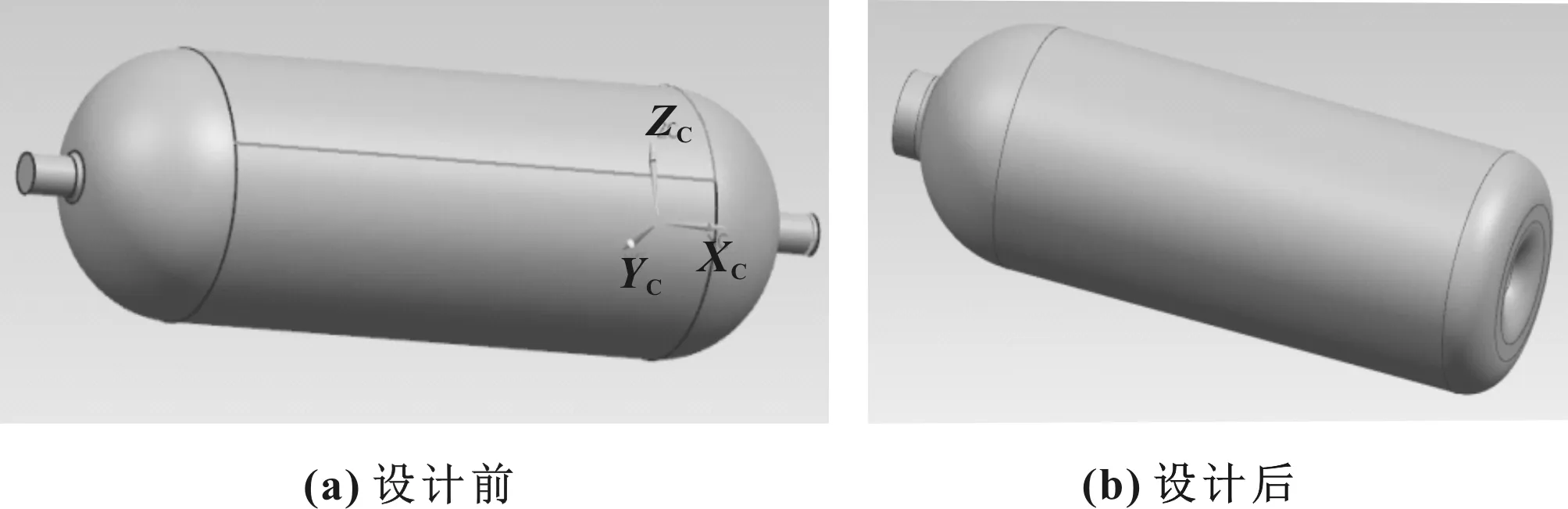

利用NX-UG进行压缩气瓶三维模型的建立,并结合ANSYS的限元分析进行模型的优化设计,而有限元分析的准确度是建立在模型与实物相似度基础之上,所以模型在可进行的分析范围内应当更加贴合实物,模型设计前后对比如图3所示。

图3 模型设计前后对比

通过对压缩瓶进气口的优化,将压缩瓶的进气口与排气口合并在一处,由于气瓶在充满气体后,瓶底出现大量应力集中,在压缩瓶底部进行倒弧处理。

3.2 有限元分析

3.2.1 模型假设

由于内部施压介质为空气,所以不考虑介质重力与移动惯性。因此模型内部可视为均匀压力。油路设有压力调节阀与限压阀,所以容器的变形对于内部的空气的工作可以忽略,因此不考虑流固耦合。瓶口处连接压缩瓶盖与相应调压管路,因此设定瓶口处为完全固定约束。

3.2.2 有限元模型简化

为减少计算难度以及增加计算的准确性,利用模型对称特性将模型简化为原模型的1/2和1/4,如图4所示。

图4 简化模型示意

3.2.3 网格划分

考虑到压缩瓶为回转体,所以在向轴线靠近方向均会出现网格分布过渡,因此选择在过渡处连接平滑的二阶四面体网格,过渡速度选择慢。通过对结果的网格无关性排查,确定网格划分精度为2 mm。

3.2.4 确定选材属性

由于压缩气瓶内部压力相对较小,且要求整体油路需要进行轻量化处理,故选用压缩瓶的材料为B3015FA,该材料的泊松比为0.41,弹性模量为4 000 MPa,抗拉强度为103 MPa。

3.2.5 边界条件

由于压缩瓶为回转体,所以在分析时设置1/4和1/2对称,用作结果对比和防止出现应力奇异点。压缩瓶内部均施加0.5 MPa的压力,且方向均朝向各个面,瓶口处设定完全固定约束。如图5所示,所有分析模型均按此边界条件。

图5 边界条件

3.3 优化过程与应力分析结果对比

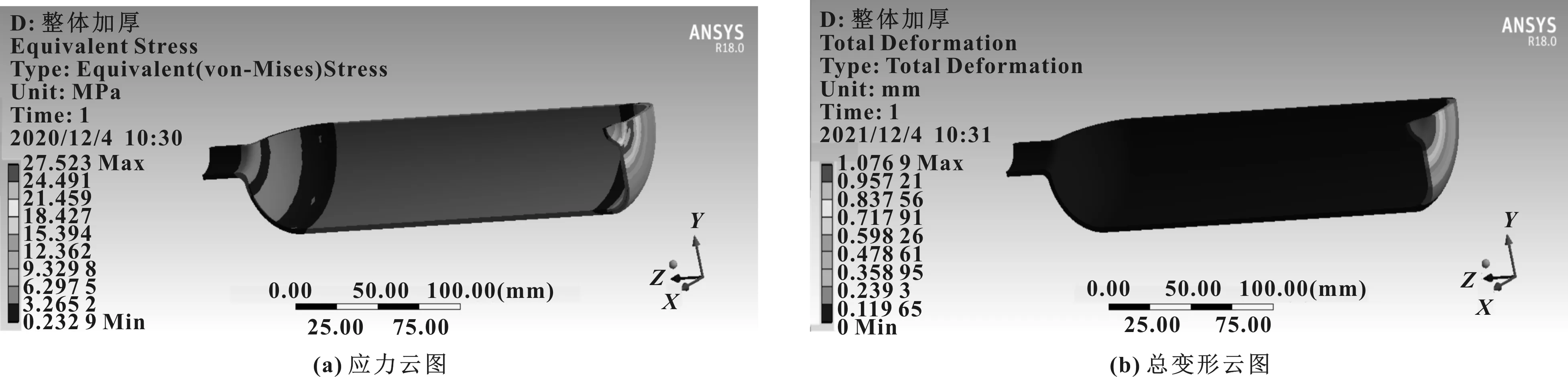

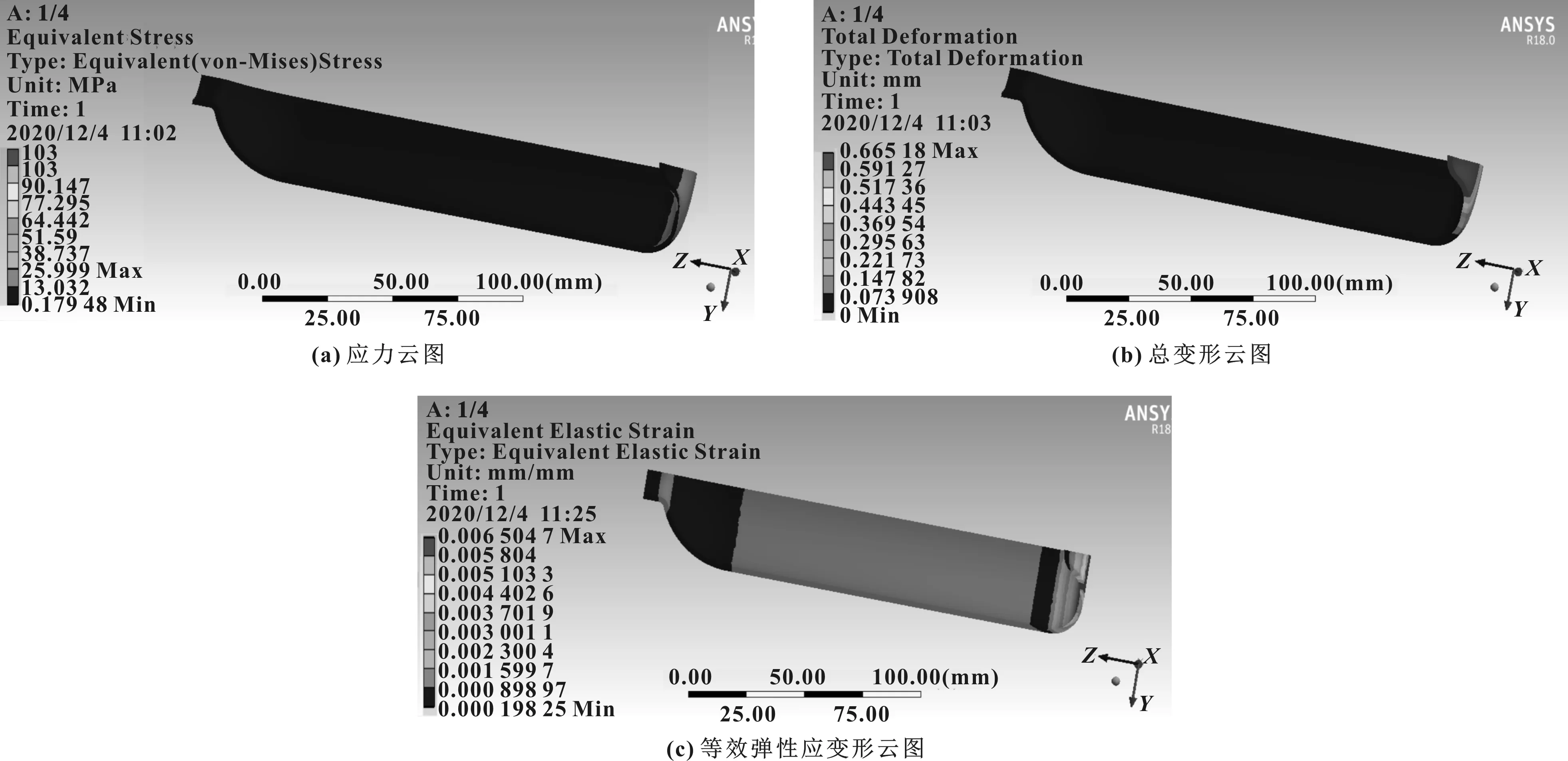

初步优化后的应力云图和总变形云图如图6所示,将进气口与排气口合并,压缩瓶壁厚为2 mm。从应力云图可以看出瓶底出现较大应力集中,从位移云图可以看出模型变形较大。

图6 初步优化后的应力云图和总变形云图

底面倒弧半径分别10、6.5、14 mm的应力云图和总变形云图如图7所示。当壁厚为3 mm时,其应力云图和总变形云图如图8所示;当壁厚为4 mm时,其应力云图和总变形云图如图9所示。

图7 底面倒弧半径R分别为10、6.5、14 mm的应力云图和总变形云图

图8 底面倒弧半径R分别为10、6.5、14 mm,壁厚为3 mm的应力云图和总变形云图

图9 底面倒弧半径R分别为10、6.5、14 mm,壁厚为4 mm的应力云图和总变形云图

3.4 计算结果分析

通过对比位移与应力结果,重新设计压缩瓶结构参数,分析结果如图10所示。

图10 重新设计后的分析结果

由图10可知,底部倒弧均为10 mm,瓶颈部圆弧半径32 mm,壁厚为2 mm,压缩瓶总高为194 mm,得到压缩瓶整体容积为550.7 mL,重新设计后的压缩瓶的变形与应力分布均远远小于材料极限,故满足使用要求。

3.5 气动燃油供给系统管路选用

气动燃油供给系统气路部分管路选用透明PU PLYURETMANE材质管路,该管路具有质量轻,较好的弹性、耐磨性、耐冲击性等优点。所能承受的压力为1.0 MPa,远大于整套系统的0.5 MPa压力,完全符合整套系统的设计要求。油路部分管路选用高透明硅胶材质管,该管路具有良好的抗老化性、化学稳定性、抗氧化性、抗高、低温性、阻燃性等,硅橡胶常运用于燃料管路、汽车密封圈、液压系统油封等,通过对比,该材质管路完全符合气动燃油供给系统的使用要求。

4 实车测试及燃油安全切断

4.1 实车测试

在测试气温25 ℃、前轮胎压0.35 MPa、后轮胎压0.45 MPa的未开放的铺装柏油马路进行气动燃油供给系统测试。

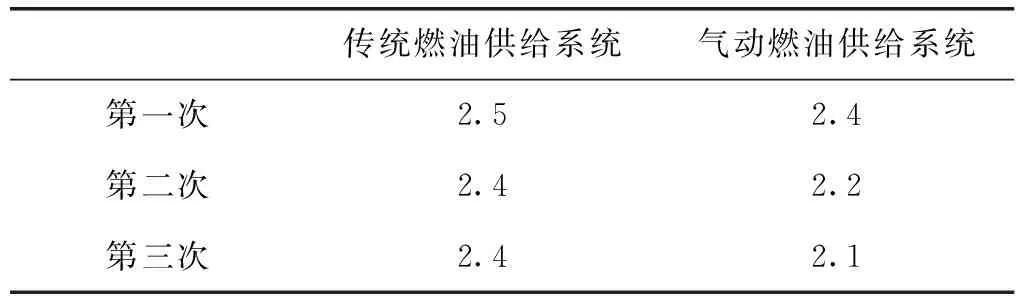

在不同时速下,对传统汽油泵燃油供给系统和气动燃油供给系统进行测试,对比结果见表1至表3。

表1 时速为0~30 km/h时的对比结果 单位:mL

表2 时速为15~43 km/h时的对比结果 单位:mL

表3 时速为10~42 km/h时的对比结果 单位:mL

由表1至表3可知,当车辆在0~30、15~43、10~42 km/h 3种车速下进行油耗对比,传统燃油供给系统的油耗均高于气动燃油供给系统的油耗。接下来根据壳牌汽车环保马拉松挑战赛规则跑完整场比赛进行油耗对比。测试环境保持上述不变,在点火次数和测试时长相等的情况下进行测试,对比结果见表4。

表4 测试时长为25 min时的对比结果 单位:mL

由表4可知,当车辆在测试时长25 min、点火次数相同的情况下,传统燃油供给系统的油耗均高于气动燃油供给系统的油耗。结合上述几次实验可得,气动燃油供给系统较传统燃油供给系统有着较好的燃油经济性。

4.2 燃油安全切断

燃油安全切断功能是为了在车辆发生侧翻、碰撞等意外时,切断燃油输送,确保驾驶员的安全。当车辆发生侧翻、碰撞等意外时,气体压缩瓶会受到外力挤压,挤压后气体压缩瓶内部压力升高,当气体压缩瓶内部压力大于0.5 MPa时,安全阀会随之打开,从而释放气体压缩瓶内的全部压力,此时燃油管路及壳牌油瓶内无任何压力,即可切断燃油的继续供给,从而保证驾驶员的安全。

5 结语

文中讲述了针对节能赛车的气动燃油供给系统的研发与制作过程,通过UG建立三维模型,利用ANSYS对压缩气体瓶进行分析,最后通过实车测试。经过封闭道路测试,更换气动燃油供给系统相较于传统燃油供给系统,从之前的635.18 km/L提升至759.47 km/L,最终得出结论,针对节能车研发的气动燃油供给系统具有较好的燃油经济性及安全性。