某全地形车车架结构强度分析及优化设计

2022-03-29陈文龙张思崇李崧

陈文龙,张思崇,李崧

(江苏林海动力机械集团有限公司,江苏泰州 225300)

0 引言

全地形车具有越野性能强、机动性高、通过性和地域适应性好等特点,适用于农林运输、森林消防、抢险救灾和悠闲娱乐等多种用途,行驶路况比较复杂,而车架作为全地形车悬架系统、发动机等安装基础和主要承载部件,会受到各种复杂多变的力和力矩作用,使得车架发生变形,从而影响车架寿命甚至会出现车架断裂现象,造成严重后果。因此,需要对车架进行静、动态特性分析,以保证车架具有足够的强度和刚度,提高车辆安全可靠性。

文中针对某型号全地形车初始样机试验考核出现的各种问题,通过理论分析车辆典型工况受力情况,运用虚拟样机技术和有限元技术,对其进行动态特性分析和改进设计,提高了车辆安全性能,达到了设计目标,为类似车型的性能提升和优化提供了参考。

1 初始物理样机试验考核

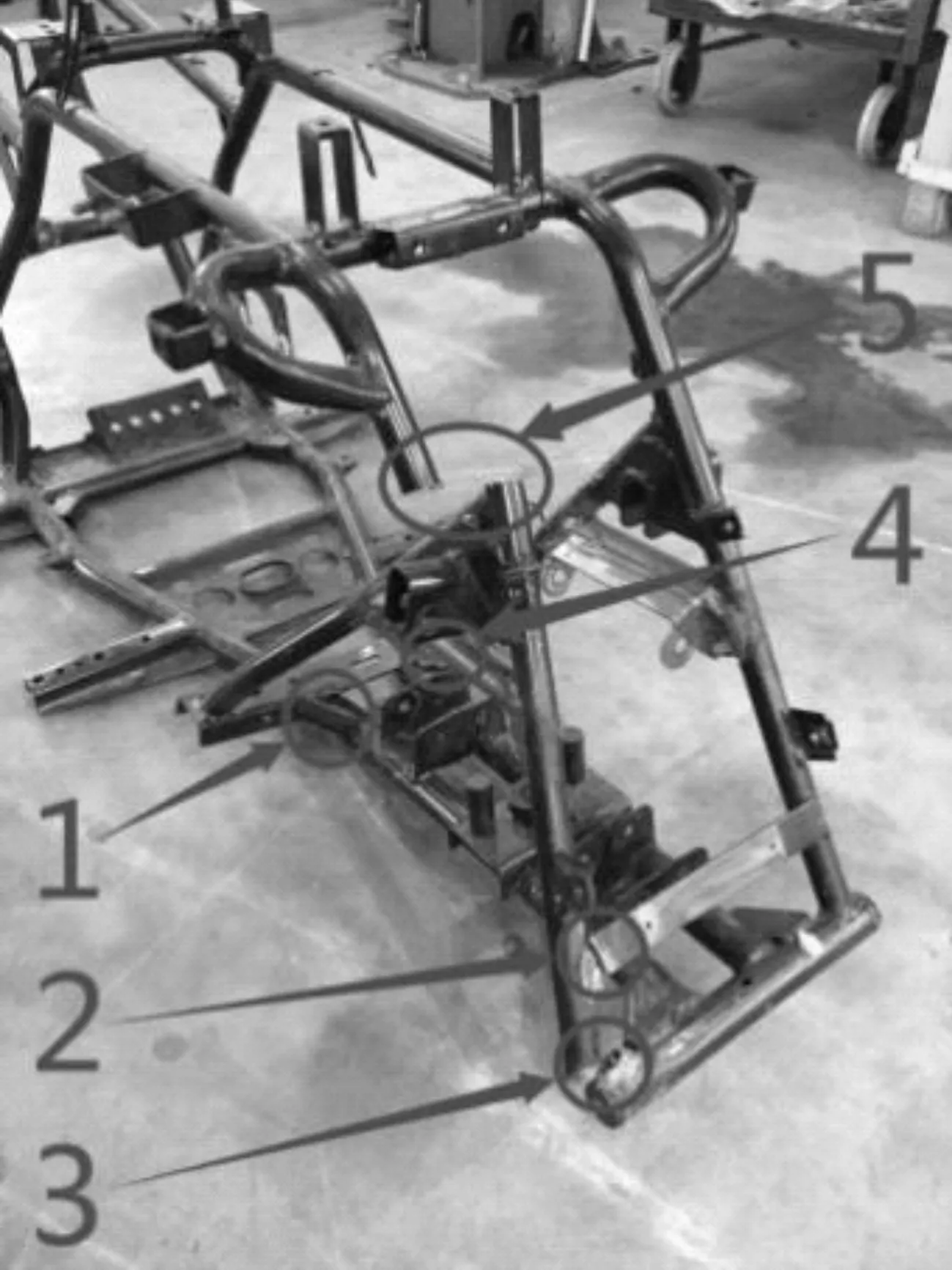

某全地形车初始物理样机如图1所示,在零部件单项试验考核后进行磨合耐久试验考核。经点检,各关键子系统均表现良好,未出现异常情况。

图1 某全地形车初始物理样机

此外,物理样机在满载弯曲工况、紧急制动工况、满载坡道匀速行驶工况、满载转弯工况行驶时,车辆均表现良好,无异常情况发生。但在扭转工况和坡道飞跃工况下,由于试验考核强度较高,主车架和副车架受冲击载荷较大,均发生了断裂失效现象,考核结果分别如图2和图3所示。由图2可以看出,主车架有5处断裂;由图3可以看出,副车架有3处断裂。由于这两种工况车速较快,驾驶员操纵车辆困难,很难预判车辆突发状况,无法及时发现车架结构断裂的先后次序。车架承载着车辆多个系统部件,一旦某处出现断裂就会立即发生连锁反应传递到其他部位,车架受力情况也就会随之发生变化。

图2 全地形车样机坡道飞跃工况试验主车架考核结果

图3 全地形车样机扭转工况试验副车架考核结果

2 工况分析及车辆轴荷计算

在不同的路况行驶,车辆会承受不同的静载荷和动载荷作用。静强度分析时,一般只考虑纯弯曲工况和扭转工况,相对比较简单;而动强度分析时,需要考虑因素较多,例如轴荷分布比例、质心位置、坡道行驶、紧急制动、稳态转弯、极限扭转等,相对比较复杂,通常需要分析满载弯曲、满载制动、满载转弯、满载扭转工况等动态条件下的车辆结构耐久性,以满足车辆结构设计要求。

2.1 满载弯曲工况轴荷分析

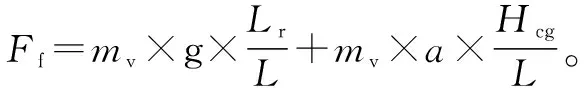

假设车辆在水平路面上匀速行驶,则不存在惯性力,即=0。如图4所示,车辆的轴荷分布可通过对某基准参考点取力矩的方式求得。

图4 车辆在水平路面上紧急制动时的轴荷分布

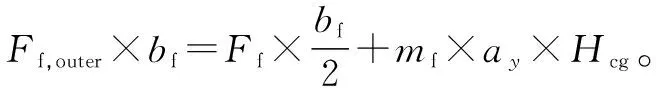

为计算后轴载荷分布,对前轴轮胎与地面接触点取力矩,得到:

×=×g×。

(1)

类似地,为计算前轴载荷分布,对后轴轮胎与地面接触点取力矩,得到:

×=×g×。

(2)

式中:为车辆满载质量;为后轴载荷;为前轴载荷;为车辆前轴到后轴的水平距离;为车辆重心到前轴的水平距离;为车辆重心到后轴的水平距离。

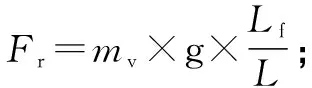

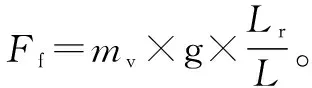

化简式(1)和式(2),得到:

(3)

(4)

通常,车辆大部分时间是在此种情况下行驶,只是满载弯曲工况需要乘上一个动载系数(一般为2.0~2.5,文中取2.0),来模拟车辆在良好路面行驶的真实受力状况。

2.2 紧急制动工况轴荷分析

假设车辆在水平路面上突然紧急制动,那么惯性力方向与制动减速度方向相反,如图4所示。此时,车辆轴荷分布与满载弯曲工况的轴荷分布计算类似。忽略空气阻力等因素影响,分别对前轴轮胎与地面接触点和后轴轮胎与地面接触点取力矩,并化简得到车辆在水平路面上紧急刹车时后轴、前轴的轴荷分布:

(5)

(6)

式中:为车辆的重心高度,文中参照道路车辆重力中心测定标准的测试程序进行测量和计算得到;为制动减速度大小,文中按美标ANSI/SVIS 1—2017制动试验要求获得。

车辆重心高度的计算公式为:

(7)

测量多组数据,将测量数值代入式(7),取平均值得到该车型的重心高度为=458 mm。

制动减速度的计算公式为:

(8)

式中:为车辆制动测试初速度(该车实测最大速度为59.6 km/h,法规要求制动测试速度为8 km/h的倍数,且比最高车速低6~13 km/h,因此选取=48 km/h);为制动试验刹车距离。

全地形车制动测试结果见表1,取平均值得到制动减速度为=0.65 g。

表1 全地形车制动测试结果

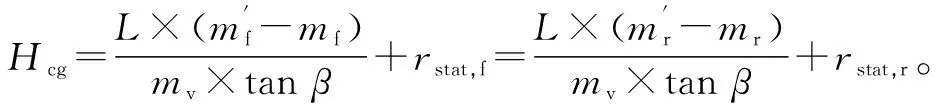

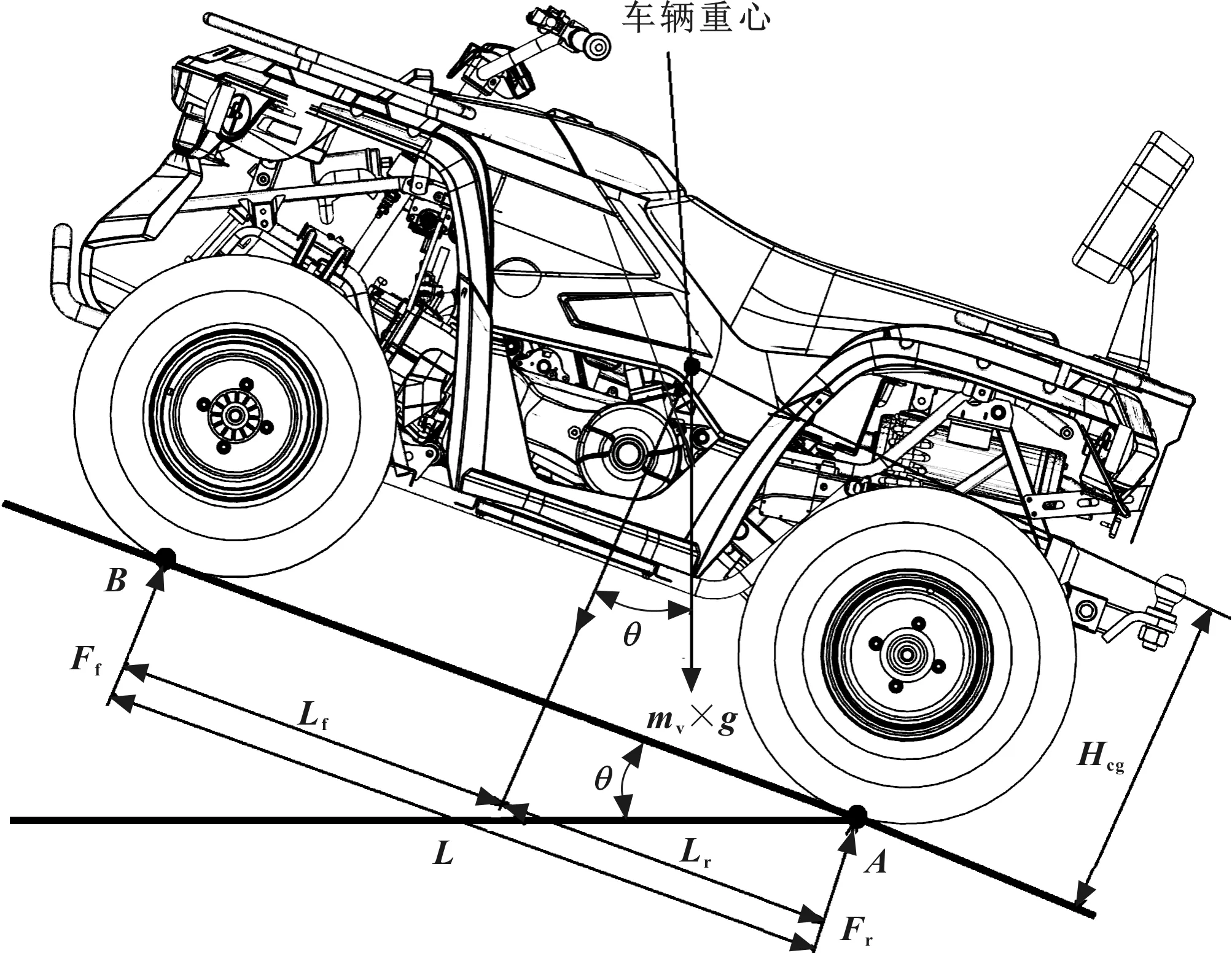

2.3 满载坡道匀速行驶工况轴荷分析

坡度对轴荷分布的影响也是需要考虑的,如图5所示。为计算后轴和前轴载荷,忽略空气阻力等因素影响,分别对前轴轮胎与地面接触点和后轴轮胎与地面接触点取力矩,得到:

图5 车辆在坡度上匀速行驶时的轴荷分布

×=×g×cos×+×g×sin×;

(9)

×=×g×cos×-×g×sin×。

(10)

式中:表示坡道角度大小(试验场地为30%坡道,即=17°)。

将方程(9)和(10)化简得到:

(11)

(12)

方程(11)和方程(12)给出了车辆在角坡道匀速行驶时后轴和前轴的轴荷分布。

2.4 满载转弯工况轴荷分析

全地形车行驶路况复杂,经常有高速转弯的情况,此时车速较高,离心加速度较大。车辆在急转弯时,由于离心力作用产生侧向载荷,会导致外侧轮胎受力增大,再由悬架系统传递到车架,所以车架应能承受侧向载荷。

美国消费者安全委员会对全地形车的动态侧向稳定性制定了法规,设定车辆侧翻的侧向加速度最小值=07。为模拟车架急转弯受力情况,在重心位置施加一个侧向大小为的侧向加速度,此时车辆所受的侧向离心力为:

=×。

(13)

车辆急转弯时(文中假设左转弯),取轮胎最大附着系数=0.8,此时轮胎侧向摩檫力为:

=××=08××g。

(14)

当>(>08),即侧向离心力大于侧向摩擦力时,车辆发生侧滑现象。因此,07≤≤08,选取=075。此时,外侧轮胎受力最大,即:

(15)

(16)

将式(3)、(4)分别代入方程(15)、(16),化简得到:

(17)

(18)

类似地,轮胎内侧受地面支撑反力可得到:

(19)

(20)

式中:、分别为前轮和后轮轮距;、分别为前轮外侧和内侧轮胎受地面支撑反力大小;、分别为后轮外侧和内侧轮胎受地面支撑反力大小。

2.5 扭转工况轴荷分析

扭转工况试验分为以下两种情况:①模拟两后轮在同一高度,两前轮一侧悬空一侧被抬升的扭转状态;②模拟对角线上的两轮在同一高度,另一对角线上的两轮一个悬空一个被抬升。

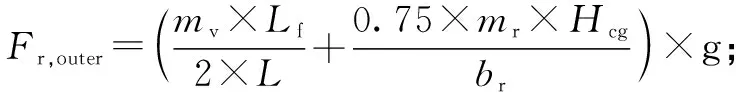

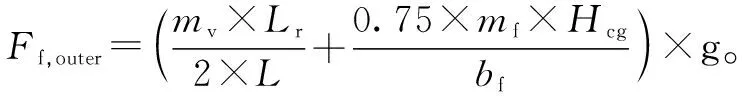

为了验证车架的扭转刚度是否满足特定工况使用需求,选取通过搓板路试验来模拟车架扭转工况受力情况,如图6所示。试验过程中,测得前轮和后轮受冲击最大加速度为和,如图7和图8所示。可以发现,前悬架单侧轮胎最大加速度约为=6,后摇架最大加速度约为=2.5。

图6 全地形车在搓板路上进行扭转工况试验

图7 扭转工况前轮冲击加速度

图8 扭转工况后轮冲击加速度

由此,通过载荷谱提取方法得到前悬架单侧轮胎和后摇架单侧轮胎的受力大小为:

=(2)×;

(21)

=(×)2。

(22)

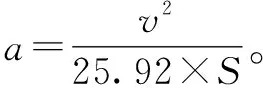

2.6 坡道飞跃工况轴荷分析

全地形车在沙漠、森林、山区等恶劣路况下行驶,经常会遇到坡道障碍或深坑障碍等复杂地形,此时车辆会受到较大冲击。文中选取坡道飞跃工况来模拟车辆在坑洼路面上两前轮或两后轮同时抬起落下的状况。

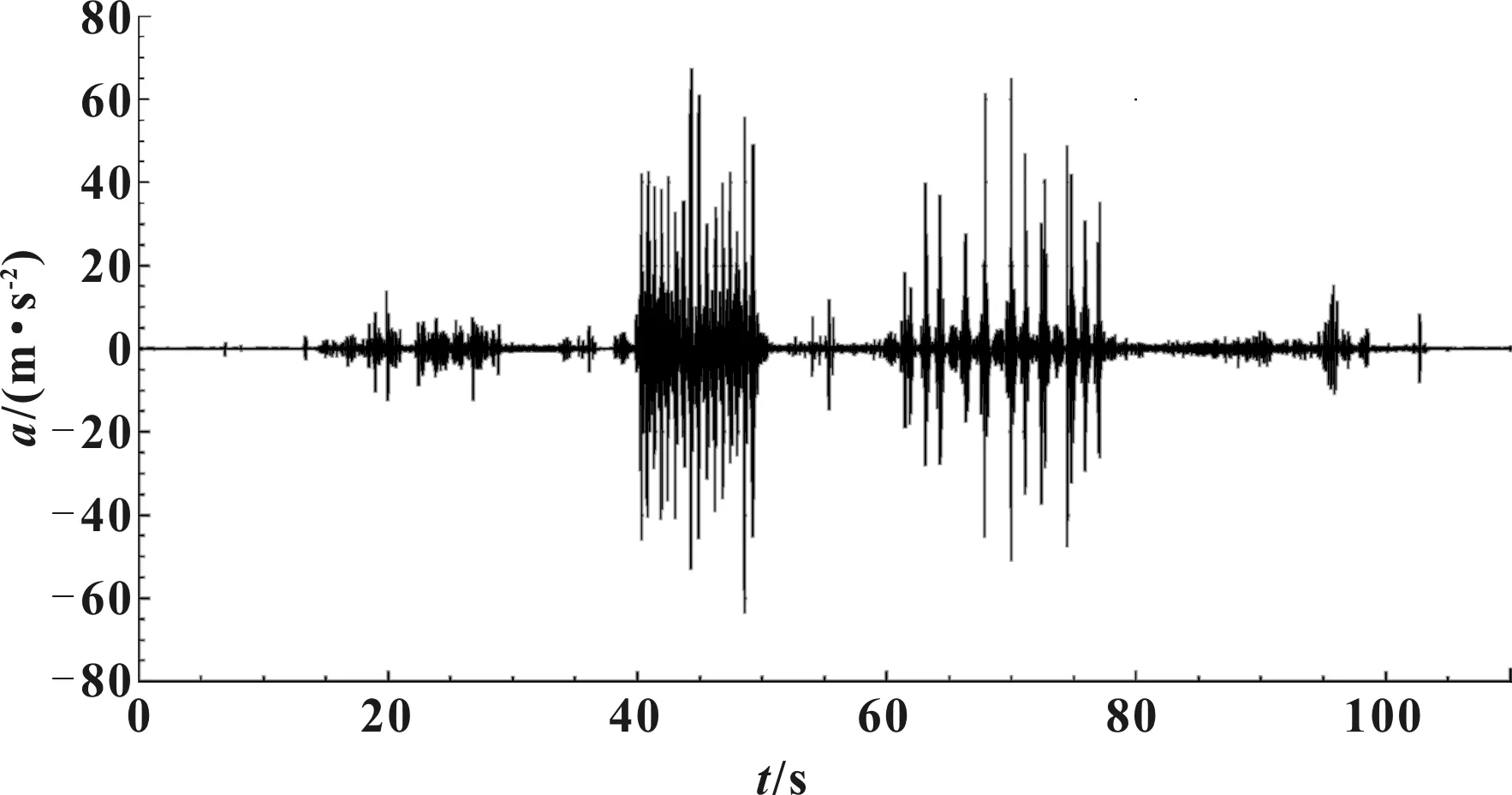

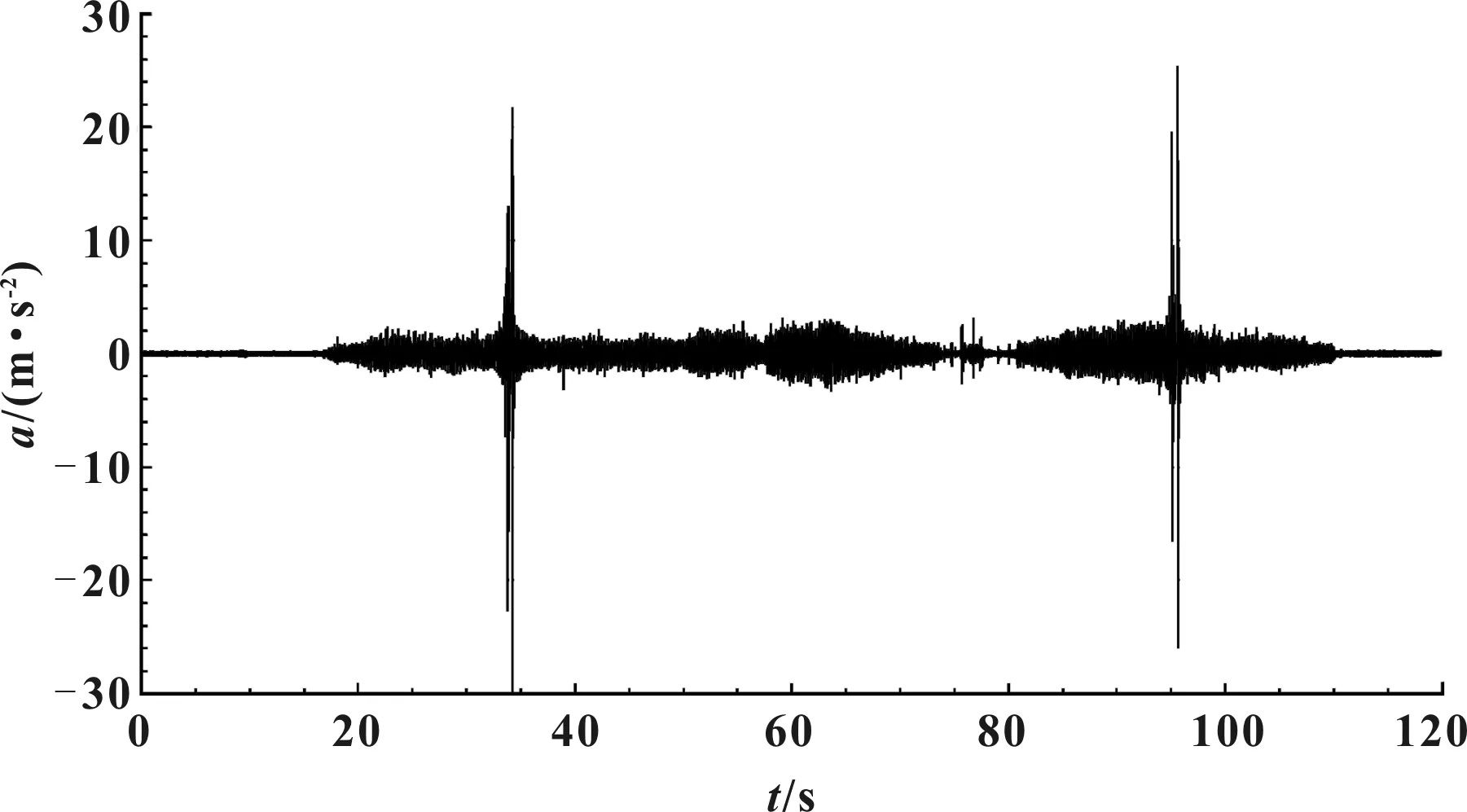

坡道飞跃试验过程中,测得前轮和后轮受冲击最大加速度为和,如图9和图10所示。可以发现,前悬架单侧轮胎最大加速度约为7,后摇架最大加速度约为3。前后轮胎受力,与扭转工况类似,这里不再赘述。

图9 坡道飞跃工况前轮冲击加速度

图10 坡道飞跃工况后轮冲击加速度

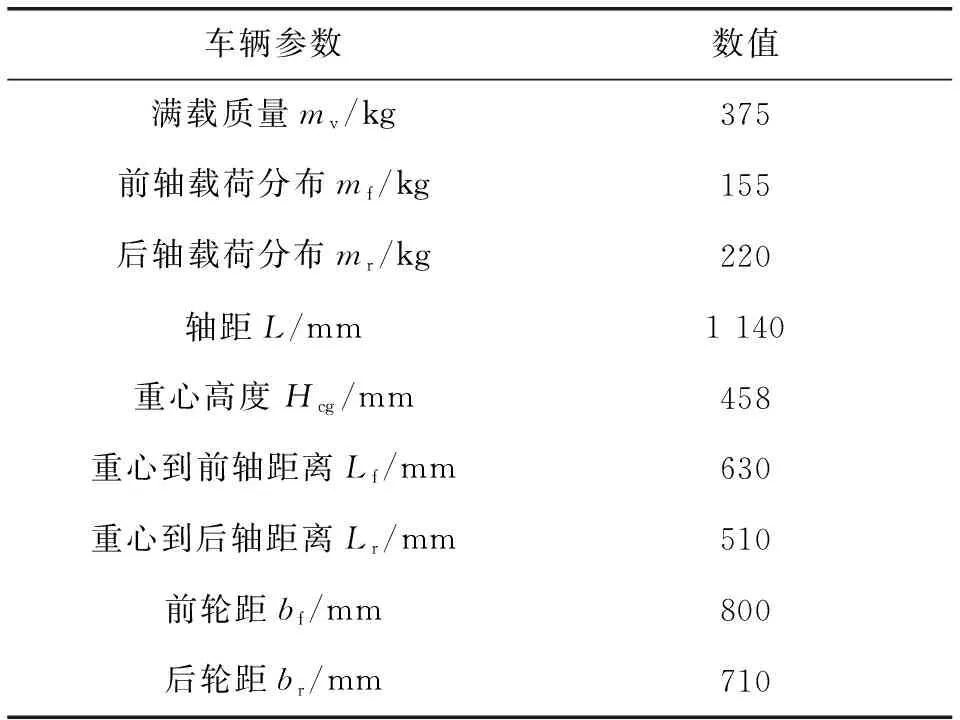

该型号全地形车初始物理样机满载情况下的整车基本参数见表2。

表2 某全地形车初始物理样机基本参数

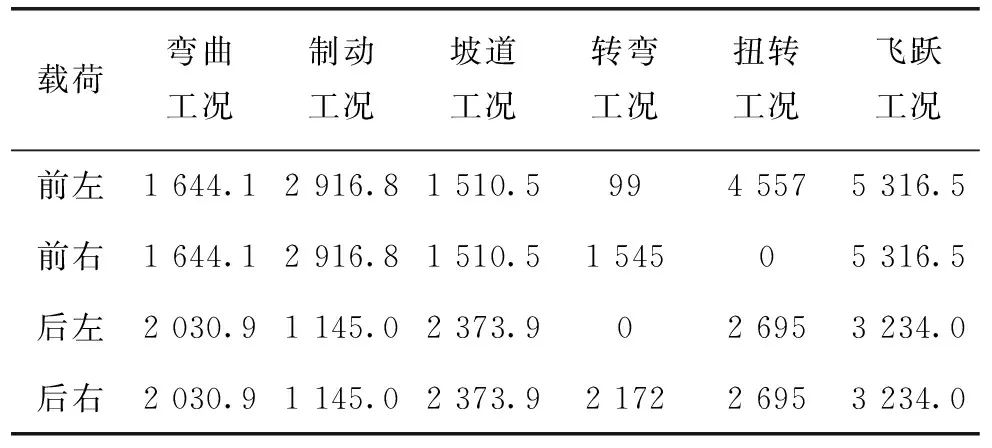

将车辆参数及试验相关参数代入上述多种工况下的载荷分布计算公式(动载系数取值2.0),得到各种工况下轮胎接地点的受力情况(表3)。可以发现,扭转工况和飞跃工况的载荷相对较大,此时车架承受的载荷也相应最大。

表3 某全地形车多工况轮胎的受力情况 单位:N

3 车架失效模式分析

在扭转工况和坡道飞跃工况试验中,副车架和主车架分别发生了断裂失效现象。因此,有必要模拟特殊工况下该车架受冲击情况,找到结构薄弱地方进行加强处理,从而提高车辆安全系数,以保证该车型的全地形使用需求。

将该全地形车虚拟样机模型的仿真模式调整为动力学模式,根据极限工况下轮胎接地点受力作为载荷输入条件,提取悬架系统与车架连接点的载荷作为有限元模型的边界条件。

3.1 主车架失效模式分析及改进

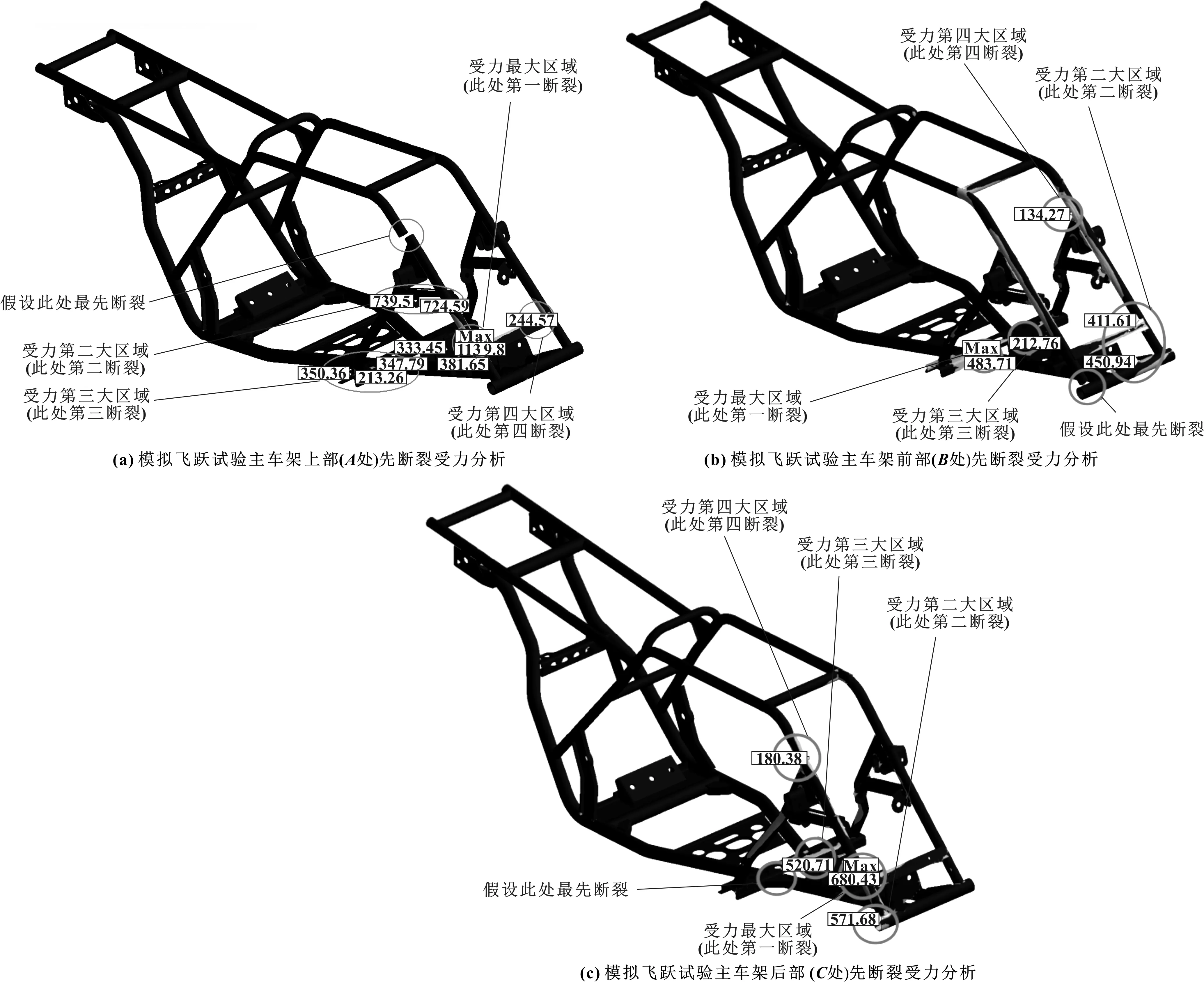

针对初始样机试验发生的车架断裂问题,应用虚拟样机技术和有限元技术,模拟车辆飞跃受力情况,对该全地形车主车架前部进行受力分析,如图11所示。可以发现,主车架前悬架后部(处)受力最大,其次是前悬架前部(处),前悬架上部(处)受力相对最小。初步判断主车架前端最先发生断裂地方为处。为进一步较准确判断主车架飞跃试验过程中主体结构断裂的先后次序,有针对性地对主车架结构进行加强处理。结合样车车架飞跃试验损坏情况(图2),假设图11中的3处位置的某一处最先断裂,分别再依次进行模拟车架受力分析,判断主车架真实的断裂先后顺序,如图12所示。

图11 全地形车模拟飞跃试验主车架受力分析(MPa)

图12 全地形车飞跃试验主车架断裂先后次序模拟分析(MPa)

由图12(a)和图12(b)可知,图中的假设与实际飞跃车辆断裂情况不符,图12(c)中的假设与实际样车飞跃断裂情况相符。由此可判断,在飞跃试验过程中,车架前悬架后部(处)位置受力最大,相对较薄弱,车架前悬架后部最先断裂,然后导致车架前部(处)断裂,最后导致车架前悬架上部(处)断裂,与实际样车失效模式情况比较符合。因此,对车架前悬架后部位置进行加强处理、结构改进,并进行相同条件下飞跃受力分析,如图13所示。对比发现,改进后的车架模拟飞跃试验最大应力相比原始样机车架受力降低33。对改进后的样机进行相同试验考核,车架没有发生断裂异常情况,满足使用需求。

图13 优化后主车架模拟飞跃试验受力分析(MPa)

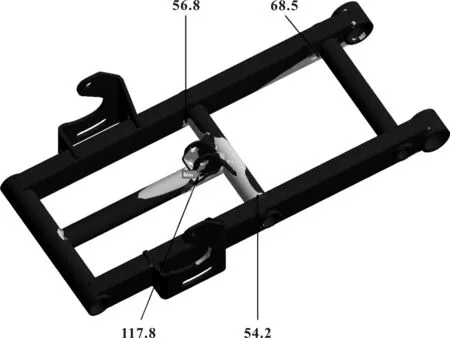

3.2 副车架失效模式分析及改进

针对物理样机扭转工况试验发生的副车架断裂问题,应用虚拟样机技术和有限元技术,结合试验路况,模拟车辆颠簸受力情况,对该全地形车的副车架进行受力分析和结构改进设计。

改进前的副车架模拟搓板路试验受力情况如图14所示。可以发现,副车架前端与车架连接处(点)受力最大,其次是减振器安装下点(点),然后是中间连接管的两端(点和点)。在处最先断裂后,在扭转工况、减振器冲击作用下,中间连接管与侧边方管会承受较大扭转力矩,假设处第二发生断裂,此时副车架的受力情况如图15所示,与实际车辆试验结果比较吻合。

图14 初始样机副车架模拟搓板路试验受力分析(MPa)

图15 全地形车搓板路试验副车架断裂先后次序模拟分析(MPa)

根据上述分析结果及车辆试验情况,对副车架进行优化设计。综合考虑强度、工艺和成本等因素,两侧40 mm×25 mm方管改为50 mm×25 mm方管,前端25 mm圆管改为30 mm圆管且穿过两侧方管,中间30 mm圆管穿过两侧方管。改进后的副车架模拟颠簸试验受力情况如图16所示。由图可以看出,改进后的副车架受力较大位置的集中应力现象得到较大程度缓解,最大应力降低了49%,提高了车辆安全系数。

图16 样机改进后的副车架模拟搓板路试验受力分析(MPa)

在相同试验情况下对改进后的副车架的样车进行搓板路试验,副车架没有出现初始样机发生的颠簸断裂现象。试验结果表明改进后的副车架整体结构设计合理,提高了副车架整体结构的抗扭曲能力,降低了应力集中,提高了安全系数和使用寿命,为类似车型结构设计提供参考。

4 结语

使用多体系统动力学理论分析、虚拟样机技术及有限元分析相结合的方法,对某型号全地形车物理样机的多工况载荷分布及主副车架的强度进行了分析,提出了优化改进方案,并通过重建优化方案样机试验验证了该优化方案的可行性,具体如下:

(1)通过理论计算和虚拟样机技术得到悬架系统与主、副车架连接点处的极限受力状况,为进一步车架强度分析奠定了基础。

(2)利用有限元技术,模拟分析原始方案中主、副车架在颠簸试验过程中的失效模式和断裂先后次序,并进行结构优化设计,主车架安全系数提升33%,副车架安全系数提升49%。

(3)通过重建物理样机试验验证了优化方案的有效性,为其他车型优化设计提供了参考。