汽车异径三通管成形数值分析及试验研究

2022-03-29朱若岭宋丹丹崔源

朱若岭,宋丹丹,崔源

(河南交通职业技术学院汽车学院,河南郑州 450000)

0 引言

三通管通常作为连接结构零件或者流体(气、液体)的输送管路构件,广泛应用在汽车工业、航空航天、家电、化工等行业。采用焊接、铸造等工艺生产此类零件,材料利用率、生产效率以及产品质量低,生产成本高,很难满足工业生产的需要。而利用固体或液体作为介质的胀形成形,具有内、外表面光滑美观,加工工序少,管件的力学性能、质量可靠,是目前最常见的现代生产工艺之一。

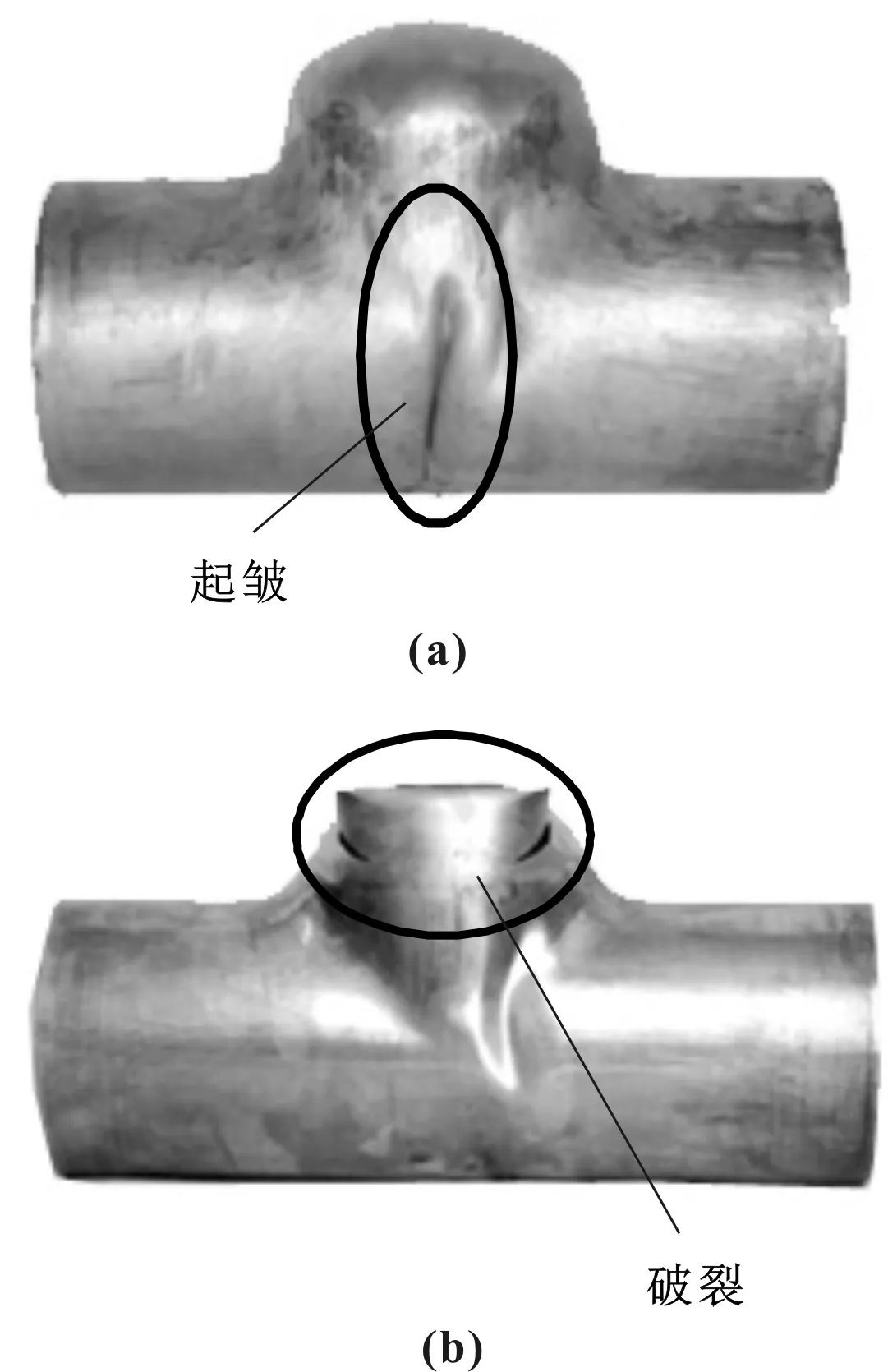

三通管的曲面结构、复杂形状,决定了在胀形过程中的变形复杂,变形规律难以掌握,易产生缺陷,如起皱和破裂等,如图1所示。近年来,日、德、美及中国等都对管材胀形做了大量研究。20世纪40年代,Grey等首次利用液压成形技术制造出了三通管。Dohmann等最早开始全面系统地研究现代管材充液成形技术;Kim等通过有限元方法对管材充液成形过程的破裂缺陷进行预测;王同海等用聚氨酯橡胶作为胀形介质进行了三通管胀形实验,孙爱学等对紫铜三通管进行了胀形试验,这些研究的开展有利于三通管胀形理论的发展和生产应用。

图1 三通管成形缺陷

1 三通管胀形原理

1.1 三通管的胀形原理简介

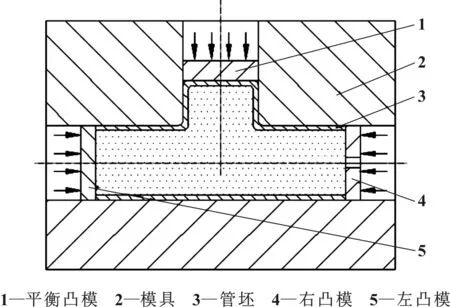

将管坯放入模具,闭合模具通过右凸模向管坯内充满介质,并用左右凸模进行密封。然后左、右凸模对介质施加一定的压力,使管坯在内压力作用下发生塑性变形。此时,平衡凸模在初始阶段未与支管接触,保持不动;随着管材塑性变形的进行,支管与平衡凸模开始接触,平衡凸模对胀形部分施加一定的反力,平衡凸模随着支管的增高而后退,直至零件成形。三通管胀形基本原理如图2所示。

图2 三通管胀形基本原理

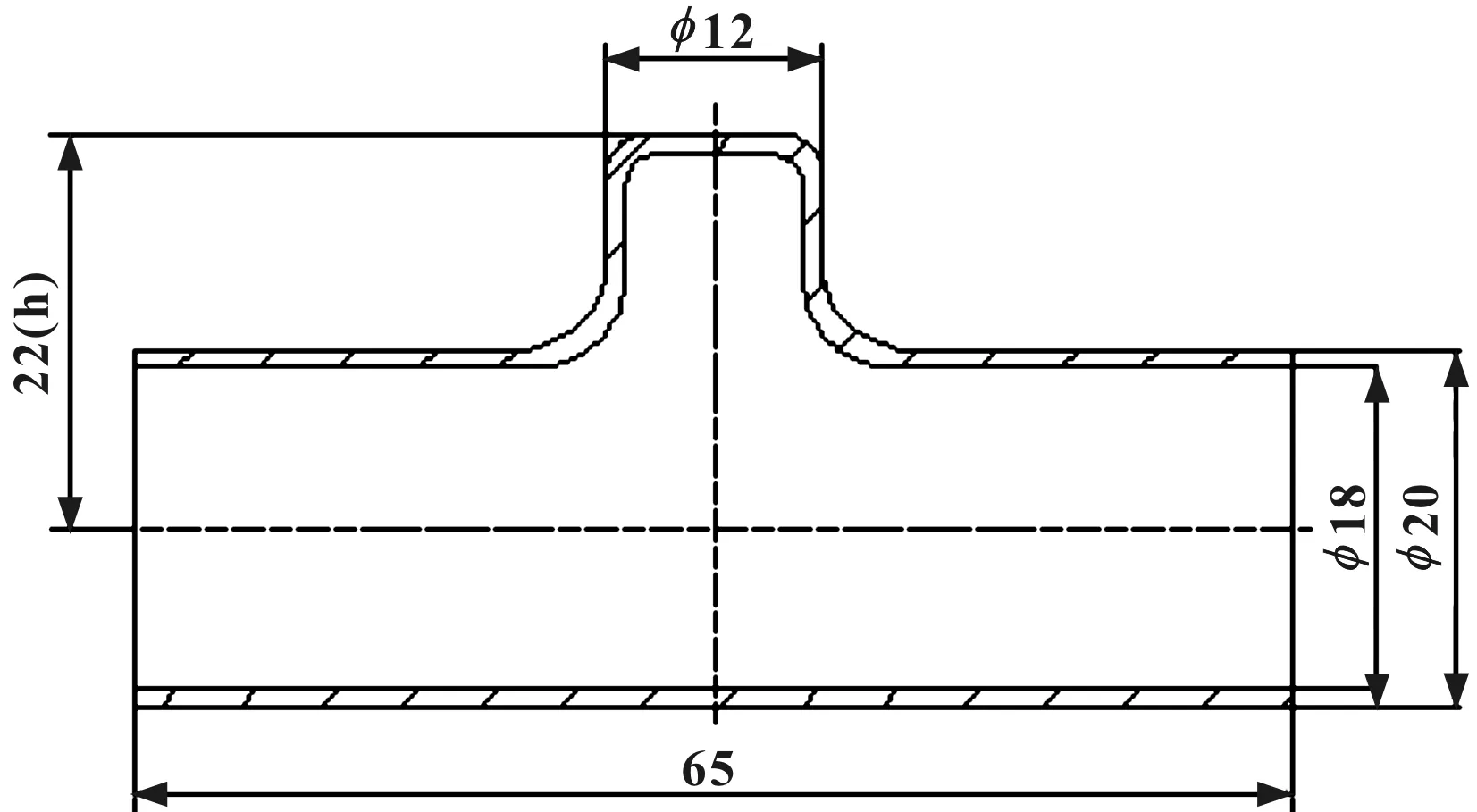

1.2 异径三通管简介

文中研究的对象是异径三通管,材质为黄铜合金,其基本尺寸如图3所示。相比等径三通管,异径三通管成形更是一个复杂的弹性变形过程,涉及几何非线性、材料非线性、边界条件非线性等一系列问题,并且成形的影响因素多,不易确定最优工艺参数。

图3 异径三通管基本尺寸

文中采用数值模拟软件ABAQUS对该异径三通管的成形进行了工艺分析,直观地分析了其成形过程,有效预防了成形缺陷的产生。同时研究了关键工艺参数对成形的影响,得到了合理的工艺参数范围,并进行了试验验证。相比试错法,通过数值模拟和试验验证的有机结合,可大量缩短产品的开发周期,节省研发费用,能够以低成本得到高品质的产品。

2 异径三通管胀形过程仿真与分析

2.1 异径三通管胀形仿真模型建立

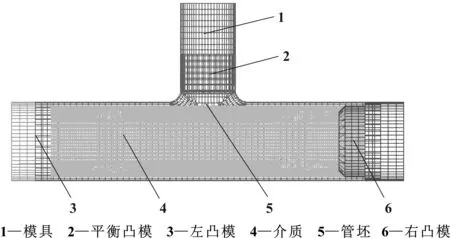

考虑到异径三通管结构的对称性,选取1/2模型作为研究对象。管坯材料选用H62黄铜合金为弹塑性体,模具设置为刚性体(忽略模具变形);胀形介质选用聚氨酯橡胶类为超弹性材料;模型中各部件的接触类型均为面与面接触,并假设管坯端面与轴向冲头接触表面、管材外表面与模腔接触表面均满足库仑摩擦条件,摩擦因数设为0.15,聚氨酯橡胶与管材内表面之间的摩擦因数为0.25。异径三通管的有限元分析简化模型如图4所示。

图4 异径三通管的有限元分析简化模型

2.2 模拟结果与分析

通过数值模拟,可以直观异径三通管胀形的基本成形过程,主要分为4个阶段:初始阶段、自由胀形阶段、轴向压缩阶段和复合胀形阶段,如图5所示。随着左右凸模对橡胶介质施压,管坯金属在内压力作用下开始发生塑性变形,流向阻力小的凹模型腔,此为自由胀形阶段,如图5(b)所示;当左右凸模台肩与管坯端面接触,而支管顶部尚未与平衡冲头接触,此时,管坯开始受到轴向压力的作用,如图5(c)所示,为轴向压缩变形阶段;当支管与平衡凸模开始接触时,左右凸模继续进给,平衡凸模开始后退,后退中平衡冲头与支管顶部始终接触,此阶段是三通管复合胀形阶段,如图 5(d)所示。此时,管坯受到3个作用力,即内压力、轴向挤压力和平衡压力,在这3种压力作用下,支管顶端渐渐形成平面,其高度也随着凸模的推进而不断增长,直至成形过程结束。

图5 异径三通管成形结果

2.3 影响成形因素分析优化

异径三通管的胀形是个复杂的过程,影响因素多,为进一步掌握异径三通管的胀形规律,分别对影响其成形的主要因素:过渡圆角半径、摩擦因数、轴向进给加载路径等进行研究分析。

2.3.1 上模具过渡圆角半径对成形的影响

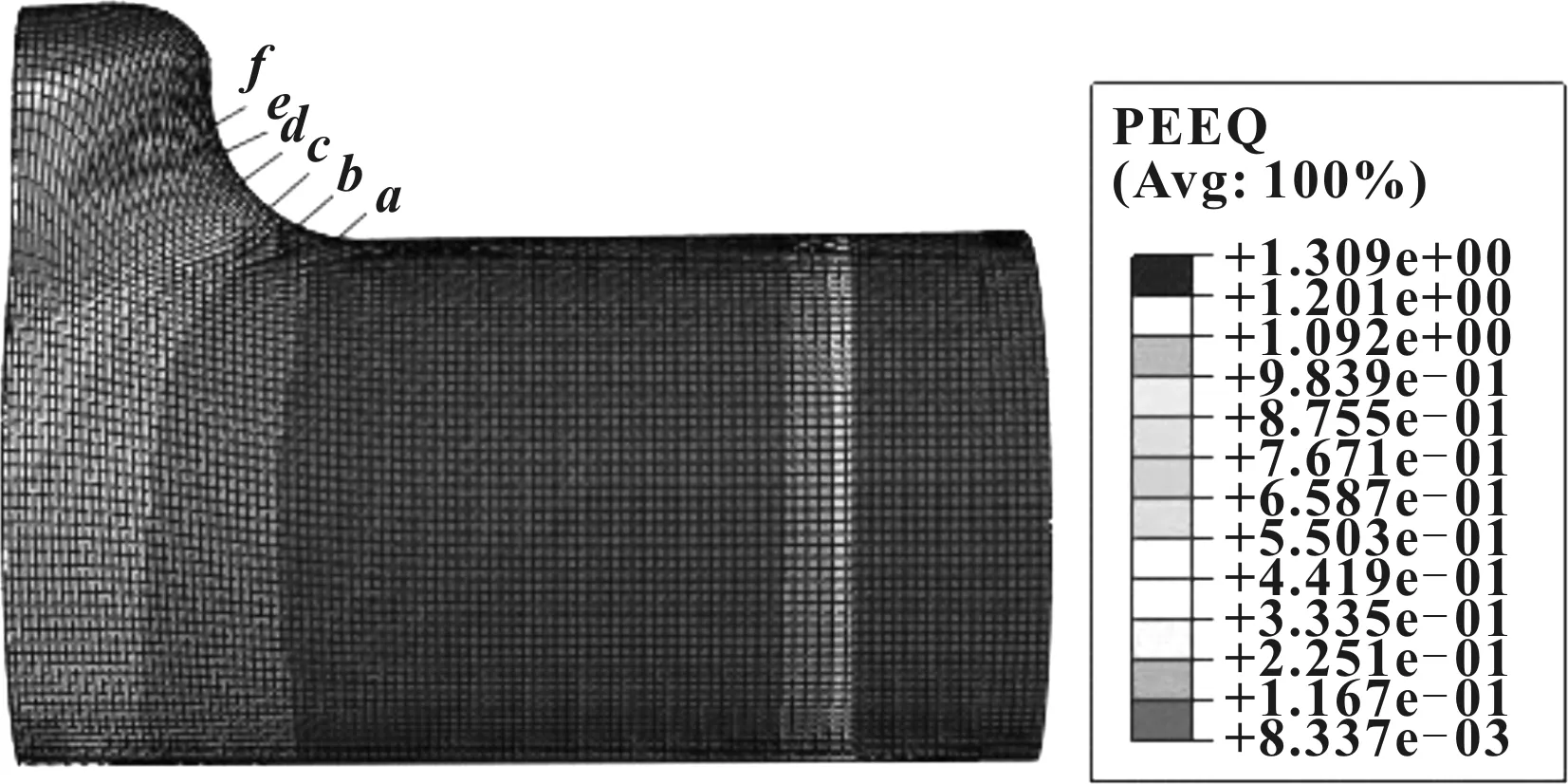

上模具过渡圆角半径的大小影响着支管的形成和过渡区金属的流动。图6为设计圆角半径为5 mm的模拟分析结果。为掌握圆角对胀形的影响规律,分别选取为5、5.5、6、6.5、7、8 mm(其中为5 mm是设计初始圆角半径)。

我一副痛心疾首的样子,希望让白丽筠看了心里难过。可是白丽筠一副超然物外的表情,连一个顾睨也不给我,全不把我的痛哭放在眼里,更不会放在心上。白丽筠越是这样,越是让我对她重生爱慕之心。我痛感到,她正在离我远去,目前的形势并不是我要不要她,而是我还能不能抓得住她。

图6 初始圆角的模拟结果

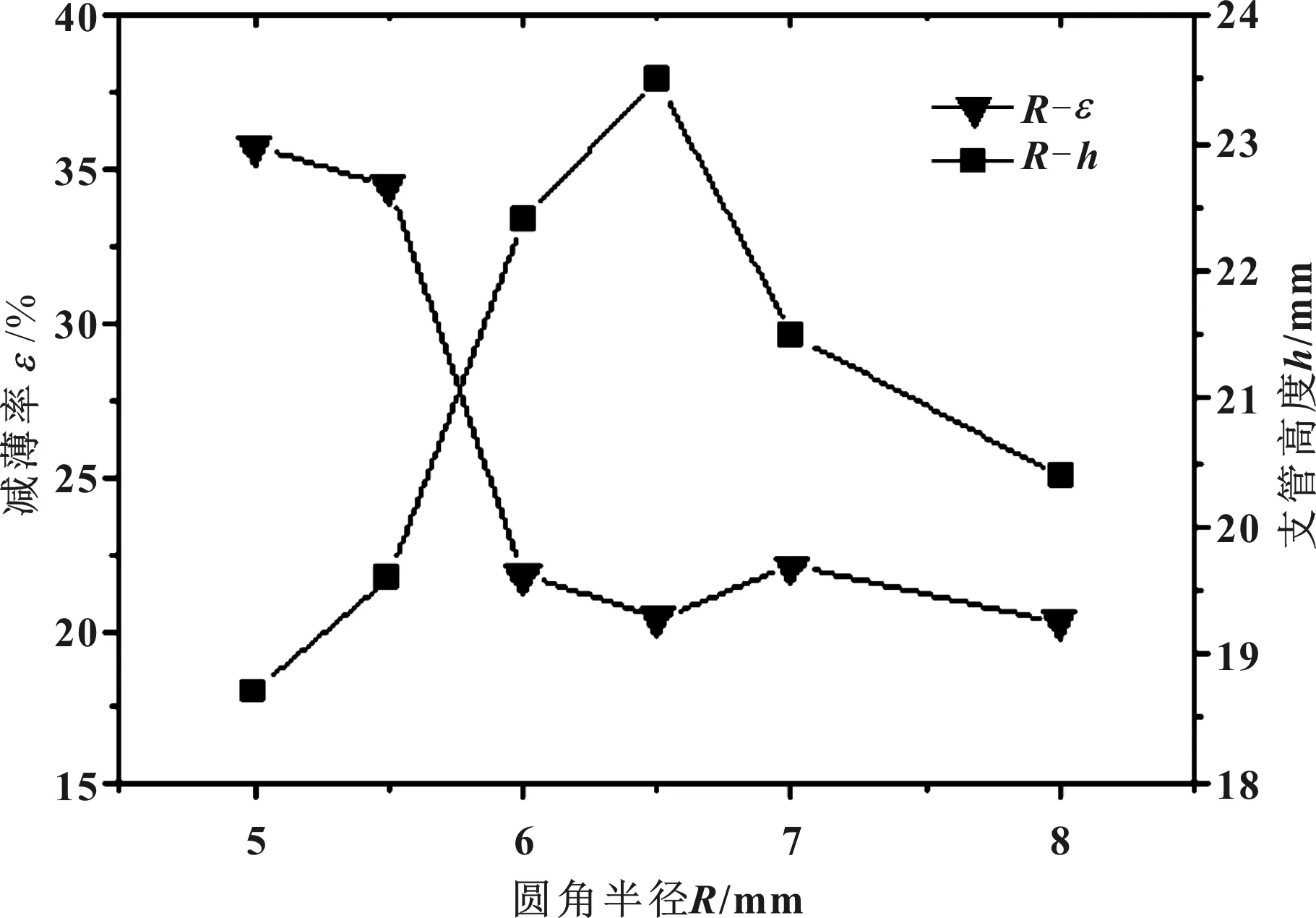

为分析圆角半径大小对支管过渡区的厚度影响,沿纵向测量胀形管壁上的点~的厚度。通过计算得到不同半径下的三通管最大减薄量;同时,可以测量出不同半径下支管的高度。所得的上模具过渡圆角半径对减薄率和支管高度的影响规律如图7所示。

图7 圆角半径R对ε和h的影响

由图7可知,增大过渡区圆角半径,可使摩擦阻力和弯曲变形抗力减小,管坯金属更容易流向凹模支管型腔,抑制了壁厚变薄的趋势;支管的高度也不断增高,提高了胀形成形极限,但当半径增加到7 mm,减薄率趋于平衡,支管高度随着圆角半径而降低。因此,建议圆角半径的取值范围为6~6.5 mm。

2.3.2 摩擦因数对成形的影响

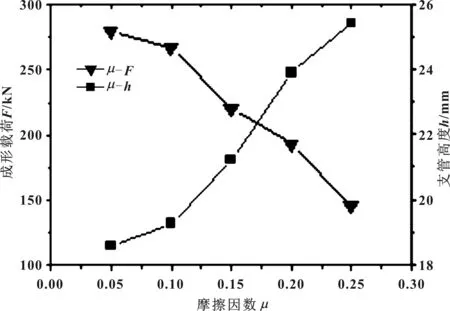

管坯和模具之间的摩擦因数对成形载荷和支管高度有很大的影响。为研究摩擦因数对三通管成形的影响,其他工艺参数保持不变,摩擦因数分别取0.05、0.10、0.15、0.20、0.25,得到结果如图8所示。

图8 摩擦因数μ对F和h的影响

由图8可知,随着管坯与模具间的摩擦因数增大,两者之间的摩擦阻力也增大,所需成形载荷就越大,但支管成形高度逐渐减少。当摩擦因数005时,成形载荷最小为116 kN,支管高度最高为256 mm,当摩擦因数大于01时,成形载荷和支管高度的趋势变化加快。所以,模具型腔表面越光滑,润滑越好,可有效降低成形载荷,有利于异径三通管的胀形,但同时也增加了模具加工和生产的难度。结合生产条件和产品要求,建议摩擦因数的取值范围为01~02,既能降低生产难度,又能获得满足产品需求。

2.3.3 轴向进给加载路径对成形的影响

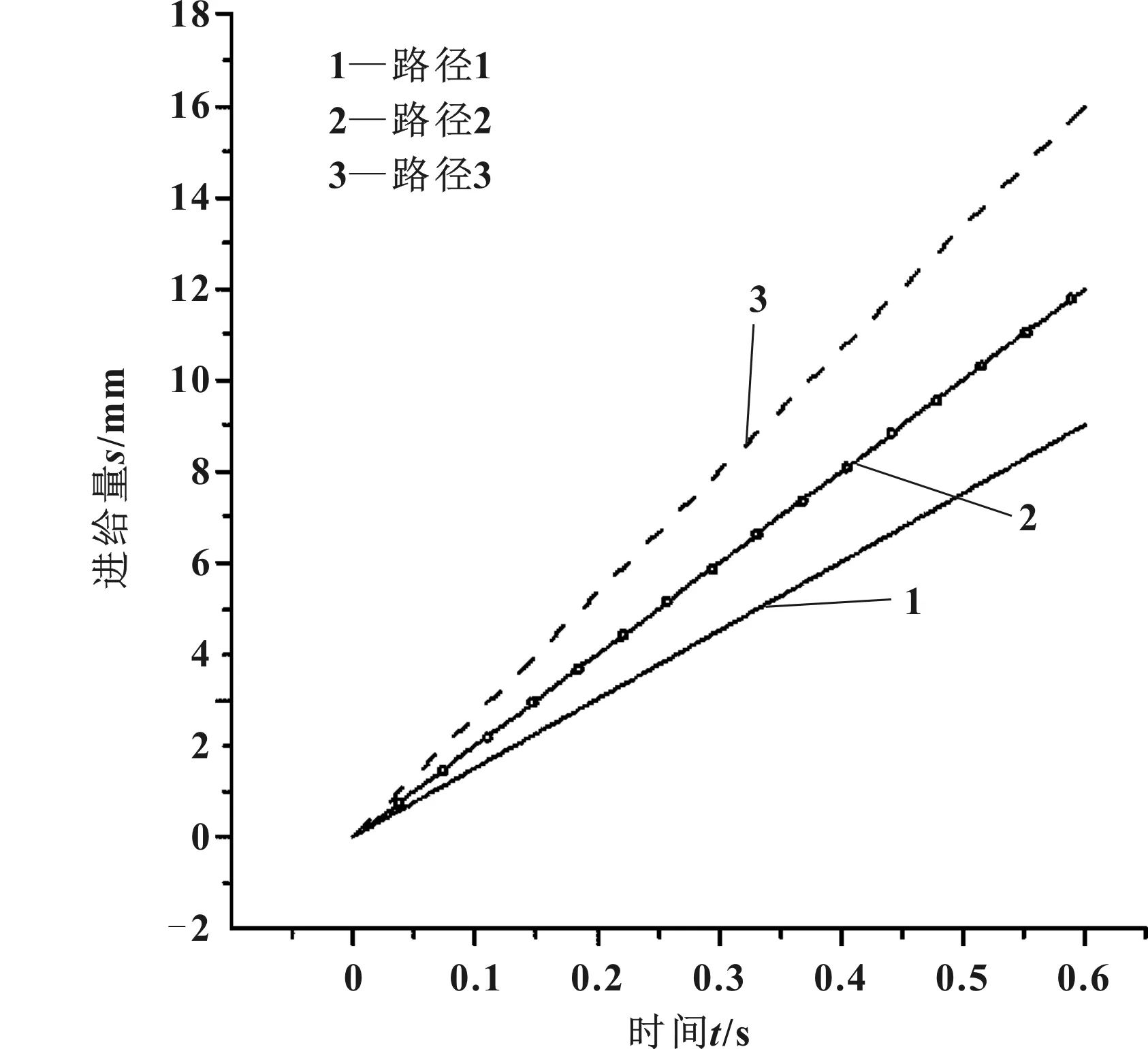

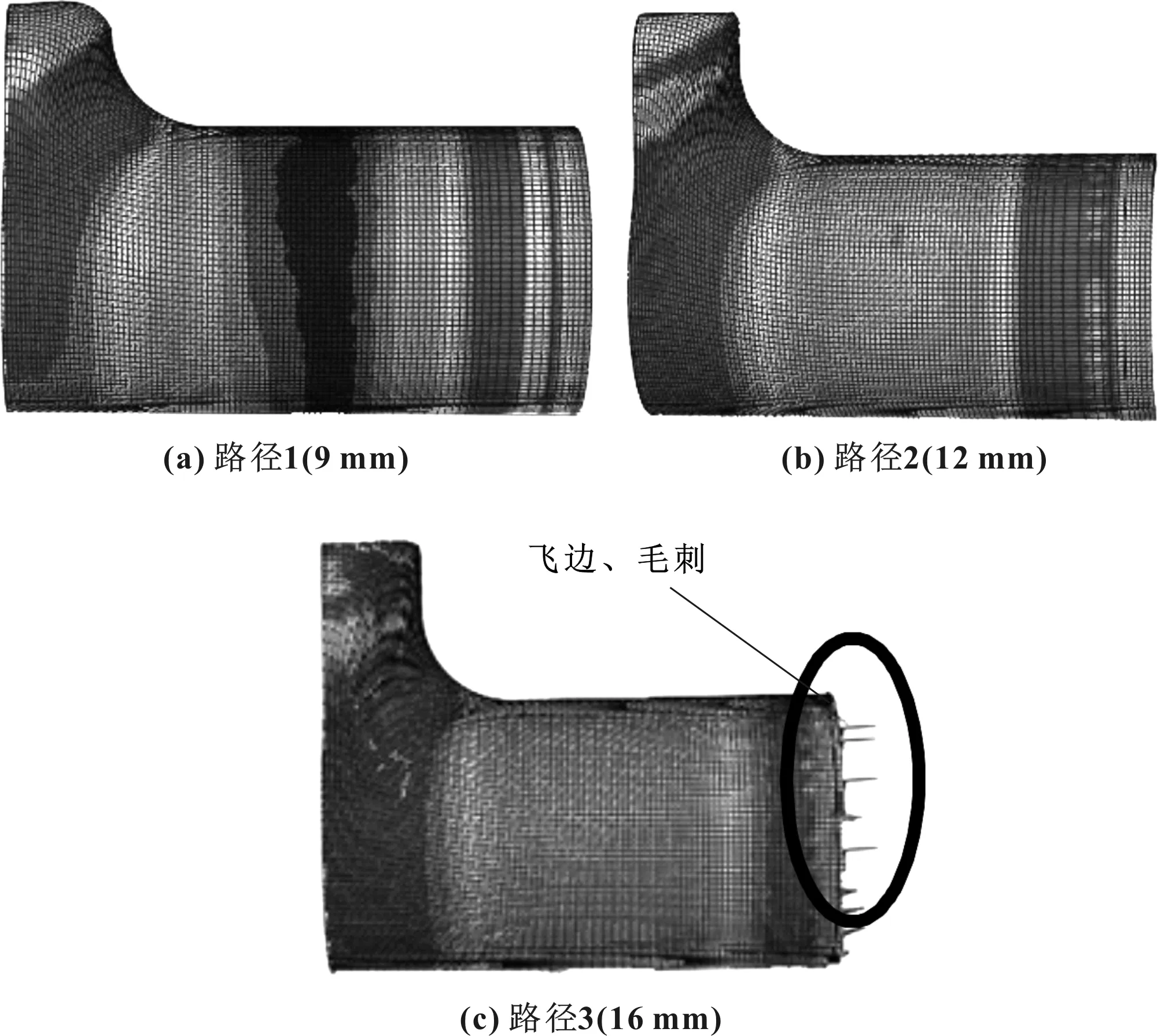

轴向进给量也是三通管胀形的重要参数,进给量太小,支管高度很小;在支管高度已达到了产品要求的前提下,进给量太大,在变形中会出现失稳现象(起皱和形式多样的飞边)。在此设计了3种不同的线性加载路径,如图9所示。

图9 3种不同的线性加载路径

路径1、2、3的进给量分别为9、12、16 mm,胀形后得到三通管的支管高度分别为20.3、24.5、21.1 mm。图10为3种不同路径的模拟结果,由图可以得出,随着轴向进给量的增加,三通管支管高度增高。但在图10(c)的进给量为16 mm时,支管高度增高趋势降低,且管端出现飞边毛刺,这是因为随着进给量的增加,内压逐渐增加,管坯与模具间的摩擦阻力也增加,材料流动困难,支管高度增高趋势下降,同时一部分金属溢出而形成飞边毛刺。因此,路径2是比较理想的加载路径。

图10 3种不同路径的模拟结果

3 试验验证

根据以上分析可知,通过优化异径三通管胀形成形参数,得到了影响异径三通管成形的合理工艺参数范围。为了验证所得结论的合理性,文中采用退火软化的H62黄铜合金作为管坯,胀形介质采用固体纯石蜡,摩擦因数采用0.15,轴向进给量12 mm等工艺参数,在30 t的压机上对该工艺方案进行了生产试验验证研究,如图11所示。

图11 生产试验验证

由图11可知,采用优化后的工艺参数得到的胀形具有良好的三通管。由此可见,有限元数值模拟可有效的指导生产,避免缺陷的产生,得到合格的产品。

4 结语

文中采用有限元软件ABAQUS对异径三通管的胀形过程进行了模拟分析,分析了其成形的基本过程;讨论了异径三通管胀形的关键参数对其的影响规律,得到了合理的参数范围;采用优化后的工艺参数进行模拟仿真计算和实验验证,结果吻合良好。通过此研究,得到如下结论:

(1)利用有限元数值模拟方法,可以直观地分析异径三通管的胀形成形过程,可有效预防成形缺陷的产生;

(2)研究了影响异径三通管胀形成形的关键工艺参数,分析了各工艺参数对胀形的影响规律,并针对该异径三通管,得到了合理的工艺参数范围:当管内压力一定的情况下,采用加载进给量为12 mm,上模具过渡圆角半径在[6,6.5]mm和管坯与模具间的摩擦因数在[0.1,0.2]之间的任意组合,均可满足产品需求;

(3)通过采用有限元数值模拟得到的异径三通管的成形工艺参数,在试验中能有效避免成形缺陷的产生,得到合格的产品,大量缩短产品的开发周期,为新产品的研发提供了理论依据和技术支持。