高温合金线性摩擦焊接头疲劳裂纹扩展有限元分析

2022-03-29杨夏炜彭冲马铁军温国栋王艳莹柴小霞徐雅欣李文亚

杨夏炜,彭冲,马铁军,*,温国栋,王艳莹,柴小霞,徐雅欣,李文亚

1.西北工业大学 凝固技术国家重点实验室 陕西省摩擦焊接工程技术重点实验室,西安 710072 2.中煤科工集团西安研究院有限公司,西安 710077

GH4169是一种沉淀强化镍基高温合金,是当前航空发动机使用最多的一种金属材料,主要用于涡轮盘等断裂关键件。为了制造结构更加复杂的构件,满足更加苛刻的服役要求,通常需要对其进行焊接。线性摩擦焊接是一种前、后焊件分别夹紧在上夹具及振动体上,振动体在偏心轴的带动下,以频率带动焊件作往复运动,同时在前焊件上施加摩擦压,焊接面就会快速摩擦生热,当焊接界面的温度接近熔化温度时,停止往复运动,并施加锻压力,其以其独特的固相连接过程以及精密、高效、节能和环保等优点,在发动机整体叶盘制造与维修中得到了重要应用。国外(如MTU 公司和罗罗公司)已成功采用线性摩擦焊接制造出钛合金整体叶盘和宽弦空心叶片风扇盘。欧洲战斗机“台风”发动机的3级低压压气机整体叶盘是线性摩擦焊接技术成功应用的标志。

针对高温合金焊接接头在服役条件下疲劳裂纹扩展行为的研究,国内外大部分学者采用电子束焊、熔焊和激光焊等焊接技术,少部分学者采用固相焊接(惯性摩擦焊、连续驱动摩擦焊及线性摩擦焊)技术。吴冰等研究了GH4169 电子束焊接头疲劳断裂位置及裂纹扩展方向并发现接头低、高周疲劳强度均高于母材;Liu 等研究了In617B高温合金TIG(Tungsten Inert Gas)焊接头疲劳裂纹尖端、裂纹偏转及分支裂纹等裂纹扩展行为及组织演变特征。赵利利等发现在低Δ(应力强度因子幅值)区间时,GH625高温合金TIG 焊接头疲劳裂纹扩展速率比母材低,而在高Δ区间内,接头疲劳裂纹扩展速率高于母材。于维成等研究了铸造高温合金光滑板试样(经过热等静压处理)疲劳裂纹的形成与扩展,得到小裂纹的扩展是不连续和不规则的,显微组织对裂纹扩展速率有影响。Hung和Sakaguchi研究了异质高温合金In718/M247的连续驱动旋转摩擦焊接头高循环疲劳行为,发现在焊接区域没有可见的缺陷,In718 侧焊接区发生明显再结晶,M247 侧焊接区未发生再结晶,疲劳断口位于M247母材一侧。本课题组前期进行了微孔缺陷对碳钢线性摩擦焊接影响的研究,采用有限元方法研究了碳钢接头在线性摩擦焊接过程中有无微孔缺陷的温度场,研究了微孔缺陷对接头轴向缩短量以及微孔形状及位置的影响,得到带微孔的接头的温度曲线扣的波动范围大于不带微孔的接头,微孔的位置随摩擦时间的变化而变化,微孔的圆形通过焊接变成椭圆形等结论。

疲劳裂纹扩展行为的数值模拟方面。Zhao等在实验中发现裂纹产生于材料中的微孔穴周围而非缺陷的表面,对裂尖正前部挖有小圆孔的镍基单晶高温合金非标准紧凑拉伸试样做了有限元分析、模拟结果与实验观察。柴国钟等基于弹性力学理论,建立了三维裂纹应力强度因子计算的混合边界元法基本理论和数值求解技术,为工程结构表面裂纹疲劳扩展和寿命计算的高效高精度数值分析建立了理论基础和实现方法。张彦华等应用随机理论与实验数据相结合的方法建立了疲劳裂纹扩展参量与时间关系的随机模型,根据随机模型建立了相应的随机微分方程,求解了有关的统计分布函数,并应用随机模拟方法再现了疲劳裂纹扩展的时间历程。顾志旭等为建立端羟基聚丁二烯(HTPB)推进剂的损伤本构模型,采用宏细观相结合的方法,将其细观损伤机理视为初始微裂纹偏析扩展的过程,其基于能量释放率和最大周向应力准则,分析了三维币形裂纹偏析扩展的情形,推导了微裂纹稳定扩展的速率方程,所建立的模型能够有效地反应材料损伤的应变率、温度依赖性和各向异性特征。朱文博采用Python将Cohesive单元插入有限元模型中,对工程陶瓷旋转超声钻削效率进行了研究。这种方法在模型中任何可能产生裂纹的部位对应的单元表面全都生成Cohesive单元,在一定程度上能够模拟任意未知裂纹的萌生和扩展。从模拟方法看,主要有传统的有限元方法、边界元法、无网格法、数值流形法。作为发展最早的数值模拟方法,有限单元法是早期模拟疲劳裂纹扩展的常用方法。Simth 和Cooper在分析张开型裂纹扩展时使用了传统有限元法,Sumi等在研究复合型疲劳裂纹扩展时使用了能够自动重划分的有限元方法。Belytschko和Black提出了一种基于常规有限元方法的扩展有限元法(Extend Finite Element Method,XFEM)。赵丽滨等从试验研究、理论分析和数值模拟3个方面对国内外在纤维增强复合材料分层问题所取得的研究成果进行了系统综述,详细阐述了采用内聚力模型(CZM)、虚拟裂纹闭合技术(VCCT)和扩展有限元方法(XFEM)等先进数值方法模拟分层扩展的研究现状,对复合材料层合板分层扩展研究的发展方向进行了展望。该方法是引入一个能够描述裂纹不连续性的跳跃函数和裂纹尖端渐近位移场函数,与常规有限元函数合并成为扩展有限元位移函数。扩展有限元方法中,网格划分与裂纹界面相互独立,因此在裂纹扩展过程中,无需再对网格进行重新划分,裂纹界面与计算网格相互独立。由于该方法是建立在常规有限元方法上,继承了常规有限元法的优点,在解决不连续问题时有着无可替代的优势,从问世至今发展迅速,得到了广泛的应用。

国内外对于高温合金接头失效的研究,主要局限在接头疲劳裂纹扩展及接头组织状态对疲劳断裂的影响,而焊缝界面微结构与裂纹之间的交互作用,则是接头疲劳裂纹扩展更为重要的内部因素。基于此,本文建立基于XFEM 的高温合金线性摩擦焊接头疲劳有限元模型,研究接头微结构(孔洞、夹杂)及应力状态对接头疲劳裂纹萌生扩展行为的影响规律,揭示接头微结构与裂纹的交互作用机制。

1 高温合金线性摩擦焊接头裂纹分析

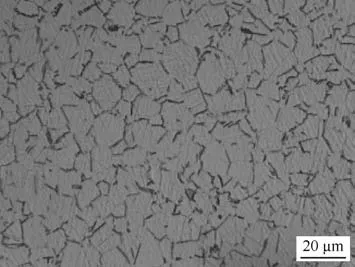

试验材料为GH4169高温合金(美国对应牌号为Inconel 718)是一种时效硬化镍基变形高温合金。为制造高压压气机叶片的常用的材料,表1为GH4169的名义成分。图1为GH4169母材的光镜照片。其微观组织主要为奥氏体基体γ基体、弥散分布的强化相(γ″相、γ'相)、δ相以及少量分布的NbC、TiN 等。

图1 GH4169显微组织照片Fig.1 Microstructure photo of GH4169

表1 GH4169的名义成分Table 1 Composition of GH4169 wt%

实验前切取12 mm×18 mm×55 mm 的块状GH4169试样,焊接面是12 mm×18 mm,摩擦面为长度18 mm 方向。焊前打磨GH4169高温合金表面氧化皮。试验所用焊机为自制的线性摩擦焊机。

用表2 所示的5 组规范参数进行了焊接试验,每种规范焊接一对试样,用于后续接头的金相及微观缺陷分析。

表2 线性摩擦焊参数Table 2 Parameters for linear friction welding

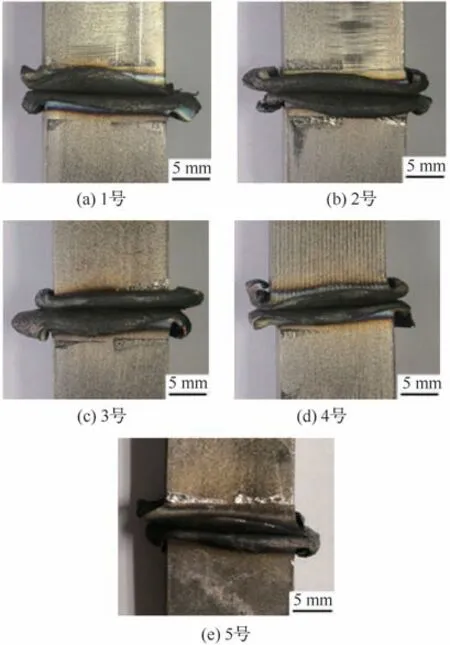

焊后得到宏观形貌完整且无明显缺陷的线性摩擦焊接头,接头的宏观形貌如图2所示。

图2 不同工艺参数下接头宏观形貌Fig.2 Macro morphology of joints with different process parameters

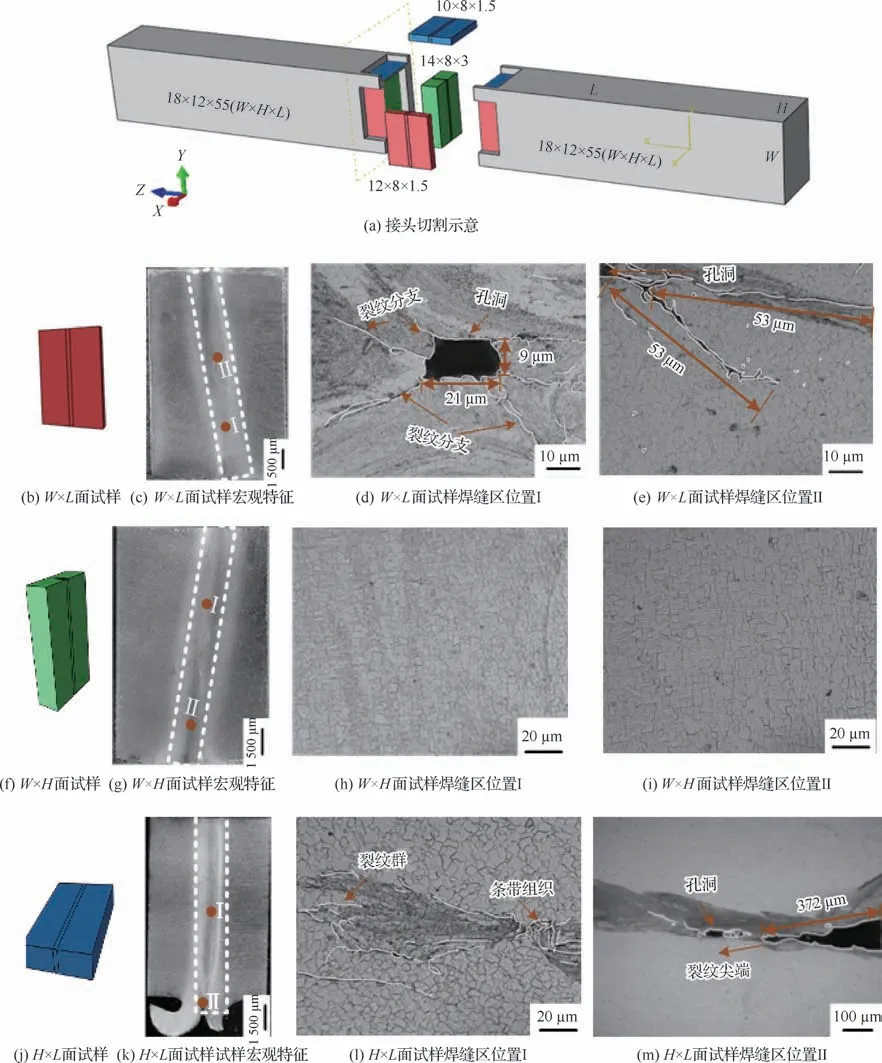

焊后进行线切割处理,切取3个不同位置的试样进行金相观察。切割示意如图3(a)所示,、、分别为试样长度、宽度、厚度,图3(c)、(d)、(e)为(b)切割样的宏观金相组织,图3(g)、(h)、(i)为(f)切割样的宏观金相组织,图3(k)、(l)、(m)为(j)切割样的宏观金相组织,由图3(c)、(g)、(k)可以看出,接头中心区域组织的颜色与两侧颜色不同,母材区晶粒比较明显,中部焊缝区的晶粒非常细小,与两侧组织分布不均匀的热力影响区晶粒差异较大,焊缝区域热力影响区有比较明显的界限,这是因为GH4169高温合金具有较优良的高温性能,焊缝区的变形量要大于热力影响区,导致2个区域的动态再结晶差异很大,因此导致不同的组织形貌。而GH4169 较强的高温变形抗力,使其在高温焊接时塑性流动较差,焊接结束界面周围塑性金属难以比较均匀的挤出,焊缝区晶粒的变形程度与周围金属的动态再结晶不能再差异,所以又导致颜色的不均匀。

图3 接头不同区域金相特征Fig.3 Metallographic characteristics of different areas of joint

对图3(c)、(g)、(k)中白色线框内显微特征进行观察,可以看到,在试样的中心部位切取的金相试样(即图3(b)试样)沿焊缝位置,具有形貌良好,裂纹、孔洞及夹杂缺陷较少的显著特征,如图3(h)、(i);从接头表面切取的金相试样(即图3(f)、(j))沿着焊缝位置有不同类型及尺寸的缺陷,如图3(d)、(e)、(l)、(m),焊缝区存在裂纹、孔洞、夹杂等缺陷,裂纹长度从几微米到几十微米甚至几百微米,且裂纹萌生扩展的形式也有很大差异,在试样的不同区域,主裂纹附近可能存在多条微裂纹,也可能一条裂纹横穿整个界面。孔洞及夹杂多为圆形或不规则形貌,且尺寸也存在差异,这是因为高温合金在线性摩擦焊接过程中受热与受力都不均匀,导致接头不同位置具有组织不均匀性,高温合金有较强的高温变形抗力,在焊接过程中产生局部拉应力导致裂纹的产生有关,表现为裂纹形状及尺寸的不均匀性。这必将降低接头的力学性能及使用性能,后续将成为接头的主要破坏位置。

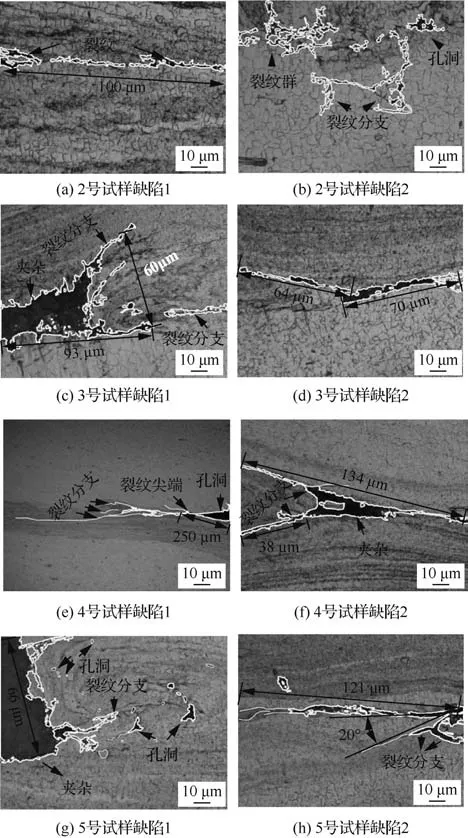

在不同的焊接参数下,以18 mm×55 mm 的切割试样为例,2号试样至5号试样焊缝区域的金相特征如图4所示。可以看到,不同参数试样的焊缝位置处裂纹、孔洞及夹杂也具有形状和尺寸的不均匀性。

图4 2号~5号试样接头的W×L 面焊缝区域的微观组织Fig.4 Metallographic characteristics of weld area from No.2 to No.5 specimens

高温合金原材料在线性摩擦焊前就可能具有显微缺陷,高温合金的线性摩擦焊接接头也具有分布及尺寸不均匀的裂纹、孔洞及夹杂等缺陷。综合分析,宏观上裂纹出现在焊接接头及其附近的焊缝区域,高温合金接头的服役过程又无法实时追踪缺陷的演变情况,那么采用数值模拟的方法来研究高温合金线性摩擦焊接头的缺陷对其服役性能的影响就具有重要的价值和意义。

2 扩展有限元方法

扩展有限元法(XFEM)是基于单位分解的思想而发展起来的一种分析不连续问题的数值方法。扩展有限元的位移模式是在常规有限元的基础上,加入反映裂纹面的跳跃函数和裂尖渐近位移场函数,来处理不连续位移场,这样即使裂纹发生了扩展,也无需再对网格进行重新划分,极大地降低了计算成本。

跳跃函数()定义为

裂纹尖端单元渐近位移场函数描述为

处理裂纹问题的扩展有限元法被积函数是间断的,所以用传统的高斯积分求解此类问题会造成较大误差。将四边形单元分成多个三角形子区域(图5)。根据子区域不同的裂纹单元采用不同的积分高斯积分点积分,裂纹节点坐标由零水平集函数来确定。

图5 贯穿裂纹单元及子区域划分[26]Fig.5 Through-wall crack unit and sub-region division[26]

3 接头疲劳裂纹扩展行为

3.1 Maxps损伤本构(最大主应力准则)

工程零构件往往具有十分复杂的几何形状和受载情况,裂纹尖端往往也处于复合型变形状态。基于这种复杂的工程应用问题,在2002 年,Schöllmann等提出了一种全新的三维复合型裂纹起裂判断准则-最大主应力准则。ABAQUS软件中,研究断裂力学的判断准则也采用最大主应力准则。

在ABAQUS中,针对复合裂纹的裂纹扩展判断准则,一般考虑采用最大主应力准则。ABAQUS用XFEM 模拟裂纹扩展的方法是基于单元的粘结分离行为,适用于弹塑性分析。其损伤模型失效机理由2个成分组成:损伤起始准则和损伤演化规律。

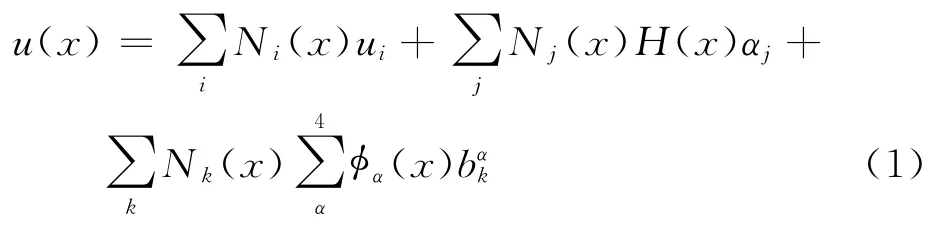

最大主应力准则在ABAQUS软件中被称为Maxps Damage准则,其公式定义为

当在公差范围内达到:1.0≤≤1.0+时,损伤开始,其中为公差,一般取值为0.05;其中为临界最大主应力值,<>表示的含义为

该式(5)的含义为:增强单元(即裂纹贯穿单元)在纯压缩的载荷状态下不会产生起始损伤。

基于能量的损伤演化:

①线性演化的损伤准则

式中:为加载过程中有效位移最大值;为损伤起始演化时的有效位移;=2/,为失效时有效位移,为损伤时释放的能量,J,为有效牵引力,MPa。

②指数演化的损伤准则

式中:为损伤起始时的能量释放,J;为有效位移,mm。

在ABAQUS 中利用XFEM 模拟连续裂纹扩展时,需要定义连续裂纹的损伤起始准则及损伤演化准则。本研究所用材料为高温合金线性摩擦焊接头,适应于最大主应力的损伤起始准则。当线性摩擦焊接头受到的牵引力大于能承受的最大主应力时,开始进入损伤演化阶段。通过实验测得高温合金线性摩擦焊接头材料的应力-应变曲线,以得到该材料的损伤演化准则的相关参数(包括断裂能的测得)。确定好ABAQUS中的损伤起始准则及损伤演化准则后,才能更加精确地利用XFEM 模拟高温合金线性摩擦焊接头的裂纹扩展。

3.2 疲劳服役状态下高温合金线性摩擦焊接头微结构模型

高温合金线性摩擦焊接头疲劳试样尺寸如图6所示,依据光镜及电镜下测量出的焊接接头焊缝区域宽度(100μm,采用尺寸放大宽度为5 mm)以及热影响区宽度(焊缝左右侧各100μm,采用尺寸放大方法,左右侧各5 mm)划分疲劳试样区域,将整个疲劳试样划分为母材区、热力影响区及焊缝区。

图6 高温合金线性摩擦焊接头疲劳试样尺寸Fig.6 Size of fatigue specimen of high temperature alloy joint by linear friction welding

不同焊接工艺参数下实验所得1 号、2 号、3号、4号、5号接头试件的弹性模量数值分别为:203.60 GPa、207.26 GPa、203.95 GPa(1号试样3组数据);217.24 GPa、219.63 GPa、220.35 GPa(2号试样3组数据);217.87 GPa、220.43 GPa、220.33 GPa(3 号 试 样3 组 数 据);215.25 GPa、206.29 GPa、221.43 GPa(4 号 试 样3 组 数 据);207.80 GPa、219.99 GPa、206.51 GPa(5号试样3组数据)。1 号~5 号接头的弹性模量分别是GH4169高温合金原材料的弹性模量(207.00 GPa)的98.36%、100.13%、98.53%(1 号 试样);104.95%、106.10%、106.45%(2 号 试 样);105.25%、106.49%、106.44% (3 号 试 样);103.99%、99.66%、106.97% (4 号 试 样);100.39%、106.28%、99.76%(5 号 试 样)。考 虑工艺参数对接头弹塑性参数的影响,此处在设置疲劳试样各个区域的材料属性时,以焊缝区域弹塑性参数大于母材区的10%为基准,均为母材参数的110%;热力影响区弹塑性参数小于母材区10%为基准,均为母材参数的90%为例。

根据图6 试样尺寸在ABAQUS 中进行建模、赋予材料属性、设置疲劳边界条件、划分网格及选用分析步、提交作业进行运算等步骤。本模型选用静力-通用分析步,在属性参数中加入高温合金线性摩擦焊接头材料的Maxps损伤演化参数,该参数由该接头的拉伸曲线计算获得。在ABAQUS的相互作用模块创建基于XFEM 的裂纹属性及扩展区域;设置位移边界条件,选用周期型幅值曲线控制疲劳接头的疲劳运动过程,采用拉-压载荷,循环周次为2 000次,拉压最大位移为0.5 mm。焊缝区、母材区以及热力影响区在焊接过程中以及疲劳拉伸过程中所受的热、力影响差异较大,因此设置焊缝区以及热力影响区网格尺寸为1.1 mm,母材区的网格尺寸为2 mm。

高温合金线性摩擦焊接头焊缝区无法避免裂纹、夹杂及孔洞等缺陷,且接头的残余应力也会影响裂纹的扩展情况,建立接头微结构模型就至关重要。综合分析缺陷位置及尺寸,采用缺陷尺寸放大技术来进行模型的建立,以便于更好地观察缺陷的位置及尺寸对裂纹萌生及扩展的影响规律。由此确定孔洞、夹杂的尺寸分别为=0.50、0.75、1.00、1.25、1.50、1.75、2.00 mm,位置分别分布在焊缝区域,确定整个疲劳试样的初始应力分别为25、50、75、100、125、150 MPa。

3.3 引入微结构的接头疲劳裂纹扩展行为算例分析

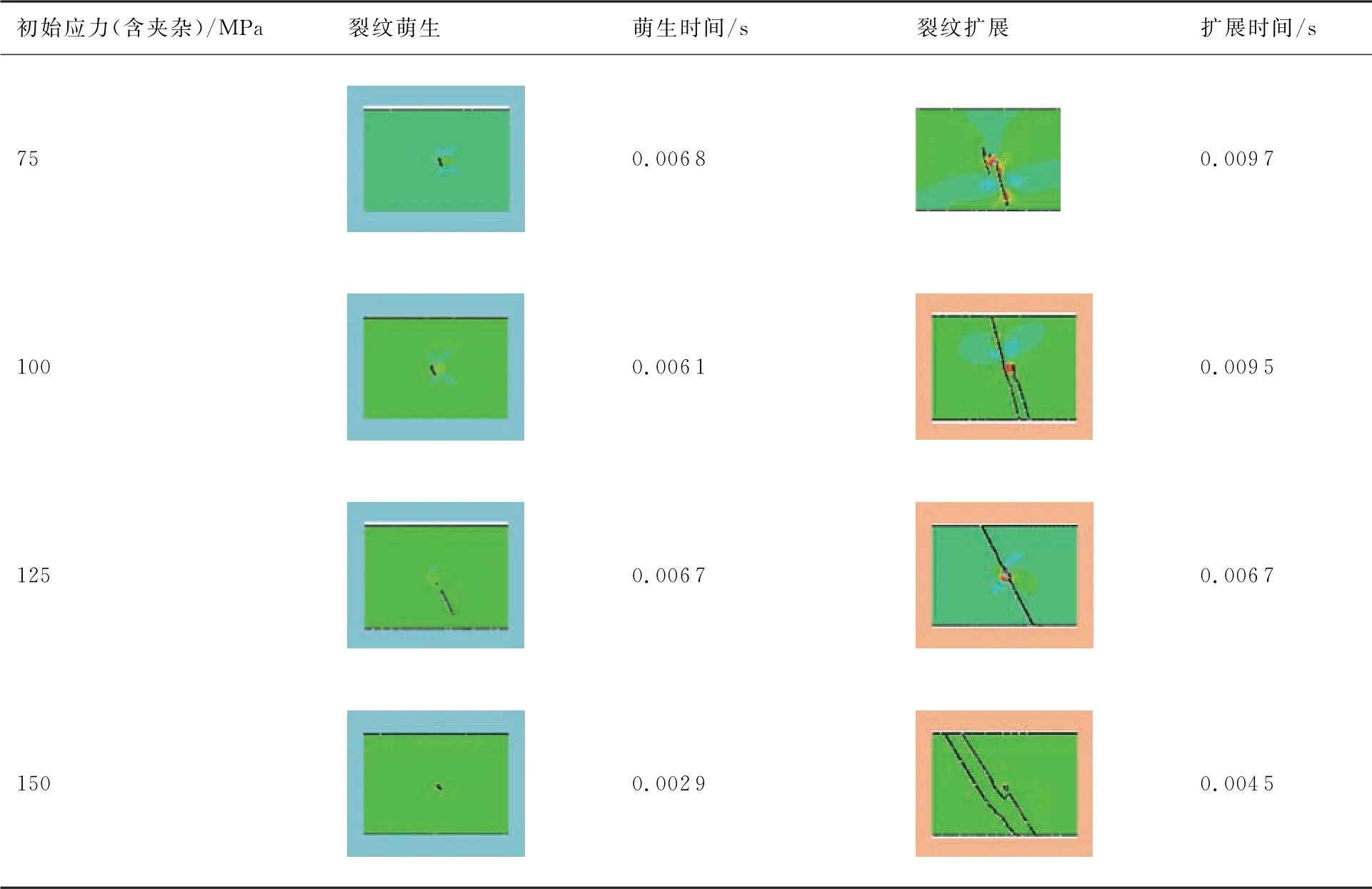

表3为不同的孔洞尺寸作用下疲劳接头的裂纹萌生及扩展情况,可以看出具有不同尺寸的孔洞疲劳拉伸试样,孔洞区域作为疲劳服役过程中最大的应力区域,是试样发生破坏的最关键部位,有限元分析的结果显示接头试样的孔洞位置是裂纹萌生的主要区域,随着拉伸循环次数的增加,裂纹源处达到损伤起始及演化准则,当大于其能承受的最大主应力时,沿最大主应力方向,裂纹发生扩展,直至接头发生最终的完全断裂破坏。具有孔洞的接头疲劳试样裂纹萌生及扩展有其重要的特点:当裂纹扩展至接头试样一端时,应力集中于孔洞另一侧,且应力分布不均匀,造成孔洞另一侧周围大的应力区域同时或先后出现裂纹源,又发生进一步的裂纹扩展。因此看到裂纹扩展的路径比较复杂。

表3 不同的孔洞尺寸作用下疲劳接头的裂纹萌生及扩展情况Table 3 Crack initiation and growth of fatigue joints under different hole sizes

表4为不同的夹杂尺寸作用下疲劳接头的裂纹萌生及扩展情况,可以看出在疲劳服役过程中加杂缺陷也是大应力集中区域,裂纹萌生于夹杂位置,随着循环次数的增大,裂纹沿着夹杂的轮廓向两侧扩展,这是因为在有限元分析中夹杂处设置为理想状态,是具有高弹性模量的材料属性分区,因此裂纹扩展是“位错式的绕过”而非“横穿”式的扩展。具有夹杂的接头疲劳试样裂纹萌生及扩展有其重要的特点:裂纹沿夹杂两侧萌生及扩展,裂纹路径为直线,试样沿0°方向断裂。

表4 不同的夹杂尺寸作用下疲劳接头的裂纹萌生及扩展情况Table 4 Crack initiation and propagation of fatigue joints with different inclusion sizes

不同材料内部的夹杂,力学性能不同;同一材料内部,其不同部位的夹杂,力学性能具有差异。而硬质夹杂为其中重要的一种类型。本研究针对硬质夹杂进行研究,在有限元模型中,设置为刚性材料。而真实物理世界间夹杂性能各异,夹杂的抗力大小和原材料本身有关,也和材料成形的工艺参数、成形设备等有关,影响因素众多且因素间相关作用,问题复杂。文中针对硬质夹杂进行研究,致力于为复杂问题的研究提供一定的支撑。

图7为不同孔洞及夹杂尺寸下裂纹的萌生时间及扩展时间柱状趋势图。可以看出随着孔洞尺寸的增大,接头疲劳试样更容易产生裂纹,裂纹萌生时间缩短,且裂纹扩展至试样破坏的时间也缩短,由此可以设想,当接头的孔洞尺寸特别小时,势必裂纹萌生的时间会更长,而在本文所选取的孔洞尺寸参数达到了接头不可忽略的影响,裂纹萌生及扩展行为也很迅速。具有夹杂的接头疲劳试样在夹杂尺寸为0.50 mm 和0.75 mm 时,裂纹萌生时间及扩展时间都比较长,疲劳接头发生断裂的时间较长,失效破坏较慢,而当夹杂尺寸小于0.50 mm 且大于0.75 mm 时,裂纹萌生及扩展时间都相对更短些,可知,当夹杂尺寸足够小时,裂纹的萌生及扩展时间是相对滞后的,而大尺寸的夹杂会加速裂纹的萌生及扩展,加速接头的损伤及破坏。

图7 不同孔洞及夹杂尺寸下裂纹的萌生时间及扩展时间柱状趋势图Fig.7 Histogram of time of crack initiation and propagation of joints with different sizes of holes and inclusions

图8为不同孔洞及夹杂尺寸下缺陷位置处应力-时间变化曲线,可以看出随着疲劳载荷的循环加载,不同尺寸的孔洞裂纹下的疲劳接头试样都存在应力突变的时刻,应力突变时刻也是裂纹加速扩展的阶段。图8(a)、(b)为孔洞附近应力演变情况,在裂纹初始扩展阶段,具有小尺寸孔洞的接头应力值较小,大尺寸孔洞周围具有较大的应力;图8(c)、(d)为夹杂附近应力演变情况,在裂纹初始扩展阶段,表现出0.50 mm 及0.75 mm 的夹杂附近具有较大的应力,夹杂尺寸小于0.5 mm,大于0.75 mm,夹杂附近应力值较低。

图8 不同孔洞及夹杂尺寸下缺陷位置处应力-时间变化曲线Fig.8 Stress-time curve at the positions of defects of joints different hole and inclusion sizes

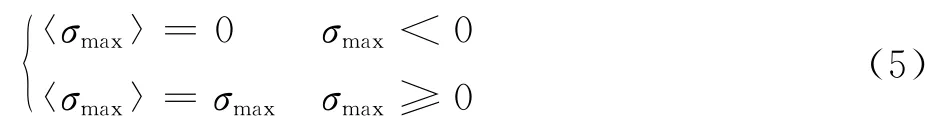

表5为引入初始应力的1.50 mm 孔洞下裂纹的萌生及扩展情况。可以发现初始应力的加入改变了疲劳接头裂纹扩展的方式:包括扩展路径及扩展时间。当疲劳接头试样引入初始应力时,裂纹萌生及扩展的时间减小,且随初始应力的逐渐增大,裂纹萌生及扩展的时间减小的趋势越大。且在大的初始应力下,裂纹扩展路径发生改变,试样最终断裂方式为沿45°截面断裂。

表5 引入初始应力的1.50 mm 孔洞下裂纹的萌生及扩展情况Table 5 Initiation and propagation of cracks of joints with 1.50 mm holes with initial stress

表6为引入初始应力的1.50 mm 夹杂下裂纹的萌生及扩展情况。发现初始应力的加入使接头裂纹萌生及扩展的时间缩短,随着初始应力的增大,裂纹萌生及扩展的时间整体呈下降的趋势。裂纹的扩展的路径也与无初始应力的接头不同,由原来的沿0°方向变为沿45°方向发生破坏。

表6 引入初始应力的1.50 mm 夹杂下裂纹的萌生及扩展情况Table 6 Initiation and propagation of cracks of joints with 1.50 mm inclusions with initial stress

续表6

图9为引入初始应力下1.50 mm 孔洞及夹杂裂纹的萌生时间及扩展时间趋势图。可以看出,有孔洞试样裂纹萌生及扩展的时间随初始应力的增大呈下降趋势;有夹杂试样裂纹萌生及扩展的时间随初始应力的增大也呈下降趋势。

图9 引入初始应力下1.5 mm 孔洞及夹杂裂纹的萌生时间及扩展时间趋势图Fig.9 Trend chart of time of initiation and propagation of cracks of joint with 1.5 mm holes and inclusion under initial stress

综上可知,孔洞的作用大于夹杂,具有初始显微孔洞及夹杂的疲劳试样,当引入初始应力时,加速裂纹的萌生及扩展。

4 结 论

1)进行高温合金的线性摩擦焊接试验,分析接头不同区域的微缺陷特征,接头大部分区域,未发现明显缺陷;而从接头飞边根部到接头内部1.5 mm 距离的区域,焊缝及热影响区分布着形状、尺寸和数量各异的孔洞、裂纹及夹杂等缺陷且缺陷呈现交错分布的特征。

2)采用基于Maxps损伤的扩展有限元方法进行高温合金焊接接头疲劳裂纹萌生及扩展的影响因素研究。结果表明:初始孔洞及夹杂的存在都会加速接头的失效过程,而孔洞对接头失效的影响大于夹杂,具有初始显微孔洞及夹杂的疲劳试样,当引入初始应力时,更加速裂纹的萌生及扩展。