异种材料连接研究进展

2022-03-29冯吉才

冯吉才

哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001

随着材料科学的飞速发展,轻金属(铝、镁、钛)以及轻质高强的陶瓷及陶瓷基复合材料、C/C复合材料、金属间化合物(Intermetallic Compound,IMC)等新材料不断涌现,这些材料对焊接技术提出了新的要求。同时,实际生产中逐步以节能减排、低成本制造和结构功能一体为目标,使不同材料(异种金属或金属-非金属)组成的复合结构得到越来越广泛的应用。异种材料的连接可以最大程度发挥材料各自的性能,是获得优异性能的异种材料复合结构的关键。异种材料的连接及其连接结构的安全长效使用日益受到相关行业的重视。因此,异种材料连接技术的研究具有十分重要的理论意义和广阔的应用前景。

异种材料连接时,由于异种材料之间的物理性能、化学性能及力学性能差异很大,焊接时的冶金相容性、界面反应形成的脆性化合物及热膨胀系数的差异对接头性能影响非常大,因此异种材料连接存在以下主要科学问题:①异种材料连接时润湿性差异大,很难使两种材料同时润湿;②连接界面容易出现非互溶不反应或界面反应复杂、界面脆性化合物生成过量、反应过程难控制;③异种材料热膨胀系数的差异使得界面存在很大的残余应力,接头应力缓解困难;④缺少新化合物相的分析比对数据,没有成熟的接头应力无损测量方法及评价标准,给接头界面的物相表征及模拟计算带来极大的困难。

如何有效解决上述问题,实现异种材料的高效高质焊接,成为异种材料焊接接头实际应用的关键。为此,本文在钎焊、熔化焊、固相焊中选择代表性的连接方法进行阐述,总结钎焊、激光焊、电子束焊、搅拌摩擦焊、电弧焊5种典型异种材料连接方法的国内外研究进展,并对今后的发展趋势进行了论述和展望。

1 异种材料的钎焊

1.1 钎料在陶瓷表面润湿行为研究现状

1.1.1 钎料/陶瓷体系润湿机制

钎料在陶瓷表面形成良好的润湿是成功实现连接的关键。为改善钎料合金在陶瓷表面的润湿性,往往向其中加入活性元素,通过活性钎料与陶瓷基体的反应生成具有金属特性的界面反应产物达到提高润湿性的效果。在润湿过程中,活性元素一般发生向钎料熔体中的溶解、过渡至钎料熔体/陶瓷界面以及与陶瓷反应并生成界面产物等行为,因此,活性钎料/陶瓷体系的润湿主要为反应型润湿。根据钎料/陶瓷界面的结构及性质,可大致分为3个类型:界面反应驱动润湿、活性元素在界面处吸附驱动润湿、陶瓷基板溶解驱动润湿。其中界面反应驱动润湿和界面吸附驱动润湿较为常见。

以Eustathopoulos和Landry为代表提出的界面反应驱动润湿理论认为钎料在陶瓷表面的铺展过程受界面反应,特别是固/液/气三相线处(Triple Line)的反应控制。其铺展速率受两方面因素的影响:活性元素向三相线处的扩散速率()和三相线处的化学反应速率()。当>时,三相线处的反应速率决定了钎料熔体的铺展速率,称为反应控制型;<时,活性元素向三相线处的扩散速率决定了铺展速率,称为扩散控制型。Dezellus等基于界面反应层覆盖率对体系润湿性的影响,得到了反应控制铺展阶段的动力学方程:

式中:、和分别代表初始接触角、平衡接触角和瞬时接触角,(°);为 动力学 常数,s;为活性钎料在陶瓷表面铺展时间,s;该动力学方程往往在铺展初期有较好的拟合。而随着界面反应的发生以及铺展过程的继续(三相线的前伸),钎料熔体中的活性元素浓度降低,且其向三相线处的扩散距离增加,此时,钎料熔体不能向三相线处提供充足的活性元素,因此,活性元素向三相线的扩散控制了铺展进程。基于此,Mortensen 等得到了扩散控制阶段的铺展动力学方程:

式中:为液态钎料与陶瓷的接触半径;为活性元素在液态钎料中的扩散速率;为生成界面反应层的厚度;为单位面积反应层中活性元素的摩尔数;()为常数;为液态钎料中活性元素的浓度;为三相线处靠近反应产物的液态钎料中活性元素的浓度。一般来说,在扩散控制铺展过程中,液滴铺展速率即d/d为常数,该方程往往在铺展后期有较好的拟合效果。

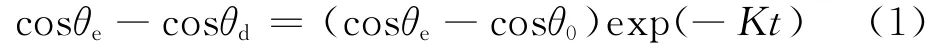

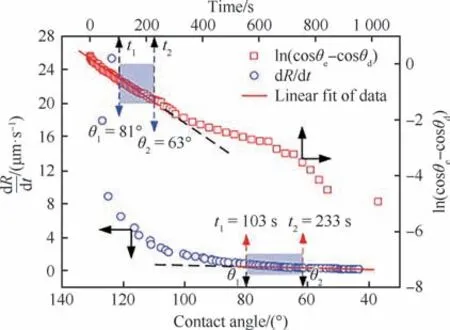

基于以上两种铺展动力学模型,Yang等对Cu-1at.%Cr/石墨体系的铺展行为进行了拟合,如图1所示。在铺展初始阶段,即0 s≤≤103 s时,Cu-1Cr熔体中具有较高的Cr浓度且三相线与熔滴中心区域(Cr的主要存在位置)的距离较短,充足的Cr扩散至三相线参与反应,此时反应控制模型具有较好的拟合效果,说明该阶段属于反应控制铺展阶段。而当铺展时间>233 s时,界面反应消耗了大量的Cr元素,其浓度显著降低,同时三相线与熔体中心区域的距离较大,导致熔体不能向三相线提供充足的Cr元素,此时与扩散控制模型具有良好的拟合效果,该阶段主要表现为扩散控制铺展。两者之间的阶段(103 s≤≤233 s)为混合铺展阶段,即三相线处反应速率也受到Cr元素扩散的影响。

图1 Cu-1Cr/石墨体系铺展动力学结果[4]Fig.1 Spreading kinetics analysis of Cu-1Cr/graphite system[4]

通常认为活性元素在固/液界面的吸附是发生化学反应的前提,因此在界面反应发生之前,活性元素首先在界面富集吸附,当吸附浓度超过了界面反应所需临界浓度时,界面反应才会发生,反应产物在固/液界面开始形核析出。基于此,Saiz和Tomsia为代表的学者认为吸附能显著促进润湿,不需要界面反应产物的析出,铺展是通过活性元素在固/液界面的吸附驱动三相线前移实现的。以吸附为主导的反应润湿过程可分为5个阶段:①惰性平衡阶段,钎料熔化后快速达到平衡,一般在10~10s之间;②吸附阶段,由于活性元素自身高活性的特点,其在固/液界面发生吸附;③吸附及反应产物析出共存阶段,当吸附浓度达到反应产物析出所需的临界浓度时,活性元素与基体反应,反应产物析出,而随着钎料熔体的铺展,活性元素吸附于新的固/液界面;④反应产物完全覆盖固/液界面阶段,活性元素与基体继续反应,反应产物横向生长直至完全覆盖固/液界面,此时钎料熔体下反应产物沿铺展方向的生长控制了三相线的前移,该阶段的铺展速率一般为常数;⑤平衡阶段,铺展达到平衡,三相线及固/液界面的物质交换也趋于平衡,在活性钎料/陶瓷体系中,该阶段反应产物一般会铺展到三相线前端(图2)。在Sn-3Ag-1Ti/AlO体系中,Ti元素的添加使Sn-3Ag合金在AlO表面的润湿角由150°减小至25°,然而界面处未形成连续的界面反应层(图3)。这说明发生界面反应和生成新相不是提高活性钎料合金在陶瓷表面润湿性的必要条件,活性元素在固/液界面的吸附是改善润湿的主要因素。

图2 液体在固体上的润湿过程反应铺展各阶段示意图[6-7]Fig.2 Schematic diagram of reaction spreading at each stage during wetting of liquid on solid[6-7]

图3 Sn3 Ag1 Ti/Al2 O3 体系润湿界面俯视图[8]Fig.3 Top view of wetting interface of Sn3 Ag1 Ti/Al2 O3 system[8]

1.1.2 活性钎料/陶瓷体系润湿行为

目前,针对活性钎料/陶瓷体系的润湿行为,多采用座滴法(Sessile Drop Method)和改良座滴法(Modified Sessile Drop Method)开展相关试验,主要研究活性元素种类和含量、温度和时间等参数对润湿行为和界面微观组织的影响规律,建立工艺参数-界面微观组织-润湿行为三者之间的联系,并建立体系的铺展动力学模型。本文分别综述了低温、中温和高温活性钎料在陶瓷表面的润湿行为研究现状。

1)低温活性钎料/陶瓷体系润湿行为

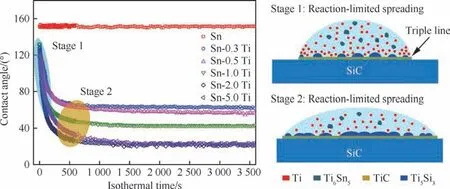

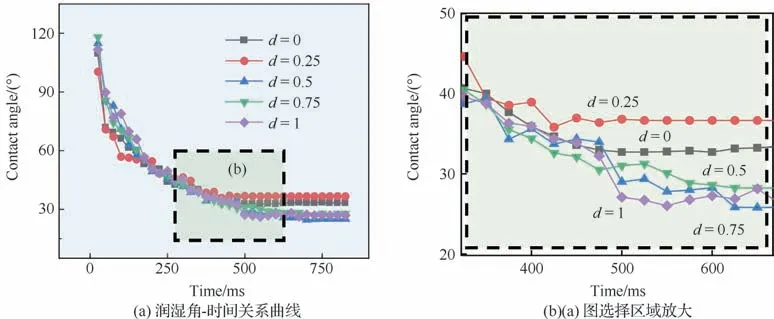

哈尔滨工业大学宋晓国团队对低温活性钎料在陶瓷表面的润湿行为开展了大量研究。采用座滴法研究了Ti含量对Sn-Ti/SiC 体系等温润湿行为的影响,并解明了润湿过程。如图4所示,Ti的引入明显改善体系润湿性,Sn-Ti合金在SiC陶瓷表面的铺展过程存在3个阶段:反应控制阶段、过渡阶段、扩散控制阶段。随Ti含量增加,平衡润湿角逐渐减小,当Ti含量为2.0at%时,获得最小润湿角(20°),且进一步增加Ti含量最终润湿角未继续减小。界面组织分析表明,界面结构由最初的Sn/SiC 变为Sn/TiSi/TiC/SiC,生成的界面产物(TiSi+TiC)具有金属特性,降低了界面能,使得润湿角降低。

图4 Sn-x Ti/SiC陶瓷体系润湿曲线及界面组织演化示意图[10]Fig.4 Schematic diagram of wetting curve and interfacial microstructure evolution of Sn-x Ti/SiC system[10]

Fu等研究了SnAgCu(SAC)-Ti/Al N 体系的润湿行为。在连续升温过程中,润湿行为可分为3个阶段:熔化阶段(500~650 ℃),SAC-Ti由固态变为液态,此时界面未发生反应,润湿角基本保持不变;快速铺展阶段(650~750 ℃),伴随着Ti与Al N 陶瓷反应的发生及反应产物TiN 的析出,润湿角快速减小;缓慢铺展阶段(750~1050 ℃),界面反应产物TiN 主要表现为厚度方向的生长,而非沿着铺展方向,铺展较缓慢。当Ti含量较高时,由于Sn与Ti间较大的亲和力,在钎料液相中形成了大量的Sn-Ti金属间化合物,其以固相形式存在,降低了熔体的流动性,阻碍了液滴的铺展,在Sn-Ti/Zr O体系中也存在该现象。

Sui等研究了973~1 273 K 温度范围内Sn-Ti/AlO体系的润湿行为。Ti元素的添加可显著改善润湿性,然而在固/液界面未形成连续的反应产物。计算得到体系的铺展激活能为140~150 kJ/mol,该数值略大于吸附控制润湿体系的典型激活能90~120 kJ/mol,但远小于反应控制润湿体系的活化能~230 kJ/mol,因此,推断该体系的铺展主要是Ti在固/液界面处的吸附引起。

2)中温活性钎料/陶瓷体系润湿行为

针对中温活性钎料在陶瓷表面润湿行为的研究较少,主要以Al基钎料为主。An等研究了Ti含量和温度对Al-Ti/SiC 体系润湿行为的影响。等温温度为1 173 K 时,随Ti含量增加,初始润湿角增大,且初始润湿阶段的铺展速率显著降低。在1 173 K 时Ti在液相Al中的最大溶解度仅为1.8wt%,对于Al-3wt%Ti合金,其液相线远高于1173 K,因此合金熔体为半固态,阻碍了初始阶段的铺展。而随着时间延长,铺展速率发生变化,Ti含量增加,显著促进了铺展,当Ti含量为3wt%时,获得最小润湿角23°。热力学计算表明,反应生成TiC比AlC的吉布斯自由能更小,因此在界面处形成了TiC反应层。同时,Ti在固/液界面处的吸附能(=-26.88 kJ/mol)比其在液相Al表面的吸附能(=55.21 kJ/mol)更小,因此,该体系主要通过Ti的固/液界面吸附和反应驱动润湿。

Valenza等也研究了Ti含量和温度对Al-Ti合金在SiC 陶瓷表面润湿行为的影响,其测试温度高达1500 ℃,润湿性得到进一步提高,最终润湿角降至10°~14°。当Ti含量为3at%时,界面生成连续的TiC 层;而Ti含量升高至25at%时,界面处不仅生成TiC 层(1μm),靠合金侧还生成了连续的TiSi(Al)C层(1μm);进一步提高Ti含量至46at%,TiC 层完全消失,界面处形成TiSi(Al)C层和TiSiC 相。

3)高温活性钎料/陶瓷体系润湿行为

针对高温活性钎料在陶瓷表面的润湿行为研究较多,主要的高温钎料为Ag基、Cu基、Ni基及Ti基合金等。

Lin等用改良座滴法研究了Cu-8.6Zr-Ti三元合金在Al N 表面的润湿行为。当未添加Ti元素时,虽然界面生成了Zr N 化合物,但润湿角仅从160°减小至132°。而添加Ti元素后,润湿性得到显著改善,Ti含量越高,润湿角越小,Ti含量为10at%时,最终润湿角为8°。热力学计算表明,Zr N 化合物优先于TiN生成,因此形成了合金/TiN /Zr N/Al N 的界面结构,除界面结构的改变,Ti在固/液界面的吸附也对润湿性的改善起到重要作用。铺展动力学分析表明,Cu-8.6Zr-Ti/Al N 为典型的反应产物控制铺展体系,第一阶段与Zr N 的形成有关,第二阶段与非化学计量比TiN的形成有关。

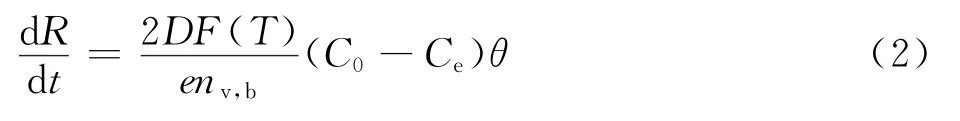

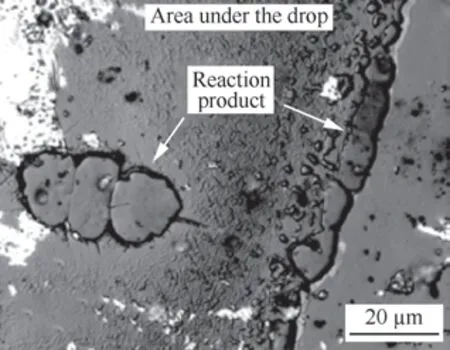

Song等研究了AgCu-Ti合金在多孔SiN陶瓷表面的润湿性。随Ti含量增加,最终润湿角呈先减小后增大的趋势,当Ti含量为7.28at.%时,获得最小润湿角14.6°。润湿性的改善与界面微观组织的变化有关,首先,液态AgCu-Ti渗入陶瓷基体表面的空隙中;然后,Ti与SiN陶瓷反应生成TiN,促使液态钎料向多孔SiN陶瓷基体中渗入,形成渗入层;渗入层沿陶瓷表面方向的扩展促使了钎料在陶瓷表面的铺展。当Ti含量较高时,AgCu共晶液相中形成大量TiCu化合物会阻碍液态钎料的铺展,如图5所示。

图5 液滴的截面微观组织照片(800 ℃)[15]Fig.5 Images showing the cross-sectional microstructure of droplets(800 ℃)[15]

除活性元素,有学者也研究了其他合金元素对活性钎料/陶瓷体系润湿行为的影响。Lin等研究了Ag、Mn、Si和Sn的添加对Cu-2Cr/SiC 体系润湿性和界面微观结构的影响。如图5(a)所示,不同种类金属的加入对体系的铺展行为和最终润湿性有明显影响(1 373 K)。添加金属对Cu-2Cr/SiC体系最终润湿性的改善程度为Sn>Ag>Mn>Si。界面微观组织分析表明,Si抑制界面反应产物的生成,导致润湿性变差。Ag和Mn会明显改善润湿性,然而在界面反应层下方形成溶解区,会削弱界面反应。为避免溶解区的形成,应加入与Si有相似热力学性质的元素,即该元素与Si的混合焓为正值;另一方面,合金熔体中Si与SiC处于平衡状态时,Si的临界浓度要小于添加Cr参与界面反应所消耗的石墨量。元素Sn满足上述条件,因此,Sn的引入即获得了更好的润湿性也避免了溶解区的形成。

1.2 钎料与母材界面反应调控研究现状

由于异种材料在熔点、反应活性、韧脆性、热膨胀特性、强度等物理化学性质方面存在显著差异,导致液态钎料与两侧母材的界面反应不尽相同,差异化的界面反应对异种材料的钎焊带来了巨大的挑战。为了获得高质量的异种钎焊构件,需要对液态钎料与母材之间的界面反应进行调控。当前研究人员在异种材料钎焊界面反应调控领域已经开展了大量的研究工作,主要涉及母材表面改性、钎料活性元素优选、第二相反应性调控等方面。

1.2.1 母材表面改性

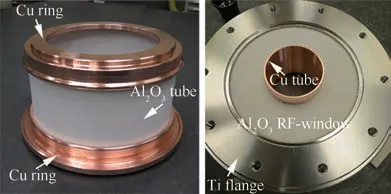

针对不同的异种材料体系,母材表面改性后发挥的作用也不尽相同。对于陶瓷或复合材料的表面改性,往往是通过引入新的反应体系,强化母材侧界面反应,常用的陶瓷或复合材料表面改性方法包括预金属化和表面活化。目前,陶瓷预金属化后再进行钎焊,已经在工业产品中广泛使用,常用的预金属化方法有Mo-Mn法、蒸镀法、溅射法与熔盐法等。预金属化是将钎料与陶瓷之间的弱界面反应(钎料与陶瓷通常只能够形成较薄的界面反应层,被定义为弱界面反应),转化成金属化层与钎料的强界面反应(钎料与金属化层的界面反应剧烈同时伴随着大量的元素互扩散,被定义为强界面反应),提升了液态钎料在陶瓷表面的润湿性,形成可靠的冶金结合。欧洲核子研究中心(CERN)在其开发的大型离子对撞机(LHC)中,使用了多种氧化铝陶瓷/金属钎焊构件,氧化铝陶瓷预金属化后再与金属组件进行钎焊,强化了界面反应使产品质量大幅提升(图6)。

图6 氧化铝陶瓷预金属化后与金属的钎焊构件[22]Fig.6 As-brazed components of pre-metallized Al2 O3 ceramics and metals[22]

哈尔滨工业大学宋晓国团队对陶瓷预金属化辅助钎焊开展了大量研究,采用Sn基低温活性钎料在AlO、Zr O、SiC以及Al N 陶瓷表面成功制备了金属化层,有效调节了陶瓷侧界面反应,实现了多体系陶瓷/金属低温钎焊。郭夏君基于超声压印技术,实现了在大气环境中300 ℃条件下,Sn-Al-Cu 合金在Al N 陶瓷表面的金属化(图7),金属化后Al N 陶瓷在300 ℃即可实现与Cu、Ag、Ni 3种金属的低温钎焊。

图7 Al N 陶瓷表面超声压印金属化结果表征[23]Fig.7 Characterization of metallized Al N ceramic surface by ultrasonic-printing[23]

在复合材料和金属的钎焊研究中也广泛采用预金属化提高复合材料侧的界面反应,梁赤勇等采用熔盐反应成功的在C/SiC 复合材料表面制备Ti层,强化了复合材料侧的界面反应。值得注意的是,复合材料多以纤维编织为基体,基体孔隙率较高,He等在采用Ti-Si合金对C/C进行预金属化的研究中,充分利用了母材的多孔特性。不仅在C/C 表面形成了连续的金属化层,同时液态钎料充分渗入母材孔隙,有效缓解了界面热膨胀失配,预金属化后再进行钎焊连接,将C/C复合材料与钎料的反应,转化成Ti-Si金属化层与钎料的反应,实现了界面反应强化。

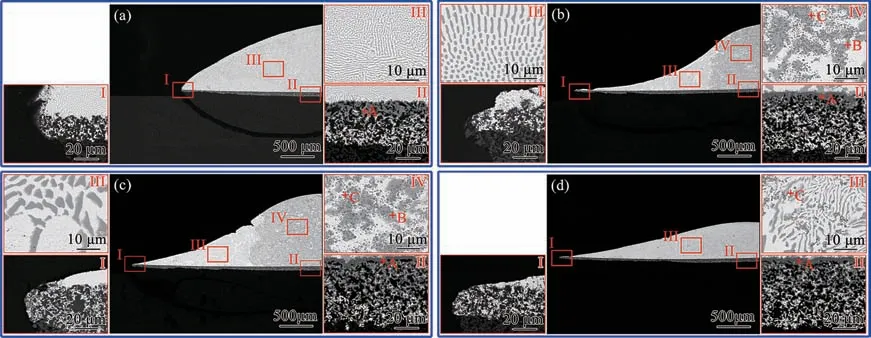

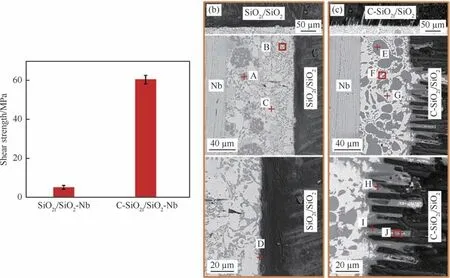

对母材进行表面活化,也是异种材料钎焊中界面反应调控的重要手段,表面活化同样主要基于非金属材料展开。表面活化不会对母材表面结构造成较大影响,通过微纳尺度的表面修饰引入强反应体系,实现了界面反应强化。Qi等在钎焊SiO/SiO复合材料与Nb 合金时,先将SiO/SiO复合材料在CH/Ar混合气体中,进行表面等离子体增强化学气相沉积,将原有的O—Si—O 键转化成Si—C 键,再通过Ag-Cu-Ti钎料与Si—C键的强反应,实现了界面反应调控,接头强度提升超过11倍(图8)。此外,在陶瓷及其复合材料表面生长晶须材料、二维材料(石墨烯)、碳纳米管、SiC 纳米线以及激光辐照等多种方法均可以引入强反应体系(能够与钎料发生剧烈反应,生成大量第二相产物的增强相体系,被定义为强反应体系),促进与钎料的界面反应。

图8 SiO2f/SiO2 表面等离子活化后与Nb合金钎焊接头强度及组织对比[25]Fig.8 Comparison of shear strength and microstructure of SiO2f/SiO2-Nb joints activated by plasma[25]

在异种材料钎焊中,对金属母材进行表面改性,往往是为了抑制金属侧的界面反应,避免过量金属元素进入钎缝。哈尔滨工业大学曹健团队开展了大量YSZ陶瓷与不锈钢的空气反应钎焊研究。选用Ag-Cu O 钎料体系与不锈钢直接钎焊,界面处会形成大量脆性氧化物,高温服役阶段大量Fe、Cr扩散进入钎缝会造成接头性能的恶化,通过不锈钢表面改性后再进行空气反应钎焊,可有效抑制不锈钢侧界面反应。Si等在不锈钢表面预制AlO保护层,避免钎料中CuO 对不锈钢基体的反应性腐蚀,AlO保护层对界面元素互扩散的阻隔作用,使得接头在800℃高温氧化和还原气氛中获得了极佳的组织稳定性(图9)。在异种金属钎焊中,为了避免过量金属间化合物生成,表面改性已成为调控界面反应的重要手段。

图9 预制Al2 O3 保护层不锈钢与YSZ空气反应钎焊及高温服役后接头组织[26]Fig.9 Microstructures of stainless steel with Al2 O3 coating/YSZ joints after reactive air brazing and aging[26]

1.2.2 钎料活性元素优选

在异种材料钎焊研究中,钎料活性元素优选同样是调控界面反应的重要手段。对于陶瓷及其复合材料与金属的钎焊而言,钎料需要含有Ti、Zr、Cr、V 等活性元素,通过活性元素与非金属母材的强界面反应形成冶金结合,Ag-Cu-Ti钎料应用最为广泛。Ti元素与不同的母材反应也存在差异,氧化物陶瓷(AlO、Zr O)与金属的钎焊中指出,Ti 元素与陶瓷基体反应形成TiO 和CuTiO 反应层是陶瓷侧实现冶金结合的关键。Wang等使用Ag-Cu-Ti活性钎料钎焊连接了C/C复合材料与TiAl合金,发现Ti元素与C/C反应在界面处生成TiC 反应层,确保了复合材料侧冶金结合。在陶瓷及其复合材料和金属材料的钎焊接头中,Ag基钎料良好的塑性变形能力,也有助于缓解母材热膨胀失配引起的接头应力。为了满足陶瓷、复合材料与金属钎焊接头的高温使用需求,Ti基以及Ni高温钎料也被广泛研究,形成高温共晶组织是提高接头高温性能的关键。Zhang等开发了Ti-Co-Nb 高温活性钎料,成功实现了C/SiC复合材料与Nb-1Zr合金的连接(图10)。在C/SiC复合材料与钎料的界面形成连续的(Ti,Nb)C反应层,钎缝中部形成TiCo与Nb高温共晶组织,大幅提升接头高温力学性能,在800 ℃和1 000 ℃高温条件下,接头抗剪强度分别达到202 MPa和135 MPa。

图10 Ti-Co-Nb钎料连接Cf/SiC与Nb-1Zr接头组织及元素分布[29]Fig.10 Microstructures and EDS mapping of Cf/SiC/Nb-1Zr joints brazed using Ti-Co-Nb filler[29]

而对于异种金属钎焊而言,由于金属母材与钎料较强的界面反应特性,活性元素并不是必要条件,所选择的钎料元素要避免与母材形成过量脆性金属间化合物。Ag基钎料在异种金属钎焊中同样被广泛使用,Ren等选用Ag-Cu-Pd钎料连接GH536合金和TiAl合金,Pd元素通过抑制界面反应,避免了大量脆性化合物生成(Ti-Ni、Ti-Cu、Al-Ni-Ti等),提高了接头强度。在航空航天、化工、能源等领域,异种金属钎焊接头的高温使用需求不断增加,大量Ti基和Ni基高温钎料被广泛研究。

1.2.3 第二相反应性调控

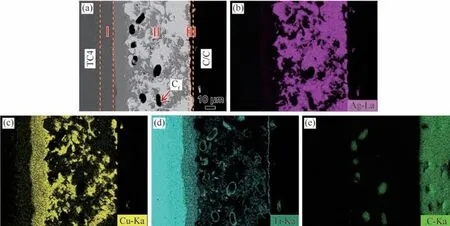

第二相反应性调控,是指在钎料中加入活性增强相(能与钎料发生剧烈反应的增强相)或活性中间层(能与钎料发生剧烈反应的增强相)(能与钎料发生剧烈反应的中间层),活性第二相的加入不仅发挥了调节接头应力的作用,而且其与钎料的强相互作用,对界面反应调控也起到了积极作用。在陶瓷或复合材料与金属的连接体系中,当金属母材含有大量活性元素,尤其是母材为Ti合金时,钎焊时大量Ti元素会进入液态钎料并扩散至陶瓷、复合材料侧,容易在界面处生成过量含Ti脆性化合物,对接头性能造成严重影响。Liu等研究C/C 复合材料和TC4 钛合金的钎焊时,在Ag-Cu-Ti钎料中加入碳纤维增强相(C),碳纤维与Ti反应形成TiC相弥散分布在钎缝中,有效阻隔了过量Ti元素向C/C 侧扩散,避免了C/C界面生成过厚的TiC脆性反应层,大幅提高了C/C侧的连接可靠性(图11)。Dai等将WB作为增强相用于钎焊ZrO陶瓷和TC4钛合金,通过形成TiB相,同样起到了调节Ti元素分布,避免过量脆性相在Zr O侧生成的作用。总之,与活性元素具有较强反应特性的陶瓷颗粒(AlO、SiO、SiC等)和碳基颗粒(石墨烯、碳纳米管、石墨颗粒),都可以通过反应性消耗活性元素,起到优化活性元素扩散,调控界面脆性化合物生成的作用。

图11 Ag-Cu-Ti-0.3wt%Cf 钎料连接Cf/C与TC4接头组织及元素分布[31]Fig.11 Microstructures and EDS mapping of Cf/C-TC4 joint brazed via Ag-Cu-Ti-0.3wt%Cf[31]

活性中间层在阻隔元素扩散、调控界面反应方面同样发挥了不可忽视的作用。不同的中间层样式,界面调控机制具有一定差异性,对于金属箔中间层而言,主要通过完全阻隔两侧元素互扩散,实现界面反应调控。泡沫金属作为中间层时,主要是以反应性消耗过量活性元素和优化钎缝组织进行界面反应调控。Li等将泡沫铜以及纳米CuO 修饰的泡沫铜作为中间层,用于Zr O陶瓷和Ti合金钎焊的界面反应调控(图12)。泡沫铜与活性元素Ti的反应消耗了过量Ti,避免在陶瓷界面以及钎缝中形成大量脆性金属间化合物,同时泡沫铜的引入促进了塑性良好的Cu基固溶体形成,优化了钎缝组织。此外,对泡沫铜表面进行纳米Cu O 修饰后,Cu O 与Ti的反应减少了泡沫铜的反应性消耗,促进了Cu基固溶体和纳米CuTiO 相形成,进一步优化了钎缝组织。王泽宇在C/C 复合材料和Nb合金的钎焊中,也印证了泡沫铜在反应性消耗过量活性元素和优化钎缝组织方面的积极作用。Sun 等将石墨烯海绵作为活性中间层,同样起到了调节C/C 侧界面反应和优化钎缝组织的作用。

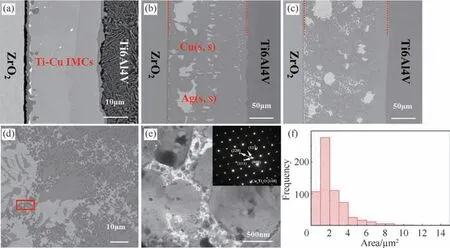

图12 泡沫铜中间层调控ZrO2/Ti6Al4V 接头组织[33]Fig.12 Optimization of Zr O2/Ti6Al4V joint microstructure by Cu-foam interlayer[33]

异种材料钎焊的界面反应调控,根本上是实现了对钎缝元素扩散、母材溶解和反应程度的调节。在确保界面反应充分的同时,最大限度减少脆性化合物生成,实现界面反应和钎缝物相分布的优化。

1.3 钎焊接头应力缓解研究现状

如前所述,异种材料的热膨胀系数和弹性模量等性质的差异会导致钎焊接头残余应力的产生和集中,尤其是陶瓷-金属钎焊连接、复合材料-金属钎焊连接等。因此,缓解接头残余应力是异种材料钎焊连接的主要研究方向之一。

在异种材料钎焊接头应力缓解的研究中,主要的方法有添加中间层、钎缝复合化及表面图案化等方法。

1.3.1 添加中间层

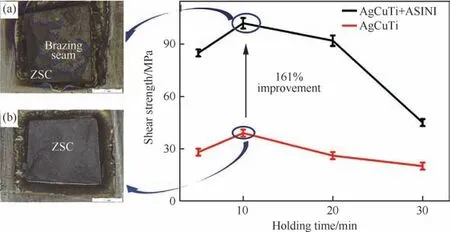

通过嵌入适当的中间层是实现异种材料钎焊接头应力缓解的重要方法之一。为缓解异种材料钎焊接头应力而向接头内添加的中间层可分为单层软或硬中间层、软/硬复合中间层和多孔材料缓冲层等。软中间层通常选用如Cu、Ni等具有较好塑性的材料,是通过其塑性变形来达到缓解接头残余应力的目的;硬中间层则需要选用热膨胀系数接近于陶瓷的硬金属来起到缓冲层的作用。复合中间层一般由多层软金属层/硬金属层组成,可以更好地缓解接头残余应力。以多孔材料(多孔金属、多孔陶瓷、泡沫金属等)作为中间层能够有效提升异种钎焊接头的强度,如Zhang等采用多孔SiC 陶瓷作为中间层实现ZrB-SiC-C陶瓷与GH99合金的钎焊连接,有效降低了接头残余应力,接头的抗剪强度比直接钎焊时提高了1.6倍,如图13所示。

图13 有无SiC的ZSC/AgCu Ti/GH99接头断口形貌及力学性能对比[38]Fig.13 Comparison of fracture morphologies and mechanical properties of ZSC/AgCuTi/GH99 with or without SiC[38]

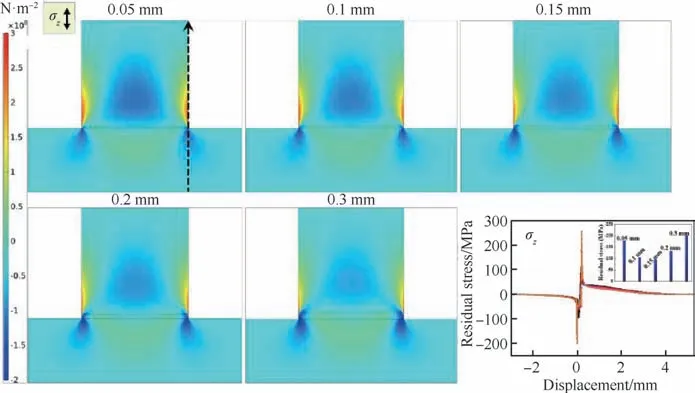

王泽宇采用有限元仿真的方法计算了C/C复合材料与Nb钎焊接头中的残余应力,发现沿着钎缝方向存在两个明显的应力峰,分别为-186 MPa和252 MPa。当采用石墨烯网络复合中间层(G-Cu)钎焊C/C复合材料与Nb时,由于复合中间层的塑性变形,接头的残余应力有效降低。残余应力的释放程度与复合中间层的厚度存在直接的联系,当采用孔隙率为90%、厚度为0.15 mm的G-Cu复合中间层时钎焊接头中残余应力最小,应力峰值为-95 MPa和173 MPa,如图14所示。

图14 采用不同厚度的G-Cuf 复合中间层钎焊C/C-Nb接头的应力(σz)分布[34]Fig.14 Stress(σz)distribution of C/C-Nb joints brazed with G-Cuf composite interlayers of different thickness[34]

1.3.2 钎缝复合化

复合钎料法通过向金属钎料中添加低热膨胀系数的材料,如陶瓷纤维、颗粒等来调节钎缝的热膨胀系数,降低钎缝与母材之间的热性能错配,从而达到缓解接头残余应力的目的。其基本原理是由于增强相与金属钎料的热物理特性差异,在钎焊接头冷却过程中,增强相将阻碍钎缝的塑性变形,这就导致接头中的部分应力传递到增强相处。此外,增强相一般在接头中弥散分布,这样接头中的一部分应力近似均匀地分散到增强相周围,应力峰值将减小,接头的性能相应地得到提升。

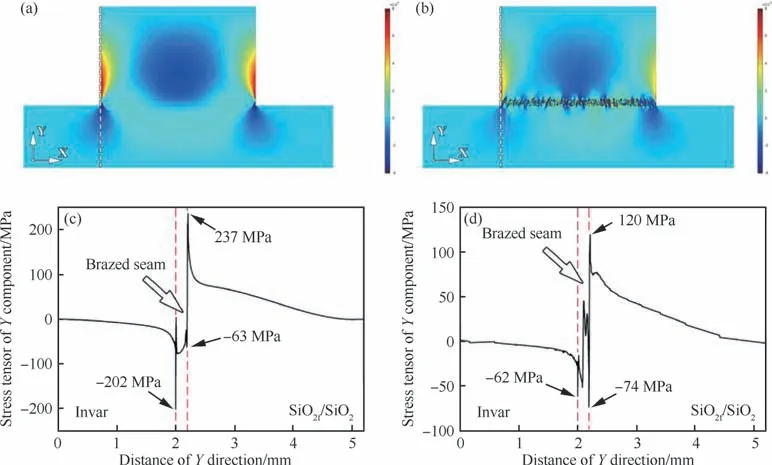

Zhang等分别采用了AgCu Ti钎料与纳米TiO改性的AgCu Ti钎料钎焊了SiO/SiO复合材料与Invar合金,结果表明,采用2wt%纳米TiO改性的AgCu Ti钎料获得的接头剪切强度最高达38 MPa,而采用AgCu Ti钎料的接头剪切强度最高仅19 MPa。图15为有限元模拟软件计算的相应应力分布,可以看出,当接头中含有增强相时,钎缝处会产生一个明显的应力峰,这就使得SiO/SiO复合材料处的残余应力峰值显著降低,钎焊接头的性能得到提升。

图15 采用不同钎料获得的SiO2f/SiO2-Invar接头应力分布[39]Fig.15 Stress distribution of SiO2f/SiO2-Invar joints obtained with different brazing filler metals[39]

Song等将复合钎缝效仿复合材料计算了纳米SiN颗粒对AgCu Ti钎料的热膨胀系数与弹性模量的影响。随纳米SiN颗粒含量的增加,钎缝的热膨胀系数下降,弹性模量上升。钎缝在SiN颗粒为3wt.%时呈现了介于母材之间的热物理特性,获得最大接头强度115 MPa。当纳米SiN颗粒进一步增加时,模量增加引起的硬化行为将导致应变能提高,不利于接头应力的释放,导致接头强度降低。

增强相的引入可以有效地降低接头中的应力,Zhang等探究了不同的增强相对接头应力释放的效果,评估了增强相的种类对接头性能的提升效果。通过有限元计算了含TiC、石墨烯以及孔隙的Al N-Cu 接头应力分布。相较于TiC,“较软”的石墨烯颗粒更容易得到一个低应力峰值的钎焊接头,这是因为界面应力的释放不仅是应力传递到增强相处,也存在增强相与周围钎料的协调变形,石墨烯较小幅度地提升周围钎料的模量,有着更佳的应力释放能力。这也给研究人员一个启发,如果采用较硬的增强相,在增强相周围产生较大的残余应力,如果忽略增强相与基体的模量协调,裂纹容易在硬脆相周围形成,这就导致了上文所提的增强相加入量不能过多的问题,所以高含量的增强相加入往往为增强相网络结构与软质钎料配合的形式,以达到钎焊接头性能的进一步优化。

1.3.3 表面图案化

在异种材料钎焊连接的研究中,尤其以陶瓷-金属、复合材料-金属的钎焊连接中,由于母材的弹性模量的巨大差异,钎焊过程中产生的应力往往无法得到有效释放,接头最大残余应力易集中于弹性模量较高的母材/钎缝一侧。有学者通过对一侧母材进行表面图案化处理实现了局部应力的调节,所得接头的性能得到了提升。

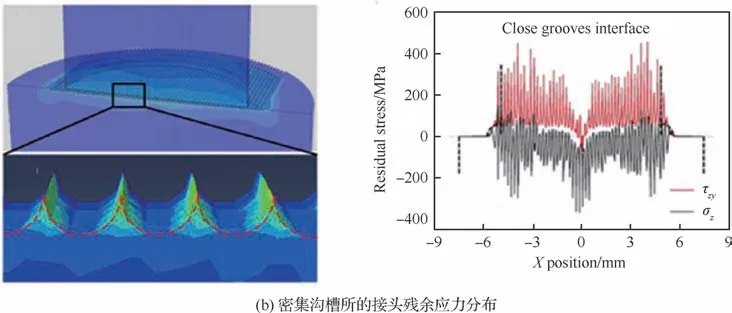

Xiong等通过在C/C 复合材料表面构建矩形波界面后与TC4实现了有效钎焊连接,其仿真结果表明构建矩形波后接头残余应力得到有效缓解,接头抗剪强度最高达41.63 MPa。Shen等利用激光在C/C复合材料表面制孔,也使得最后的钎焊接头性能得到提升。Guo等采用脉冲YAG 激光在C/C复合材料表面加工出三角形沟槽并将其与ReneN5单晶高温合金进行钎焊连接,结果也表明接头室温抗剪强度有所提升。而随着超快激光的发展,飞秒激光加工被应用于材料表面图案化,进而用于异种材料钎焊接头应力缓解。Zhang等采用飞秒激光在AlO陶瓷的待焊面加工出沟槽,并通过AgCu Ti钎料实现了陶瓷与304不锈钢的钎焊连接,对比结果显示接头强度从24 MPa提升到66 MPa,有限元分析表明恰当的沟槽设计能够有效改善接合界面处的残余应力(图16),提升接头强度。

图16 不同沟槽设计下Al2 O3/AgCu Ti/304 SS钎焊接头应力分布[45]Fig.16 Stress distribution of the Al2 O3/AgCu Ti/304 SS joints brazed with different textures[45]

2 异种材料的激光焊

激光热源加热位置精确、能量密度高、焊后变形小以及自动化程度高等特点都使其成为较理想的异种材料焊接热源,因此激光焊接也越来越多被应用到异种材料的连接中。现阶段关于异种材料激光焊接的研究非常广泛,按焊接方法来分有深熔焊、热导焊、熔钎焊等;按激光热源的形式来分有:传统激光、振镜激光、脉冲激光、双焦点、旋转激光等。本文从激光焊接异种金属(相互反应体系、相互不反应体系)以及金属-塑料这3个方面对国内外研究进行阐述。

2.1 相互反应体系

在相互反应体系中,常见的异种材料有铝-钢、铝-钛、铝-铜和铝-镁等。对于该体系的异种材料激光连接,现阶段研究主要集中在:界面润湿铺展、界面微观结构调控和焊后接头力学性能3个部分。

2.1.1 界面润湿铺展

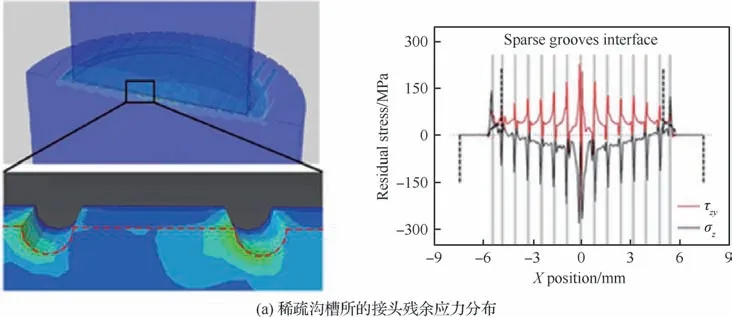

保证熔化焊丝在钎焊界面具有良好的润湿铺展是激光熔钎焊异种接头具有良好力学性能的前提条件。现阶段对于改善熔钎焊界面润湿铺展的研究大体集中在3个方面:改善热源、添加合金元素以及进行表面处理。结合激光热源灵活调控的特点,Yuan等与Laukant等发现采用双焦点激光(分别为串行和斜45°)能够明显改善熔化铝合金在钢侧的润湿铺展,这是由于前一个激光光斑起到加热底板的作用。合金元素同样能够改善界面的润湿铺展性能。如封小松和马凯等研究了CuSi在镀锌钢表面的润湿铺展。发现Zn的存在能够加强界面反应,有利于界面处的传质和铺展。Gatzen等采用激光熔滴法探究了AlSi合金在镀锌钢表面动态润湿行为,发现Zn元素的蒸发和局部合金化极大程度的促进了AlSi合金的润湿铺展,如图17所示。此外,近期在材料表面进行微结构加工同样被利用于提高润湿铺展性能。Li等研究了沟槽型表面微结构对AlSi5在钛合金表面的润湿行为的影响,并对比了不同微结构间距(0.25,0.5,0.75,1 mm)的影响差异。结果表明微结构的引入会导致润湿铺展的各向异性,当微织构间距大于0.25 mm 时会促进熔化焊丝的润湿铺展(图18)。结合热力学和流体动力学的分析表明,微结构导致的沿垂直沟槽方向的能量壁垒和平行沟槽方向的热毛细作用是引起润湿性改善的核心因素。

图17 AlSi合金在镀锌钢表面动态润湿行为研究[50]Fig.17 Dynamic wetting behavior of AlSi alloy on galvanized steel[50]

图18 不同织构宽度下熔化AlSi5焊丝在Ti侧润湿角-时间关系曲线[51]Fig.18 Contact angle vs time for the molten AlSi5 wire on Ti side with different texture widths[51]

2.1.2 界面微观调控

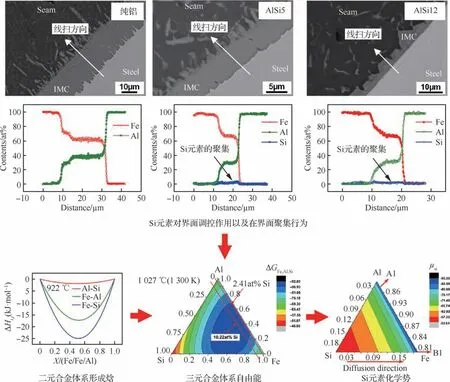

界面的微观结构对接头的力学性能有着决定性的影响。现阶段对异种材料激光焊接界面微观结构的调控主要集中在两个方面:添加合金元素和调控界面热场。以铝/钢激光焊为例,国内外学者采用了Ni、Zn、Si等合金元素进行界面反应调控。Wen等研究了Ni/Zn复合镀层对激光-电弧复合熔钎焊铝/钢的界面影响机制,发现Ni元素会与熔池中的Al 元素反应生成AlNi 和Al Ni,降低界面Al元素的浓度,从而达到减少界面IMC厚度。Tan等在激光熔钎焊铝-钢对接接头时,采用合金元素Si对界面反应进行调控,并在此基础上采用Miedema和Toop模型对界面元素的扩散热力学进行计算,发现Si在界面IMC处具有更小的化学势,使得Si元素更容易向界面扩散和集聚,这些在界面集聚的Si元素会降低界面Fe和Al元素的反应速率,减小界面IMC 厚度,甚至改变IMC 的物相,从而提高接头强度(图19)。Li等发现Zn 元素加入铝-钢界面、Meng发现Ti元素加入Al/Mg界面具有相似的作用。同样,改变界面的热场分布能够调控界面微观结构。Wang等发现,保持更高的峰值温度和更长的高温停留时间(>660 ℃)会促进Fe元素和Al元素反应从而增加铝-钢界面处IMC厚度。Borrisutthekul等发现更小的加热和冷却速度会有利于铝-钢界面处IMC的生长。

图19 不同Si含量对铝/钢熔钎焊界面反应影响[53]Fig.19 Effect of Si content on interfacial reaction of Al/steel brazing[53]

2.1.3 接头性能评价

异种金属激光焊接接头的性能评价也是众多学者关注的研究焦点。现阶段可相互反应的异种材料激光焊接接头的力学性能研究主要集中在以下几个方面:结合强度、变形能力、疲劳强度以及耐腐蚀性能。

结合强度是焊接接头性能评价中最基本力学性能之一。夏鸿博利用SEM 原位拉伸的观察方法研究了铝-钢激光熔钎焊界面IMC 结构与界面结合强度的关系。研究结果表明不同IMC 结构结合的界面具有不同的结合强度,其中当界面IMC为2~3μm 的锯齿状τ-FeAlSi时具有最高的结合强度,这是由于2~3μm 的锯齿状τ-FeAlSi具有较小界面应力、更大的结合面积且其锯齿状的结构会对裂纹的萌生和扩展提供额外的阻抗作用。此外,许多焊接接头在使用之前需要进行冲压变形,因此接头的变形能力也是需要考量的力学性能之一。Laukant 等早在2004年通过弯曲实验发现激光熔钎焊铝-钢接头具有一定的变形能力。Yang等研究了焊接热输入对激光熔钎焊接头变形能力的影响规律。通过对试验结果的分析并结合有限元模拟研究表明,随着焊接热输入增加,界面反应层形貌和厚度均发生了改变。然而,该变化对接头抗弯强度影响甚微。这是因为界面呈弥散分布的FeZn韧性相可以均匀吸收弯曲变形过程产生的断裂能,大幅降低了因界面显微组织变化所引起的接头变形能力的变化。疲劳性能也是异种金属焊接接头的服役特性之一。Zeng等研究了Ni Ti丝/铜带激光焊接接头的力学和疲劳特性。与传统弹塑性金属材料的疲劳断裂特性相比,形状记忆合金异种材料焊接接头先产生了功能疲劳损伤。随负载应力和循环圈数的增加,其不可逆塑性应变逐渐累积,当等效负载(250 N)超过马氏体相屈服应力时,接头超弹性疲劳寿命仅为10 次。Lai等研究了铝/铜激光搭接接头的疲劳性能。研究结果发现该接头疲劳断裂路径分为两种:一是裂纹沿着界面扩展然后垂直转向铝基体,二是裂纹沿着界面扩展然后垂直转向铜基体,相比之下第二种断裂模式的疲劳强度更高,这是由于Cu基体具有更大的厚度且其研究所采用的Cu基体的疲劳性能要比Al基体的更好。Corigliano和Crupi等研究了Ti6Al4V/Inconel 625激光焊接头的疲劳性能,该接头在5×10疲劳循环次数下疲劳强度为159 MPa,该数值接近于高周循环下Ti6Al4V 激光焊对接接头的疲劳强度和AISI 304不锈钢激光焊T 型接头的疲劳强度。异种金属焊接接头由于产生电化学势差,因此腐蚀性也是关注焦点之一。张蒙发现在激光焊接铜/钢时,引入交变磁场会增加接头的耐腐蚀性能。这是由于磁场的加入促进了铜的熔化(铜的耐腐蚀性更好),从而提升了焊缝耐腐蚀性能。范聪研究了镍基合金/不锈钢激光焊接接头的耐腐蚀性能,发现在酸性条件下耐腐蚀性能为镍基合金>焊缝>不锈钢。这是由于焊缝中产生Mo元素偏析从而造成焊缝在酸性环境中发生枝晶间腐蚀进而降低其耐腐蚀性能。

2.2 相互不反应体系

与相互反应体系异种材料类似,相互不反应体系的异种材料激光焊接研究也从以下3个方面进行阐述:润湿铺展、界面微观结构调控和接头性能。

2.2.1 润湿铺展

现阶段对于改善接头润湿铺展性能的研究同样集中在3个方面:改善热源、添加合金元素以及进行表面处理。Li等采用双焦点激光扩大加热区域,从而提升熔融镁合金在钢表面的润湿铺展。添加合金元素也能改善不反应体系异种材料的润湿。Liu和Qi和许欣发现,Cu元素加入镁/钢界面会形成过渡区,从而提高镁合金在钢侧润湿铺展性能。此外,Liu等还发现Ni和Sn具有类似的效果。刘晓庆研究了不同中间层对镁/钛激光熔钎焊润湿铺展性能的影响,发现Al、Cu等中间层改善焊缝金属与钛母材的润湿角以及接头中界面结合区域。Tan等研究了不同表面状态的钢(Zn+Fe-Al,Zn,Fe-Al以及无镀层)对钎料润湿铺展的影响,表面含Zn+Fe-Al时润湿能力较好。

2.2.2 界面组织调控

在界面组织调控方面,改善界面热场并不对非互溶不反应体系界面反应产生影响,因此其主要调控手段集中为添加合金元素。周惦武等通过添加合金元素Al和Sn实现了镁/钢的连接,结果发现界面添加Al元素时,Al元素会与界面的Fe元素相互反应,生成AlFe、AlFe和Fe Al等Fe-Al系列的IMC;界面添加Sn 元素时,Sn元素会与界面中的Mg和Fe元素相互反应,分别生成MgSn、FeSn+FeSn+FeSn。通过添加这些合金元素促进了界面的冶金反应,实现了镁/钢的可靠连接。Song等通过在镁/钢界面添加Ni元素实现了激光诱导电弧对接熔化焊。研究发现Ni元素在镁/钢界面中形成“双固溶体”界面层结构,界面层与相邻两侧均实现共格匹配,提升了接头性能(图20)。檀财旺等系统开展了镁/钢、镁/钛等非互溶不反应材料激光焊接,研究结果表明采用Al、Zn、Cu、Ni,Ni-Cu混合镀层等可以实现界面的冶金结合,在此基础上并结合三元和四元热力学计算模型揭示了各元素在异种材料界面的扩散行为和界面反应机理。

图20 Ni元素调控镁/钢界面反应[74]Fig.20 Interfacial reactions of Mg/steel regulated by Ni elements[74]

2.2.3 力学性能评价

现阶段相互不反应异种材料激光焊接头性能的研究主要集中在以下两个方面:结合强度以及耐腐蚀性能。界面微观裂纹的萌生和扩展行为决定接头的强度。檀财旺利用SEM 原位拉伸的方法研究了镁/镀锌钢激光熔钎焊界面处裂纹的萌生和扩展行为。研究结果表明在剪切载荷作用下裂纹首先萌生于焊趾处,并沿着焊趾区域向界面中间区域Mg-Zn 共晶组织/Fe-Al层扩展,Fe-Al金属间化合物层依然存在,是界面结合的薄弱区域,最终导致接头的失效。另有学者对非反应体系的激光焊接接头腐蚀性能进行了相关研究。宋刚等研究了镁/钢激光电弧复合焊接接头的耐腐蚀性能,研究结果表明镁/钢焊接接头界面处腐蚀倾向较小;而邻近界面的位置腐蚀严重。

2.3 金属-塑料

目前利用激光实现金属和塑料的连接也得到了广泛的关注。Katayama等实现了304不锈钢与PET 的透射焊接(Laser Transmission Welding),TEM 结果证明二者通过Cr氧化层形成原子或分子水平的紧密结合。然而由于二者的物化性质相差较大,难以实现冶金结合,接头强度也因此受限。基于界面结合理论,通过增加表面粗糙度、活化官能团等手段,可有效提高接头强度。

Zhang等采用高速毛化手段在A7050 铝合金表面制备不同高度的凸起结构,并与碳纤增强聚酰胺6复合材料(PA6-CF)进行激光连接,发现其强度最高达39 MPa。Rodríguez-Vidal等利用纳秒脉冲激光器在低合金钢HC420上制备网格微织构,通过优化织构形貌有效实现了其与玻纤增强聚酰胺6 复合材料(PA6-GF30)的连接。

在金属表面改性制造多孔薄膜及引入化学薄膜也成为促进界面化学键合、提高接头强度的主要调控手段。Jung等在激光连接ABS树脂和镀锌钢板前,将镀锌钢板置入空气炉中加热氧化,发现加热氧化处理后镀锌钢板表面生成了ZnO层,推测此氧化物易与ABS表而形成化学键结合作用,从而提高接头强度。也有学者采用化学试剂及官能团制备增加金属或塑料表面官能团,以改善二者的化学连接。Zhang等通过阳极氧化技术在铝合金表面制备纳米多孔氧化膜,改善了激光连接过程中熔融塑料在其表面的润湿铺展,促进化学键‘Al—O—PA6’的生成,接头强度最高达41.8 MPa。Arai等分别采用紫外光-臭氧、O等离子体和N等离子体对COP表面进行改性处理,并与SUS304不锈钢进行激光焊接。实验结果表明,改性后COP表面活性官能团增加,使其与不锈钢的接头剪切强度从0增至8.0 MPa。

此外,Gao 等利用振镜激光实现了钢-PET 和钢-PA6的连接,发现采用振镜激光热源能够通过增加界面的结合面积改善接头强度。Jiao等利用热塑性高分子材料作为覆盖层熔覆在TC4钛合金表面,并利用摆动激光作为热源实现其与碳纤增强热塑复合材料(CFRTP)的连接,结合强度达30.4 MPa,且接头的疲劳性能大大提高。

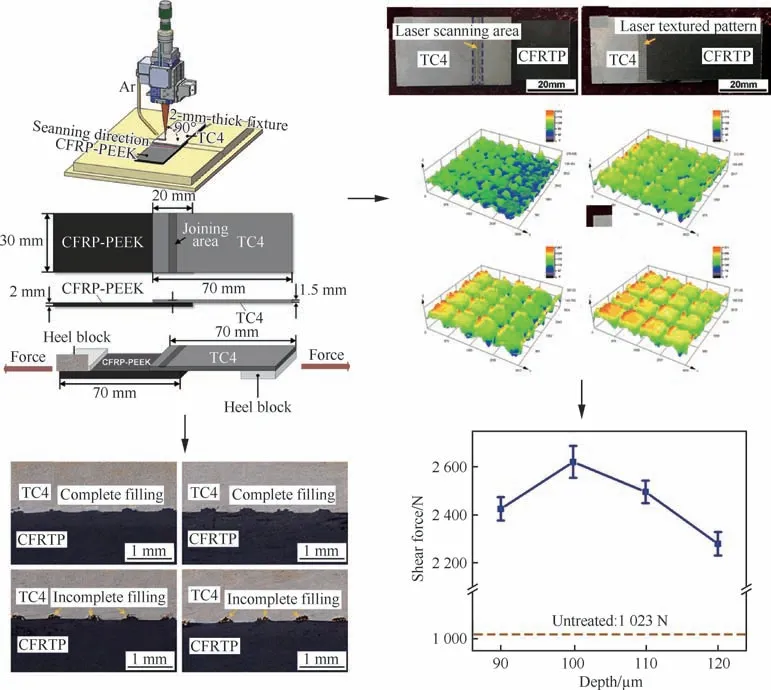

Tan等对不同金属和CFRTP的激光焊接进行了相关研究,包括钛合金、铝合金等与CFRTP的连接。在确定可焊性热输入区间的基础上,开展了基于金属表面微织构的界面机械互锁行为的研究,发现微织构的存在能够增加结合面积及其接头强度。以TC4钛合金-CFRTP为例,未进行织构处理经过参数优化的界面结合强度为1 023 N,而在钛合金表面进行微织构处理后得到的接头强度为2 621 N,为提高激光焊接金属-塑料接头的强度提供了技术参考(图21)。

图21 TC4/CFRTP激光连接接头界面及性能[88-90]Fig.21 Interface and mechanical properties of laser joined TC4/CFRTP joint[88-90]

3 异种材料真空电子束焊

3.1 焊接性及工艺方法

异种材料的连接可以满足构件在应用环境中的多方面需求,同时真空电子束焊接作为一种高效焊接方法,在异种材料连接上展现出显著优势。但是异种材料的电子束焊接目前还存在两方面问题:异种材料通常热物性参数(如熔点、热导率、线膨胀系数等)存在显著差异,焊接过程中热量的不均匀传导导致接头成形极差,同时接头附近易产生严重的热应力,加剧了接头的裂纹倾向;母材间化学性能的差异导致焊缝区易形成大量脆性金属间化合物,降低接头的塑形和高温性能。因此,为了提高异种材料真空电子束焊接的接头性能和避免缺陷的产生,需要提出并制定合理有效的焊接工艺和控制措施。

目前,异种材料电子束焊接主要采取两种工艺方法改善母材间的热物及冶金相容性:焊接冶金控制方法;能量控制方法。第1种方法根据材料本身的特性选择与两种母材皆相溶的一种或多种填充材料调控接头内脆性化合物的产生,增加接头塑韧性;第2种方法则是依据电子束焊接能量可进行精确控制的特点,通过改变焊接能量输入和分布控制接头两侧母材的熔化量,改善接头成形和焊缝脆性相的含量及形态,从而实现异种材料的高质量电子束焊接。

3.2 研究现状

3.2.1 完全互溶的异种金属材料

能够相互固溶的两种合金的电子束焊接难度不大,但当两种合金的熔点差异较大时,若两侧热输入相同则会造成焊缝几何尺寸不对称。可采用不同的占空比或偏束工艺来控制两侧的热输入,从而提升接头强度。目前较典型的该类合金是难熔金属的焊接。

难熔金属指熔点高于2 000 ℃的金属,包括V、Nb、Ta、Mo、Re和W,均具有较高的高温强度,电子束焊接具有较高的能量密度,是焊接难熔金属材料的最佳选择。由于难熔金属高熔点,在与其他材料进行焊接时,一般采用偏束焊。钨铜异种材料电子束焊接时,采用低速焊接的同时,向W 侧偏束0.2 mm,可获得具有良好性能接头。当进行TC4和Ta-W 合金电子束焊接时,由于两者的熔点、线胀系数、比热和导热率方面存在较大差异,采用向Ta侧偏束焊接的方式。当偏束量为0.4 mm 时,接头的最高抗拉强度可达到714 MPa,断裂发生在焊缝处。

3.2.2 有限互溶的异种金属材料

该类异种材料电子束焊接接头的两种母材的物理与化学差异显著,对熔化焊造成较大困难。主要分为两种类型,一种是由于母材的线膨胀系数相差较大,从而产生较大的残余应力,若母材熔化量控制不当,会在界面处产生严重的缺陷,这类异种金属焊接典型为铜和钢的焊接;另一种是在电子束焊接过程中易在接头内生成大量的脆性金属间化合物,对接头强度极为不利,无法形成有效的熔化连接,这类异种金属合金的典型主要为铝和钢、钛和钢、钛和铜之间的焊接。

铜和钢电子束焊接虽不产生金属间化合物,但由于两者热物性能相差较大,会导致接头成形较差。此外铜合金和奥氏体不锈钢焊接时接头不可避免的会产生渗透裂纹。Guo等对等厚铜合金和304不锈钢进行了电子束焊接研究时,在钢侧热影响区观察到微裂纹的存在,推测是由于不锈钢共晶组织液化所导致。此外,偏束焊对接头性能影响极大,不同偏束量下的接头形貌如图22所示。当电子束向铜侧偏置距离介于-0.1~0.3 mm 时,接头强度达250 MPa,接近于母材抗拉强度。针对铜/钢自熔电子束焊接中存在的严重的表面下塌和元素烧损问题,提出了两种解决措施:张秉刚等提出不等厚接头形式及铜侧偏束焊,通过增加铜合金母材熔化量形成熔钎焊接头;Zhao等则采用电子束填丝焊方式,通过焊丝动态连续送入熔池,保证焊缝烧损元素得到及时补充,进而改善焊缝成形,获得成形和性能均优异的焊接接头。

图22 偏束量为+1.0 mm、0 mm 和-0.2 mm 的铜钢电子束接头形貌[97]Fig.22 Morphologies of Cu/steel electron beam welded joints with offsets of+1.0 mm,0 mm and-0.2 mm[97]

铝合金和钢的焊接存在着物理性能差异引起的残余应力过大和冶金不相容性而产生大量Fe-Al脆性金属间化合物的问题。张秉刚等通过添加100μm 厚的Cu箔中间层对2 mm 厚的LF2铝合金和Q235钢进行了电子束焊接研究,结果表明Cu箔对接头内金属间化合物的抑制作用不显著。倪家强引入了AlSi7 中间层对5A02与0Cr18Ni9不锈钢电子束焊接头内化合物相进行调控,发现焊缝内产生了连续分布的FeAl化合物相,为裂纹产生的主要原因,显著降低了接头的抗拉强度,仅为母材的22.6%。王廷等研究了纯铝/Q235异种金属电子束偏束焊接,偏钢侧0.5 mm 焊接获得最高接头抗拉强度69 MPa,但焊缝区和铝侧熔合线区域仍存在脆性层,严重弱化接头强度。

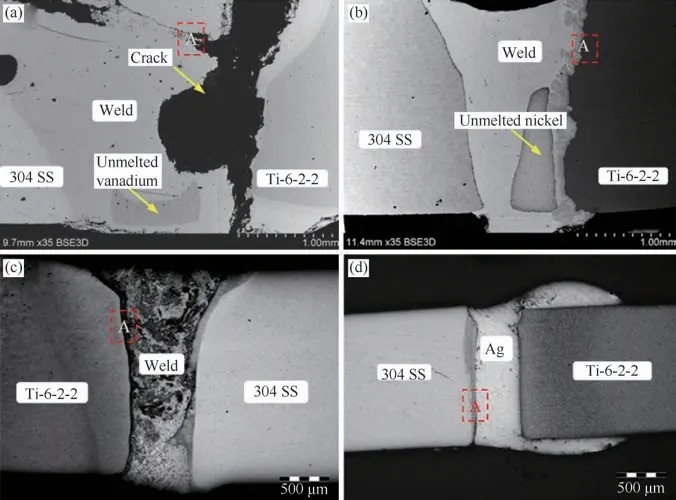

由Ti-Fe二元相图可知,Fe元素在α-Ti中溶解度仅为0.04%,导致熔化焊接头内形成大量Ti-Fe脆性金属间化合物,促使接头在热应力下发生开裂。Wang等采用V、Ni、Cu和Ag四种单一中间层对Ti6222/304不锈钢进行了电子束焊接,接头横截面形貌如图23所示。结果表明,四种中间层的添加均有助于抑制接头中Ti-Fe化合物的形成,界面化合物的类型取决于中间层与母材之间的冶金反应。采用Ni、V、Ag、Cu中间层后接头界面分别为FeTi+NiTi+NiTi、TiFe、TiAg 和CuTi+Cu Ti+Cu Ti。Ti/Ag/Fe接头抗拉强度最高,约为310 MPa,表现为塑性断裂,其余则为脆性断裂。随后王廷采用V/Cu-V 复 合 中 间 层 对Ti6222 和304 不 锈 钢 进行了电子束焊接研究,发现焊缝组织中Ti-Fe脆性化合物完全消除,主要组织为Cu基、V 基和Fe基固溶体相,表明V/Cu-V 复合中间层可有效调控Ti/Fe接头组织。

图23 不同中间层下电子束焊接横截面宏观形貌[103]Fig.23 Macrostructures of the cross sections of the EBW joints with different filler metals[103]

钛合金与铜合金由于熔点相差较大(约600 ℃),且铜合金热导率约为钛合金的30倍,因此焊接时母材会产生严重的熔化量差异。此外,Cu-Ti二元相图表明,Cu 与Ti极易产生TiCu、TiCu、TiCu、TiCu等化合物相,将显著降低接头力学性能。Liu等分析了偏束距离对TC4/QCr0.8电子束焊接头力学性能的影响。结果表明向铜侧偏束可增加QCr0.8合金熔化量,有助于抑制Ti-Cu 化合物的生长。当偏束距离达到0.8 mm 时,接头强度最大为270.5 MPa。Guo等对TC4和T2电子束焊接头的Ti侧进行了二次邻焊,如图24所示。温度场结果表明,二次邻焊在Ti侧界面产生1 000 ℃左右高温,引起Ti-Cu化合物相的局部重熔。在随后的凝固过程中,TiCu和Cu 基固溶体优先生成,减少了Ti-Cu化合物层的厚度,显著提高了抗拉强度。为进一步改善两者的连接质量,Wang等讨论了Cu66V34中间层厚度对TA15/QCr18接头组织及性能的影响。当采用0.5 mm 厚中间层时,接头TA15侧界面及焊缝区存在有大量TiCu和TiCu化合物;而中间层厚度增至1 mm 时,接头内存有未熔化的钒合金,均弱化了接头强度。而当Cu66V34中间层厚度为0.7 mm,TA15侧界面和焊缝区Ti-Cu化合物含量显著减少,抗拉强度达到峰值为384 MPa。由于晶粒粗化导致局部软化,接头在Cu侧热影响区断裂。

图24 铜/钛电子束二次邻焊[106]Fig.24 Electron beam secondary adjacent welding of Cu/Ti[106]

3.2.3 完全不互溶的异种金属材料

完全不互溶异种金属材料的电子束焊接研究较少。对于镁和钢两种典型的不互溶异种材料,由于Mg元素在熔化焊中蒸发过于剧烈,不适合于在真空环境中进行镁和钢的电子束焊接,仅有学者对多晶金属与非晶金属材料之间的电子束焊接连接进行了研究。Kawamura等成功地利用电子束焊接对锆基非晶合金与多晶Zr金属进行连接,由于电子束焊接快速冷却的特点,保证了焊缝区界面的非晶特性。在界面处未检测出缺陷,且接头在90°的锤击弯曲试验中呈现出较好的强度和韧性。Kim 和Kawamura在对3 mm 厚的ZrBeTiCuNi非晶合金与Ti焊接时采用了电子束偏束焊接工艺,获得了比对中焊性能更加优异的焊接接头,两种形式的接头界面结构与元素线扫描结果显示,在非晶侧偏束,可以减少Ti元素的熔化量,焊缝保证非晶状态,避免在焊缝区发生结晶过程而产生ZrNi金属间化合物。在界面处形成一个10μm 厚的Ti-Zr扩散层,接头弯曲测试时在Ti侧断裂。

4 异种材料的电弧焊

电弧焊具有成本低、效率高、适用性强等显著优势,在制造业中应用广泛。针对异种材料焊接,由于电弧对材料导电性的要求,故多用于异种金属部件的连接。然而,受高温电弧的影响,异种材料物化性质差异所带来的焊接问题也会更突出,需要对电弧热源调控和电弧冶金行为开展深入的研究工作。

4.1 异种钢材料电弧焊

异种钢的电弧焊研究更早些,在工业上已经有许多应用。虽然异种钢之间有较好的冶金相容性,但钢中其他非铁组元化学成分的差异也会产生焊缝稀释、碳迁移、热裂纹等问题,异种钢不同的线膨胀系数还会进一步提高焊缝的残余应力,且无法用常规方法进行消应力处理。目前,各行业研究人员主要从电弧焊方法优化、采用过渡金属及预热处理等方式来解决异种钢的焊接问题。如在核反应堆、石化加氢容器等压力容器内壁堆焊中,为了减少高温电弧的影响并进一步提高焊接效率,带极埋弧焊和带极电渣堆焊等方法应运而生,通过以带状金属作为电极改变电弧的能量分布,显著降低了异种金属的焊缝稀释率,并采用高镍含量的过渡层金属抑制脆性马氏体相区和碳迁移的产生。此外,近年来随着工程结构趋于大型化,厚板异种钢的焊接需求在提高,窄间隙电弧焊在异种钢焊接中的应用和研究工作也在逐步推进,如在核电管道安全端焊接中,通过对焊炬结构的设计大幅降低了焊缝金属填充量,对异种金属焊接应力的缓解起到明显改善作用。

4.2 其他异种金属材料电弧焊

在钢与有色金属、异种有色金属电弧焊上,由于此类金属通常冶金相容性较弱,在凝固过程中会以有限固溶体(如铜/钢)和金属间化合物(如铝/钢)的形式析出。其中,对脆性金属间化合物的生成和控制是需要解决的难点问题,进而也对电弧能量和冶金过程的控制提出了更高要求。目前的研究思路主要从以下三个方面入手。

4.2.1 控制热输入

直接降低电弧能量输入,采用一些工艺参数调节能力更强的数字化电源,如冷金属过渡电弧焊(Cold Metal Transfer,CMT)、变极性脉冲TIG 焊、冷弧焊等,通过降低焊接参数或优化电流波形来降低电弧热输入,此外也有从焊炬倾角、坡口形式、焊接位置、旁路耦合等方面来进一步优化异种金属焊接时的能量分配。

4.2.2 冶金调控

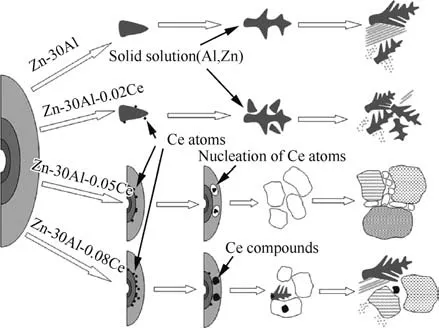

从冶金角度出发,选用焊接性更好的中间层金属替代原有材料的直接连接,并以焊丝、箔片、复合钎剂、金属粉、镀层等多种方式引入焊接过程中,配合工艺优化来改善异种金属界面连接结构,该方式亦可适用于多种焊接方法。Dong等对比研究了铝硅、铝铜、锌铝等多种焊丝成分对铝/钢焊接组织及性能的影响,发现了Si元素含量的增多会抑制铁铝脆性化合物的生长行为。He等将镍粉混入钎剂预先涂覆在钢表面进行了铝/钢TIG 焊接,指出镍粉的引入可以优化界面连接结构,提高接头连接性能。Liu M和Liu F将高纯Al、Zn和Ce混合并制成棒料引入到铝/镁TIG 焊当中,通过对复合填充金属的成分优化明显改善了铝/镁焊接的组织演变行为和力学性能,如图25所示。

图25 填充金属中不同Ce含量下的接头组织演变行为[126]Fig.25 Microstructure evolution of joints with different Ce contents in filler metal[126]

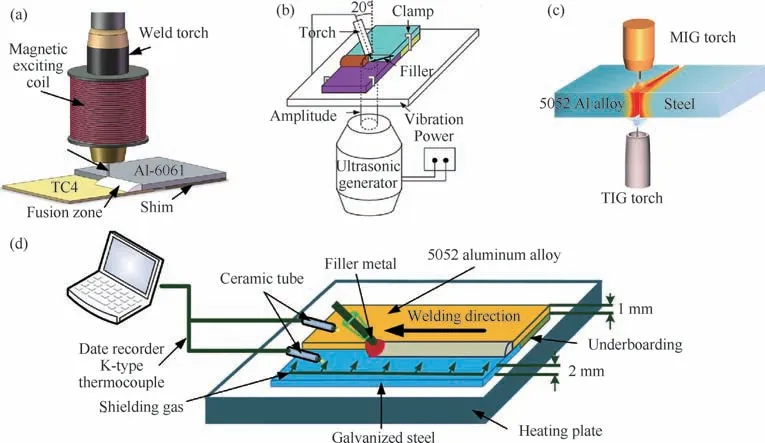

4.2.3 辅助能场

采用多能场或其他辅助手段调控电弧的热源分布与电弧冶金行为,是近年来研究较多的方向,如图26所示。Sun等将纵向磁场引入到钛/铝CMT 焊接中,在洛伦兹力的作用下电弧做旋转运动,电弧宽度变大,熔池表面温度也随着降低,进而抑制了脆性化合物的生长。Wu等将超声振动引入铝/钢TIG 焊中,发现高频振动可以优化焊缝和界面处的组织形态,连接性能提高了30%。Zheng等采用双电弧实现了铝/钢焊接,板材正面为MIG,负责填充钎料焊丝,背面为TIG。双电弧明显的改善了铝/钢接头的背部成形,并通过优化双电弧的能量配比获得了较高的接头强度。Ma 等通过在铝/钢MIG 焊接前进行预热处理,改善了钎料润湿性,并在一定程度上抑制了Zn在焊趾处的聚集,在适当的预热温度下铝/钢界面结构更加致密、连续,进而提高了接头连接强度。

图26 多能场及其他辅助手段调控电弧热源分布Fig.26 Methods of regulating arc heat source distribution using multi-energy field and other auxiliary means

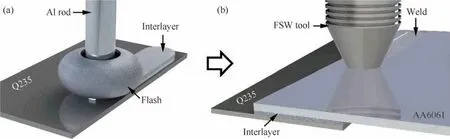

5 异种材料的搅拌摩擦焊

搅拌摩擦焊(Friction Stir Welding,FSW)是英国焊接研究所(The Welding Institute,TWI)于1991年发明的新型固相焊接技术。由于焊接过程中被焊材料不发生熔化,有效避免了气孔和裂纹等传统焊接缺陷的产生,在连接低熔点材料方面具有独特的优越性。目前,FSW 在航空、航天、船舶、轨道交通、汽车等工业领域有广泛应用,并已成为高强铝合金和镁合金的首选焊接工艺。而异种材料复合结构能够兼具不同材料的优势,在实现结构轻量化的同时最大限度发挥材料的优良性能。本文将从完全互溶体系、有限互溶体系和完全不互溶体系3 个方面简述异种材料FSW 近年来的研究进展。

5.1 完全互溶体系

此类体系主要指同系异种材料,例如异种铝合金、镁合金、钛合金、不锈钢、复合材料、高熵合金等体系。

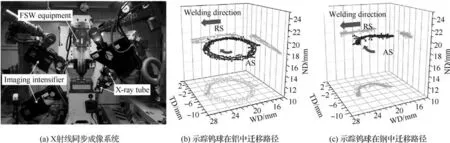

目前,关于同质材料FSW 的研究主要围绕材料的塑性流动、接头的组织演变和性能调控开展。在塑性流动方面,通常采用急停技术和示踪材料法进行研究,日本大阪大学Fujii团队曾采用双束X 射线同步技术直接观察到了FSW焊接过程中示踪金属球的流动轨迹(见图27),阐明了搅拌头附近的流场特征和应变率分布。当焊接工艺参数选择不当时,FSW 接头容易产生飞边、孔洞和隧道等缺陷,降低接头的承载能力,为提高接头力学性能,衍生出多种新型焊接方法,如:哈尔滨工业大学刘会杰团队提出的逆向差速FSW(见 图28)、静 止 轴 肩FSW、水 下FSW和倾斜穿透FSW;Fujii等提出的双侧FSW;山东大学武传松团队提出的复合能场FSW等。国内外学者先后采用了分开控制搅拌针和轴肩、改变冷却介质、增强根部金属流动、辅助外加能场等创新思路,在阐明FSW 焊接机理的基础上,实现了对接头组织性能的有效调控。除了探索新的焊接工艺,诸多学者也研究搅拌头形貌对接头质量的影响,为FSW 的发展奠定了坚实的基础。2000、5000、6000和7000系列铝合金和AZ31、AZ61、AZ91和AM60系列镁合金的FSW 已发展的相对成熟;除铝、镁合金外,随着聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN),W-Re合金和金属陶瓷等材料及其加工工艺的快速发展,搅拌头的耐磨性能逐步提高,有效解决了高熔点金属和添加有SiC、AlO等增强颗粒的铝基复合材料FSW 的搅拌头磨损严重的问题。因此,近年来有关钛合金、不锈钢等高熔点金属、铝基复合材料FSW 的研究逐步深入,并受到越来越多的关注。高熵合金是近年来涌现出的一种新型金属材料,由多种元素以等原子比或近等原子比的形式组成,具有独特的晶格结构特征,因而呈现出诸多不同于传统合金的良好的综合性能。CoCr Fe Mn Ni和Al CoCr FeNi是高熵合金中制备工艺相对成熟的系列,有关其FSW 的研究相对较多,主要探讨了高熵合金FSW 过程中的组织演变、接头的室温和低温性能、Al含量对接头组织性能的影响规律等。

图27 FSW 焊接过程中示踪金属球的流动轨迹[135-136]Fig.27 The flow track of the metal balls during FSW welding[135-136]

图28 逆向差速搅拌摩擦焊接系统[137]Fig.28 Tool system for the RDR-FSW[137]

5.2 有限互溶体系

有限互溶体系主要以铝合金与其他金属之间的连接为主要代表,如Al-Mg、Al-Fe、Al-Cu等体系。此类体系的异种金属,由于熔点、导热率、硬度等物理性能有显著差异,导致在焊接时容易生成各种脆性金属间化合物,造成接头力学性能急剧下降。与其他焊接方法相比,FSW 是低热输入的固态连接方法,能够有效控制异种金属之间IMC的生长,并且焊接过程中搅拌针可以起到强烈的搅拌作用,能够有效的增加被焊材料机械咬合作用,有助于获得高质量的接头。研究表明,对于有限互溶体系的金属而言,焊接缺陷的形成、IMC的类型和含量,是影响异种材料FSW 接头性能的关键。

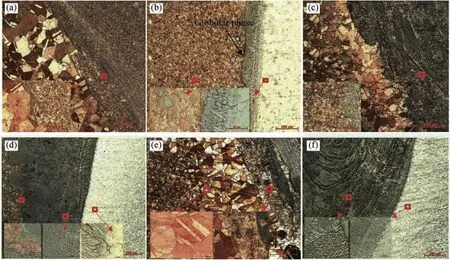

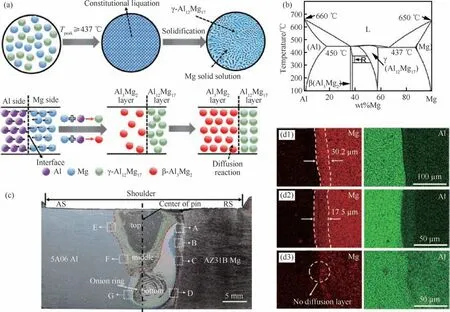

Al-Mg异种材料是一种典型的有限互溶体系,Al和Mg均属于较活泼元素,由于二者硬度相差不大,通常采用对接的形式。研究表明,由于IMC与金属基体之间流动性的差异,容易形成孔洞、隧道和裂纹等缺陷;Al-Mg界面主要生成AlMg和AlMg两种IMC(见图29),接头性能随着IMC 含量的增加呈逐渐下降的趋势。因此,为提高Al-Mg异种金属FSW 接头的可靠性,需减少IMC的形成。国内外学者先后通过改变焊接参数、采用水冷和液氮冷却等方法降低热输入,但效果并不明显;通过添加过渡金属层,如Zn,以阻碍IMC的生成,并增加接头有效连接面积,发现接头的力学性能明显提高。

图29 Al-Mg异种FSW 接头IMC分布及形成机理[151]Fig.29 Distribution and formation mechanism of IMC in Al/Mg dissimilar FSW joints[151]

与Al-Mg体系相比,Al-Fe体系的互溶度较低,且两种金属的线膨胀系数、热导率、硬度等物理化学性能的差异更加显著,为避免搅拌头的磨损以及大量IMC的形成,FSW 时通常采用Al上Fe下的搭接形式或偏向Al侧的对接形式。对于Al-Fe搭接形式的FSW,搅拌针的压入深度会对接头性能产生重要影响,研究发现当搅拌针的端部插入Fe中一定深度时,在界面处形成的机械互锁结构能够有效提升接头承载能力,但过大的压入深度容易导致焊接缺陷的形成和IMC 厚度的增加,恶化接头性能。按照元素组成,Al-Fe金属间化合物可以分为两类:富铁IMC,主要包括FeAl和FeAl;富铝IMC,主要包括包括Fe Al、FeAl和Fe Al。由于富铁IMC比富铝IMC具有更高的强韧性,因此生成富铁IMC的接头性能较高。除了IMC 的类型以外,IMC 的厚度也是影响接头力学性能的关键因素。研究表明,当IMC的厚度低于某一值时,不会对接头性能产生有害影响,甚至可以适当改善接头的强度,然而,当热输入较高或塑性变形剧烈时,原子扩散速率较快,促进了IMC 的快速形核和生长,从而产生较厚的IMC 层,使得在服役条件下裂纹优先在IMC与基体界面处萌生与扩展,降低接头性能。为实现对IMC的调控,通常采用两种技术途径,一种是调节转速、焊速、压入深度等焊接参数以控制FSW 过程的热输入;另一种同Al-Mg体系相似,即添加过渡金属层以抑制脆性富铝IMC的形成。如哈尔滨工业大学周利团队通过摩擦的方式在板材表面预制一层过渡金属,再进行Al上Fe下的搭接焊,使界面处形成扩散层,既避免了搅拌头的磨损,也抑制了脆性IMC的形成,为互溶体系材料的高质量焊接提供了新思路(图30)。

图30 Al-steel摩擦堆焊辅助搅拌摩擦搭接示意图[157]Fig.30 Schematic illustration of FSaFSLW for Al-steel[157]

Al-Cu体系FSW 时,Al和Cu的相对位置对接头质量有较大影响,当硬度较低的Al位于后退侧时,可以更好地填充前行搅拌头留下的空腔,使塑性金属顺利地由后退侧流向前进侧,从而避免隧道缺陷的形成。在FSW 过程中,AlCu、AlCu和AlCu等IMC对搅拌头的粘连容易导致接头表面出现毛刺、飞边甚至凹坑的缺陷。通过降低主轴转速、提高焊接速度以及向Al侧偏置等方法可以减缓IMC对搅拌头的粘连现象。国内外学者通过研究Al-Cu体系IMC 对接头质量的影响规律,发现使界面生成连续分布的IMC薄层可以实现此类体系的高质量焊接,通常IMC的厚度需控制在2.5微米以内,以保证Al和Cu之间良好的冶金结合。

5.3 完全不互溶体系

受材料性质的影响,完全不互溶体系指被焊材料之间几乎不互溶且不能生成IMC,主要包括Mg-钢金属体系、金属-非晶体系和金属-聚合物体系等。近年来,非晶因其具有高强度、与优良的抗腐蚀性等优点受到了广泛关注。非晶合金在玻璃转化温度以上的过冷液相区会表现超塑性和优良的加工性,这为非晶的FSW 焊接带来了可能。聚合物具有相对密度低、热膨胀系数小、比强度高、耐热性好等优点,非常适合在较为苛刻的环境中使用,金属与聚合物的高质量焊接已是近年来的研究热点之一。

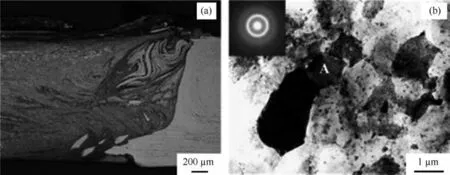

由于Mg和钢的润湿性较差,使二者之间的焊接尤为困难,目前相关的研究较少,主要采用搭接的形式。研究发现,当Mg位于钢上方进行搭接时,界面处温度较低,Mg-钢界面以机械结合为主;当钢位于Mg上方时,界面处温度较高,导致Mg中的Al元素析出基体并与钢形成了冶金结合,接头的力学性能明显提高。为改善润湿性,有学者尝试采用镀Zn钢板与Mg进行FSW,发现与无镀层的接头相比,力学性能有所提高,因为Mg与Zn镀层之间发生反应形成了共晶组织,在提高润湿性的同时实现了冶金结合。有关金属-非晶体系的FSW,国内外学者已先后实现了ZrCuAlNi非晶与铝合金、ZrTiNiCuBe非晶与紫铜、ZrAlNiCu非晶与铝等材料的可靠连接。研究发现,FSW 可以获得无缺陷的金属-非晶接头,搅拌头的剧烈搅拌使非晶与金属在焊缝处发生机械混合,两种材料界面清晰、未发现存在晶化相(见图31),且随着骨基质明胶与金属界面距离的增加,组织由等轴晶粒向细长晶粒变化。通过对力学性能的测量,发现金属-非晶体系FSW 接头的抗拉强度高于母材金属的70%。

图31 Zr55 Al10 Ni5 Cu30非晶与7075铝合金接头宏观横截面及TEM 分析[163]Fig.31 Cross-sectional macrograph and TEM image of the FSW Zr55 Al10 Ni5 Cu30-7075 alloy joint[163]

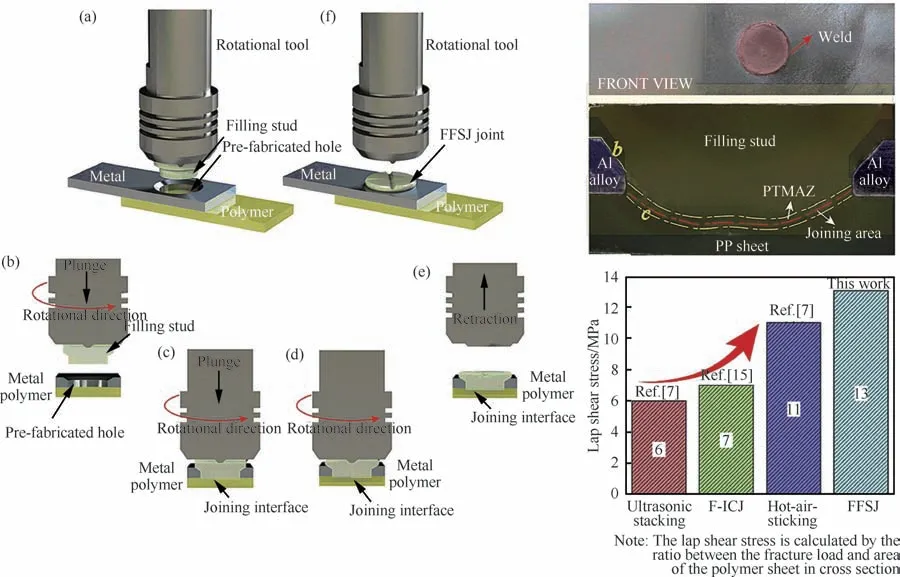

与金属相比,聚合物的熔点和热导率均较低,FSW 过程产生的热量聚集在聚合物区域导致其发生熔化,在压力作用下,聚合物与金属固结形成接头。其中,FSW 的焊接热作用会使聚合物区域产生气泡,少量气泡可产生压力促使金属与聚合物的焊合,然而当气泡含量较高时,接头性能显著降低。因此,为获得优质的金属-聚合物FSW接头,需调控焊接工艺实现对气泡含量的有效控制。研究发现,通过选择合适的工艺参数,例如搅拌头转速、焊接速度、搅拌头形状等,可以获得焊缝成形良好、内部无缺陷的高质量金属-聚合物FSW 接头。与金属材料的连接机理不同,金属-聚合物体系的可靠连接主要依靠界面处的机械互锁,另外部分依靠界面处的化学键合作用。当采用无针搅拌头时,可以避免焊接过程中搅拌针对聚合物内部纤维的损伤,此时金属与聚合物接头的抗拉强度与粘连面积正比。当采用带针搅拌头进行焊接时,在锥状螺纹针侧面铣削出平面可以促进材料的塑性变形,是增强金属与聚合物的机械混合的有效途径,可以提高接头的力学性能。哈尔滨工业大学黄永宪团队提出摩擦填充铆接的新思路,在金属与聚合物接头之间设计聚合物铆钉,通过搅拌过程的热力耦合,使铆钉与被焊材料形成可靠连接,从而提高接头的质量(见图32)。虽然,金属-聚合物体系的FSW 已取得了一定的研究成果,但相关研究工作基本处于可行性层面,未来对于金属塑性流动、再分布及聚合物结晶度的调控,仍有待深入研究。

图32 焊接过程示意图及接头形貌和强度[168]Fig.32 Schematic of the friction filling staking joining process,microstructure and resultant properties[168]

6 结 论

1)钎焊是实现金属和陶瓷连接的重要方法,由于异种材料之间物理和化学性质差异,陶瓷与金属的钎焊面临着钎料在陶瓷表面润湿、钎料与陶瓷界面反应控制以及接头残余应力调控3个基础问题。在润湿方面,现有工作已对钎料在陶瓷表面的润湿行为、活性元素对钎料在陶瓷表面润湿的影响机理进行了研究;在界面反应控制方面,现有研究主要集中于母材表面改性与钎料成份优选方面;在残余应力调控方面,目前已开发出包括中间层法,复合钎料法与表面图案化方法等在内的多种残余应力调控办法,实现了多种陶瓷/陶瓷基复合材料与金属的可靠连接,陶瓷/金属连接件也已经在多个领域得到应用。

2)异种材料激光焊现阶段的研究主要集中在:熔化焊丝的润湿铺展、合金元素调控界面反应以及接头性能评价等3方面。利用激光能量精确可控的特点,开展合金元素调控界面反应的研究较多也较为成熟。激光加热的润湿铺展方面大多为定点铺展,性能评价集中在界面断裂行为以及拉伸强度等静态载荷性能方面。

3)电子束焊在异种材料的连接中具有很大的优越性,特别是对于活泼金属及难熔金属,可充分发挥真空保护及能量密度大的优势,获得性能优异的接头。但异种材料本身之间物化性能的较大差异,导致严重的冶金不相容性,会产生焊接缺陷。因此,通过添加中间层、偏束焊、热补偿以及焊后热处理等手段,在冶金调控及能量控制方面制定相应的工艺及方法,可有效改善并提高异种材料电子束焊接接头的性能。

4)目前借助一定的方法和冶金调控措施,电弧焊已能实现大多数异种金属材料的焊接,但性能表现会因异种材料之间冶金相容性差异而存在明显差别。电弧焊较长的高温停留时间和金属流动状态促进了异种材料传热与传质,也增加了后期对非平衡凝固组织的调控难度。如何进一步精确控制电弧热源和熔池流动,调控异种材料共熔池状态下多元素宏观迁移行为,优化异质界面连接结构仍需要深入的研究。

5)基于被焊材料物理化学性质的差异,异种材料搅拌摩擦焊可分为完全互溶体系、有限互溶体系以及完全不互溶体系3类。其中,完全互溶体系材料的相容性最好,因此较易形成可靠连接,通过调整焊接参数、改变搅拌头形貌、外加辅助能场等方式,均可以显著改善接头的力学性能。目前,完全互溶体系中异种铝、镁合金的搅拌摩擦焊接工艺,发展较为成熟。相比之下,有限互溶体系材料的连接强度主要受焊接缺陷及界面IMC 的影响,通过常规的调整焊接工艺参数减少IMC产生是提高接头力学性能的主要方法。对于完全不互溶体系的材料而言,其连接主要依靠界面机械结合及少部分化学键合,通常其接头的性能相对较低。

7 展 望

异质材料焊接结构在航空航天、新能源、交通车辆等领域具有广阔应用前景,越来越受到国内外学者和企业的广泛关注,但随着科学技术的进步及新材料的不断出现,还有很多问题有待于探索和研究。

1)异质材料钎焊后续可着重从新型特种钎料研发、钎焊界面反应调控及接头结构设计等方面开展工作。①新型特种钎料的设计与研发:在保证钎料良好润湿和冶金效果基础上,结合熔点、热膨胀系数、增强相等实现特种钎料的设计与研制,达到低温连接高温服役、调控界面冶金反应、缓解接头残余应力的目的;②异质钎焊界面反应机理解析及调控:后续研究应深入分析界面形成机制及元素反应过程,建立异质钎焊界面调控准则,为前期钎料设计与后续应力缓解提供理论支撑;③接头应力分布、应力缓解机制及其对构件性能的影响:后续研究重点应集中在异质接头应力分布模拟计算、应力测量新方法、应力缓解程度及其对整体构件性能的影响。

2)异种材料激光焊接研究方面后续可从以下方向开展研究工作:①激光快速加热冷却条件下不同表面状态(镀层、表面微结构)以及钎料成分在母材表面的非平衡动态润湿铺展行为,开展铺展动力学计算并阐明激光热源作用下的润湿机制;②建立异种接头界面化合物层高强高韧设计原则,并对界面化合物层尺寸、分布等进行精确调控,研究界面层与母材之间的位向关系;③开发多能场辅助、新型激光热源设计以及多组元合金元素复合调控技术,建立符合实际焊接过程的固/液界面反应的热力学计算模型及界面化合物生长动力学模型;④开展异种材料激光焊接接头的变形能力、腐蚀性能以及动载性能的研究,阐明面向服役环境的接头失效机制,丰富接头综合性能评价体系。

3)目前异种材料的电子束焊接的研究还仅局限于工艺、组织和接头力学性能分析,对电子与材料之间的作用机理,电子束的深穿机理以及匙孔效应目前无法通过试验来进行验证;同时研究材料也局限于传统的合金材料,未对新材料进行电子束焊接的探索。今后的研究应在开发新型多功能化设备,采用试验和数值模拟相结合的手段去阐明电子束焊接的深层次机理,对新型功能材料、结构材料和复合材料等新材料的电子束焊接等方面开展研究。

4)异种材料电弧焊接研究方面后续可从以下方向开展研究工作:①完善异种金属电弧冶金基本理论,明晰焊接过程中的热、质、力传输机制等物理本质问题。建立多场耦合(温度场、流场、应力应变场等)下电弧、熔池与再热金属的全流程仿真模型,揭示组织及缺陷的演变机理;②发展电弧与多能场复合焊接新方法,加强对多能场(电弧、超声、磁场、激光等)耦合新工艺以及接头形性协调控制的创新设计和基础研究,改善界面微观组织特征与宏观性能表现;③材料冶金体系多元化,进一步发展可面向应用的多组元、多形式填充材料,借助电弧二次冶金作用实现焊接接头性能的原位增强。

5)与完全互溶体系相比,有限互溶体系和完全不互溶体系材料的搅拌摩擦焊仍处于试验研究阶段,距离实际工业应用仍存在一定距离。为进一步推动工业化进程,主要有以下几个问题及关键技术亟待解决:①对于有限互溶的异种材料组合,应建立“焊接工艺优化—搅拌摩擦焊热力耦合—界面处IMC”三者之间的内在联系和定量关系,通过接头宏观成形和界面微观结构实现对接头性能的有效调控;②采用复合/辅助能场焊接时,外加能场对异种材料搅拌摩擦焊接头的作用机制仍有待进一步深入探索,以更高效地利用外加能场提供的能量实现对接头性能的改善;③对于完全不互溶的材料,通过引入过渡层/表面层、制备表面微结构等方式,研究热力耦合作用下界面机械/化学结合增强机制及其连接机理,以达到提高接头承载能力的目的。

6)在基础理论方面,主要有连接新方法及接头质量控制,新材料的表面润湿,界面反应及冶金机理,应力缓和方法,质量评估及寿命预测,接头组织的定量分析,新化合物的表征、接头形成过程的模拟仿真等。

7)在典型的异种材料连接结构方面,应关注铝合金与钢、轻质金属与树脂基复合材料在汽车及车辆行业上的应用。海洋工程领域应进一步开展钛合金与铜、钛合金与钢、钛合金与复合材料的连接实验研究。航空航天领域继续深入研究金属间化合物、陶瓷及复合材料的连接。生命健康领域应探索仿生材料、生体材料(骨头、皮肤、血管)的连接新方法、新工艺及接头性能评价等。

致 谢

感谢在论文撰写过程中,曹健、宋晓国、檀财旺、李淳、胡胜鹏、司晓庆、付伟、王厚勤、刘一搏、周利、夏鸿博、胡琰莹等老师提供的素材和资料。