添加硼元素对Ni-25at%Si/Ti600接头组织性能的影响规律

2022-03-29李晓鹏韩瑞钱旭升张秉刚王克鸿

李晓鹏,韩瑞,钱旭升,张秉刚,王克鸿

1.南京理工大学 材料科学与工程学院,南京 210094

2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150006

机动性是航天器设计和研发的关键,常通过提高航天器发动机推重比、减轻发动机质量进行提升。作为一种成熟的轻质结构材料,Ti600合金具有出色的耐高温特性,现已成功应用于航天发动机领域。Ni-25at%Si合金(NiSi)在高温极端环境下具有优异的强度、抗氧化性和耐腐蚀性,可广泛用于航空航天、核设施、变热器等领域。采用Ni-25at%Si合金制备发动机热端部件、轻质Ti600合金制备冷端部件,既可提升发动机推力,又可减轻发动机质量,对提升发动机的推重比具有重要意义。

将Ti600与Ni-25at%Si材料同时应用于航天领域势必涉及二者的连接。但迄今为止,涉及Ni-25at%Si与Ti600 之间连接的相关研究成果非常有限。钎焊不仅能保证接头的高质量,而且其焊接接头还具有冶金反应可控的优势,是常用的异种材料焊接方法。

在笔者之前的试验中发现,将钎焊温度控制在1 233 K、保温时间设定为10 min时,接头的剪切强度高达177 MPa;但在上述条件下,镍硅合金一侧的孔洞有所增加,其原因在于对于不同的片层,溶解和扩散会出现不均状况,从而导致孔洞增加;而在较低的钎焊温度下,接头形成连续的TiNi层导致强度较低。

根据杨卫岐的研究,将硼元素加入上述工艺后会在(Ti,Zr)Ni及TiNi基体内产生硼化钛晶须,这种晶须能对TiNi层起到复合强化作用;另当钎缝中钛元素遇到加入的硼元素后,会优先与之发生反应,这样一方面能增加对钛元素的消耗,另一方面能削弱这两种元素的反应程度。

基于上述已有研究成果,本文对Ni-25at%Si/Ti-Zr-Ni-Cu+B非晶钎料/Ti600钎焊接头结构进行研究,通过调控硼元素含量控制接头界面结构及力学性能,以期揭示硼元素对硼化钛晶须含量及分布范围的影响规律,阐明硼元素对接头组织演化的影响机制。同时,耦合钎焊工艺参数,优化接头界面结构,进而深入探讨Ni-25at%Si/Ti-Zr-Ni-Cu+B 非 晶 钎 料/Ti600 接 头 界 面 组 织结构的形成和演变机制。

1 试验方法

1.1 试验材料

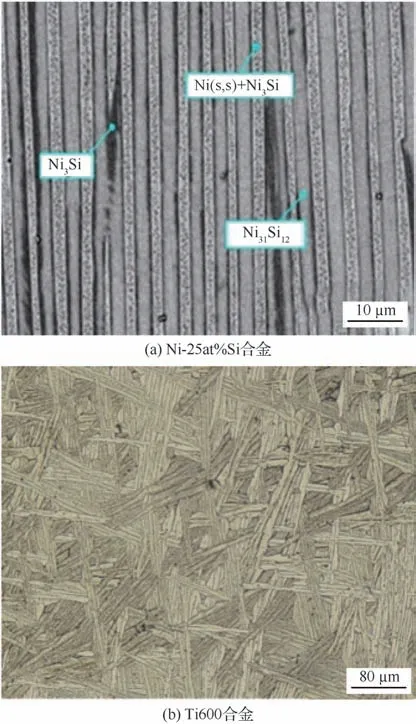

以Ni-25at%Si合金与Ti600合金为母材,二者显微组织如图1所示。通过电子束区域熔炼方法制备由Ni(s,s)相、NiSi相及NiSi相组成的自增韧型Ni-25at%Si合金,三相呈片层状间隔排列,如图1(a)所示。Ti600合金为高温钛合金,具有网篮状组织(图1(b)),该钛合金基于美国高温钛合金的成分改进而来,通过加入少量稀土元素钇提升高温服役性能,最高使用温度可达600℃。

图1 Ni-25at%Si及Ti600合金母材组织Fig.1 Microstructures of Ni-25at%Si and Ti600 alloy base metals

试验钎料选用Ti-Zr-Ni-Cu+B(为质量分数,=0.5wt%,1.0wt%,1.5wt%,2.0wt%)复合钎料,是由钛-锆-镍-铜粉末状非晶钎料(成分为Ti-38.65Zr-10.1Ni-15.7Cu,at%)与硼粉通过球磨机充分混合制成的。Ti-Zr-Ni-Cu粉末平均粒径为40μm,硼粉平均粒径为2μm。

1.2 钎焊试验

将Ni-25at%Si合金和Ti600母材分别加工成5 mm×5 mm×5 mm、10 mm×20 mm×2 mm的块状试样。焊前将待焊表面分别打磨、清洗并按照图2中的装配方式放入真空室。

图2 试样装配示意图Fig.2 Schematic of specimen assembly

焊接时将温度设定为960℃。为保证加热的均匀性,首先以20 ℃/min 的加热速率升温至800 ℃并保温10 min,随后以10 ℃/min的速率继续加热至钎焊温度,保温10 min 完成钎焊过程,最后按20 ℃/min 的速率将温度降至室温。进行焊接时,所选钎料中硼元素含量不同,分别为0.5wt%、1.0wt%、1.5wt%和2.0wt%;同时使用不含硼元素的钎料进行焊接,以作为对比进行对照试验。

1.3 接头组织及力学性能分析

焊接完成后,首先采用扫描电镜(SEM,Quanta 200FEG)、能谱仪(EDS,Genesis Apollo X/XL)、X射线衍射(XRD,GA-XRD Philips X’Pert型)观察接头的界面结构特征及断口特征,并分析物相成分。然后利用透射电子显微镜(TEM,FEI Talos F200×型)进行分析,并且结合衍射斑点确定物相组成。使用万能测试机(INSTRON MODEL 1186)以0.5 mm/s的载荷加载速度测试钎焊接头的抗剪切强度。为保证钎焊界面强度测试的准确性,剪切试样测试前采用200#砂纸打磨试样,去除因钎料熔化流至焊缝外侧的钎角。

2 试验结果与讨论

2.1 典型Ni-25at%Si/Ti-Zr-Ni-Cu+B 非晶钎料/Ti600接头结构

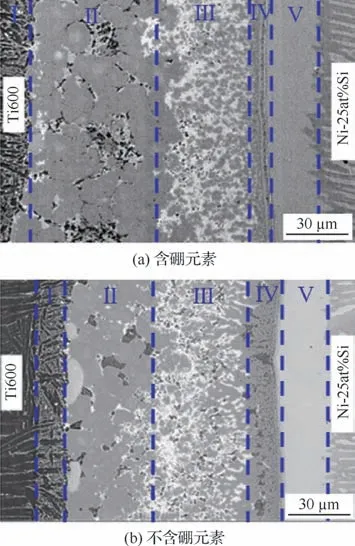

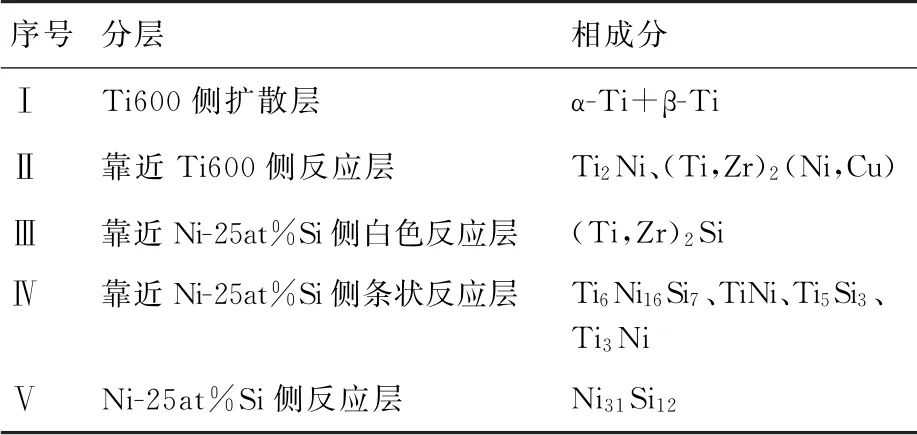

在钎焊温度为1 213 K、保温时间为10 min的条件下进行Ti-Zr-Ni-Cu基复合钎料与Ni-25at%Si/Ti600合金的焊接,复合钎料中加入硼粉。如图3(a)焊接接头界面形貌所示,采用Ti-Zr-Ni-Cu+B非晶钎料进行焊接时形成了完整的钎焊接头,无裂纹孔洞缺陷。对比图3(b)不含硼元素钎料的钎焊接头宏观结构可知,二者宏观接头结构相同,仅存在局部区域的尺寸差异。对其典型结构进行划分,将接头结构具体分为5部分,如表1所示。

图3 1 213 K/10 min条件下典型Ni-25at%Si/Ti600钎焊接头界面形貌Fig.3 Typical interface morphology of Ni-25at%Si/Ti600 brazed joint under 1213 K/10 min

表1 典型结构划分Table 1 Partition of typical structures

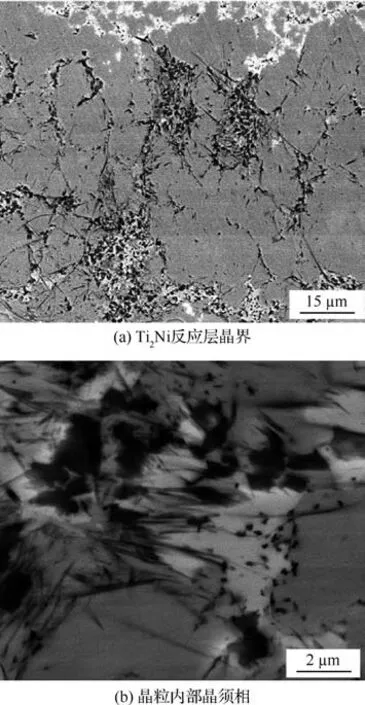

通过试验发现,不同于未添加硼元素的钎焊接头形貌,添加硼元素后钎缝靠近钛合金侧生成深灰色的反应层TiNi,其晶界处及晶粒内部均发现了黑色的晶须相。细长的晶须相嵌入TiNi相内部,形成TiNi相和晶须相的复合结构(图4)。

图4 Ti2 Ni层内部的晶须相Fig.4 Whiskers phase existing in Ti2 Ni layer

选择靠近钛合金侧的、呈深灰色的TiNi反应层作为研究对象,利用TEM 对其加以观察和分析,继而确定其中所含晶须相的种类。晶须相、周围基体相的TEM 明场像及其各部分的选区电子衍射(SADE)分析结果如图5所示。可看出该反应层的基体为TiNi,晶须相为TiB,以二者的界面作为研究对象进行分析,发现界面干净整洁,同时扩散反应层并不显著。晶须位于基体之上,取向没有固定规律而是随机取向,晶须与基体之间的位相关系也不明显。结合图4 深入分析发现,原位生成的硼化钛晶须贯穿了多个不同的TiNi晶粒,由此可知硼化钛晶须的形成时间早于TiNi相。

图5 晶须相及周围基体的TEM 明场像及其各部分的SADE分析结果Fig.5 TEM bright field micrographs and SAED analyses results for whisker phase and matrix around

2.2 硼元素含量对钎焊界面结构的影响

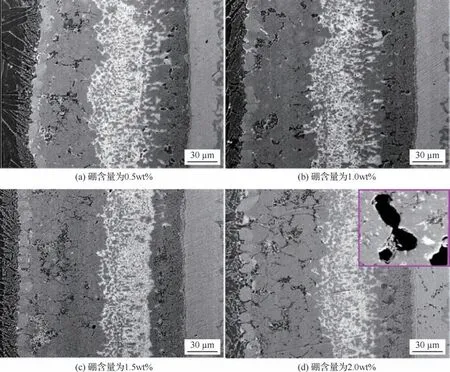

图6为不同硼含量对应的焊接头界面形貌,所有接头均在钎焊温度为1 213 K、保温时间为10 min的条件下获得。可看出在钎焊工艺相同的情况下,增加硼含量会对钎缝宽度产生一定影响,导致其发生相应的变化。图7(a)为钎缝宽度和硼含量的关系曲线,可看出硼元素含量的增加会略微增加钎缝宽度。当硼含量为0.5wt%时钎缝宽度为155.9μm,而当硼含量增加到2.0wt%时钎缝宽度增加到191.2μm。

图6 1 213 K/10 min条件下硼含量对钎焊接头结构的影响Fig.6 Influence of boron content on microstructures of brazed joints under 1 213 K/10 min

此外通过分析还发现,TiNi反应层(近Ti600侧深灰色部分)会随着硼元素含量的增加而发生变化,该反应层被打散,其形态逐渐变为不连续块状。观察发现硼元素含量的增加也导致其厚度发生变化,从原来的52.9μm 增加至97.1μm;反观TiNi+TiSi反应层厚度变化与硼元素含量变化不存在显著相关性,如图7(b)所示。

图7 添加硼的钎焊接头(1 213 K/10 min)中钎缝及各反应层的厚度Fig.7 Thickness of brazing seam and different reaction layers of brazed joints obtained by boron addition(1 213 K/10 min)

对图6(d)进行进一步分析,当硼元素含量处于2.0wt%水平时观察其扩散层,发现有孔洞出现在钎焊接头中。结合钎缝宽度的变化分析发现当加入的硼元素含量增加时,处于两端的母材在往钎缝中溶解的过程中出现了扩散趋势,从而导致TiNi相的形成速率提升。这种扩散倾向形成的内在原因与扩散动力学相关,也是增加TiNi层厚度的主要原因,同时与钛元素、镍元素在钎料中扩散的相关动力学有关。

通过文献[14]的研究结果得出给定温度前提下的溶解速率表达式:

式中:为常数;为扩散系数,代表合金元素在液态钎料扩散情况;为保温时间。由式(1)可知增大就是增加溶解量(即母材向钎缝溶解的量),溶解量的增加会直接导致钎缝宽度增加,如图7(a)所示。

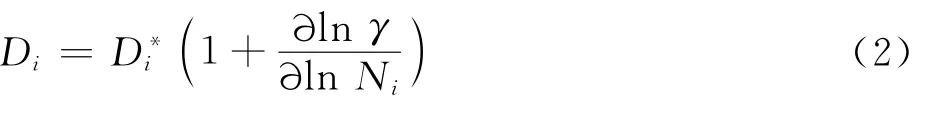

基于Nerst-Einstein方程可知,假设外力的影响为0,可得元素扩散系数为

式中:D、、和N 分别为元素的扩散系数、自扩散系数、活度系数和浓度,=Ti,Ni。溶质的活度系数与浓度成正比,所以式(2)中第2 项为正数,即硼的加入增加了钎料中Ti元素和Ni元素的扩散系数。由文献[16]可知当钎料为非晶钎料(此次试验为Ti-Zr-Cu-Ni)时,Ti元素自扩散系数与Ni元素的自扩散系数相同,即=。基于此结论,再结合钎料元素含量相关研究结论进行推理可知,在扩散系数方面镍不会小于钛,其结果就是直接增加TiNi层在钛合金侧的厚度。

结合图6(d)的插图进行分析可知,孔洞缺陷同样出现在了硼元素含量为2.0wt%的钎料对应的钎焊接头中,由此说明硼元素含量为2.0wt%时钎料的流动性欠佳,这是导致孔洞出现的主要原因,流动性差导致凝固发生收缩孔洞。

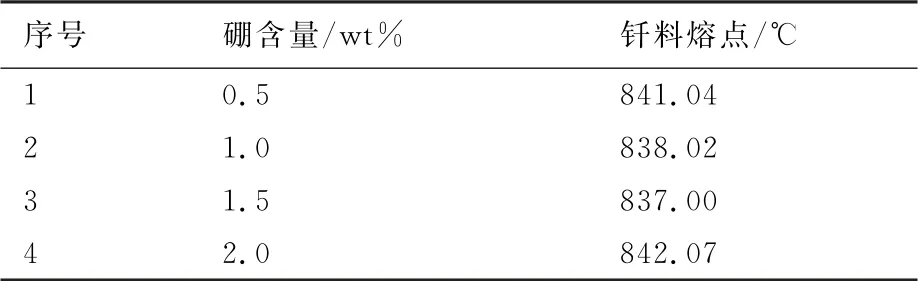

分析认为影响钎料流动性的因素包括两个方面:一是硼元素的加入,当硼元素加入后,钎料的熔点受到影响从而升高,继而使液态钎料的流动性变差;二是当大量加入硼元素、液态钎料处于凝固前期阶段时,硼元素的存在会导致TiB 晶须的大量产生,晶须的增加使流动性变差。

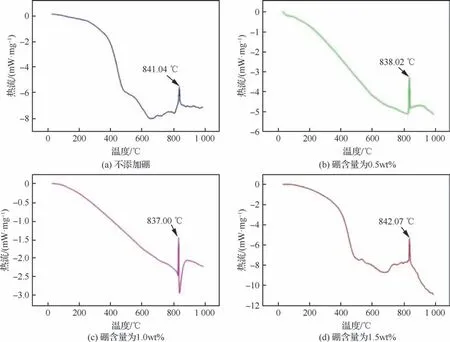

为进一步明确钎料流动性变差的原因,以硼元素含量不同的钎料为研究对象,通过差热分析法进行熔点分析,结果如图8和表2所示。当硼元素含量分别为0.5wt%、1.0wt%、1.5 wt%、2.0wt%时,钎料的熔点分别为841.04℃、838.02℃、837.00℃、842.07 ℃。钎料熔点随硼含量变化基本保持恒定,说明钎料流动性的降低并非是由钎料熔点升高导致的,而是由于硼元素引入导致凝固过程改变,优先形成的高熔点TiB晶须构成交叉网络阻碍熔体的流动,进而降低了钎料的流动性。

表2 硼含量与钎料熔点Table 2 Boron content and brazing filler metal melting point

图8 不同硼含量Ti-Zr-Ni-Cu钎料的差热分析曲线Fig.8 Differential thermal analysis curves of Ti-Zr-Ni-Cu brazing filler metal for different boron contents

2.3 硼元素含量对接头力学性能的影响

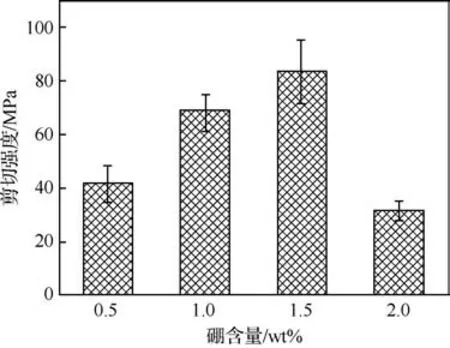

为进一步研究硼元素含量对接头力学性能的影响,针对加入不同含量硼元素的钎料测试其接头的剪切强度。选取添加含硼元素钎料的高温钛合金/镍硅合金钎焊接头,图9为测试试验结果,可看出钎料钎焊接头的平均剪切强度发生了变化,分析发现其强度会随着硼元素含量的增加而改变,且呈先增后减的趋势:当硼元素含量在1.5wt%时,强度为84 MPa,而当硼元素含量增加到2.0wt%时,强度反而降低至32 MPa水平。

图9 硼含量对钎焊接头剪切强度的影响Fig.9 Influence of boron content on shear strength of brazed joint

对比可知相同工艺、参数下,当加入的硼元素含量为1.5wt%时能有效提升接头的强度,且显著高于同等未添加硼元素的接头。

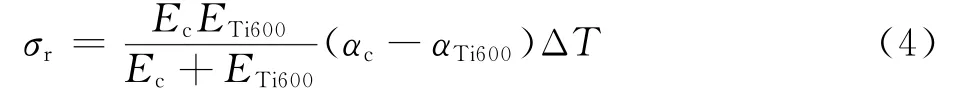

添加硼元素后,接头在TiNi层仍然会出现断裂,但接头强度提升显著,导致这一现象的原因在于接头内存在不同程度的残余应力,而该力的大小是影响强度提升效果的主要因素。通过Hill R模型计算复合增强体结构弹性模量,同时排除塑性变形的情况,对A 和B两种不同种类材料的接头内部残余应力进行估算:

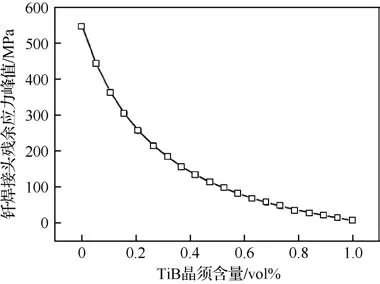

由图10可知Ti600/TiNi界面的接头残余应力相对较高,而当TiB 晶须含量增加后,该数值便不断下降;当TiB 晶须含量较低时,残余应力峰值会随其体积分数的增加而迅速降低;当TiB晶须含量为0.4vol%时,迅速降低的趋势不再明显,呈现缓慢下降趋势,即残余应力峰值的变化会逐渐趋于稳定。由此可知当TiNi层中出现TiB晶须时,将其物理性质与Ti600母材进行对比,二者之间的差异会有变小的趋势,接头中残余应力降低,剪切时应力集中程度减弱,从而改善接头的力学性能。

图10 钎焊接头钛合金侧残余应力与TiB晶须含量的关系Fig.10 Relationship between TiB whisker content and residual stress of near Ti alloy side of brazed joint

利用电子显微镜观察,扫描范围为剪切断口。图11为不同硼元素含量时钎焊接头的断口形貌。以钎焊接头典型断口为准,加入硼元素的断口主要可分为两种情况:当硼元素含量小于2.0wt%时属于含量较低的情况,断口状态粗糙且表现出脆性断裂特征,如图11(a)所示。钎焊接头断口的粗糙程度与裂纹扩展情况相关,断口越粗糙说明阻碍裂纹扩展的力度越强,相应地剪切强度也越高。当硼元素含量过高(≥2.0wt%)时,钎料处于低流动性状态下,此时大量的孔洞(如图6(d)所示)出现在钎焊接头内部,如图11(b)所示。大量的孔洞使钎焊接头处的有效承载面积降低,降低了剪切强度。

图11 含硼元素的钎焊接头典型断口形貌Fig.11 Typical fracture morphologies of brazing joints with boron element

针对硼元素低于2.0wt%时钎焊接头强度随硼元素增加而增大的情况进行深入研究。对接头断口进一步放大观察得到图11(c)和图11(d)。不难看出接头断口存在TiB 晶须拔出现象,断口一侧存在晶须拔出留下的孔洞(如图11(c)所示),另一侧存在拔出的晶须(如图11(d)所示)。据文献[20-21]可知在裂纹扩展的过程中一旦出现TiB晶须拔出情况,扩展中产生的能量就会被其消耗掉,从而产生增强效益且效益显著;观察TiB晶须与硼元素之间的关系,发现硼元素含量增加时,TiB晶须的含量也会随之增加,从而增加其拔出的概率,继而提高钎焊接头的强度。

综上,当硼元素含量提升时,TiNi层的厚度也会增加,因此硼元素的增加不利于接头力学性能的改善。但硼元素会在增加TiNi层厚度的同时在其内部生成更多的TiB 晶须,从而破坏TiNi层的连续性,使其成为不连续状态,这一变化的出现对TiNi层与钛合金侧的弹性模量和线膨胀系数产生影响,能起到降低二者差异的作用,从而导致钎焊接头的残余应力下降。观察接头断裂状况,发现TiB 晶须的出现阻挡了裂纹的扩展,从而对接头强度起到改善效果。由此可知,硼元素的加入能有效提高钎焊接头强度。

3 结 论

1)Ni-25at%Si/Ti-Zr-Ni-Cu+B 非晶钎料/Ti600合金钎焊接头的结构分为5个部分,加入硼元素后,在近钛合金侧呈灰色的TiNi层内形成了大量硼化钛晶须相。

2)随硼元素含量增加,钎缝宽度也相应增加。钎缝宽度增加主要是由TiNi层宽度增加导致的,而(Ti,Zr)Si反应层与Ni-25at%Si合金侧扩散层之间的TiNi+TiSi反应层厚度与硼元素含量无显著相关性。

3)随硼元素含量增加,钎焊接头剪切强度平均值出现先增加后降低的趋势。当硼元素含量为1.5wt%时剪切强度高达84 MPa,继续增加硼元素含量至2.0wt%后剪切强度降低至32 MPa。