碳纤维增强编织复合材料圆管的扭转力学性能及其损伤机制

2022-03-28谷元慧周红涛张典堂刘景艳王曙东

谷元慧, 周红涛, 张典堂, 刘景艳, 王曙东

(1. 盐城工业职业技术学院, 江苏 盐城 224005; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

碳纤维增强复合材料(CFRP)因其具有高比强度、高比刚度、结构可设计性、耐化学腐蚀、抗冲击、耐疲劳等优异的性能而被广泛应用于航空航天、建筑、汽车、船舶等领域[1-3]。相比于传统的金属传动轴,碳纤维复合材料汽车传动轴具有更加优越的抗振性、高承扭性以及更小的临界速度,且能够满足全球汽车行业对于汽车轻量化设计的要求,从而减少碳排放,降低能源损耗。

扭转性能是复合材料汽车传动轴在实际使用中最为重要的力学性能之一。各向异性复合材料的破坏模式不同于各向同性复合材料,相比之下,前者更为复杂[4],因此,系统研究复合材料圆管在扭转工况条件下的力学行为对于设计复合材料轴类构件非常重要。当前,国内外已有较多关于复合材料圆管的压缩[5-6]、冲击[7-8]、弯曲[9]等力学性能的相关研究,但是对于复合材料圆管的扭转力学性能研究则相对较少。目前,对复合材料圆管的扭转研究主要是从复合材料结构、预制体原料、制备工艺、加载条件等因素出发,探究其对扭转力学性能的影响。Lee等[10]引入了人工神经网络以通过误差反向传播算法来研究预测在扭转、轴向拉伸/压缩复杂载荷综合作用下的复合材料管的失效强度,这为复合材料管的复杂力学行为研究提供了新的表征方法。Wang等[11]基于扭转测试和损伤区域扫描电镜照片等相关数据讨论了管件结构对三维编织复合材料管扭转强度、扭转模量和破坏模式的影响,结果表明:三维五向编织复合材料管与三维多层缠绕编织复合材料管相比,前者抗扭强度较高,主要在压缩和剪切破坏时断裂;后者扭转模量最高,主要在拉伸和剪切破坏时断裂。Mansour等[12]的研究表明,碳纤维缠绕复合材料圆管的扭转性能明显优于玻璃纤维缠绕复合材料圆管。Potluri等[13]对具有不同编织角度的1层或多层双轴和三轴编织复合材料的扭转性能进行了研究,在有限元结构模型中考虑了丝束在结构中的弯曲形态,并假定丝束横截面为双凸透镜几何形状,完善了模型的精细化程度;试验数据与模拟数据的对比表明了该模型的有效性。孙伟等[14]通过试验和有限元模拟研究了碳纤维/树脂复合材料薄壁圆管在纯扭工况下的失效模式。研究结果显示,复合材料圆管的初始缺陷对屈曲和失效载荷的模拟影响较大。课题组前期研究[15]探讨了编织角对碳纤维/树脂编织复合材料圆管扭转力学性能的影响,并指出其中45°编织角更接近于扭转加载时圆管的受力方向,因此,编织纤维束在轴向承担更多的外加载荷。又因碳纤维的轴向力学性能远大于横向,所以纤维的利用效率增加,进而圆管结构的整体承扭性能也有明显提升。

众多研究表明复合材料的结构是影响其力学性能的关键因素[16-18],对于编织复合材料圆管结构件来说,编织角[15]和编织层数是重要的结构参数;但当前关于编织复合材料圆管扭转性能的研究报道中,编织层数对其扭转性能及失效机制的影响研究还不够透彻。为此,本文采用数字图像相关技术(DIC)与微计算机断层扫描技术(Micro-CT)对具有不同编织层数的碳纤维/树脂编织复合材料圆管的扭转力学性能及失效机制进行系统研究,以期为复合材料圆管结构优化设计提供数据支撑,进一步提升其抗扭性能。

1 扭转试样制备与试验测试

1.1 编织复合材料圆管制备

编织复合材料圆管预制体以日本东丽(Toray)公司生产的T700-12K型碳纤维为原料,基于二维编织铺层(Over-braiding)工艺编织而成,编织机型号为 216 Carrier Over-braider。编织时用于支撑的芯模均为直径等于25 mm的实心45#型圆柱钢,芯模的两端有与编织机上固定杆相匹配的螺纹孔。

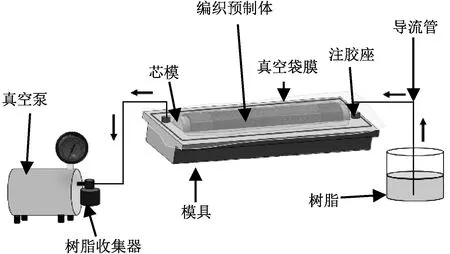

采用真空辅助树脂灌注(VARI)工艺完成编织复合材料圆管的复合成型,该工艺示意图如图1所示。基体选用南通星辰合成材料公司生产的WSR618(E-51)双酚A型环氧树脂,固化剂采用无锡仁泽化工产品有限公司生产的5023型固化剂,按环氧树脂与固化剂质量比为3∶1的比例配制。圆管的复合成型在室温条件下进行,注入树脂的过程中保持真空压力为0.098~0.1 MPa。根据E-51树脂的热学特性及VARI固化经验,将注胶后的试样在70 ℃、4 h,80 ℃、2 h,90 ℃、3 h的条件下进行固化。制备完成的编织复合材料圆管的基本结构参数如表1所示。

图1 VARI复合工艺示意图Fig.1 Schematic of VARI

1.2 扭转试样装配设计及加工

本文的扭转测试主要参照ASTM D5448/D5448M—1993(2006)《环形缠绕聚合物矩阵复合材料圆柱体面内剪切性能的标准试验方法》与GB/T 4726—1984《树脂浇铸体扭转试验方法》,圆管标距长度L0为100 mm。为保证编织复合材料圆管在扭转测试时不发生打滑及弱化夹持区应力集中效应,对试样进行端部装配设计。根据扭转测试所采用的RNJ-500扭转试验机卡盘形状及扭转时圆管的受力特点,在试样两端外接内圆外六角钢管,内壁接空心圆钢管。其中,装配采用胶接方式,以避免对试样造成二次损伤而影响研究结果。外连接胶黏剂采用德国奇思灵公司生产的ergo 1309型双组分胶黏剂,内连接采用E-51树脂。编织复合材料圆管扭转试样设计如图2所示。

表1 编织复合材料圆管结构参数Tab.1 Braided composite tubes structure parameters

图2 编织复合材料圆管扭转试样设计Fig.2 Design of torsion specimen of braided composite tube

1.3 扭转试验-非接触全场应变测试

扭转测试以施加匀速扭转角度进行加载,加载速度为30(°)/min,每种层数试样个数为3。扭转刚度计算公式为

式中:Kt为扭转刚度,N·m/(°);T为扭矩,N·m;φ为扭转角,(°)。

进行扭转测试的同时在扭转试验机上搭建道姆光学科技有限公司生产的非接触式三维光学应变测量仪,照片采集系统实时记录试样的扭转变形过程,收集到的变形图像通过ARAMIS数据分析进行处理以获取应变场数据。CCD相机拍摄频率设置为1帧/s,试样表面的虚拟应变片形状为四边形,大小为19像素×19像素,步距为15像素,精度为0.05像素。

1.4 Micro-CT断层扫描

在扭转测试后,采用上海恩迪检测控制技术有限公司的Diondo d2高分辨率全能型微焦点CT检测系统设备对试样进行扫描,以获取编织复合材料圆管的内部损伤情况。单个试样一次扫描完成,扫描分辨率为0.03 mm,投影数量为1 800,利用VG Studio Max软件处理扫描获取的二维投影图像。

2 试验结果与讨论

2.1 扭转力学性能

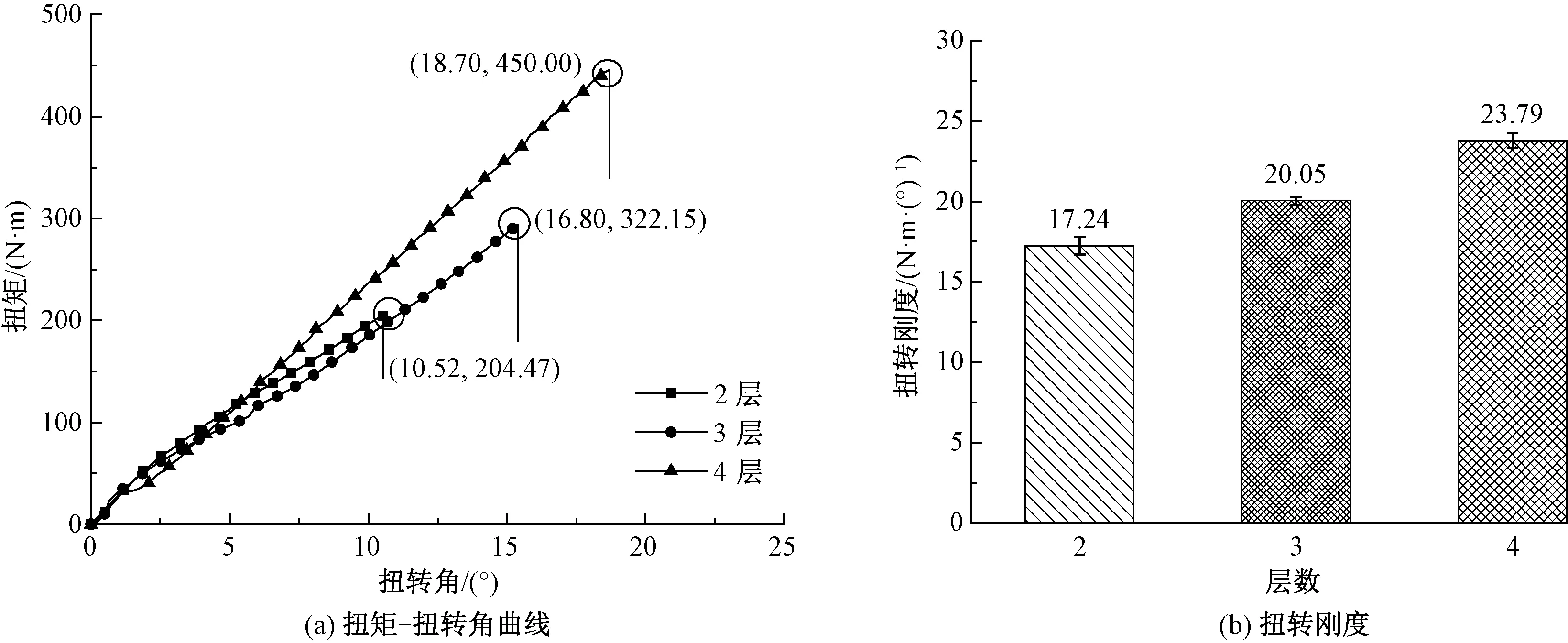

图3示出3种不同编织层数试样的扭矩-扭转角曲线和扭转刚度。可以看出,扭矩-扭转角曲线在稳定后基本为线弹性状态,圆管呈现脆断失效特征。圆管的失效扭矩和扭转角均随着编织层数的增加而大幅度增加,其中,4层试样的失效扭矩高达450.00 N·m。这主要是因为纤维是复合材料的承载主体,编织层数的增加导致承担外力的纤维明显增加。另外,层间的摩擦力增加,抗剪切、压缩等性能明显提升。

从图3还可以看出:随着编织层数的增加,扭转刚度也呈上升趋势;对比2层试样,3层试样的扭转刚度增加了约16.39%,4层试样的扭转刚度增加了约37.99%,且4层试样的抗扭刚度达23.79 N·m/(°)。这是因为在不改变内径的情况下,外径随着编织层数的增加而增加,而抗扭截面系数与外径成正比,所以抗扭变形能力与扭转刚度增加。以上结果表明,在一定范围内增加编织层数,可有效改善编织复合材料圆管的抗扭性能。

图3 不同编织层数试样的扭转力学性能Fig.3 Torsional mechanical properties of specimens with different braiding layers. (a) Torque-twist angle curves; (b) Torsional stiffness

编织复合材料圆管在扭转载荷下的渐进应变场情况如图4所示。由应变分布云图可知,编织复合材料圆管在扭转载荷下具有明显的层数效应。圆管表面的高应变集中区域表现为基本沿纤维束编织路径方向,且沿圆管轴向连续,周向间隔(如2层试样的d图),该特征表明应变分布情况与编织结构直接相关。在加载初始阶段(0~a),主要是基体传递应力,此阶段圆管并未产生任何破坏,但值得注意的是,2层试样出现高应变点,表面产生了微变形。随着加载的持续进行,到b点时,所有试样的云图颜色都出现了变化:2层试样产生相对明显的应变集中区;3层试样出现整体较为均匀的微变形;4层试样变化不大。当扭转加载至c点时,2层试样在此时已出现了高应变区,3层试样局部高应变点出现,4层试样出现应变集中的趋势。断裂前一刻(d点)主要是纤维发挥承载主体作用。对比发现,编织层数越少,高应变区域的应变值和面积越大,此时假塑性变形区域形成。直到e点时刻,变形累积,试样承载达到极限,出现明显破坏损伤,结构失效。

图4 应变场云图Fig.4 Strain field cloud.(a) 2 layers; (b) 3 layers; (c) 4 layers

2.2 扭转失效机制

图5示出编织复合材料圆管试样在扭转载荷下的典型宏观损伤失效形貌。其中,采用2个半管部分(A、B)平面图展开的形式来更加完整地展示圆管试样的损伤特征。

由图5可知,3种层数试样宏观表面损伤均呈现绕管壁的螺旋剪切带形态,与图中应变云图显示的情况相对应。扭转损伤宏观失效模式的种类差异不大,主要有纤维束不同形式的破坏、基体失效和因材料脱落形成的凹坑。不同编织层数圆管的扭转损伤范围及严重程度不尽相同。对比发现,2层试样的纤维端口较为整齐,剪切带宽度较细(见图5(a)),以纤维断裂为主。结合图3、4可知,这种情况是因为2层试样的层数较少,承载能力较弱,材料在较短时间内出现破坏。由图5(b)可知,3层试样损伤带长度较短,除纤维束断裂外,还出现了纤维束劈裂特征。此现象的出现可以解释为形成扭转剪切断口的作用力与该纤维束的轴向角度产生了偏差,纤维束受到较大的拉伸力,但还不足以使其断裂,加上扭转、挤压、摩擦等作用力,纤维束本身产生了轻微偏转,形成劈裂。尤其4层试样的剪切带宽度较大,纤维束端口凌乱,损伤区域放大部分显示剪切裂缝处的材料挤压翘曲愈加明显(见图5(c))。这是因为层数增加使得材料受力主方向两侧承担分力的材料增加,圆管承载时间延长,同时纤维、基体等材料之间的挤压等相互作用也在加剧。另外,层数增加导致材料厚度也增加,所以裂缝两侧的高度对比更加明显。编织复合材料圆管的细观损伤形貌如图6所示。

图5 不同编织层数试样的宏观扭转损伤形貌Fig.5 Macroscopic torsional damage morphologies of specimens with different braiding layers.(a) 2 layers; (b) 3 layers; (c) 4 layers

图6 不同编织层数试样的内部损伤Micro-CT图片Fig.6 Micro computed tomograms of internal damage of specimens with different braiding layers.(a) 2 layers; (b) 3 layers; (c) 4 layers

为了观察试样内部损伤情况,分别沿试样的轴向(Z向)与径向(X向)各选取5张Micro-CT断层图片,圆管三维模型表明每张断层图片在试样中的所处位置。径向损伤Micro-CT图片显示所有试样的损伤表现为贯穿整个管壁的剪切损伤。圆管内部细观扭转损伤模式主要体现为纤维与基体的碎裂、分层。编织层数越多,圆管周向分层及轴向开裂程度越弱。这是因为在编织复合材料圆管预制体过程中,预制体层数越多,编织过程中层间压力越大,层间嵌套越紧密,结构整体性增强,裂纹不易沿层间扩展[5]。同宏观失效形貌相似,3、4层试样碎裂程度严重、断口平整度较差。特别是,如图6(c)中X向第4张图局部放大部分所示,4层试样内部出现了因层间微裂纹的连接和贯通而形成的纤维桥接形貌。

图7示出3种编织层数试样的损伤区域SEM照片。可知,编织复合材料圆管在扭转载荷下形成的微观损伤失效模式主要有3类:基体开裂或碎裂(见图7(b)中B和图7(c)中C)、纤维断裂及抽拔(见图7(b)中D和图7(c)中B)、纤维/基体界面脱黏(如图7(a)中B和图7(c)中A、D),Yu等[19]在对C/SiC复合材料进行扭转性能研究时也发现了类似的失效模式。其中,纤维/基体脱黏是因为载荷的不断增加使得层间作用力下降所导致,加之基体裂纹的扩展,纤维与基体之间的黏结力下降更为明显。

注:图中A、B、C、D为针对典型损伤区域的随机SEM照片。图7 不同编织层数试样的损伤区域SEM照片Fig.7 SEM images of damaged areas of specimens with different braiding layers.(a) 2 layers; (b) 3 layers; (c) 4 layers

编织层数的增加使得不同试样的破坏形态明显不同,主要表现在断口整齐度、纤维失效形式以及基体的碎裂严重程度。对比图7(a)中B、图7(b)中B和图7(c)中C这3幅图可知,相比于3层和4层试样,2层试样失效形式更多地表现为纤维束的断裂,且纤维束断口更为整齐。如前所述,因编织层数较少,扭转应力传播速度更快,材料承载时间短,脆性特征更为明显。如图7(b)中D和7(c)中D所示,3层试样纤维与基体碎裂情况严重,4层试样的基体碎裂和脱黏特征更为突出。一方面,因破坏往往发生在薄弱处,纤维承力性能远强于树脂,而编织层数增加的同时承载扭转载荷的总纤维数增加,所以单根纤维承担的载荷下降,表现为纤维破坏减少,基体失效明显。另一方面,较多层数的试样在抵御扭转外力时,材料之间的相互作用更为复杂,特别是纤维与纤维之间、纤维与基体之间以及基体与基体之间的沿圆管的环向剪切不均匀挤压摩擦,使得纤维屈曲折断形成多段长短不一的纤维,且断口不平整,但是由于基体与纤维之间的黏结作用,大部分断裂纤维未脱落。而强度较低的基体在不断增加的复杂应力作用下,微裂纹出现并持续扩展。经上述受力过程,形成了最终的较多断裂短纤维与碎裂严重的基体。此外,如图7(c)中B所示,4层试样出现了明显的抽拔断裂,这是典型的拉伸断裂现象[15,20],表明扭转加载过程中,部分扭转力转化成为沿纤维束编织方向的拉力。

3 结 论

采用二维编织铺层(Over-Braiding)编织工艺及真空辅助树脂灌注(VARI)复合成型工艺制备了不同编织层数的碳纤维增强编织复合材料圆管,并设计加工了适用于扭转试验的夹持区端部装配装置。从扭转力学行为、渐进应变场以及宏、细、微观3个层次的损伤模式几个方面综合研究了编织复合材料圆管的扭转性能层数效应影响机制,通过探讨分析得出如下结论。

1)编织复合材料圆管在扭转载荷下呈线弹性脆断特征,编织层数的增加可明显提升其承扭峰值及扭转刚度,其中4层试样的失效扭矩和扭转刚度分别达450.00 N·m和23.79 N·m/(°)。

2)三维数字图像相关技术可高精度预测损伤失效位置。扭转应力应变传播扩散与编织结构直接相关,高应变集中区主要集中在沿纤维束编织路径方向,且沿圆管轴向连续,周向间隔。编织层数的增加有助于应变的稳定传播,减少应变集中,降低高应变值。

3)在扭转工况下,编织复合材料圆管呈现贯穿管壁的空间螺旋剪切损伤形貌,编织层数对编织复合材料圆管的主要损伤失效模式及严重程度具有重要影响。宏、细观损伤失效模式主要有纤维束断裂或劈裂、基体开裂、结构分层以及材料脱落缺失,层数越多,试样剪切带翘曲更加明显,分层程度下降;在微观层面,2层试样的失效模式主要为纤维失效,3层试样表现为纤维与基体的碎裂,4层试样的基体失效、脱黏及纤维抽拔断裂等失效特征明显。