转化气蒸汽发生器缺陷分析与修复

2022-03-27尹志刚

尹志刚

中国石油化工股份有限公司北京燕山分公司 北京 102500

转化气蒸汽发生器是制氢装置中的关键设备之一。新疆塔河项目联合制氢装置的转化气蒸汽发生器原设计中管箱部分没有设置外保温,但施工中管箱位置错误地增加了外保温,致使设备正常运行数小时后,管箱15CrMoR 筒体由冷壁变成热壁,筒体外侧最高温度达到700℃以上(管箱内介质温度为830℃)。在内压力作用下,管箱15CrMoR 筒体鼓包并发生裂纹。

1 设备简介

转化气蒸汽发生器的管箱主体材料为15CrMoR。转化气入口处采用UNS NO 8811 材料做过渡段,与管箱15CrMoR 筒体焊接。转化气蒸汽发生器属于三类设备,管程和壳程的工作介质分别为转化气和水、蒸汽;设计压力分别为3.08MPa 和4.8MPa;设计温度分别为300℃和262℃。管箱修复部分简图见图1。

图1 管箱修复部分简图

2 修复方案

(1)根据损伤情况,保留件号2- 0 和件号6,将发生鼓包裂纹部分的筒体件号12 割下,并按原图尺寸重新制作件号12 的筒体。

(2)由于件号2- 0 及件号6 也可能发生损伤及变形, 故应对它们的表面质量进行检查, 并对内外表面做PT 或MT 检测,测量厚度,要求实际厚度等于或大于计算厚度+ 腐蚀裕量。

(3)检查件号2- 0、件号6 和件号3- 0 的人孔内壁的金相组织有无改变。

(4)如件号2- 0 和件号6 外形发生改变,应矫正使之与图纸尺寸尽量一致。

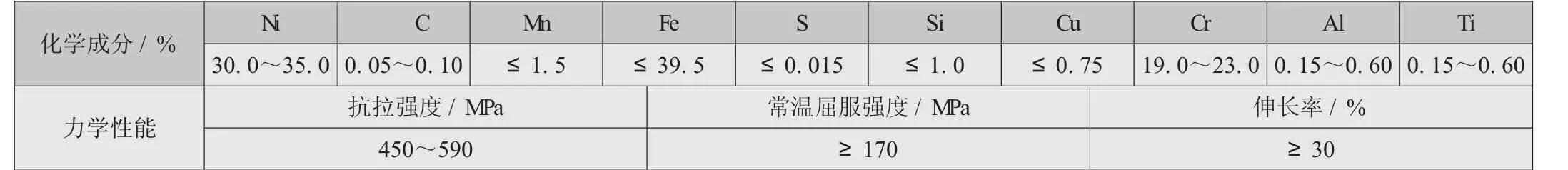

(5)在割除的件号12 筒体靠近与件号6 相接的端部上,分别取横向及纵向试样做力学性能试验进行评定,各项指标要求达到表1 的规定。若各项指标均合格,则可认为保留的件号6 筒体材料的力学性能合格。

(6)新制作的编号12 的筒体用32mm 厚的15CrMoR 代用。钢板应符合GB6654 的规定,采用电炉冶炼,使用状态为正火+ 回火,钢板要求按JB4730 做100%超声检测,质量等级应不低于Ⅰ级。钢板两端按GB150 的规定削边,使之与件号2- 0 及件号6 端部形状一致[1]。该段筒体应制作纵焊缝的焊接产品试板,试板应作模拟热处理,并按表1 的项目进行检验,发现各项性能符合要求。

表1 试样的力学性能指标

3 焊接修复过程难点分析

管箱15CrMoR 筒体由抚顺机械厂制作并焊完纵缝,消氢处理后,空运到新疆塔河项目部。其最大的难点是管箱15CrMoR 筒体与过渡段UNS NO8811 锥体的焊接。15CrMoR 和UNS NO8811 在焊接特性上有较大的差异。Cr- Mo 属珠光体耐热钢,在施焊过程中极易产生冷裂纹。预防冷裂纹的主要措施除严格选择低氢型焊接材料,执行烘干制度外,还必须在施焊前对母材进行预热,施焊过程中保持层间温度不低于预热温度,以及焊后消氢处理和消除应力热处理[2]。而UNS NO8811 是以Cr- Ni 为基的高合金奥氏体耐热钢,在施焊过程中极易产生的焊缝区的热裂纹。所谓热裂纹是焊缝金属从液态凝固成固体时,在凝固点以下的高温区发生的裂纹。防止热裂纹产生的方法,除了要选择好焊接材料以外,还必须在施焊过程中减少热量的输入,尽量采用小的线能量,加快焊后的冷却速度,控制较低的层间温度,并在无特殊要求时不进行焊后热处理。此外,两种材料在线膨胀系数等物理性能方面也相差甚远,在组焊时造成较大的拘束度,从而增加焊接过程中热裂纹产生的倾向[3]。15CrMoR 和UNS NO8811 化学成分和力学性能见表2 和表3。

表2 15CrMoR的化学成分及力学性能

表3 UNS NO8811 的化学成分及力学性能

对两种焊接性能差异较大的材料进行焊接,在厂内坡口经机加工,焊接位置可借助转胎全部采用平焊的情况下,都具有较大的难度。而在现场组焊时,坡口是用碳弧气刨出来的,极不规则,有的地方甚至刨出了鸡蛋大小的坑;焊接位置又只能是横焊,再加上工期紧,加大了焊接难度。另一方面,由抚顺机械厂焊接的管箱15CrMoR筒体空运到后,筒体与过渡段UNS NO8811 锥体相接的环缝已开好单面V 形外坡口,而项目现场焊接时采用X形坡口;焊接时先焊里口,然后打磨外口,再焊接外口。这也给焊接也带来一定困难。

4 修复方案的制定

(1)由于管箱15CrMoR 筒体与过渡段UNS NO8811 锥体相接的环缝已开好单面V 形外坡口,所以UNS NO8811 锥体环缝的坡口只能按15CrMoR 筒体的坡口形式打磨。但此台转化气蒸汽发生器为三类容器,为保证焊接质量,要求两侧筒体均在里口侧打磨出一个6mm 的小坡口,焊接时可采用外口清根的双面焊,以保证焊接质量[4]。

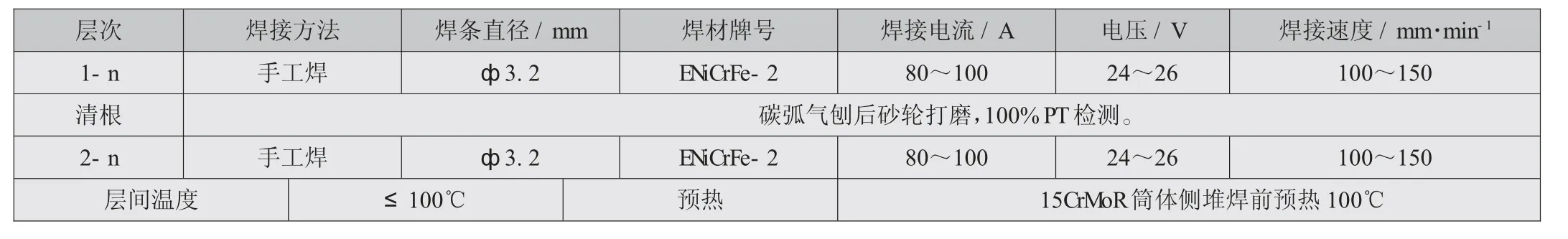

(2)管箱15CrMoR 筒体与人孔筒节采用K 形坡口形式,焊接工艺参数见表4。焊前焊接坡口表面均需进行100%PT 或MT 检测。焊接材料采用经工艺评定合格的ENiCrFe- 2 焊条,其化学成分及力学性能见表5。管箱15CrMoR 筒体与过渡段UNS NO8811 锥体的焊接工艺参数见表6。

表4 15CrMoR之间焊接的焊接工艺参数

表5 焊条EniCrFe- 2 化学成分及力学性能

(3)由于UNS NO8811 锥体的坡口是气刨的,打磨后仍极不规则。焊前要把气刨产生的坑堆焊起来。由于UNS NO8811 高温耐热合金易产生热裂纹,焊接时要求控制层间温度,并采用小焊接线能量直道焊进行多层多道焊。因此,为节省时间,焊接时采用水冷以提高效率。

(4)考虑到15CrMoR 筒体与过渡段UNS NO8811锥体焊接性有较大差异,现场组队条件较差。因此,在与UNS NO8811 锥体相焊的15CrMoR 筒体侧堆焊一个6mm 的过渡层。堆焊工艺参数见表6。

表6 15CrMoR侧堆焊过渡层及15CrMoR与UNS NO8811 之间的焊接工艺参数

(5)15CrMoR 筒体侧堆焊过渡层后,现场利用滑轮把15CrMoR 筒体与UNS NO8811 锥体进行组对。组对后发现,由于坡口极不规则,两筒体之间间隙大小不均匀,最大间隙达10mm,最大错边达10mm,无法保证焊接质量[4]。为此,根据间隙的大小,在筒体上做出标记,即画出每段需要堆的高度。然后,把UNS NO8811 锥体取下,在UNS NO8811 锥体与15CrMoR 筒体相焊的一侧按照标记进行堆焊。堆焊后,利用滑轮把UNS NO8811 锥体与15CrMoR 筒体进行组对。

(6)经过堆焊后,两筒体的间隙大小基本接近,开始在外侧进行点焊,再焊接里口焊缝。

(7)由于UNS NO8811 高温耐热合金易产生热裂纹,清根应采用砂轮打磨。如果仍按通常的程序,采用砂轮打磨,那该道焊缝打磨至少需要3d。为保证工期,使用碳弧气刨在外侧先刨一下后,再使用砂轮打磨。

(8)因碳弧气刨热量较大并使焊缝增碳,气刨过程中发现确有裂纹发生。因此,打磨时仔细检查,对每一个认为可能的缺陷都要认真打磨,目测无缺陷后再进行100%PT 检测。发现缺陷后,重新打磨后再进行PT 检测,直至无缺陷为止。

(9)焊接外侧焊缝。施焊完毕后,对焊缝部位进行100%射线检验,检测结果为100%一级片一次合格。

5 结论

虽然15CrMoR 与UNS NO8811 两种材料的焊接性能差异很大,尤其在现场操作条件较差,使焊接难度更大的情况下。但只要采取有效的措施加以控制,完全可以保证焊接质量,新疆塔河项目联合制氢装置转化气蒸汽发生器的修复也证明了这点。由于措施得当,使修复工作一次完成,为新疆塔河项目联合制氢装置的开车争取了时间。