某家具制造各工序VOCs排放特征及风险评估

2022-03-26薛彩凤高雪莹朱惠丽李宏艳何秋生王新明

薛彩凤,高雪莹,朱惠丽,崔 阳,李宏艳,何秋生,王新明

(1.太原科技大学 环境科学与工程学院,太原 030024;2.中国科学院广州地球化学研究所 有机地球化学国家重点实验室,广州 510630)

挥发性有机物(VOCs)是近地表臭氧(O3)的关键前体物,参与光化学反应,增强大气氧化能力,具有较强的刺激性和毒性[1]。家具制造业因其高排放特性是VOCs防治的重点行业(涂装类)[2-3]之一,山西家具制造企业VOCs贡献低,但在减排方面可操作性强。家具制造中涂料和胶粘剂等原辅材料、备料环节(贴皮、封边)和涂装环节(调漆、涂底漆、色漆、面漆和干燥)都会排放VOCs,对大气环境产生重要影响,并对从业工人健康产生危害,进而引发癌症和长期健康风险[4]。

目前,多数研究集中于家具涂装工段(底漆、色漆和面漆)的VOCs排放,莫梓伟等[5]、田亮等[6]和洪沁等[7]早期研究表明木质家具制造业喷漆排放的VOCs以芳香烃为主,单体化合物主要以甲苯、二甲苯和乙苯为主,占比超过80%.近年来,随着国家相应标准的出台与低VOCs原辅材料的使用,家具制造业的成分谱发生变化,方莉等[8]和张嘉妮等[9]学者研究发现芳香烃占比明显下降,醚酯类和醛酮类总占比超过芳香烃。对于其它VOCs排放环节(封边、贴皮)的报道较少,张嘉妮等认为封边工段以芳香烃和酯类为主。佟瑞鹏等[10]认为贴皮工段使用的胶水类原辅材料会产生二氯甲烷和乙酸乙酯。鲜少有家具制造过程中从业工人的健康影响报道,佟瑞鹏等报道显示喷面漆和贴皮工人苯和二氯甲烷的致癌风险最大,齐一谨等[11]文献中报道家具制造企业原辅材料中溶剂型涂料的苯系物对从业工人产生健康影响。家具制造业排放的VOCs长期稳定,主要对职业人群产生危害,因此亟需了解涉及VOCs生产环节与从业工人健康风险。

本文以山西省典型家具制造企业为研究对象,结合企业生产情况,分析该家具制造企业厂界、各VOCs排放工段的浓度及主要组分,对家具制造企业VOCs排放特征及从业工人健康风险进行研究。以期为家具制造行业VOCs的排放以及健康风险防控提供数据支撑。

1 材料与方法

1.1 样品采集

家具制造行业通常包括机加工、砂光、贴皮、喷漆和组装过程,VOCs排放点位分散,涉及涂料和胶黏剂等原辅材料,调漆、喷漆、布胶和干燥等多个工段。本文以山西省某家具制造企业为例,该家具制造企业生产过程以及VOCs排放节点如图1所示,本次监测点位选取了厂界和高排放的无组织VOCs进行样品采集,包括厂界上、下风向、贴皮工段(白乳胶,水性胶)、封边工段(EVA树脂热熔胶,溶剂型胶)、底漆涂装和面漆涂装(油漆,水性漆)。

图1 木质家具制造生产过程及VOCs排放节点(为排放VOCs工段)

选用内表面经硅烷化处理的苏玛罐(3.2L,美国Entech公司)采集104种(11种烯烃,29种烷烃,18种芳香烃,35种卤代烃,9种醚酯类,乙炔和二硫化碳)[12-13]VOCs,2,4-二硝基苯肼(DNPH)管采集15种醛酮化合物[14-15]。罐采样使用限流阀(Entech CS-1200)恒流采样,以168 ml/min的流量采集15 min;醛酮采样器为上海昕霄有限公司自制,由恒流气体采样器、采样导管和真空采样泵组成,以1 mL/min的流量采集15 min.采集后的样品放入实验室保存,醛酮样品置于3 ℃的冰箱冷藏,在仪器稳定情况下及时分析测定,并进行定量分析。

1.2 样品分析

本研究利用大气预浓缩仪(Nutech,8900DS)对样品进行前处理,然后利用气相色谱质谱(MSD)/氢火焰离子(FID)(Agilent 7890A/5975C,USA)分离测定104种VOCs.醛酮样品使用高效液相色谱仪(Agilent 1260,USA)进行分析,具体分析过程见ren等和liu等的研究,质量控制与质量保证严格遵守HJ 759-2015和HJ 683-2014.此外,本文采集样品所用的苏玛罐用高纯氮气(99.999%)反复清洗至少4次,将其抽至50 mTorr以下。各监测点位采集三个平行样品求均值,分析测试期间每天分析一次单点质控标气,来保证样品的准确性。

2 结果与讨论

2.1 厂界VOCs的浓度水平和组分

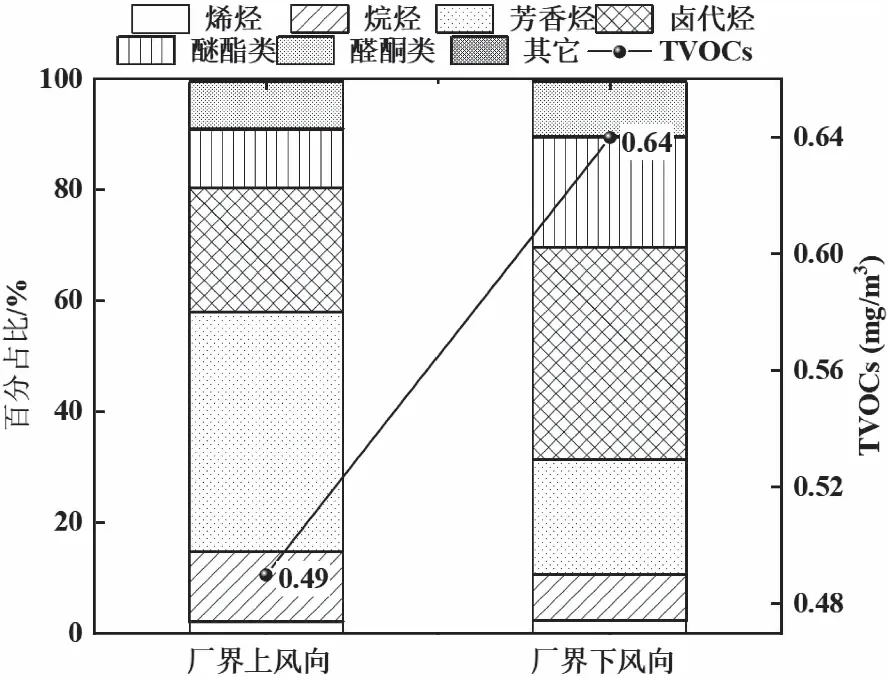

由图2可知,厂界上、下风向TVOCs浓度值分别为0.49和0.64 mg/m3,下风向的TVOCs浓度为上风向的1.31倍,与张嘉妮等[9]报道一致。有机溶剂和化学品在储运过程中发生泄漏,导致下风向VOCs浓度高于上风向。上风向组分占比以芳香烃(43.37%)和卤代烃(22.33%)为主,烷烃(12.69%)、醚酯类(10.57%)和醛酮类(8.65%)占比相当,烯烃和其它占比之和不足5%.下风向组分占比以卤代烃(38.38%)、芳香烃(20.80%)和醚酯类(19.94%)为主,其次为醛酮类(10.01%)和烷烃(8.30%),烯烃和其它占比最小(不足5%).厂界上、下风向组分发生变化,表现为:与上风向相比,下风向卤代烃和醚酯类分别升高41.81%和46.97%,烷烃和芳香烃分别降低52.88%和108.57%.此差异说明卤代烃和醚酯类是家具制造排放的主要VOCs.

图2 厂界VOCs排放浓度及贡献占比

厂界上、下风向贡献占比前15种优势物种分别占到TVOCs的69.26%和84.39%,其中9种化合物一致,分别为二氯甲烷、乙酸乙酯、间二甲苯、甲醛、邻二甲苯、甲苯、丙酮、乙苯和对二甲苯。厂界上、下风向TVOCs<厂界浓度限值(2.0 mg/m3),苯、甲苯和二甲苯分别<限值(0.1、0.2和0.2 mg/m3),均未超过标准限值。

2.2 各工段VOCs的浓度水平和组分

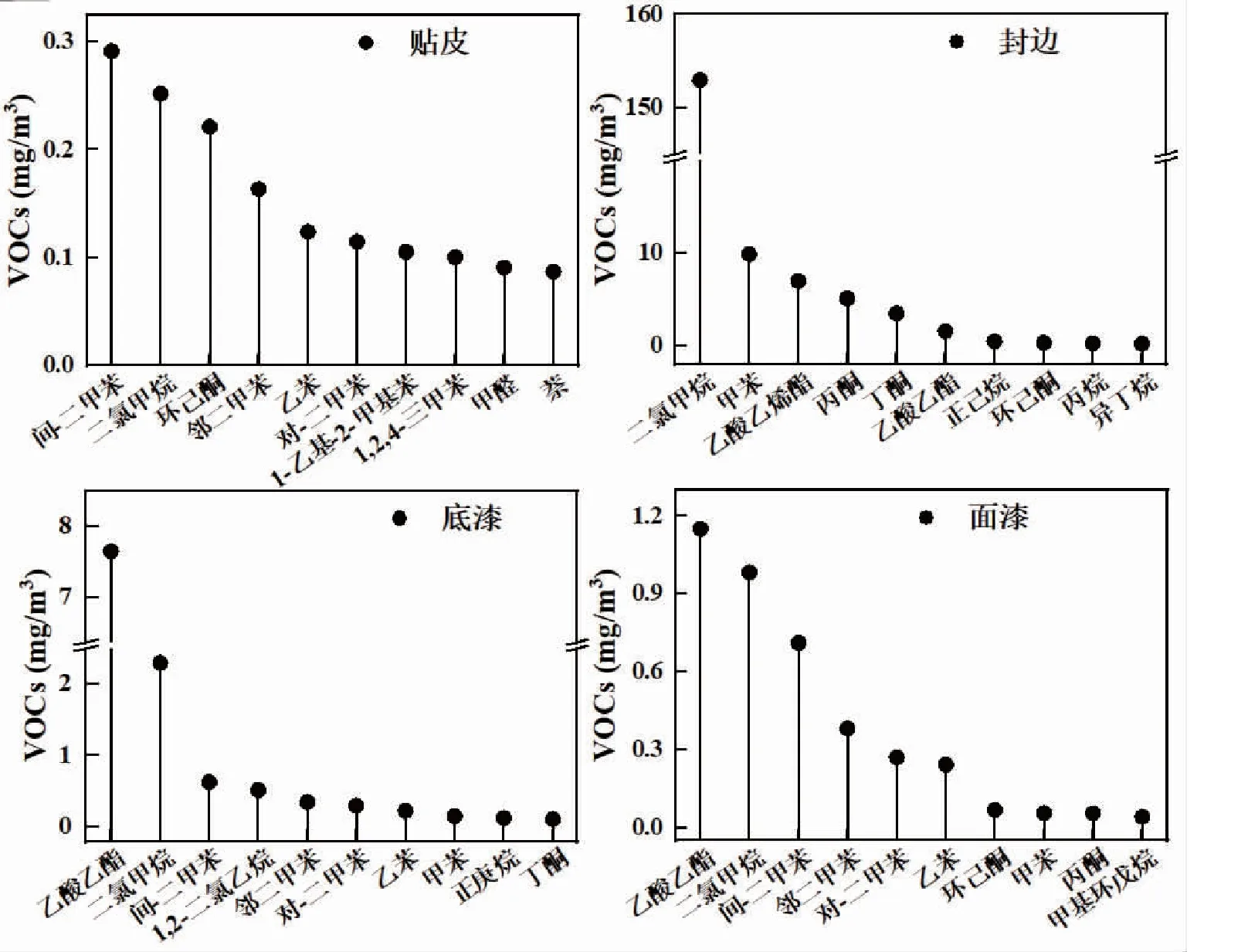

由图3和图4可知,在家具制造过程中,封边工段(183.90 mg/m3)浓度水平最高,其次为底漆涂装(13.11 mg/m3),面漆涂装(4.56 mg/m3)和贴皮工段(2.15 mg/m3)浓度最低。封边工段VOCs组分以卤代烃为主,占比高达83.20%,前10种优势化合物约占TVOCs的98.71%,其中二氯甲烷(83.15%)是占比最高的单体化合物。底漆涂装组分以醚酯类、卤代烃和芳香烃为主,占比分别为58.62%、21.72%和13.48%,前10种优势化合物约占TVOCs的94.04%,其中乙酸乙酯(58.34%)、二氯甲烷(17.52%)和间二甲苯(4.77%)是占比最高的单体化合物。面漆涂装组分以芳香烃、醚酯类和卤代烃为主,占比分别为39.48%、26.35%和23.10%,前10种优势化合物约占TVOCs的86.84%,其中乙酸乙酯(25.23%)、二氯甲烷(21.54%)、间二甲苯(15.59%)和邻二甲苯(8.36%)是占比最高的四种单体化合物。贴皮工段组分以芳香烃、醛酮类和卤代烃为主,占比分别为58.09%、19.21%和14.26%,其中间-二甲苯(13.56%)、二氯甲烷(11.73%)、环己酮(10.30%)和邻二甲苯(7.61%)是占比最高的单体化合物。

图3 车间VOCs排放浓度及贡献占比

图4 车间排放的VOCs的前十大优势物种

封边工段的TVOCs远高于其它工段,主要是卤代烃中的二氯甲烷(152.92 mg/m3)含量较高,这与封边工段使用溶剂型胶黏剂等原辅材料有关。本研究封边工段与张嘉妮等报道有一定差异,这与所使用的胶黏剂类型有很大关系。底漆涂装和面漆涂装的TVOCs浓度接近,组分相似,对于油性漆来说,芳香烃组分占比高达70%,本研究中主要的是二氯甲烷和乙酸乙酯,说明其是水性漆。贴皮工段TVOCs浓度最低,接近2 mg/m3,以二氯甲烷、C8-C10的芳烃和C1、C6的醛酮为主,与佟瑞鹏等报道一致。芳香烃是贴皮过程中白乳胶的主要组分,该VOCs来自于白乳胶本身和贴皮过程中的挥发。

2.3 工人健康风险评估

车间VOCs主要以蒸气形式存在,因此,在进行健康风险评估时只考虑呼吸途径带来的VOCs致癌风险,采用美国环保署(US-EPA)推荐的健康风险评估模型。根据国际癌症研究机构(IARC)的调查,其中5种VOCs(苯、乙苯、二氯甲烷、1,2-二氯乙烷和1,2-二氯丙烷)被确认可能致癌,本研究评估了这些VOCs的健康风险,其计算公式如下:

(1)

CRi=CDIi×SFi

(2)

TCR=∑CRi

(3)

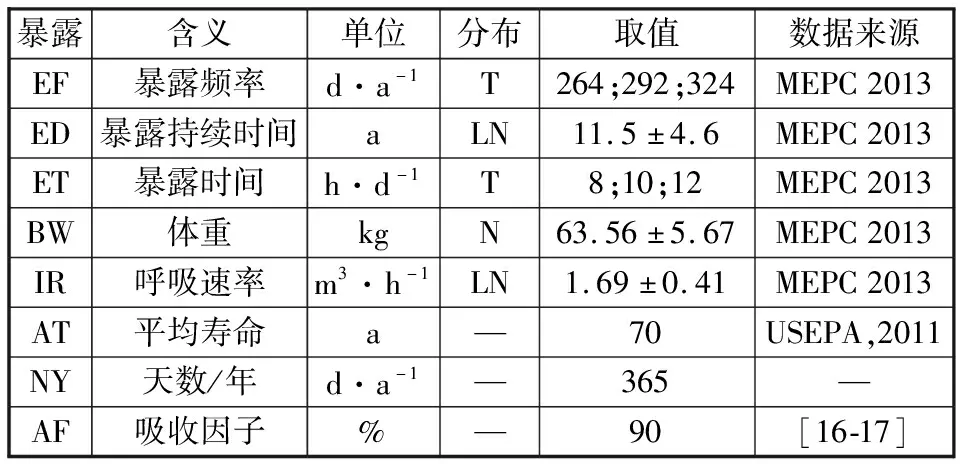

式中,CDIi为污染物i的每日吸入量(mg·kg-1·d-1);Ci是空气中污染物i的浓度(mg·m-3);IR为呼吸速率(m3·h-1);EF是暴露频率(d·a-1);ED是暴露持续时间(a);ET为暴露时间(h·d-1);BW为体重(kg);AT是平均寿命(a);NY是每年的天数(d·a-1);AF是人体对VOCs的吸收因子[16-17];CRi是吸入污染物i的致癌风险;SFi是致癌斜率因子;TCR为具有致癌效应VOCs的总致癌风险。SF的值和来源见表1,其余相关参数取值见表2.对于致癌风险,本研究选择EPA推荐的可接受值(1.0×10-6)作为致癌健康风险评估标准[18]。

表1 VOCs的致癌斜率因子

表2 VOCs健康风险评价中各暴露参数取值

如图5所示,从污染物的角度来看,二氯甲烷的致癌风险最大,贴皮工段、封边工段、底漆涂装和面漆涂装工序工人的平均CR分别为2.39E-06、1.45E-03、2.18E-05和9.32E-06.与乙苯相关的致癌风险次之,贴皮工段、封边工段、底漆涂装和面漆涂装工序工人的平均值为3.35E-06、2.76E-06、6.08E-06和6.57E-06,均高于标准限值(1.00E-06).同时,底漆车间的1,2-二氯乙烷也有相当大的致癌风险,平均致癌风险在1.00E-06可接受水平以上。

图5 不同车间工人VOCs的CR

图6显示不同工段的健康风险,封边工段从业工人所承受致癌风险最大(6.23E-03),主要由二氯甲烷贡献,高于美国环保署推荐的上限值(1.00E-04),是上限值的62倍,该工段的工人承受着最大的致癌风险,需要引起关注。面漆涂装的风险水平和底漆涂装相似,平均TCR值均大于1.00E-05.然而,两者在TCR的比例上存在一定的差异。例如,乙苯的CR占面漆涂装的41.22%,但仅占底漆涂装的20.95%.此外,贴皮工段显示最小的CR,平均值为5.78E-06,超过了1.00E-06的可接受水平,不可忽略。

图6 不同车间工人的VOCs的TCR和贡献

由于油漆和胶粘剂中溶剂挥发量大,工人接触的VOC环境多种多样,其中一些浓度较高、健康风险较大的气体应优先控制。就VOCs的种类而言,卤代烃(76.92%)的浓度最高,平均为26.26 mg/m3,其次是醚酯类(8.88%)、芳香烃(7.83%)、醛酮类(4.94%)、烷烃(1.36%)、烯烃(0.06%)、乙炔(0.01%)和二硫化碳(0.003%).从健康危害的角度来看,二氯甲烷和乙苯是主要污染物,其致癌风险在1.00E-06以上,应优先控制。大力提倡使用水性涂料,因为水性涂料以水为稀释剂,不含有机溶剂,不会对环境造成污染,以确保更少的VOC排放。

3 结论

(1)家具制造企业厂界上、下风向的TVOCs浓度水平分别为0.49 mg/m3和0.64 mg/m3.与上风向相比,下风向卤代烃和醚酯类分别升高41.81%和46.97%.

(2)封边工段(183.90 mg/m3)浓度水平最高,其次为底漆涂装(13.11 mg/m3),面漆涂装(4.56 mg/m3)和贴皮工段(2.15 mg/m3)浓度最低且差异不大。封边工段VOCs组分以卤代烃为主,底漆以醚酯类、卤代烃和芳香烃为主,面漆以芳香烃、醚酯类和卤代烃为主,贴皮以芳香烃、醛酮类和卤代烃为主。

(3)对于健康影响,二氯甲烷和乙苯是造成工人致癌风险的主要因素,封边工段的致癌风险最大(6.23E-03),高于美国环保署推荐的上限值1.00E-04.