从冶炼渣中提炼铜、镍工艺的研究

2022-03-25牛丽萍张廷安

张 贺 牛丽萍 张廷安

(东北大学冶金学院,辽宁沈阳 110819)

不论采用何种冶炼工艺,在冶炼铜、镍的过程中均会排出大量的铜渣和镍渣,炉渣中含有0.4% ~4.6%(质量分数,下同)的铜和约40%的铁[1]。生产1 t铜约产生2.2 t铜渣,生产1 t镍约产生6~16 t镍渣[2]。目前,对渣的利用技术的研究主要是单一铜或单一铁的利用。回收熔炼渣中的铜资源后,渣中铜的质量分数一般大于0.5%,仍有一定的资源浪费;如果以提炼单一的铁为主,则经济价值不高,迄今尚未找到较有效的冶炼渣的利用技术[3-5]。

基于这种情况,本课题组提出了“铜渣、镍渣协同制备含钴耐热钢的研究”的新课题。以铜渣为主,以镍渣为镍源,将两者按一定比例混合后得到能满足工艺试验用的混合渣。试验流程是先从混合渣中提炼铜、镍等高价值的金属,获得富含铁资源的贫化渣,再将贫化渣通过还原、脱硫、脱碳、合金化等工艺冶炼含钴耐热钢[6-11]。采用该方法能实现冶炼渣的综合利用,工业应用的前景广阔。

本文研究了提炼工艺的反应温度、硫化剂加入量、铁硅质量比和反应时间对提炼效果的影响。

1 试验材料与方法

1.1 试验原料和试剂

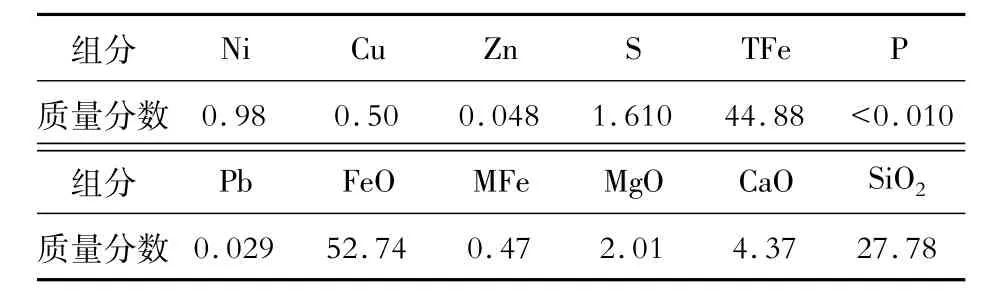

试验用原料为含铜和镍的混合渣,其化学成分如表1所示。试验用试剂CaO、CaF2、SiO2、FeS均为分析纯。

表1 试验用混合渣的化学成分(质量分数)Table 1 Chemical compositions of the mixed slag used for test(mass fraction) %

1.2 试验方法

称取破碎后的混合渣150 g,按计算结果加入一定量的CaO、CaF2、FeS、SiO2,混合均匀后置于中频感应炉的石墨坩埚中,反应一定时间后取出石墨坩埚,空冷后将贫化渣和冰镍进行人工分离、称重,再进行检测分析。

2 试验装置

加热设备采用中频感应炉,全套试验装置如图1所示,由电源、冷却水系统、感应圈和搅拌装置组成。采用高纯石墨坩埚和高纯石墨搅拌桨,反应过程中进行机械搅拌产生涡流。其他设备还有耐火钳、电子天平、药匙、磨矿机、制样器、筛子、台秤、红外测温枪等。

图1 试验装置示意图Fig.1 Schematic diagram of the test apparatus

3 试验结果与讨论

3.1 热力学分析

从混合渣中回收铜、镍是降低渣中铜、镍的含量,混合渣在熔炼过程中会产生Fe3O4,其熔点较高,若Fe3O4质量分数过高,会导致熔融态混合渣的黏度较高,冰镍难以在有限时间内与渣沉降分离,从而渣中铜、镍质量分数偏高[12]。所以在回收过程中要添加硫化剂,使Fe3O4转变为FeO,主要反应式为:

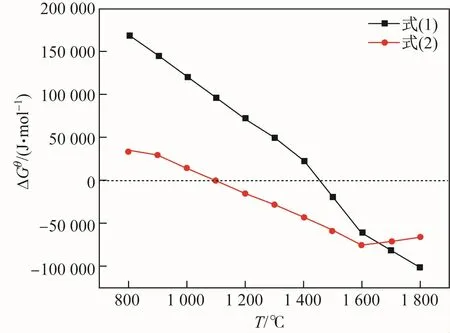

采用FACTsage热力学软件可计算出反应式(1)、(2)的标准吉布斯自由能,混合渣回收过程主要反应的标准吉布斯自由能随温度的变化如图2所示。

图2 渣贫化过程中主要反应的标准吉布斯自由能随温度的变化Fig.2 Variation of standard Gibbs free energy of main reactions during slag depletion with temperature

由图2可知,硫化剂还原Fe3O4的反应式(1)在1 450℃以上才能正向进行,在反应中添加SiO2后,反应式(2)在1 100℃以上即可正向进行。由式(1)、(2)和图2可知,适当提高温度、降低反应产物FeO的质量分数、添加适量的SiO2,均有利于混合渣的回收。此外,混合渣中其他氧化物也会与硫化剂发生反应,可能发生的反应有:

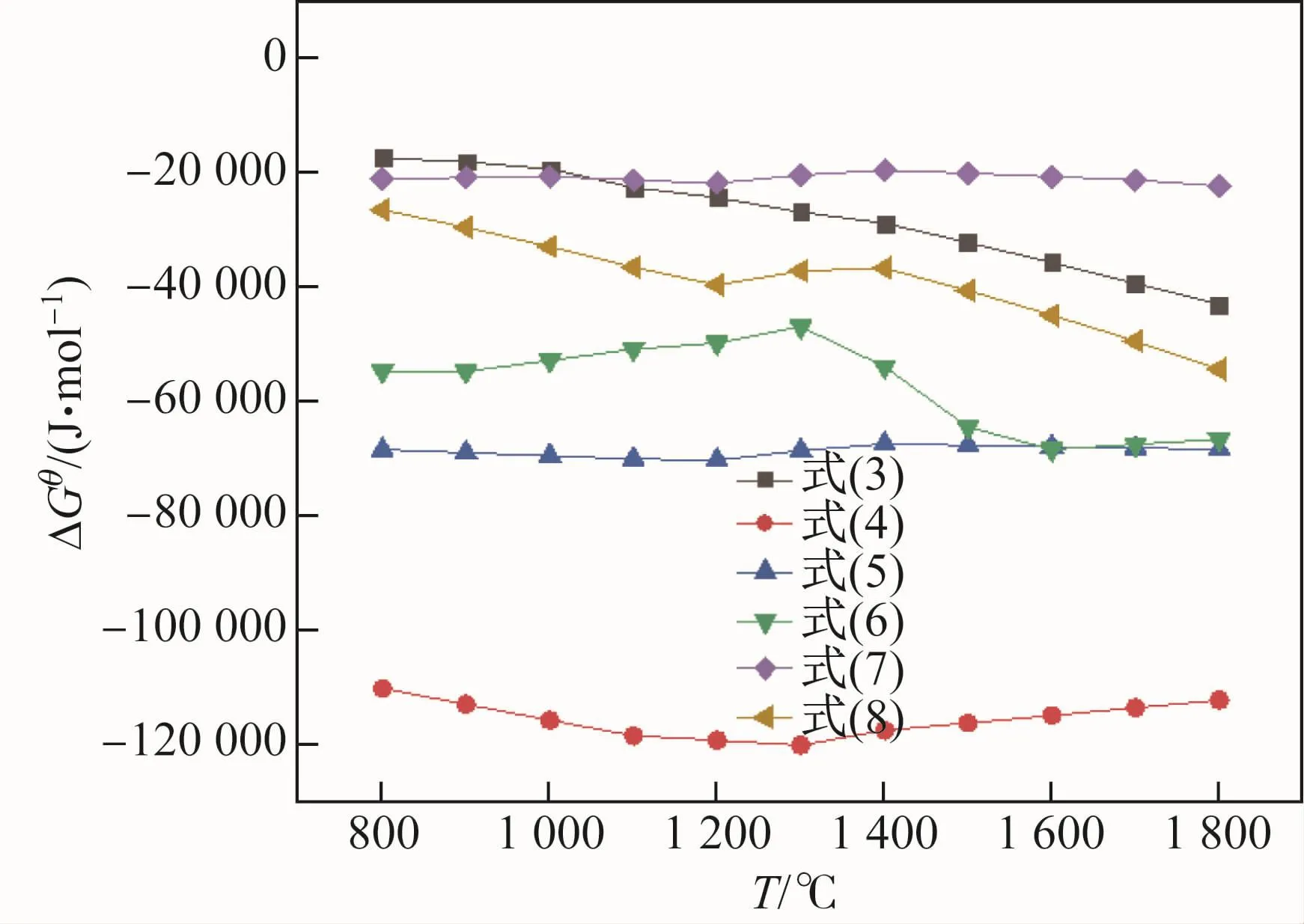

采用FACTsage热力学软件计算了上述反应的标准吉布斯自由能,结果如图3所示。

图3 渣贫化过程中其他反应的标准吉布斯自由能随温度的变化Fig.3 Variation of standard Gibbs free energies of other reactions during slag depletion with temperature

由图3可知,混合渣中其他氧化物在800~1 800℃会与硫化剂发生反应,生成硫化物和氧化铁,氧化铁会与造渣剂反应生成铁橄榄石[10],反应式为:

3.2 反应条件对回收过程的影响

3.2.1 温度

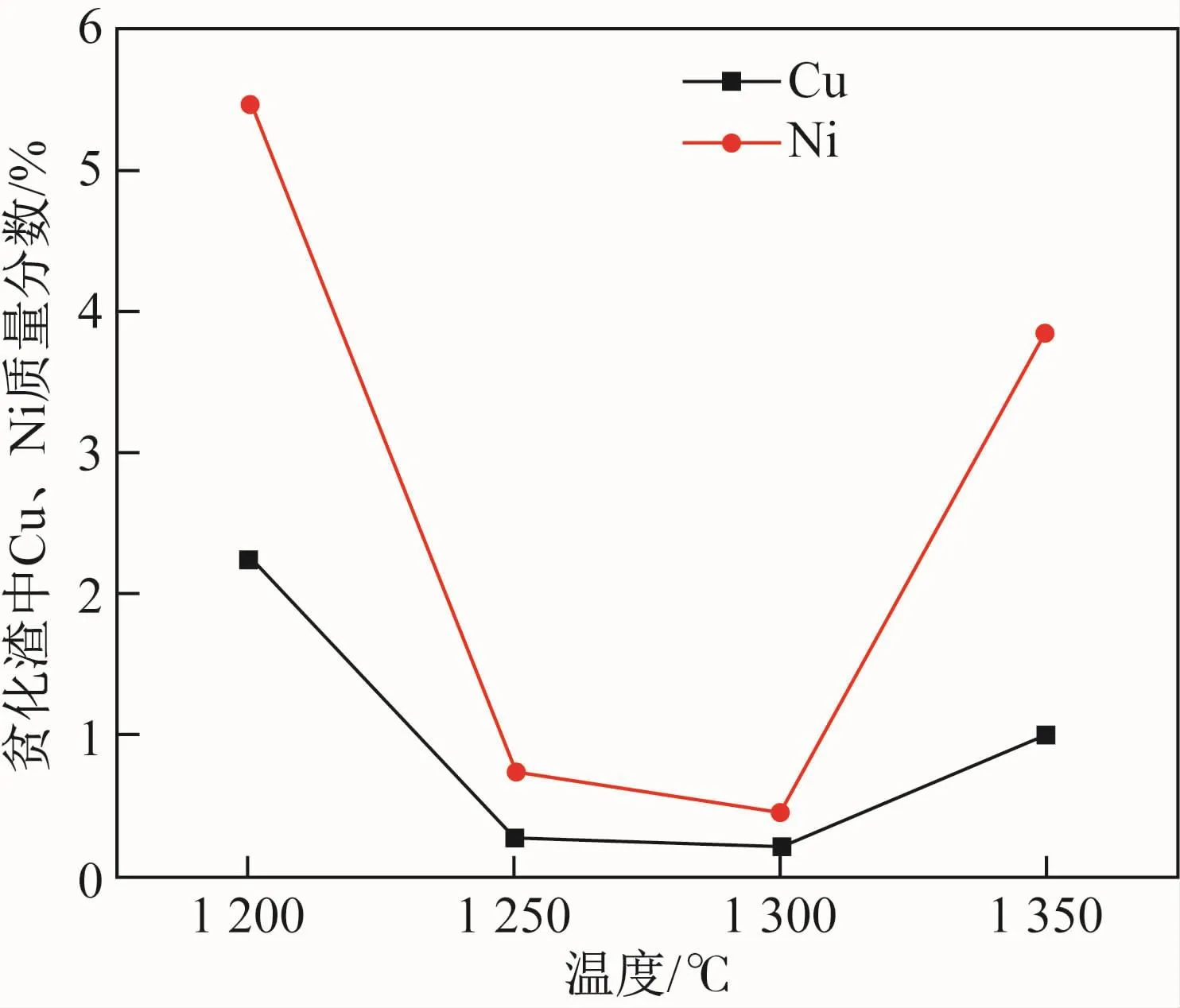

称取破碎后的混合渣150 g,加入4% CaO、0.6% CaF2、3% 硫化剂、铁硅质量比为1.8∶1的SiO2,混合均匀后置于中频感应炉中加热,反应时间为30 min。反应温度分别为1 200、1 250、1 300和1 350℃,反应结果如图4、图5所示。

由图4、图5可知,最佳反应温度为1 300℃,贫化后渣中含0.22%Cu 和0.45%Ni,Fe3O4的质量分数降至3.48%。在该温度下反应状况良好,冰镍中铜、镍富集程度较高。

图4 冰镍质量和渣中Fe3O4质量分数随温度的变化Fig.4 Variation of mass of nickel matte and Fe3O4 content in the slag with temperature

图5 贫化渣中铜和镍质量分数随温度的变化Fig.5 Variation of copper and nickel contents in the depleted slag with temperature

3.2.2 硫化剂

称取破碎后的混合渣150 g,控制反应温度为1 300 ℃,加入4%CaO、0.6% CaF2、铁硅质量比为1.8∶1的SiO2,混合均匀后置于中频感应炉中加热,反应时间为30 min。硫化剂加入量分别为2%、3%、4%、5%,反应结果如图6、图7所示。

图6、图7表明,最佳的硫化剂加入量为5%,贫化后渣中铜的质量分数为0.22%,镍的质量分数为0.37%,Fe3O4的质量分数降至2.36%,铜镍富集良好,即贫化效果良好。

图6 冰镍质量和贫化渣中Fe3O4质量分数随硫化剂加入量的变化Fig.6 Variation of mass of nickel matte and Fe3O4 content in the depleted slag with mass fraction of added sulfurizing agent

图7 贫化渣中铜和镍质量分数随硫化剂加入量的变化Fig.7 Variation of copper and nickel contents in the depleted slag with mass fraction of added sulfurizing agent

3.2.3 铁硅质量比

称取破碎后的混合渣150 g,控制反应温度为1 300 ℃,加入5%硫化剂、4%CaO、0.6% CaF2后混合均匀,置于中频感应炉中加热,反应时间为30 min,按铁硅质量比分别为1.4∶1、1.6∶1、1.8∶1、2.0∶1加入SiO2,反应结果如图8、图9 所示。

从图8、图9可知,最佳的铁硅比(TFe与SiO2的质量比)为1.8∶1,贫化后的渣含0.22%Cu、0.45%Ni和2.36% Fe3O4,熔池状况良好,黏度较低,铜、镍富集程度较高。

图8 冰镍质量和贫化渣中Fe3O4质量分数随铁硅质量比的变化Fig.8 Variation of mass of nickel matte and Fe3O4 content in the depleted slag with mass ratio of TFe to SiO2

图9 贫化渣中铜和镍质量分数随铁硅质量比的变化Fig.9 Variation of copper and nickel contents in the depleted slag with mass ratio of TFe to SiO2

3.2.4 反应时间

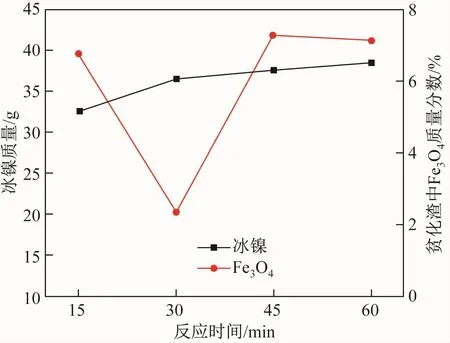

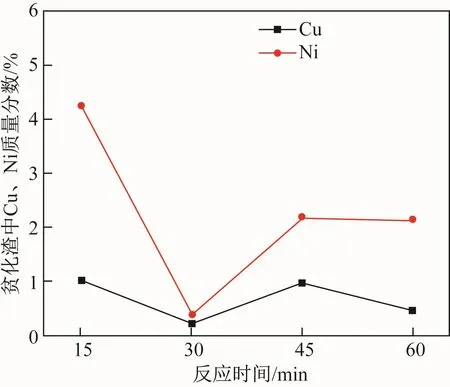

称取破碎后的混合渣150 g,控制反应温度为1 300℃,硫化剂加入量为5%,按铁硅质量比为1.8∶1加入SiO2,再加入4%CaO、0.6% CaF2,混合均匀后置于中频感应炉中加热。控制反应时间分别为15、30、45 和60 min,反应结果如图10、图11 所示。

图10和图11表明,最佳反应时间为30 min,贫化后的渣含0.22%Cu和0.37%Ni,贫化效果较好。

图10 冰镍质量和贫化渣中Fe3O4质量分数随反应时间的变化Fig.10 Variation of mass of nickel matte and Fe3O4 content in the depleted slag with reaction time

图11 贫化渣中铜和镍质量分数随反应时间的变化Fig.11 Variation of copper and nickel contents in the depleted slag with reaction time

3.3 产物分析

铜、镍混合渣贫化过程中的主要产物为贫化渣和冰镍。

3.3.1 贫化渣成分

在最佳反应条件下进行了10组试验,将试验后的贫化渣混合均匀后进行成分分析,结果如表2所示。由表2可知,贫化渣中镍、铜质量分数大幅度降低,贫化效果良好。

表2 贫化渣的化学成分(质量分数)Table 2 Chemical compositions of the depleted slag (mass fraction) %

3.3.2 冰镍成分

在最佳反应条件下进行了10组试验,试验后将冰镍混合均匀进行成分分析,结果如表3所示。由表3可知,铜、镍等元素已沉降到冰镍中,分别与铁形成了铜铁硫化物和镍铁硫化物。

表3 冰镍的化学成分(质量分数)Table 3 Chemical composition of the nickel matte (mass fraction) %

4 结论

(1)硫化剂还原Fe3O4的反应在1 450℃以上才能正向进行,添加造渣剂SiO2后,反应在1 100℃以上即可正向进行。适当提高反应温度、降低反应生成物FeO质量分数、添加适量SiO2,均有利于混合渣的贫化。

(2)最佳反应条件为温度1 300℃,硫化剂加入量5%,铁硅质量比1.8∶1,反应时间30 min,铜、镍回收效果良好。