液态金属喷淋冷却定向凝固设备的研制

2022-03-25谌国军李传军齐永顺李丰文玄伟东任忠鸣

谌国军 李传军 齐永顺 李丰文 玄伟东 任忠鸣

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;3.上海大学材料科学与工程学院,上海 200444)

高温合金被用于制作航空发动机和燃气轮机的涡轮叶片和导向叶片等。定向凝固技术则用于制备定向或单晶叶片,可消除垂直于主应力轴的横向晶界。在定向凝固过程中,温度梯度及抽拉速率是控制凝固组织的重要参数。研究表明:高温度梯度定向凝固不仅可细化枝晶组织,减少偏析,还可减少雀斑、杂晶等凝固缺陷,提升单晶叶片质量[1-4]。因此,如何实现单晶叶片高温度梯度定向凝固仍是一个亟须解决的问题。

1970 年,Versnyder等[5]在Bridgeman 方法的基础上发展了高速凝固技术。高速凝固技术在冷区采用水冷铜板和水冷环散热,温度场比较稳定,设备简单,因此被广泛用于工业生产。随着对大尺寸燃气轮机单晶叶片需求量的增加,高速凝固技术用于燃气轮机叶片生产逐渐暴露出许多问题,如模壳破裂、模壳/合金界面反应、凝固缺陷增多等。为解决上述问题,研究者提出了多种定向凝固技术。1976年,Giamei等[6]提出了液态金属冷却技术,用搅拌的金属液作冷却剂,浮动的氧化铝球作辐射挡板,有效提高了冷却区的冷却效率和两区之间的隔热性能,从而提高了固-液界面的温度梯度,目前这一方法已用于单晶叶片的工业化生产。但使用金属液作冷却剂也存在一些问题,如设备复杂、成本高、相较于高速凝固技术横向生长倾向大[7]。1980 年,Nakagawa 等[8]提出了流化床液淬技术,以悬浮在惰性气体(通常为Ar)中的稳定非金属粉末或颗粒作冷却介质,定向凝固时将铸件下拉浸入冷却介质冷却。相较于高速凝固技术,流化床液淬技术提高了冷却效率,但定向凝固过程中难以避免流化床固相颗粒对模壳和设备的影响。2000年,Konter等[9]提出了气体冷却铸造技术,将气体冷却系统置于辐射挡板下沿,利用冷却气体提高定向凝固炉冷区的冷却效率。然而由于冷却气流影响范围难以控制,易影响保温室温度和降低固-液界面温度梯度。2012年,Ma等[10]提出了薄模壳定向凝固技术,将薄模壳插入高温合金液向上抽拉,并在高温合金熔池上部放置柔性挡板和惰性气体冷却系统,凝固过程中晶体向下生长,生长方向的改变减小了模壳的受力,可采用更薄的模壳,减小了模壳的热阻,有效提高了冷却效率。然而,由于模具浸没在熔融金属中,需要模具的外表面与内表面一样光洁,因此模壳的制造比较复杂。此外,由于辐射散热,复杂铸件的凝固条件也不均匀。2016年,Lian等[11]提出了静态固体冷却技术,利用高热导率的固体材料紧密包裹铸件和模壳,并在固体材料外间隔放置竖直方向尺寸很小的加热和冷却装置,通过电控系统控制凝固过程,理论上可达到130 K/cm的温度梯度。然而由于设备和工艺复杂,并未在生产中应用。

本文基于液态金属喷淋冷却定向凝固技术,设计并建造了用于生产单晶涡轮叶片的定向凝固设备。液态金属喷淋冷却定向凝固设备是将温度较低的液态金属(如锡液)喷淋在模壳上,一方面可在加热区与冷却区之间形成隔热屏障,另一方面能强化模壳冷却,提高定向凝固过程中固-液界面的温度梯度。

1 液态金属喷淋冷却设备的结构

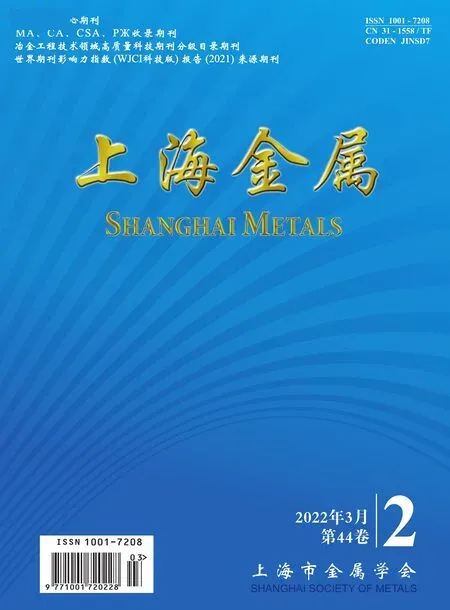

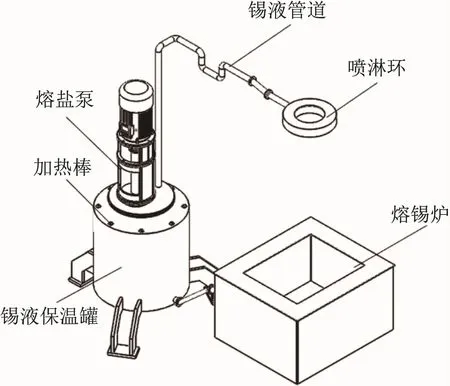

液态金属喷淋冷却定向凝固设备由炉体、加热系统、真空系统和液态金属喷淋系统组成,其工作原理和结构如图1所示。

图1 液态金属喷淋冷却设备的工作原理(a)和主要构件(b)Fig.1 Operating principle (a)and principal components(b)of the liquid metal spraying cooling equipment

1.1 炉体

炉体采用三室两体立式结构:从上到下依次为测温加料室、熔炼保温室和冷却室。测温、加料结构分别安装在转塔结构两个独立的腔室内。测温或加料时,转塔将测温或加料腔室对准插板阀并固定。抽真空至腔室内压强与炉体内压强相等,打开插板阀和隔热挡尘板完成熔炼测温和多次加料操作。

上炉体采用U型立式结构,炉体和炉门皆为双层结构内设循环水冷通道,为防止金属锈蚀吸气,选用不锈钢材料。炉体顶部设置一个充气开关、一个放气阀、两个观察窗。充气开关用于通入保护气体,放气阀用于试验结束后消除真空状态,观察窗用于试验中观察熔炼保温区。炉体外侧壁平面部分焊接加强环或肋板以提高炉体强度。感应熔炼炉和进电翻转轴通过螺栓和焊接的方式固定在后炉门,进电翻转轴采用多组骨架胶圈和O型圈进行动密封。保温室分上、下两区加热,采用两个独立电源对上、下石墨加热体供电。进电电极固定在上炉体侧壁法兰上。上炉体主要包括感应熔炼炉、翻转浇铸系统、保温炉和保温炉固定支架,用于实现定向凝固过程中的合金熔炼、浇铸和铸型保温。

下炉体采用倒U型立式结构,炉体为单层不锈钢结构,炉门采用双层不锈钢结构内通循环冷却水。炉体外壁设置方格形加强筋以增加炉体强度。炉体背部有3个圆孔,用于布置热电偶补偿导线和电源线,侧壁通过管道与真空系统相连。下炉体主要包括液态金属喷淋系统、定向凝固抽拉系统,用于实现铸件定向凝固过程中铸型冷却和移动。

1.2 加热系统

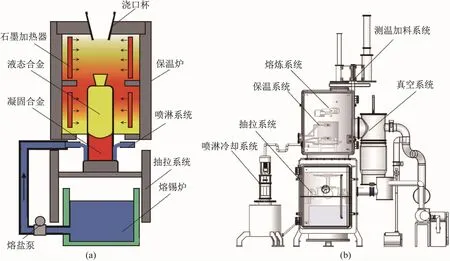

加热系统主要包括熔炼高温合金的感应炉和用于铸型保温的电阻加热保温炉。感应熔炼炉和保温炉的温度均可达1 600℃。感应熔炼炉由感应熔炼电源、进电电极、水冷铜线圈、坩埚和坩埚支架组成。铸型保温炉采用电阻加热,可避免固-液界面产生电磁力破坏界面生长稳定性。保温炉采用上、下分区设计(图2),上、下栅型石墨加热体由两个直流电源独立控制,采用水冷铜电缆提供稳定电流。加热体中间用石墨挡板隔开。上加热体保持较低温度以减少高温合金液中元素的挥发,下加热体保持更高温度以提高固-液界面的温度梯度。保温炉侧壁、盖板和底部出口处采用3层碳毡保温,以减小热量散失维持温度场稳定。

图2 保温炉示意图Fig.2 Schematic diagram of the holding furnace

1.3 真空系统

真空系统用于试验过程中使炉体内保持高真空状态,防止石墨加热器和高温合金被高温氧化。真空系统由主、副两套真空泵组构成。主真空泵组由一台滑阀机械泵作前级泵、一台罗茨泵作增压泵、一台旋片机械泵作维持泵、一台油扩散泵作高真空泵。机械泵极限压力为0.5 Pa,抽气速率为150 L/s。罗茨泵极限压力为0.05 Pa,抽气速率为1 200 L/s。油扩散泵极限压力为6.7×10-5Pa,抽气速率为17 000 L/s。副真空泵组由一台机械泵和一台罗茨泵构成,运行参数与主真空泵相同。真空系统能保证炉体冷态极限真空度达到6 ×10-3Pa。

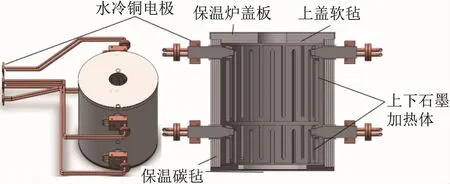

1.4 定向凝固抽拉系统

抽拉系统用于试验中铸型移动,因此要求抽拉系统抽拉过程中运动平稳,抽拉速率能在较大范围内连续调节,且低速抽拉时无蠕动现象。为满足上述要求,抽拉系统采用西门子伺服电机和减速器作为动力输出。铸型两侧的滚珠丝杆通过齿轮和皮带与减速器相连,丝杆两侧设置两根滑轨用于导向。水冷铜盘固定装置利用插销的方式固定在两侧丝杆的滑块上。抽拉速率为1~313 mm/min。水冷铜盘下面安装锡液收集装置。

图3 定向凝固抽拉系统的示意图Fig.3 Schematic diagram of the directional solidification withdrawal system

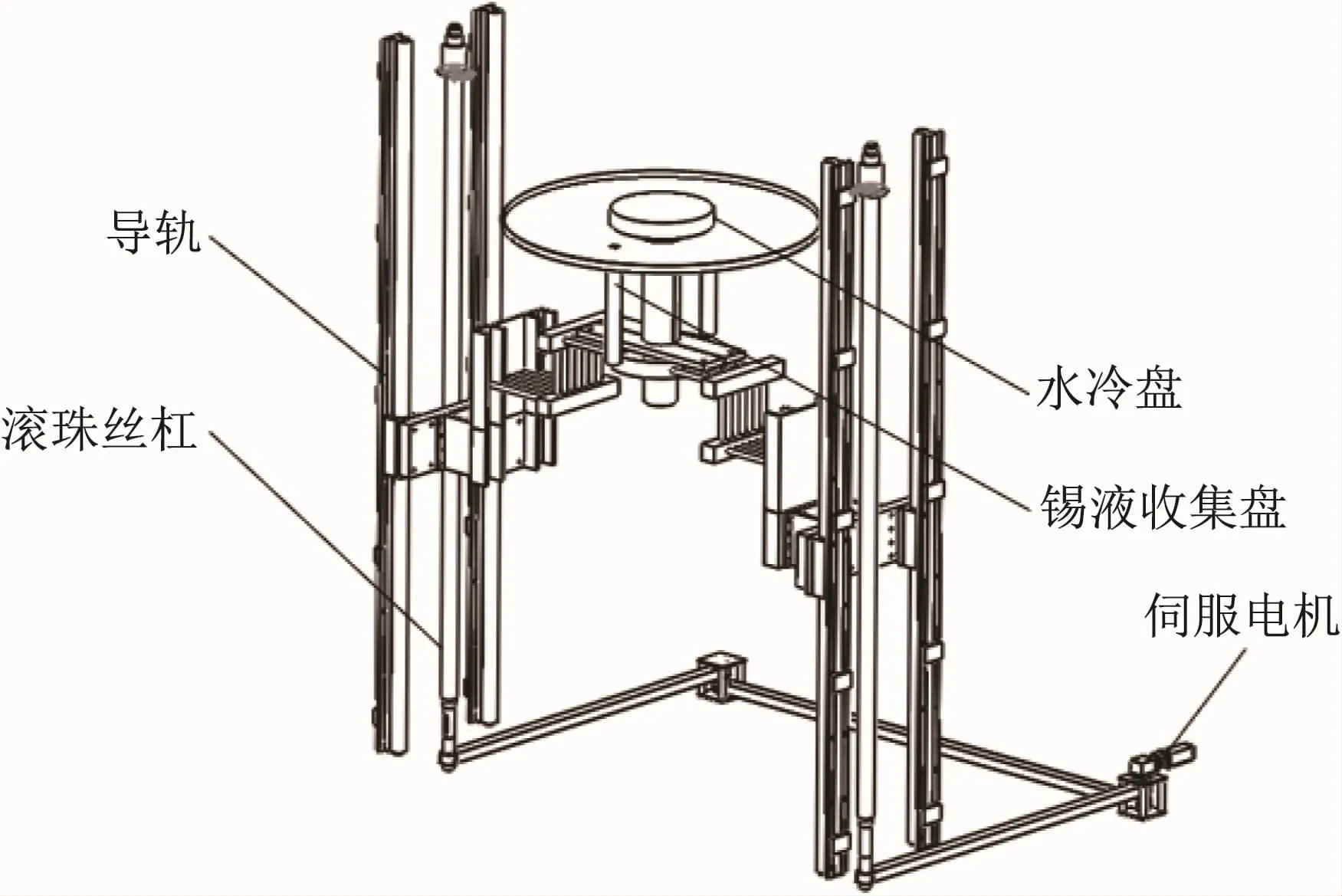

1.5 液态金属喷淋系统

液态金属喷淋系统由高温熔盐泵、喷淋环、熔锡炉和锡液管道组成,用于将锡液喷淋到模壳表面以产生稳定的温度梯度,要求锡液流速及温度可控,气密性好,使用安全、稳定,寿命长。因此选用耐高温且耐腐蚀的熔盐泵作液态金属喷淋系统的动力装置。高温熔盐泵由三相电机、液下泵壳、叶轮、加热棒和锡液保温罐等组成。三相电机带动浸入锡液的叶轮高速转动,泵壳内锡液随叶轮转动。在离心力的作用下,锡液获得动能进入与泵壳连接的锡液管道。同时由于叶轮中锡液排出形成一定的真空,锡液保温罐内的锡液被吸入叶轮。叶轮持续转动可将锡液不断从保温罐吸入叶轮排至锡液管道,再通过管道进入喷淋环喷淋至模壳。锡液喷淋速率可在0.58~1.31 L/s范围内调节。基于高温熔盐泵设计的液态金属喷淋系统具有流速可控、管道气密性好、泵体使用寿命长等优点。熔锡炉采用120 kW电阻加热器快速熔锡,锡液温度可在250~400℃范围内调节。管道外部缠绕柔性加热带加热,加热带内布置热电偶用于监控管道内锡液温度。

2 热流分析

对液态金属喷淋冷却定向凝固过程进行热流分析,以对比高速凝固技术和液态金属喷淋冷却定向凝固技术的传热过程。铸件定向凝固过程中,热量通过以下过程向外传递[9]。

图4 液态金属喷淋系统的示意图Fig.4 Schematic diagram of the liquid metal spraying system

(1)通过热传导从固-液界面前沿传递到已凝固金属,换热系数为hcm。

(2)通过热辐射从凝固合金外壁传递到模壳内壁,换热系数为hgap。

(3)通过热传导从模壳内壁传递到模壳外壁,换热系数为hcmd。

(4)高速凝固技术通过热辐射从模壳外壁传递到环境中,换热系数为hs1。

(5)液态金属喷淋冷却定向凝固技术通过对流换热从模壳外壁传递到环境中,换热系数为hs2。

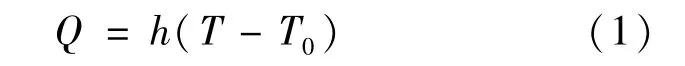

多级冷却过程中的热流密度可用牛顿传热定律中的复合传热系数h描述:

式中:Q是热流密度;h是总换热系数;T和T0分别为铸件温度和环境温度。

定向凝固过程的总换热系数h为:

对于1个铸件,hcm和hcmd[11]可表示为:

式中:λm和λd分别为合金的热导率(25 W/(m2·K))和模壳的热导率(1.5 W/(m2·K))[8];δm和δd分别为金属部分厚度(25 mm)和模壳厚度(10 mm)。

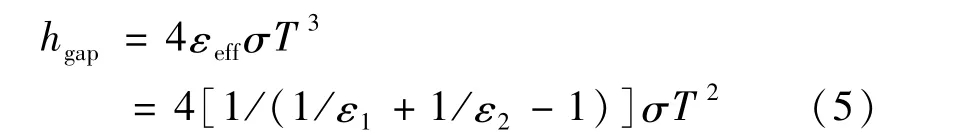

式中:σ是斯忒藩-玻耳兹曼常数;ε1、T是金属表面的辐射率和温度;ε2、ε3、T1是模壳内外表面的辐射率和温度;ε4、T0是环境的吸收率和温度。ε1=0.4,ε2=0.5,ε3= ε4=0.45,T =1 580 K,T1=1 500 K,T0=400 K[9]。计算得出hgap=230 W/(m2·K),hs1=120 W/(m2·K)。将高速凝固技术各部分换热系数hcm、hcmd、hgap、hs1代入式(2),计算出高速凝固技术的总换热系数hHRS=50 W/(m2·K)。

利用特征数方程[13]估算液态金属与模壳之间的对流换热系数:

式中:ρ、cp、λ、μ分别为锡液密度、定压比热熔、热导率、动力黏度;v为流体速度;L为特征长度。具体数值如下:ρ=6 980 kg/m3,cp=222 J/(kg·K),λ =63.6 W/(m·K)[1],μ =0.002 Pa·s[14],v = 5 m/s,L=0.2 m。计算得出hs2=11 500 W/(m2·K)。

将液态金属喷淋冷却定向凝固技术各部分换热系数hcm、hcmd、hgap、hs2代入式(2),则液态金属喷淋冷却定向凝固技术的总换热系数hLMSC=83 W/(m2·K)。

根据热流方程对比高速凝固技术和液态金属喷淋冷却定向凝固技术的热流密度。固-液界面前沿金属、冷却区炉壁和喷淋锡液的温度分别为1 700、400和550 K,则液态金属喷淋冷却定向凝固技术的热流密度QLMSC=96 kW/m2,比高速凝固技术的热流密度QHRS=65 kW/m2提高了47%。

通过热流分析可知,液态金属喷淋冷却定向凝固技术利用喷淋锡液冷却模壳的方式代替高速凝固技术中模壳辐射散热的冷却方式,明显减小了模壳散热过程的热阻。

3 液态金属喷淋冷却定向凝固设备初步试验

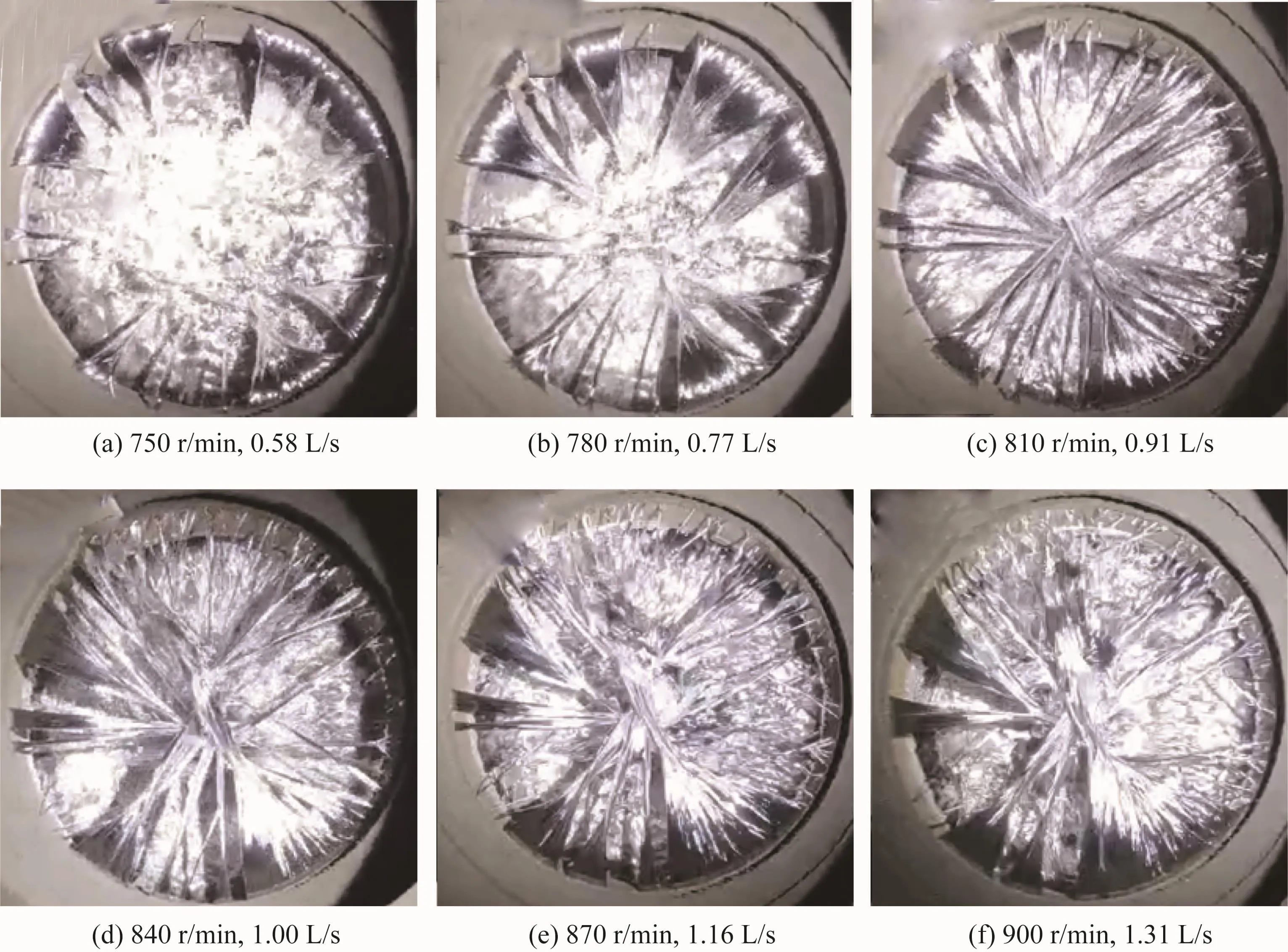

液态金属喷淋冷却定向凝固设备建造后,对其进行了调试。图5为电机转速不同时锡液在喷淋环出口的流动状态。电机是液态金属喷淋系统的动力,其转速越快,管道内流体的流速越大,喷淋环出口处流速越大。由图5可知,低转速时,锡液喷射距离未达到喷淋环中心,随着转速增大,锡液能达到喷淋环中心甚至超越中心。这表明电机转速越大,锡液喷淋速率越大,从模壳表面带走的热量越多,冷却效果越好。

图5 电机转速对喷淋环出口处锡液流动状态的影响Fig.5 Flow states of liquid tin at outlet of the spraying ring produced at different motor speeds

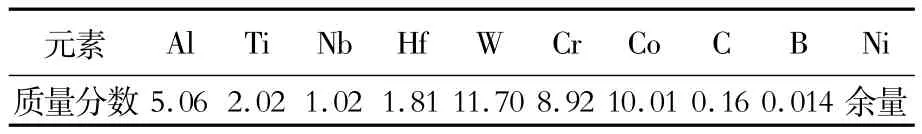

定向凝固试验用合金为DZ22高温合金,其化学成分如表1所示。

表1 DZ22高温合金的化学成分(质量分数)Table 1 Chemical composition of the DZ22 superalloy(mass fraction) %

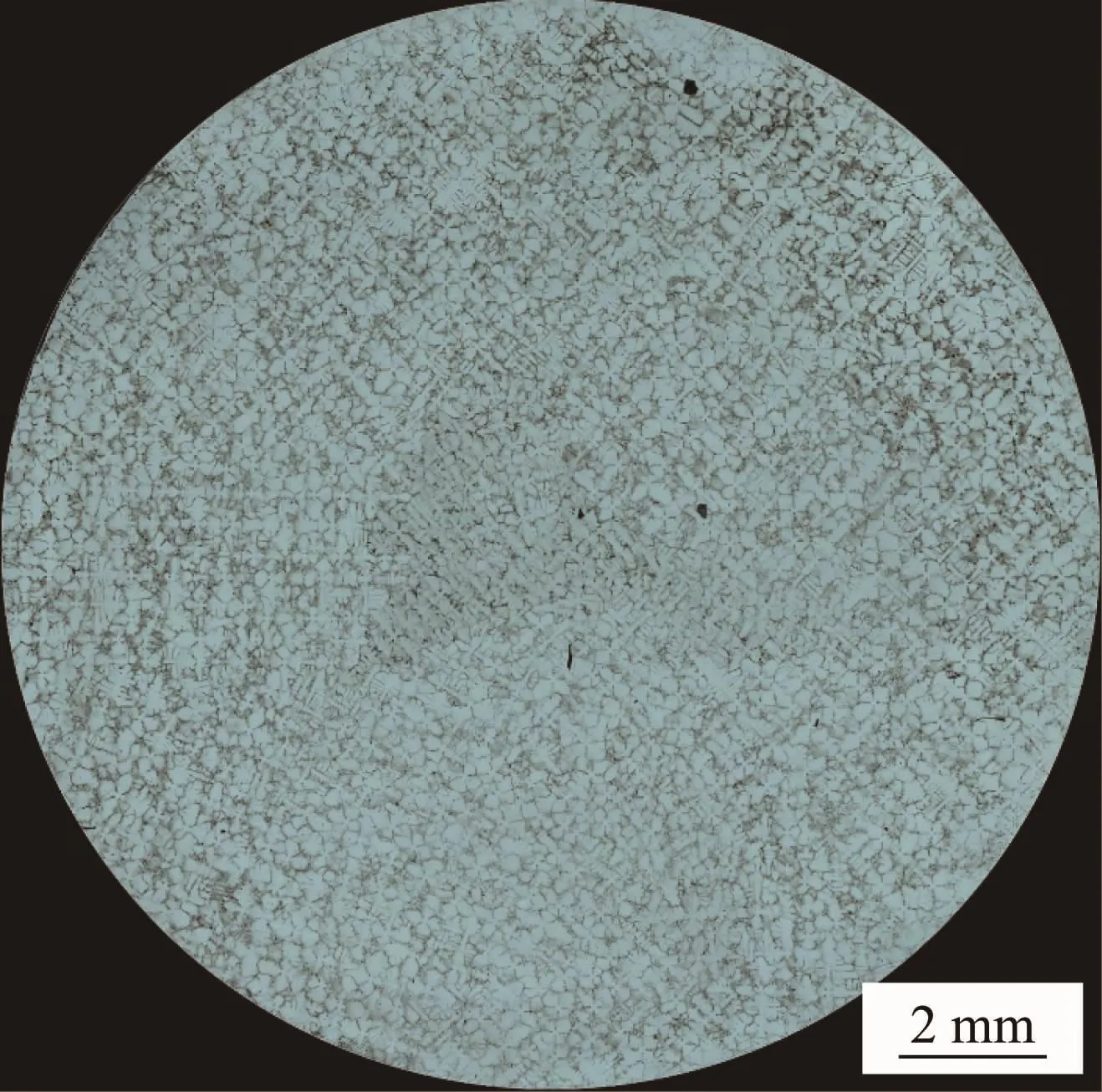

试样直径为15 mm,定向凝固抽拉速率为6 mm/min。试样的凝固组织如图6所示,为典型的“十”字枝晶,且二次枝晶臂的三次枝晶发达,这是高温度梯度定向凝固的重要特征[15-16]。

图6 液态金属喷淋冷却定向凝固的DZ22合金试样横截面微观组织Fig.6 Cross-section microstructure of the DZ22 alloy specimen directionally solidified under the condition of the use of liquid metal spray cooling

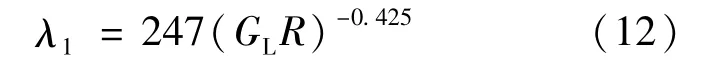

测定的平均一次枝晶间距λ1=287 μm。根据以前的研究结果,通过DZ22合金中一次枝晶间距、温度梯度GL及固-液界面移动速率R之间的关系可计算出温度梯度[17]:

抽拉速率较小时,固-液界面移动速率与抽拉速率(6 mm/min)[18]近似,计算的温度梯度GL=70 K/cm,远大于高速凝固技术的温度梯度~30 K/cm。

4 结论

设计并建造的可工业应用的液态金属喷淋冷却定向凝固设备,能实现喷淋锡液,以改善模壳冷却效果,提高固-液界面前沿的温度梯度。与传统高速凝固技术相比,液态金属喷淋冷却定向凝固技术热流密度提高了47%。液态金属喷淋冷却定向凝固的φ15 mm DZ22高温合金试样,其平均一次枝晶间距为287 μm,计算的液态金属喷淋冷却定向凝固时固-液界面的温度梯度为70 K/cm。