顺序浇注系统对大型内分型汽车保险杠熔接痕的影响*

2022-03-25褚建忠

褚建忠

(台州科技职业学院,浙江台州 318020)

1 引言

随着客户对汽车产品质量要求越来越高,对高端汽车保险杠的外观质量也提出了更高的要求。

目前高端汽车保险杠通过巧妙的模具设计,分型线设计在保险杠内侧,在保险杠可视面已经消除了分型线,极大提高了保险杠的外观质量。在外观质量提高之外,如何能有效提高保险杠的力学强度就成为关键问题。

当多股以上料流汇合时,由于熔体前锋温度较低,会在熔体汇合处的塑件表面上形成的接缝痕迹,这就是熔接痕[1]。熔接痕不仅影响塑件的外观质量,使塑件后续涂装、电镀工序产生色差,严重时还对塑件强度产生影响,损害塑件的力学性能。对于大型汽车塑件诸如保险杠、汽车仪表板、落水槽等,熔接痕对制件外观和强度的影响尤其突出。传统注射模的浇注系统大多采用同时浇注,既各个浇口的熔料同时开始注射。这种同时浇注系统结构简单,但会造成熔料在汇合处不可避免地出现熔接痕,熔接痕处温度较低,因此会严重影响塑件的强度。长期以来,保险杠熔接痕一直是影响保险杠力学强度的关键因素[2~5]。

2 消除熔接痕的解决方案

在塑件成型中,熔接痕通常很难避免。浇注系统设计、模具结构方式、塑件形状都会影响熔接痕的存在。

在浇注系统设计中,浇口的数量、布局和位置都会产生不同的料流分支,产生不同的汇合点,从而会造成熔接痕的产生:多个浇口的同时进料通常都会产生多股料流,从而不可避免地产生熔接痕,浇口的位置分布会影响熔接痕产生的位置。

模具结构中的溢料槽设计、冷却系统设计会影响熔接痕处的熔料流动情况与熔料温度分布情况,也会影响熔接痕的出现:在熔接痕可能出现的位置设计溢料槽会改善料流的汇合情况,避免了熔接痕出现在塑件位;冷却系统设计的合理性会影响熔接痕处的熔料温度情况,适当地增加熔接痕处的温度,也会有助于改善熔接痕。

在塑件设计中,一般应尽量避免导致熔料产生分流的结构,在不影响塑件功能的前提下尽量减少加强筋、孔位等特征,会有助于减少熔接痕的产生。

这些方法都能减轻熔接痕的出现或者能将熔接痕转移到不影响塑件强度的位置,但是都很难消除熔接痕。

目前,很多注射模采用了热流道技术,有开放式或针阀式。从成本考虑大部分模具采用了开放式热流道系统,虽然减少了塑料熔料的流动长度,有助于增加熔料汇合点的融合情况。但是,在开放式热流道系统中各喷嘴的熔料仍然同时进入模具型腔,熔料的汇合情况与传统的冷流道系统大同小异,无法从根本上消除熔接痕的出现。针阀式热流道系统是在每个开放式热喷嘴内设计了一套阀针机构,可以通过控制阀针的往复运动以控制热喷嘴内熔料的开放时间,这样就可以控制每一个热浇口的开放与关闭时间,实现熔料在各浇口的顺序流动,而通过熔料的顺序流动,就可以顺利控制塑件的熔料温度和汇合情况,从而可以在根本上消除熔接痕。

3 大型内分型保险杠的仿真工艺分析

本项目的塑件为大型内分型保险杠,外观效果要求比较严格:要求分型线内置在塑件内侧,外观上不允许出现明显的长熔接痕,不允许出现明显的毛刺。分型线内藏在模具结构中出现,但模具结构设计无法解决熔接痕的出现,因此必须在浇注系统设计上解决熔接痕问题。

本文借助注射流动模拟软件MoldFlow对内分型保险杠进行注射工艺模拟分析,对同时浇注系统与顺序浇注系统进行对比试验,探讨顺序浇注系统对塑件熔接痕的消除机理。

3.1 原料和注塑机的选择

本项目的保险杠原材料采用PP+EPDM+TALC(聚丙烯+三元乙丙橡胶+滑石粉)树脂共混改性料。汽车保险杠必须具有优良的强度、抗冲击韧性及良好的加工性能。共混改性材料中的PP(聚丙烯)具有良好的柔韧性、拉伸强度及高温性能,并且具有良好的流动性,加工性能非常良好,在汽车领域得到充分的应用。EPDM(三元乙丙橡胶)是乙烯、丙烯以及非共轭二烯烃的三元共聚物,由于分子结构内无极性取代基,分子间内聚能低,故分子链可在较宽的温度范围内保持柔顺性,具有优良的弹性,此外还具有良好的耐老化、耐腐蚀及耐水等突出性能。TALC(滑石粉)是一种填料,内部是比较特殊的薄片状结构,在塑料中是一种有效的增强材料,无论常温和高温下,都可赋予塑料较高的刚性和抗蠕变性,滑石粉的加入可改变塑料的多种性能,有效减少成型收缩率,提高塑件表面硬度、弯曲模量、拉伸强度、冲击强度艺及塑件尺寸稳定性等。

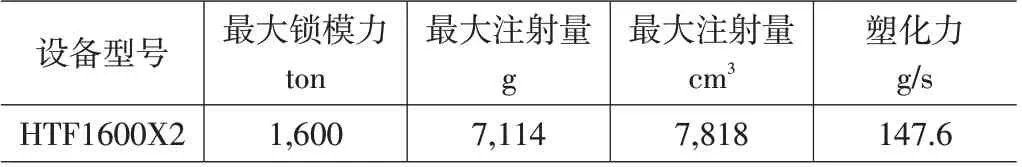

本项目采用了北欧化工(Borealis)公司的PP/EPDM/TALC,加工性能如表1所示。保险杠模具试模所用的注塑机采用的是宁波海天塑机集团有限公司的HTF1600X2。其主要性能指标如表2所示。

表1 PP/EPDM/TALC的加工性能

表2 注塑机的性能指标

3.2 浇注系统对熔接痕的影响对比试验

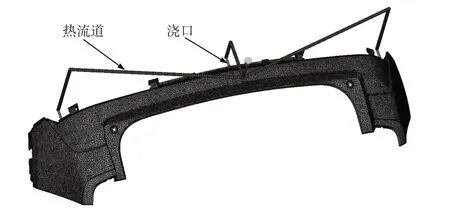

内分型保险杠如图1所示,总体尺寸为:1,680×498×780mm,壁厚3.4mm,塑件体积3,657.7cm3,塑件投影面积4,543cm2。模型借助于MoldFlow进行模型修补与简化后,以FUSION网格模型输入MoldFlow系统进行网格划分、修补后进入仿真注射成型分析。

图1 保险杠的塑件及浇注系统图

根据保险杠的外观要求(表面不允许出现浇口痕迹)和塑件结构(内部没有面积比较大的开槽),因此保险杠的浇注系统采用针阀式热流道控制下的3点扇形浇口进料。具体尺寸为:主流道(热流道)直径为ϕ16mm,分流道直径尺寸为ϕ16mm。如图1所示。

3.2.1 开放式浇注系统对塑料流动及熔接痕的影响

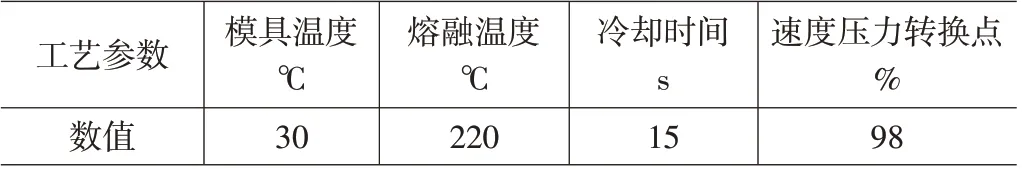

开放式浇注系统中的热喷嘴没有针阀控制,料流直接通过开放式喷嘴流入型腔。在该试验中的注射工艺参数如表3所示。

表3 注射工艺参数

模拟填充分析后的数据如图2~图5所示。图1数据为填充时间分布图,可以明显观察出:塑料熔体从3个浇口同时注射进入型腔,充填时间最终为5.65s。由于是同时进料,在3个浇口的中间部分存在这两处明显的汇合点,可以推测这两处应该分别是两股料流融合处,存在着产生熔接痕的可能。

图2 填充时间分布图

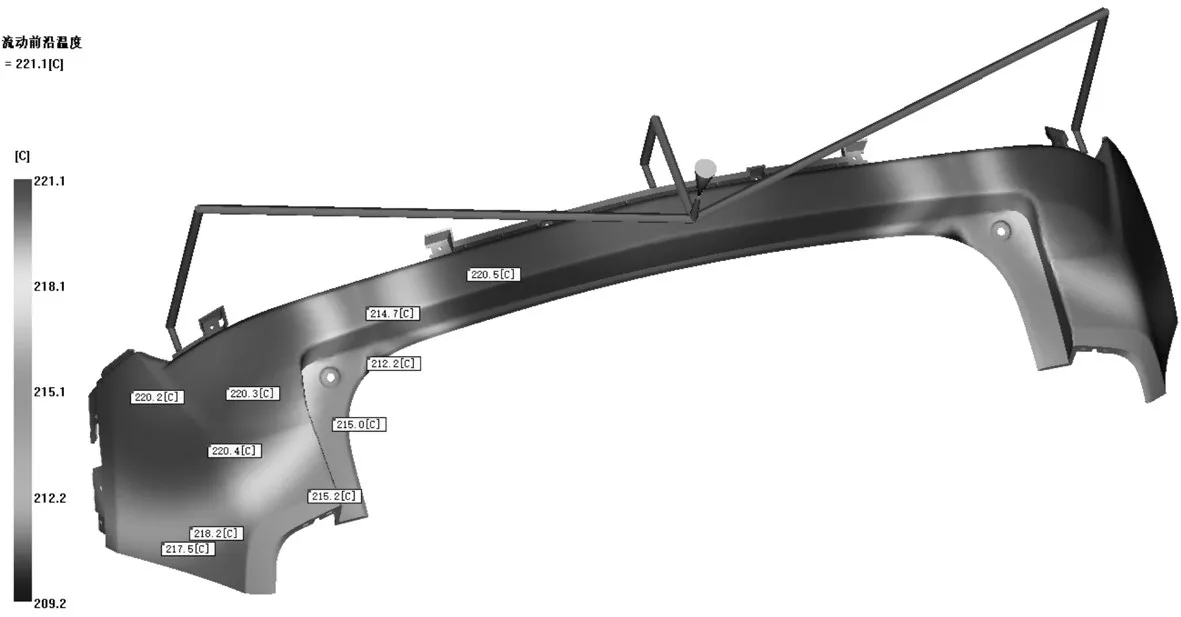

图3所示为流动前沿温度分别,可以观察熔料前锋流经塑件每个部分的温度情况。按照流动规律,流动期前沿温度与浇口距离相关性比较大,可以观察出:塑件大部分的流动前沿温度在212℃~220℃,温度的大致分布与浇口之间距离成正比;但是在两股料流交汇处的前沿温度却只有210℃,这两处的温度较低的原因应该是料流的汇合减慢了熔料的流动速度,流动的剪切速率大幅降低,表现为表观上的熔料前沿温度快速降低,这就为熔接痕的产生创造了条件。

图3 流动前沿温度分布图

图4所示为注塑机锁模压力图,该数据直接反映了型腔内注射压力的变化。从图中观察到:由于3个浇口同时开始注射,注射压力的变化反映到锁模压力上,锁模压力从零开始逐渐上升,一直到达峰值609.9ton。

图4 锁模压力图

图5所示为熔接线分布图,可以观察到:保险杠的两侧出现了比较明显的熔接痕,产生的部位就是料流汇合点。从以上几个分析数据可以判断:3个浇口的同时注射不仅出现了料流的汇合也导致了汇合点的前沿温度的快速降低,从而导致了熔接痕的产生。因此同时注射试验表明:多浇口的同时注射无法有效控制塑料熔体的流动,因此不可避免地会产生熔接痕。因此热流道开放式系统虽然成本低,但在流动控制方面与传统的冷流道并无而异。

图5 熔接痕分布图

3.2.2 顺序阀浇注系统对塑料流动及熔接痕的影响

为了找到有效消除熔接痕的方法,本文进行了第二个对比试验。设计了顺序阀控制的浇注系统:该浇注系统的热喷嘴内设计了一套针阀机构,针阀的运动由喷嘴外的气动系统进行控制,从而可以按照时间来控制针阀的往复运动,从而实现了热喷嘴的顺序开闭。该顺序浇注系统可以对保险杠浇口的开放时间进行控制:注射时,先打开中间的浇口,两侧浇口暂时关闭;当中间的熔料流经两侧浇口时,再打开两侧浇口热喷嘴内的阀针,高温的两侧熔料将中间的料流再次推向型腔前方,从而可以提高料流的前锋温度,也就可以有效地消除熔接痕。

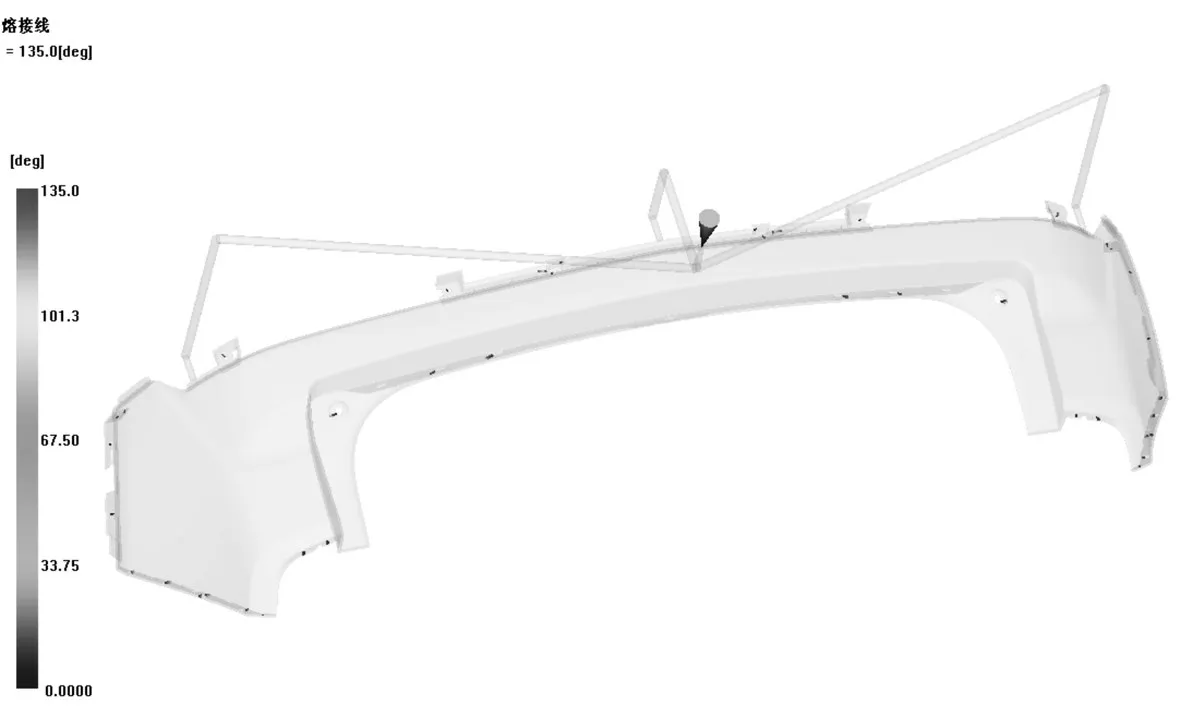

经过试验,保险杠3个浇口的开闭时间设计如表4所示。

表4 浇口控制时间表

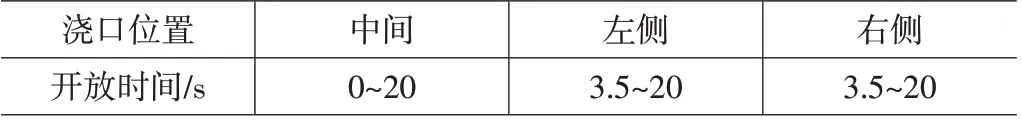

保险杠三浇口顺序注射模拟试验后的数据如图6~图9所示。图6所示为熔料填充时间分布图,可以观察到:3个浇口的注射时间明显没有同步,注射时间最终是5.81s。保险杠的中间浇口先开始注射,熔料了流经两侧浇口时,两侧浇口再同时打开,从而将中间温度降低的熔料再次进行加温及提高剪切速率。

图6 熔料填充时间分布图

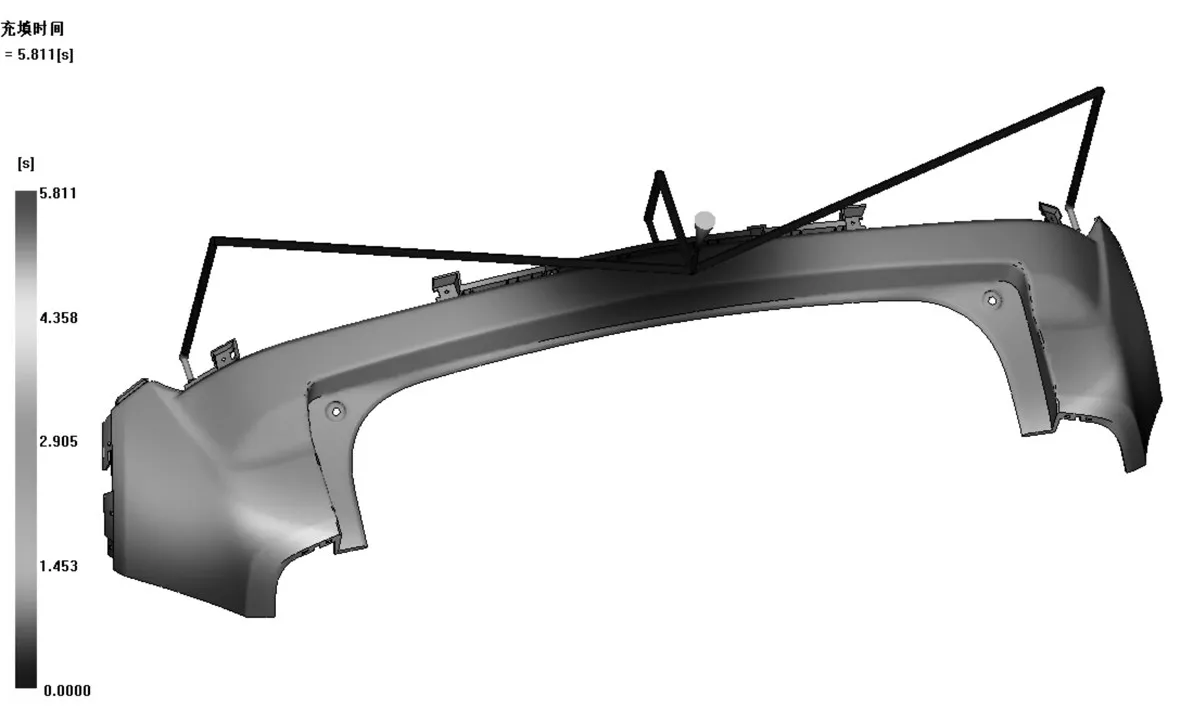

图7所示为顺序浇注后的流动前沿温度分布情况,可以观察到:3个浇口顺序开放控制后的熔料流动情况明显不同于之前的同时浇注。流动前沿温度分布范围缩小到219~222℃,相比较同时浇注的温度情况(210℃),经过顺序浇注后的塑件中间端的前沿温度普遍高于220℃,前沿温度的提高有利于塑料料流之间更好地融合。前沿温度的分布数据表明顺序浇注促进了塑料熔体的流动剪切速率提高,从而有效提高了熔体温度,也有助于消除塑件的熔接痕。

图7 流动前沿温度分布图

图8所示为锁模压力分布图,可以观察到顺序浇注系统改变了塑料熔体的流动情况,也引起了注塑机锁模压力数据的变化:在中间浇口开放时,锁模压力逐渐上升,在到达3.5s时达到峰值,然后回落。然后在4s时锁模压力重新开始上升,一直到达最高峰值585ton。锁模压力的这种渐进变化完全对应了顺序浇口开放的时间:开始注射时,中间浇口先打开,料流先充入型腔,表现为锁模压力逐渐上升;当充填时间达到3.5s时,左右侧浇口再打开,两侧熔料将中间的熔料再次推向型腔远端(后续的注射压力主要由两侧浇口提供),此时锁模压力再次上升并达到峰值。从图中观察到,由于锁模压力没有同时受3个浇口注射压力影响,因此最大锁模压力低于三浇口同时注射时的锁模压力,试验表明,顺序浇注系统可以显著地降低锁模压力。

图8 锁模压力分布图

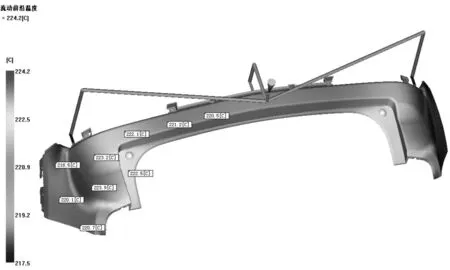

从图9所示熔接痕分布图上,可以看出保险杠横梁两侧部位已经观察不到熔接痕了,而这两侧部位就是三浇口同时浇注时产生熔接痕的部位。试验表明,由于顺序浇注改变了熔料流动,改变了熔料前锋的组成结构,从而也有效改善了熔接痕。

图9 熔接痕分布图

4 结论

熔接痕的产生本质上是多股温度塑料熔体前锋汇合产生,由于前锋温度较低阻碍了不同股熔料之间的融合。消除熔接痕就必须改变塑料熔体的流动情况或者改变熔体前锋的温度。顺序阀控制的浇注系统是对开放式热流道系统的改进,试验证明:应用顺序阀浇注系统可以改变塑料熔料流动的机理,为有效消除熔接痕及促进塑件质量的改进提供了一种有效的解决方案。利用注射模拟分析CAE技术可以比较直观地研究塑料熔体的流动情况和温度变化情况,可以动态地观察熔接痕产生与熔体流动、温度等数据之间的联系和变化,为解决熔接痕问题提供了更好的途径。