端板连接蜂窝梁-柱节点抗震性能试验研究*

2022-03-24贾连光李秋镕

贾连光 毕 然 李秋镕

(沈阳建筑大学土木工程学院,沈阳 110168)

实腹梁-柱端板连接在低周往复荷载作用下,端板与梁翼缘之间焊缝、加劲肋与端板间的焊趾均易发生开裂,严重影响连接塑性变形充分发展并导致滞回性能劣化[1-2]。目前解决连接发生脆性破坏的设计方法之一为梁腹板削弱型节点[3-4],该类节点与实腹梁式节点相比,可以减缓节点域应力集中程度,避免节点连接处端板或焊缝先于梁截面发生破坏,使塑性铰形成在远离梁柱连接处的梁截面,从而保护节点域。此外,采用腹板开孔梁便于建筑设备管线的穿越,有节省空间、降低层高、减少用钢量等优点。

国内外学者对梁腹板开孔型节点进行了大量研究。Tsavdaridis等对钢梁上开单孔或连续孔的连接进行了低周往复荷载试验,研究表明:此类连接可以使应力从节点域迁移至开孔处,使结构具有更好的耗能能力和延性性能[5-6]。

Erfani等的研究表明:腹板开孔梁不仅能够提高钢框架的抗震性能而且能够缓解节点域和梁柱连接处的应力集中现象[7-8]。Chao等研究表明:考虑楼板组合效应后的腹板开孔梁柱连接承载能力提高约10%,但组合效应会使梁下翼缘塑性极限应变增大,对连接的抗震性能有不利影响[9]。贾连光等以试验为基础,模拟2层单跨正六边形孔蜂窝梁钢框架,研究开孔率、首孔到柱边距离对钢框架滞回性能的影响,结果表明考虑楼板组合效应的蜂窝梁钢框架的初始刚度大,延性和耗能能力也较好[10]。徐莹璐等研究了钢梁截面形式为上窄下宽的单轴对称钢梁组合节点的滞回性能,结果表明采用单轴对称钢梁截面可以减小组合效应的不利影响,降低梁下翼缘焊缝脆断风险[11]。张艳霞等考虑焊缝缺陷和高强螺栓的预拉力等因素的影响,分析了蜂窝梁框架连接的耗能能力、延性、承载力和破坏模式,研究结果表明调整梁开孔大小和开孔间距可以改善梁柱连接的耗能能力和延性[12]。

综上所述,目前对考虑混凝土楼板组合效应的蜂窝梁-柱端板连接节点的研究并不多见。将端板连接与蜂窝梁相结合,形成双板(端板、翼腹板)双耗能机制的蜂窝梁-柱端板连接节点(CBEC),其破坏形态和承载性能均与实腹梁连接不同,因此,对4个CBEC边节点进行拟静力试验,研究开孔形状、开孔率和混凝土楼板对连接破坏模式、应力迁移特征、弯矩-转角滞回性能等的影响,以期为蜂窝梁-柱端板连接节点的工程应用提供参考。

1 试验概况

1.1 试验设计

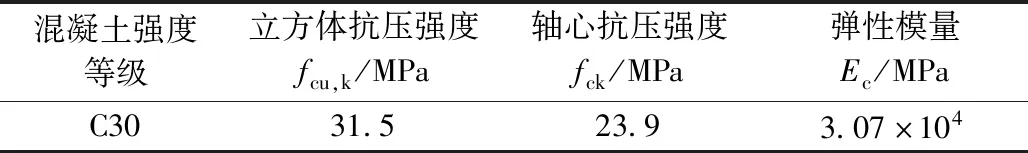

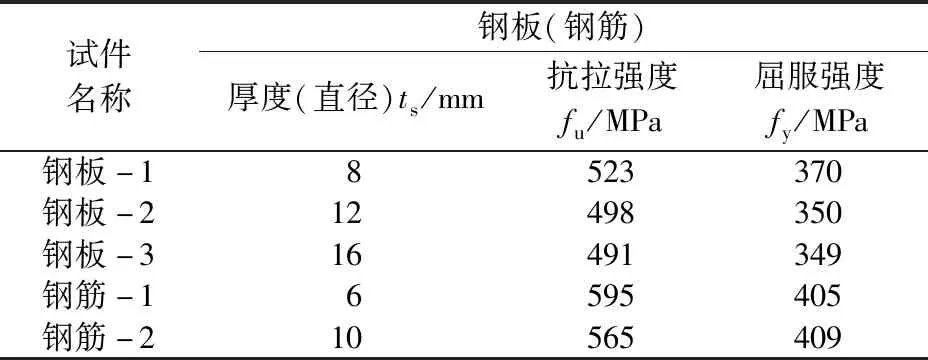

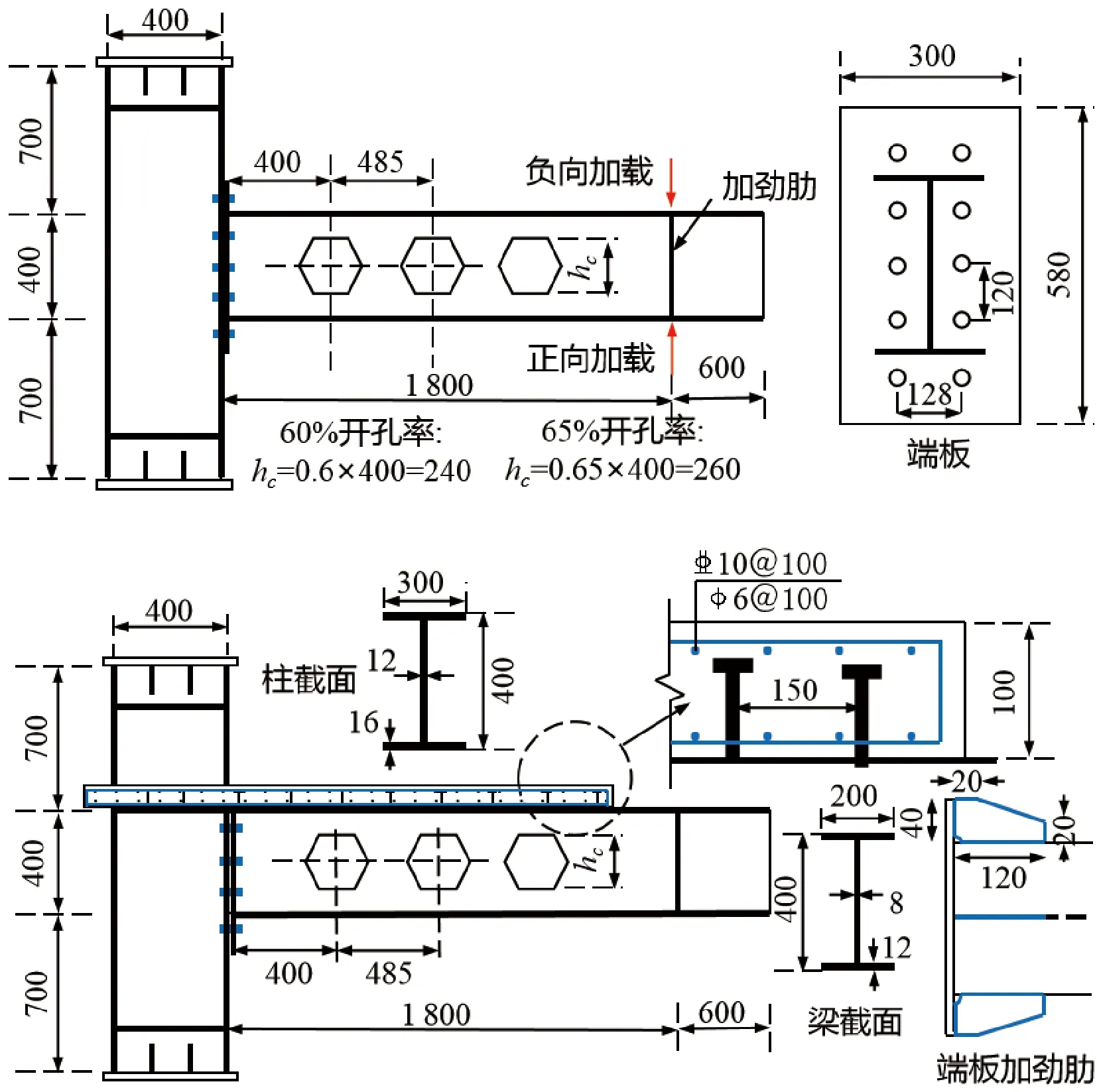

共设计4个足尺端板连接蜂窝梁柱边节点,柱上下端铰接,梁端设置为自由端,以满足反弯点假设,柱顶控制轴压比为0.2以模拟实际柱的受力情况,在梁端施加竖向循环荷载。其中柱截面尺寸为WH400×300×12×16,蜂窝梁截面尺寸为WH400×200×8×12,端板尺寸为WH580×300×12。混凝土强度等级为C30,楼板有效宽度取850 mm,厚度取100 mm,纵向受力钢筋选用HRB400,直径间距为10@100,横向分布钢筋选用HPB300,直径间距为6@100。采用直径为19 mm的圆柱头栓钉连接件,纵向间距为150 mm,横向间距为110 mm,经验算满足抗剪要求。在梁上加载点处设置加劲肋,端板与蜂窝梁采用全熔透对接焊缝相连,在端板与实腹柱采用10个10.9级M22高强度摩擦型螺栓连接。端板设置12 mm厚度加劲肋,以增大节点刚度、减小端板厚度,降低用钢量[13]。试件参数和编号见表1,几何尺寸与构造见图1。按照GB/T 2975—1988《钢及钢产品力学性能试验取样位置及试样制备》[14]的要求,实测钢材和混凝土的材性性能见表2和表3。

表1 试件参数Table 1 Specimen parameters

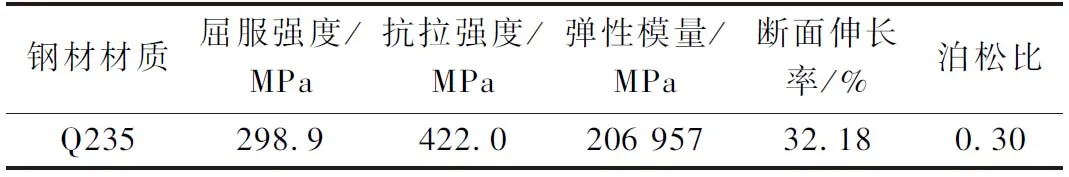

表2 混凝土材料性能Table 2 Material properties of concrete

表3 钢材材料性能Table 3 Material properties of steel

图1 试件几何尺寸与构造 mmFig.1 Geometry sizes and details of specimens

1.2 试验装置与加载制度

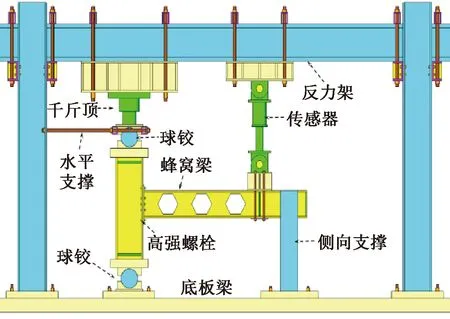

试验装置如图2所示。试件固定在5 MN自反力架上,柱顶通过球铰与千斤顶相连,施加1 MN轴压力并在试验过程中保持不变。设置水平支撑约束其水平位移,并施加竖向荷载。柱底通过球铰与刚性地梁固定铰接。加载点位于梁自由端距离端板1 800 mm处,通过伺服液压作动器施加低周往复荷载,在梁自由端设置侧向支撑以保证加载过程中梁的平面外稳定。

图2 试验加载装置Fig.2 Test devices

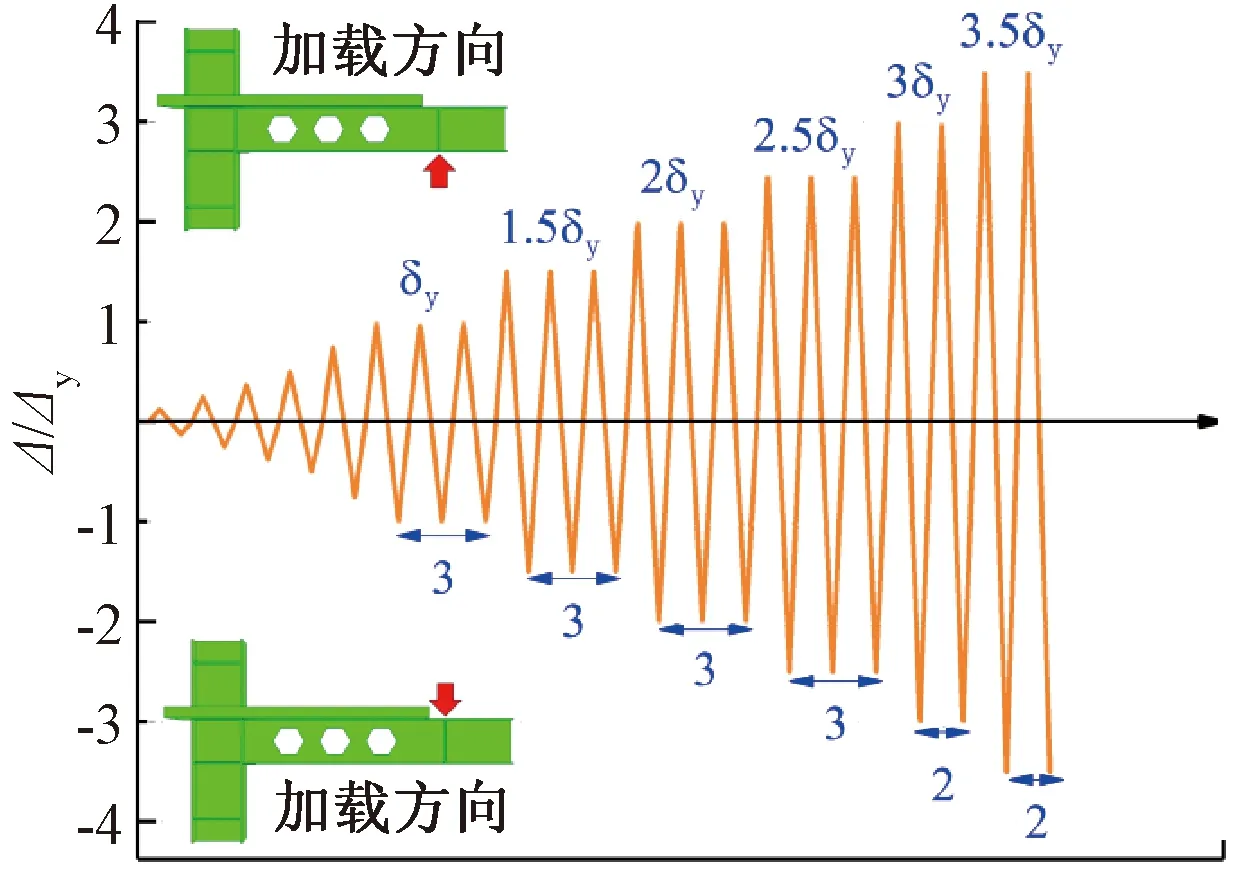

根据JGJ/T 101—2015《建筑抗震试验规程》[15]规定,采用荷载-位移双控制方式进行加载。加载制度见图3。首先预载10 kN,检查试验装置及仪表是否正常工作,之后以10 kN为增量每级循环一圈进行加载,直到试件进入屈服阶段。屈服后采用位移控制的方式加载,3Δy前每级循环三周,3Δy后每级循环两周,每级荷载第一周加载到峰值荷载后持载2 min,当荷载下降到峰值荷载的85%以下,试验结束。

图3 试验加载制度Fig.3 Test loading system

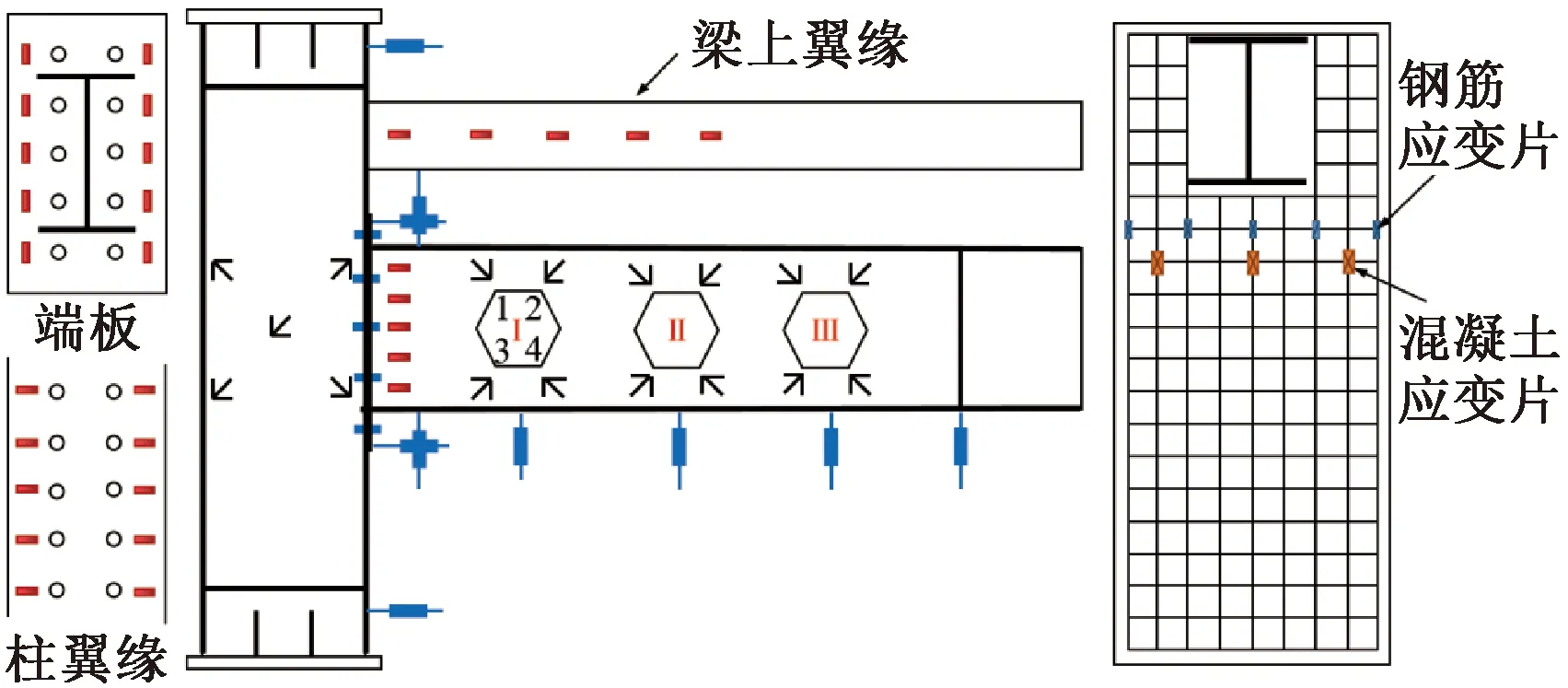

1.3 测点布置与量测

如图4所示,柱翼缘和端板分别设置10个应变片,测量端板和柱翼缘的弯曲变形;柱腹板节点域粘贴5个应变花以检测节点域的剪切变形;在梁上下翼缘、近柱端梁腹板以及蜂窝孔角处设置若干应变片和应变花,用以测量梁各位置的应变变化情况;在近柱端的纵向钢筋预埋5个应变片,在混凝土楼板下侧粘贴3个型号为120~100 AA应变片,用以测量相应位置截面应变。在柱顶和柱脚布置位移计以监测柱端的转动;在端板与梁翼缘布置相互垂直的位移计以测量其转角;在孔Ⅰ、Ⅱ、Ⅲ和加载点处布置位移计以测量相应测点的位移。

图4 试验仪表及应变片布置Fig.4 Arrangements of test instruments and strain gauges

2 试验现象及破坏形态

对比4个试件的破坏形态可以看出,开孔率和开孔形状会影响节点的破坏形式。采用适当的开孔率会使破坏位置从端板向梁截面转移,从而避免传统实腹式节点的节点域过早发生端板弯曲破坏或焊缝开裂的脆性破坏。

R65最终破坏形态如图5a所示。由测点处应变可知,屈服顺序依次为柱腹板、孔Ⅰ、孔Ⅱ和梁翼缘。加载至40 mm时,梁翼缘有轻微弯曲变形,腹板屈曲。80 mm时,孔Ⅰ孔角撕裂延伸至梁翼缘并形成明显塑性铰,孔Ⅱ孔角轻微撕裂。由于腹板削弱较大,孔Ⅰ处应力集中显著,而端板和柱翼缘应力水平相对较低,因此试验过程中端板和柱翼缘始终处于弹性阶段,端板与柱翼缘无明显变形且贴合紧密。

C-R65最终破坏形态如图5b所示。屈服顺序与R65不同的是,C-R65的柱翼缘和端板最后几乎同时屈服。80 mm时,近柱端混凝土被压碎向上隆起,孔Ⅰ孔角轻微撕裂同时腹板鼓曲并形成塑性铰。100 mm时,端板与柱翼缘间缝隙加大,孔Ⅰ孔角撕裂严重但未延伸至梁翼缘,孔Ⅱ孔角轻微撕裂,梁翼缘与端板焊缝开裂。可见,楼板组合作用对试件的破坏形态有一定的影响。

C-R60最终破坏形态如图5c所示。屈服顺序依次为孔Ⅰ、孔Ⅱ、柱腹板、梁翼缘、端板以及柱翼缘。加载至64 mm时,混凝土楼板裂缝宽度增加且不断有碎渣掉落,端板与柱翼缘弯曲变形加大。加载至94 mm,端板上部与柱翼缘缝隙约7 mm,下部与柱翼缘不可恢复缝隙约4 mm。与C-R65破坏形态不同,C-R60由于腹板削弱程度较小,应力依然集中在端板和柱翼缘处,开孔未能起到转移塑性铰的作用,试件破坏仍然发生在连接处。

C-C65最终破坏形态如图5d所示。屈服顺序依次为钢筋、梁翼缘、柱腹板、孔Ⅰ、端板和柱翼缘。加载至64 mm时,混凝土板与柱翼缘分离并出现两道贯通裂缝。95 mm时,端板纵向加劲肋焊缝开裂,端板与柱翼缘间缝隙达15 mm。试验过程中孔Ⅱ及其上方梁翼缘始终处于弹性阶段。与C-R65的开孔率虽然相同,但破坏形态差异较大,因为正六边形孔角比圆形孔更易发生应力集中现象,更有利于塑性铰的形成。

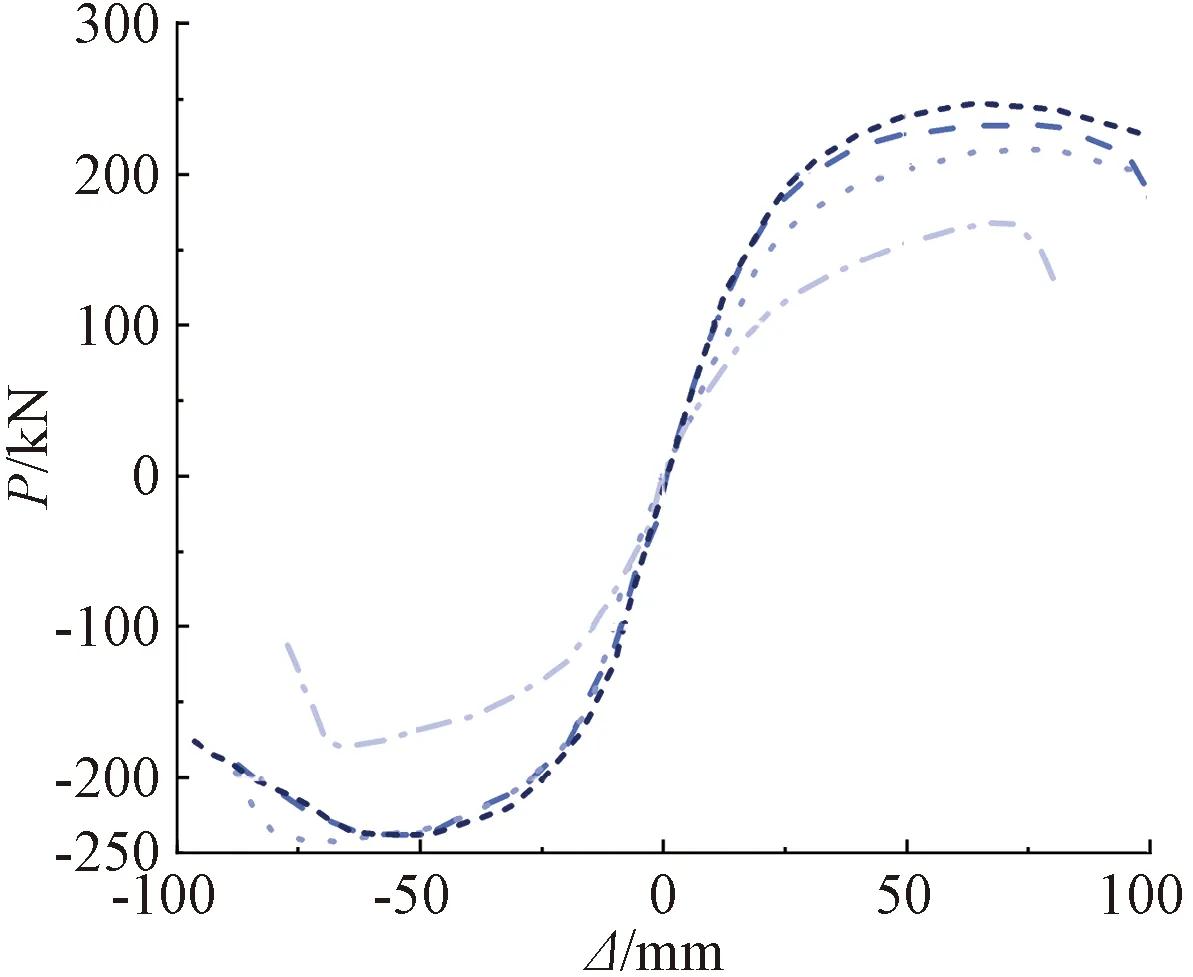

— — C-R60;···C-R65;—·— R65;---C-C65。图6 荷载-位移骨架曲线Fig.6 Load-displacement skeleton curves

3 试验结果和分析

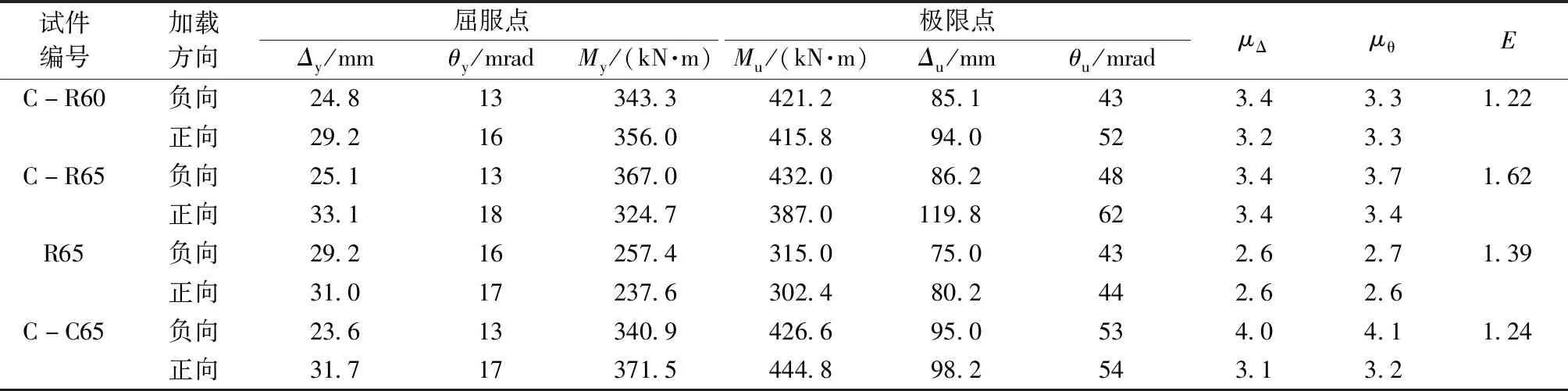

试验主要结果汇总于表4,由几何作图法确定屈服点,以混凝土板受拉为正向加载方向。从图6中可以看出各试件正向承载能力差异明显,由高到低依次为C-C65、C-R60、C-R65和R65。由于混凝土板对受压承载能力贡献较大,负向加载时楼板组合作用对试件承载能力的影响远大于开孔率和开孔形状的影响,因此各试件负向承载力几乎相同。

表4 试验主要结果Table 4 Main results of tests

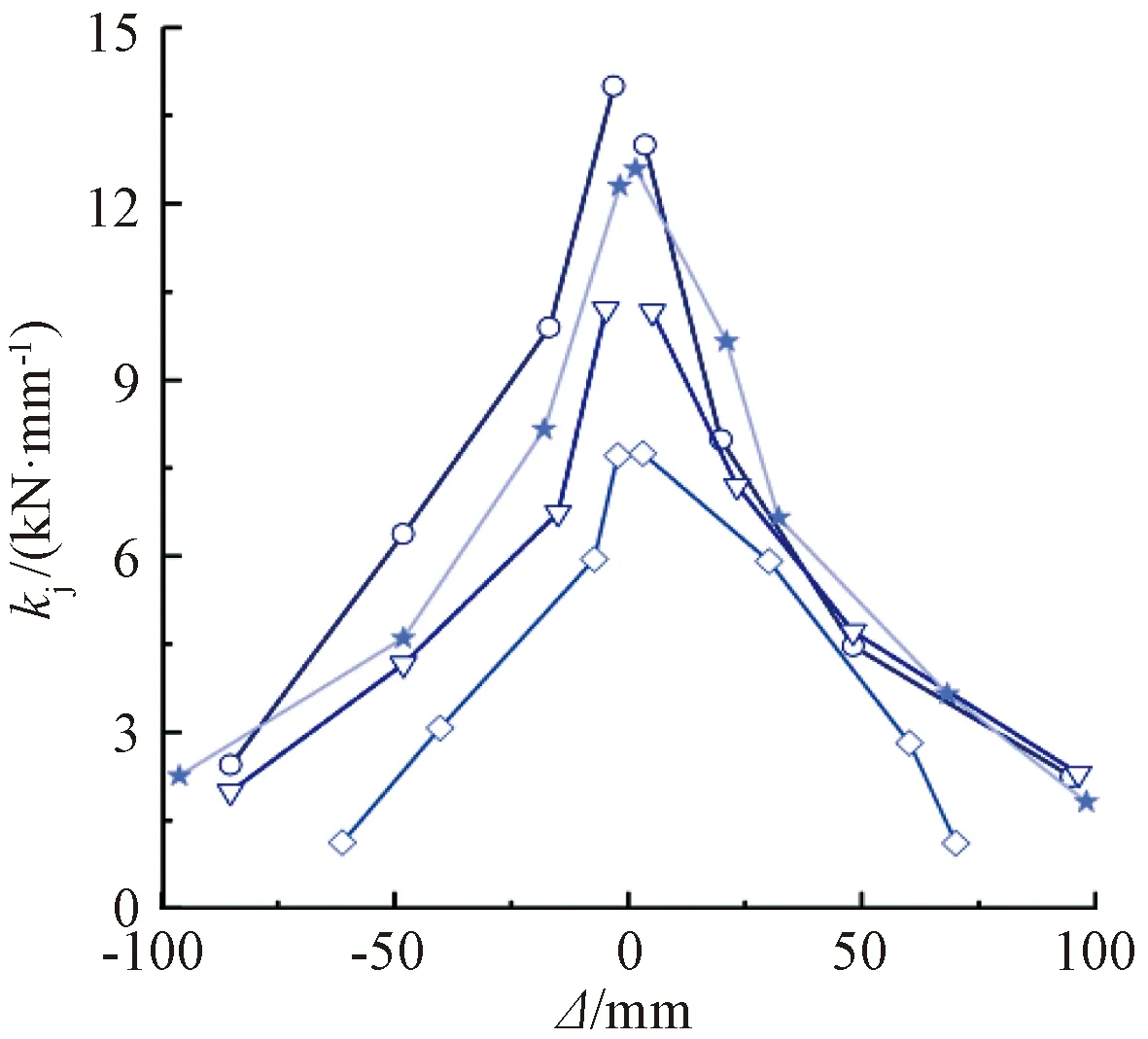

由图7可见:各试件的刚度退化明显,初始刚度由高到低依次为C-R60、C-C65、C-R65和R65,由此可知,楼板的组合作用、开孔率和开孔形状对初始刚度均有一定影响。楼板的组合作用有效约束连接的变形,对初始刚度的提高作用显著,且在试件屈服后其刚度退化有一定的减缓,在正弯矩作用下的刚度退化减缓更为明显。开孔率越大初始刚度则越小,开孔率相同条件下,圆形孔较正六边形孔的初始刚度更高。

-C-R60;-C-R65;-R65;-C-C65。图7 刚度退化曲线Fig.7 Stiffness degradation curves

3.1 孔型对CBEC节点抗震性能的影响

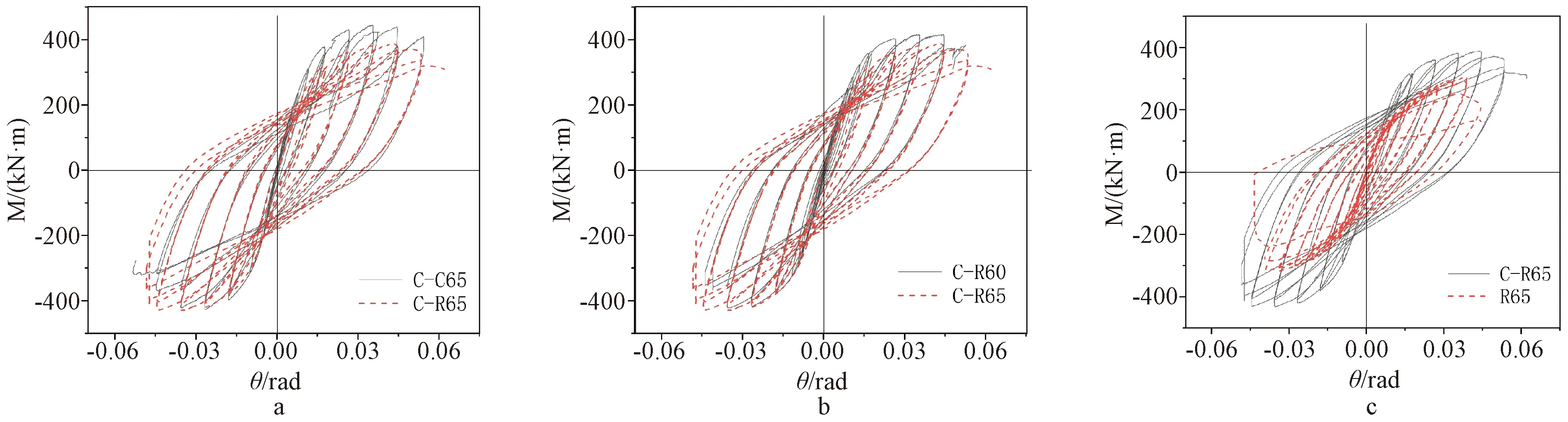

由图8a,比较C-C65与C-R65的破坏形态,因C-R65的六边形孔较圆形孔更易出现应力集中现象,从而使孔角进入塑性阶段并在梁截面形成塑性铰。C-R65的耗能来源于端板、柱翼腹板和在孔Ⅰ处梁翼腹板形成的塑性铰,而C-C65仅依靠柱翼缘和端板耗能,因此C-R65的滞回曲线更加饱满,由表4可知,耗能能力较C-C65有30.6%的提高。由于C-C65随加载方向改变端板的变形有一部分的恢复,且梁截面变形较小仍保持较高的抗弯承载力,而C-R65梁截面塑性变形较大且由于孔角撕裂使其抗弯承载力进一步降低,因此C-C65的正向受弯承载力高于C-R65约14.9%,但由于混凝土楼板组合作用,二者负向受弯承载力差别不大,此处以混凝土板受拉为正向加载方向。由滞回曲线可以看出:C-R65循环至最后一级荷载时,在未加载至设定位移时,位移不再增加而弯矩值急剧下降,这是由于梁塑性铰变形过大,导致孔Ⅱ对应混凝土板下方出现较宽裂缝,楼板失去承载能力的同时钢梁严重变形,构件丧失承载能力表现为滞回曲线出现垂直线段。而C-C65混凝土楼板裂缝集中在节点域和梁柱连接处,对钢梁的抗弯承载力仍起到一定加强作用,因此C-C65的负向延性系数比C-R65提高约36%。

a—孔型的影响;b—开孔率的影响;c—楼板的影响。图8 各试件弯矩-转角曲线对比Fig.8 Comparisons of bending moment-angle hysteresis curves

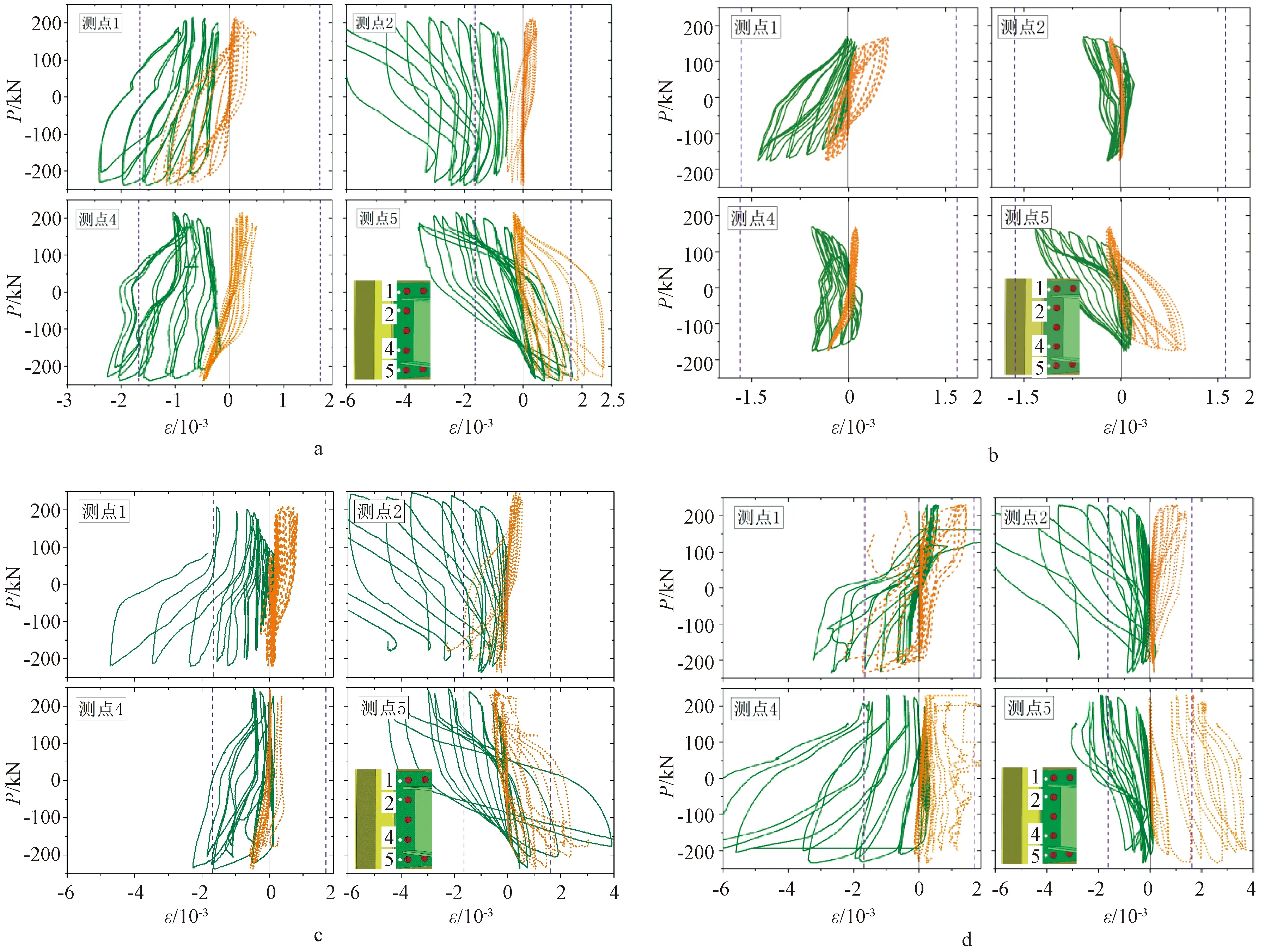

分析孔型对端板与柱翼缘应变的影响,由于中间螺栓处的应变值较小,此处不做分析。从图9a、c可以看出:两个试件中端板的四个测点均达到屈服且测点2处应变值最大。与C-R65不同的是,C-C65的柱翼缘在测点2和测点5均发生屈服,且C-C65端板应变值普遍高于C-R65,这与上述结论一致,可以说明在开孔率相同的条件下,六边形孔能够缓解应力在梁柱连接处的分布情况,有利于应力从连接处向开孔处迁移,避免节点域过早屈服而破坏。

a—C-R65;b—R65;c—C-C65;d—C-R60。图9 各试件端板-柱翼缘应变对比Fig.9 Comparisons of strains between end plate and column flange of each specimen

3.2 开孔率对CBEC节点抗震性能的影响

C-R65和C-R60的破坏形态有明显区别,C-R65在梁翼腹板形成塑性铰而发生梁铰破坏,C-R60由于腹板削弱不足未能发挥转移塑性铰的作用,发生端板塑性铰耗能破坏。由图8b滞回曲线对比可知,两者滞回曲线形状相同,呈梭形,C-R60的正向峰值荷载略高于C-R65,但负向峰值荷载差别不大,C-R65的滞回曲线更加饱满,耗能系数较C-R60提高32.7%。在试件屈服之前,负向加载时两者滞回曲线几乎重合,这是由于混凝土楼板受压时对试件承载能力贡献较大,此时较小的开孔率变化对试件承载性能影响相对较小;正向加载时,混凝土受拉过早出现裂缝,混凝土退出工作,此时开孔率的大小影响试件的承载性能,因此正向曲线有明显差异。

分析开孔率对端板与柱翼缘应变的影响。从图9a、d可以看出:因混凝土楼板对连接上部的加强作用缓解了连接上部应力集中程度,当负向加载时,测点5位置螺栓和柱翼缘承受较大拉力,因此C-R65和C-R60的柱翼缘均只有测点5达到屈服。与C-R65不同的是,C-R60柱翼缘的其他测点均接近屈服应变,而C-R65其他测点应变远小于屈服应变,这说明适当增加开孔率可以改善连接处应力分布,使应力由连接处向开孔处迁移。两个试件端板测点均达到屈服,但C-R60测点1和测点4的应变极值远大于C-R65,说明适当提高开孔率可以降低端板与柱翼缘的应力应变极限值。

3.3 楼板对CBEC节点抗震性能的影响

C-R65与R65均发生了梁翼腹板塑性铰耗能破坏。楼板的组合效应使构件更晚进入屈服阶段,在破坏形态上,R65的孔角撕裂更严重,裂缝延伸至梁翼缘,C-R65的梁腹板鼓曲更为明显。由表4和图8c可知:C-R65的正负向抗弯承载力比R65提高了25.9%和37.9%,耗能提高16.5%,延性提高30.7%,极限转角提高40.9%。

分析楼板组合作用对端板与柱翼缘应变的影响。比较图9a、b可知:R65的端板和柱翼缘均处于弹性状态,极限应变值远小于屈服应变,端板应变值略大于柱翼缘,测点1、5应变值接近屈服应变。C-R65的端板各测点均达到屈服应变,可见楼板的组合作用不仅影响端板和柱翼缘连接处峰值应变的位置,同时对各测点应变值的大小影响显著。从试件破坏形态和应变曲线可以看出,当开孔率相同时,有楼板试件的应力由连接处向开孔处的迁移程度有所降低,在楼板组合作用范围内,试件的应力更偏向均匀分布,降低了端板或开孔处应力集中程度;而无楼板的试件,开孔处截面相对更加薄弱,应力由连接处向开孔处迁移程度更高,表现为柱翼缘和端板处应力较小,而开孔处的应力集中程度较高,开孔处破坏更严重。因此,楼板对应力由端板-柱翼缘连接处向开孔处迁移的效应有一定削弱作用。

4 CBEC组合节点抗弯承载力计算

对于CBEC节点,区别于实腹梁式节点,其破坏位置除了连接处焊缝断裂、端板弯曲破坏、螺栓失效等外,还有可能发生梁空腹铰破坏,而发生何种破坏模式由节点各组件承载力之中最小值控制。对于梁铰破坏模式,即连接承载力高于组合梁时,组合节点的承载力由蜂窝组合梁控制。

在组合框架中,梁柱连接节点区混凝土板一般位于负弯矩区。采用ASCE标准中对腹板开洞组合梁的设计方法[16]对试件C-R65的负向极限承载力进行验算。以截面参数相同的实腹式梁为计算依据,当实腹式组合梁塑性中和轴在楼板内,组合梁开孔处截面抗弯承载力为:

(1)

其中T′=fyAsn

Asn=As-h0tw+2Ar

式中:T′为钢梁的拉力;fy为设计强度;Asn为开孔梁截面与加劲肋面积之和;Ar为孔周加劲肋截面积;As为未开孔梁全截面面积;h0为开孔高度;hs、tw分别为梁高和腹板厚度;e为洞口偏心距;hc、xc分别为混凝土板厚度和受压高度;Fc为混凝土压力;fc为圆柱体的轴心抗压强度;be为组合梁有效宽度。

当实腹式组合梁塑性中和轴在钢梁内,组合梁开孔处截面抗弯承载力分以下两种情况计算:

当Fc+2fyAf≥T′时,开孔中心组合梁截面的抗弯承载力为:

(2)

式中:bf为钢梁翼缘的宽度;x为塑性中和轴到钢梁上翼缘表面的距离。

当Fc+2fyAf (3) 式中:Af为钢梁翼缘面积;x为塑性中和轴到钢梁上翼缘表面的距离。 经计算,C-R65的蜂窝组合梁在负弯矩作用下的塑性中和轴位于钢梁截面,且满足Fc+2fyAf≥T′,将各参数代入式(2),计算得到开孔率为65%的蜂窝组合梁负弯矩作用下极限抗弯承载力Mu=424.9 kN·m,与试验值432 kN·m相比误差为1.7%,吻合较好。 1)采用合理的腹板开孔参数及构造,可以使端板连接节点的破坏模式从脆性破坏转变为梁的塑性铰耗能破坏,除了端板和螺栓外又增加一个耗能的来源,使塑性铰从端板连接处向开孔削弱处偏移,达到控制塑性铰和提高节点抗震性能的目的。 2)孔型对有楼板试件的破坏形态和各性能指标影响较大,六边形孔和圆形孔试件分别发生梁铰耗能破坏和端板弯曲破坏,圆孔试件受弯承载力比正六边型孔试件高14.9%,但耗能降低30.6%。 3)开孔率对有楼板试件的破坏形态影响较大,分别发生梁铰破坏(开孔率65%)和端板弯曲破坏(开孔率60%),开孔率提高5%其耗能系数提高32.7%。适当提高开孔率有利于应力由端板连接处向开孔处迁移,降低端板与柱翼缘的应力应变极限值。 4)楼板的组合效应使构件较晚进入屈服阶段,减轻孔角撕裂的程度并减缓其向翼缘的延伸。在承载能力、耗能、延性和转动能力方面都高于无混凝土楼板试件。抗弯承载力提高25%以上,耗能和延性分别提高16.5%和30.7%,极限转角提高40.9%,但楼板会减弱应力由端板连接处向开孔处的迁移效应。 5)对于梁铰破坏形式的组合节点,节点的极限承载力由蜂窝组合梁控制。采用ASCE中对腹板开洞组合梁的承载力计算方法所得结果与试验值吻合较好,误差为1.7%。5 结束语