多级加热在某海上热电联产方案优化中的应用

2022-03-24张臣刚梁浩阳董亚超刘丽华

张臣刚 吴 伟 梁浩阳 董亚超 刘丽华

(中广核研究院有限公司,广东 深圳 518028)

0 引言

核能应用于海上可以作为化石能源的替代能源,具备热电联产的功能,核能的蒸汽透平能产生200℃以上高温蒸汽,可通过与生产水换热向采油平台供给热能,以供海上石油开采使用,可有效提高海上石油采收率[1],有利于推动海上石油的高效开发。小型模块化核反应堆应用于海上热电联产,其系统不仅需要适应海洋条件,而且还需要适应完全不同于陆上供暖和工业供汽的供热应用场景,为此需要进行汽轮机和热力系统的开发。

与电站汽轮机相比,船用汽轮机通常有较大的变工况范围,所以设计时不仅要满足额定的设计条件,还须考虑变工况运行时的经济性能[2]。船舶行业已经有能够适应海洋倾斜摇摆条件的成熟汽轮机设计,只不过因为船舶行业对汽轮机的功能需求是用于船舶动力,工作条件较为恶劣,汽轮机和热力系统需要适应工况变化快、变化幅度大、变化频繁的特点,加上船舶舱段空间经济性和舱段质量的限制,所以船舶汽轮机未见采用抽汽设计,热力系统也未见采用回热设计,除氧器用汽通常取自新蒸汽。

而小型堆汽轮机和热力系统用于海上热电联产时的对外供能生产运行特点完全不同于船舶动力,而是更接近于陆上供能生产的特点。为更好地提高产能和经济性,需要保持负荷长期基本稳定运行。另外,从反应堆设计来讲,反应堆长期保持高负荷稳定运行也更有利于提高反应堆运行的经济性,减少三废排放。还有就是小型堆建在海上平台对外供能,和船舶相比,海上平台可布置空间更宽裕,有利于汽轮机采用抽汽设计。

该文对船舶汽轮机应用于海上热电联产提出了优化前的方案,将汽轮机上增设抽汽管线,用于凝给水加热系统和供热系统的多级加热,并提出了5个优化后的方案,以方案4为例展示了热平衡结算过程,通过计算结果对比分析得出结论。该文采用的输入参数和系统配置都在实际堆型基础上进行了适当处理,旨在更清楚地论述优化方案,更直观地展示产能计算结果,并更通用地论述优化方法。

1 优化前方案

1.1 优化前输入参数

二回路主要的输入参数如下:反应堆输出新蒸汽温度290.36℃、压力4 MPa的微过热蒸汽,主给水温度145℃,反应堆输出热功率250 MW,凝汽器压力8 kPa,汽轮机级段效率0.7。注射通路主要的输入参数如下:原水25℃,加压压力18 MPa,输出热水248.36℃。

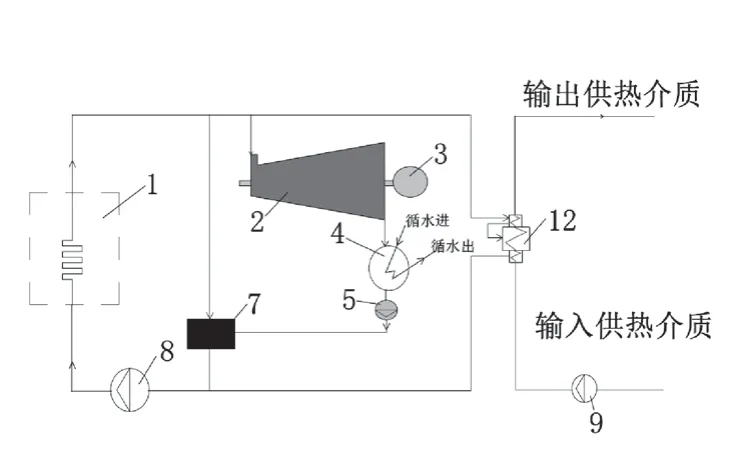

1.2 优化前方案流程图

方案0是优化前方案,如图1所示。新蒸汽从反应堆出来,该方案采用单缸单排汽纯发电汽轮机,没有抽汽,除氧器的汽源采用新蒸汽减压而来,凝结水从凝汽器出来后直接通过凝结水泵送到除氧器,不设低压加热器。新蒸汽还作为末级供热加热器的汽源,供热加热器只设有一级,新蒸汽经过供热加热器放热后变成凝结水回到除氧器出口与除氧器出水汇合后,经给水泵送回反应堆。供热介质经过供热加压泵加压,并经末级供热加热器加热后输出。

图1 方案0流程图

2 优化后方案

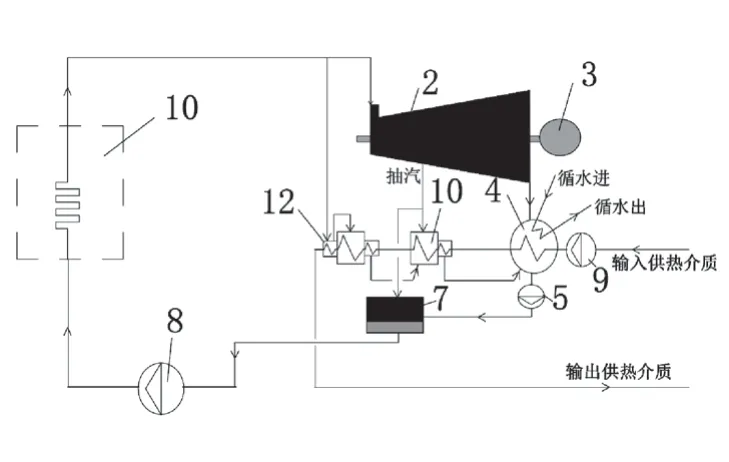

方案1如图2所示。采用单缸单排汽一级抽汽汽轮机,考虑将凝汽器作为供热加热的第一级,用汽轮机的抽汽同时供二级供热加热器和除氧器,用新蒸汽供末级供热加热器,疏水逐级自流直到最后一级排放到凝汽器(其他方案同样如此,后文略)。供热介质经过供热加压泵加压,并分别流经凝汽器、二级供热加热器和末级供热加热器加热后输出(其他方案同样类似,后文略)。

图2 方案1图

方案2如图3所示。同样采用单缸单排汽一级抽汽汽轮机,将凝汽器作为供热加热的第一级,用汽轮机的抽汽同时供二级供热加热器和一级低压加热器,用新蒸汽供除氧器和末级供热加热器。

图3 方案2图

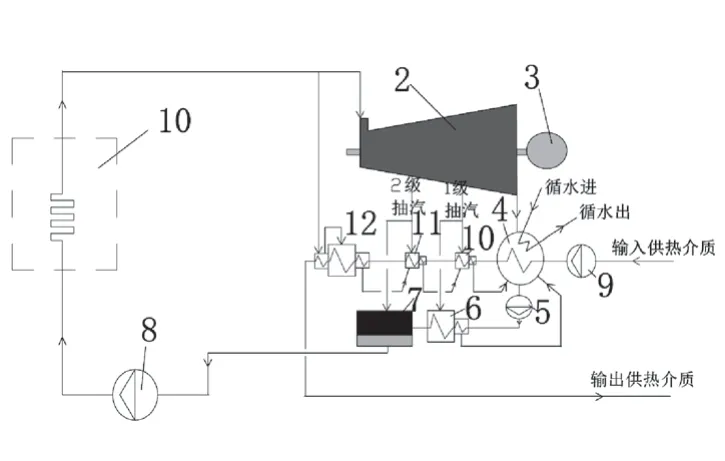

方案3如图4所示。采用单缸单排汽两级抽汽汽轮机,将凝汽器作为供热加热的第一级,用汽轮机的一级抽汽同时供二级供热加热器和一级低压加热器,用汽轮机的二级抽汽同时供三级供热加热器和除氧器,用新蒸汽供末级供热加热器。

图4 方案3图

方案4如图5所示。采用单缸单排汽三级抽汽汽轮机,将凝汽器作为供热加热的第一级,用汽轮机的一级抽汽同时供二级供热加热器和一级低压加热器,用汽轮机的二级抽汽同时供三级供热加热器和二级低压加热器,用汽轮机的三级抽汽同时供四级供热加热器和除氧器,用新蒸汽供末级供热加热器。

图5 方案4图

方案5如图6所示。采用单缸单排汽三级抽汽汽轮机,将凝汽器作为供热加热的第一级,用汽轮机的一级抽汽同时供二级供热加热器和一级低压加热器,用汽轮机的二级抽汽同时供供三级热加热器和除氧器,用汽轮机的三级抽汽供四级供热加热器,用新蒸汽供末级供热加热器。

图6 方案5图

3 热平衡计算及方案比较

3.1 热平衡计算

为适当简化计算,热平衡计算中做了如下主要假设条件和输入:忽略所有管道、阀门和供热通路换热器压损;忽略汽轮机机械能转换成电能的损失;忽略管壳式换热器传热损失;忽略汽轮机末级余速损失;所有方案汽轮机的级段效率不变,均为0.7;换热器传热端差按照经验估算;疏水考虑经疏水冷却器冷却后以比加热器管侧进口温度高5℃的温度排放到下一级。

热平衡计算采用联立热平衡方程的方法进行,即首先拟定原则性热力系统图,根据设计经验和接口参数确定各设备进、出口和各管段的已知热力参数,确定合理可行的抽汽压力。根据汽轮机的级段效率确定汽轮机蒸汽做功的热力过程线,求解出汽轮机各级段的实际比焓降和抽汽的比焓。然后假设各用汽设备的蒸汽流量和供热热水流量为求解未知量,分别对除氧器、低压加热器和供热加热器建立热平衡方程。发电功率等于汽轮机各级段做功功率(比焓降乘以流量)之和。这样,如果知道汽轮机做功功率,就能够得到一个流量相关的方程。联立求解上述所有方程,即可完成热平衡计算并得到产能结果。

该文以方案4为例说明热平衡计算过程,其他方案的计算依此类推,计算用管段标注如图7所示。

图7中各管段所取参数见表1。

图7 方案4计算用管段标注

表1 管段计算参数

流量之间的关系方程如公式(1)所示。

对除氧器建立方程,如公式(2)所示。

对二级低压加热器建立方程,如公式(3)所示。

对一级低压加热器建立方程,如公式(4)所示。

对末级供热加热器建立方程,如公式(5)所示。

对四级供热加热器建立方程,如公式(6)所示。

对三级供热加热器建立方程,如公式(7)所示。

对二级供热加热器建立方程,如公式(8)所示。

根据发电功率建立方程,如公式(9)所示。

联立上述9个方程即可解得各未知流量,进而完成热平衡计算。

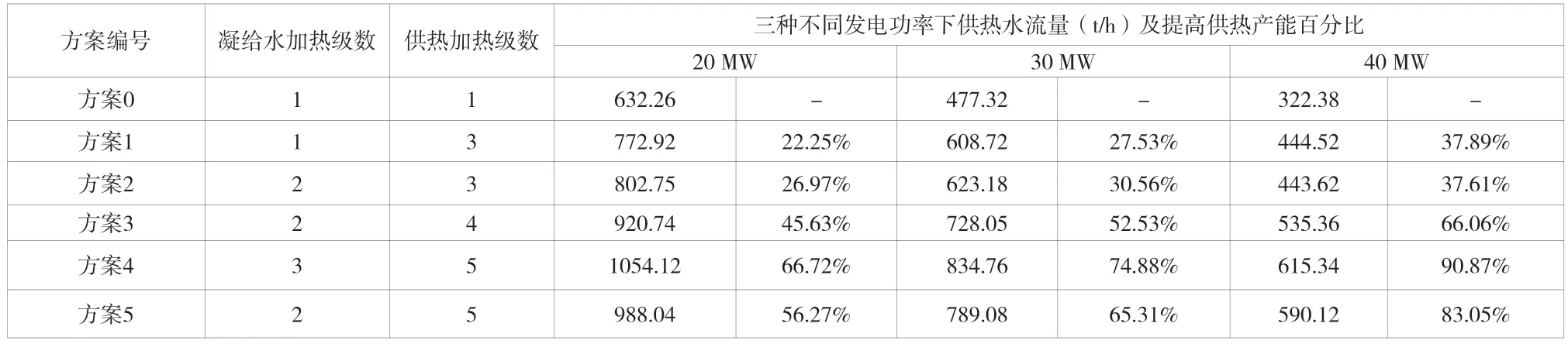

3.2 方案比较

产能计算结果汇总见表2。

表2 各方案供热产能结果汇总

方案比较:1)从方案1~5与方案0的比较,可见汽轮机采用抽汽设计用于多级加热,能够显著提高产能。2)从方案1与方案0的比较,方案3、方案5与方案2的比较,可见在同样的凝给水加热级数的情况下,增加供热加热级数能显著提高供热产能。3)从方案2与方案1的比较,方案4与方案5的比较,可见在同样供热加热级数的情况下,增加凝给水加热级数能显著提高供热产能。

4 结语

海上热电联产汽轮机的工作条件不同于船用汽轮机,针对性地开发具备抽汽用于多级加热的专用汽轮机,并设计与之配套的热力系统和供热系统,能够大幅度提高产能和经济性。

虽然总的来讲供热加热级数和凝给水加热级数越多越有利于提高产能,但每级供热加热的温升决定了加热级数,除了经凝汽器的加热温升外,其他每级经验温升一般不宜低于30℃,这样供热加热的理论最高加热级数为8级左右。同样,受到给水温度和每级加热温升的限制,凝给水最高加热级数为3级左右。

海上汽轮机一般容量较小,汽缸抽汽开口太多将增加设计和布置的难度,应结合实际确定合理抽汽级数和多级加热级数。