GH4169G低压涡轮盘“脏白斑”水浸超声C扫检测分析

2022-03-24黄志新张倩兰

李 玲 张 运 黄志新 张 策 张倩兰 李 欣

(中国航发航空科技股份有限公司,四川 成都 610503)

0 引言

GH4169/GH4169G合金是目前使用量最大的沉淀强化型镍基高温合金,常用于航空发动机涡轮盘。由于GH4169合金的化学成分和合金锭的凝固条件,因此可能产生较严重的成分偏析。Nb是合金中最主要的偏析元素,Nb的偏析会导致产生富Nb的块状Laves相,使合金的冲击性能和塑性急剧降低;同时,枝晶间富Nb、Ti,枝晶干贫Nb、Ti,使材料成品中出现粗细晶条带偏析,造成组织与性能不均匀,影响产品质量。当合金枝晶间的微观偏析到一定程度时,就会产生“黑斑”、“白斑”以及尺寸较大的C、N 夹杂物,从而导致钢锭报废[1]。

某GH4169G低压涡轮盘经加工腐蚀检查后,在盘径向距圆周45mm处发现1块长条亮腐蚀区(尺寸约为12 mm×3 mm),经外观检查、金相分析以及能谱分析,判定该表面腐蚀可见的浅腐蚀区域为贫Nb偏析产生的白斑,同时白斑附近有碳化物聚集,其中夹杂少量Mg、Al氧化物。清查该低压涡轮盘水浸超声检测记录和C扫图,发现在对应区域的某个检测面,超声检测有异常显示,但是显示波幅较低,根据超声验收标准评定,其符合验收要求。

笔者觉得有必要对GH4169/GH4169G这类缺陷的超声检测进行理论和实践分析,优化超声检测工艺,尽量提高此类缺陷的检出率。

1 低压涡轮盘腐蚀、金相及能谱分析情况

在加工过程对某GH4169G低压涡轮盘进行腐蚀检查,在盘径向距圆周45 mm处发现1块长条亮腐蚀区(尺寸约为12 mm×3 mm),表面经人工打磨后重新进行腐蚀检查,浅色区域仍然存在。

根据公司《合金低倍、高倍组织检验(GH 4169)》技术条件的要求,要对腐蚀发现的长度大于2.5 mm的异常显示进行微观检查,结果如下:通过外观检查、金相分析以及能谱分析可知,表面腐蚀可见的浅腐蚀区域为贫Nb偏析产生的“白斑”,宏观尺寸和微观晶粒度均不符合标准要求。同时,“白斑”附近有碳化物聚集,其中夹杂少量Mg、Al氧化物。

2 低压涡轮盘超声检测情况分析

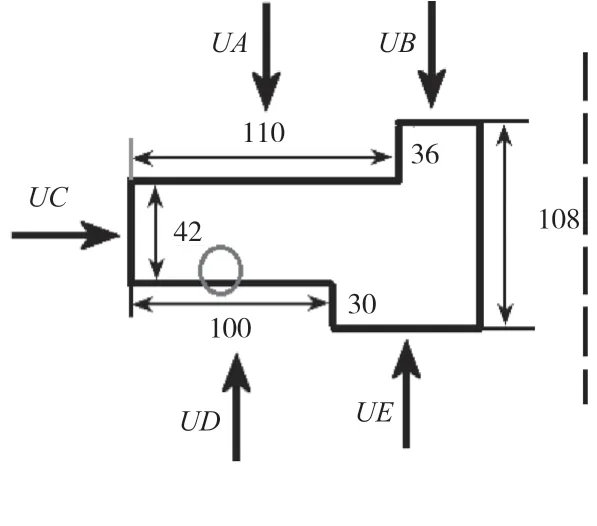

根据《变形高温合金圆饼及盘件超声波检验(HB/Z 34—1998 AAA)》对该低压涡轮盘进行水浸超声检测,检测面为UA、UB、UC、UD和UE,其检测示意图如图1所示。

图1 某低压涡轮盘水浸超声检测示意图(单位:mm)

根据验收标准,当使用ø0.4 mmFBH的检测灵敏度对其进行检测时,其UD面C扫图和TOF图如图2所示。由图2可知,有2处明显区别于底色的线状显示,波幅最高显示的埋深为37.37 mm,最高波幅为45.69%FSH,当量相当于ø0.4 mm-5 dB。

图2 某低压涡轮盘UD面的缺陷检测C扫图及TOF图

3 “脏白斑”类缺陷的超声检测分析

3.1 超声波检测缺陷的物理基础

当超声波垂直入射到2种介质的界面时(如图3所示),一部分能量透过界面进入第二种介质,成为透射波(透射声强为It),波的传播方向不变;另一部分能量则被界面反射回来,沿与入射波相反的方向传播,成为反射波(反射声强为Ir)。声波的这一性质是超声波检测缺陷的物理基础[2]。

图3 超声波垂直入射到平界面时的反射和透射

声强反射率R为反射波声强Ir和入射波声强I0的比;声强透射率T为透射波声强It和入射波声强I0的比。

式中:R为声强反射率;T为声强透射率;I0为入射波声强;Ir为反射波声强;Z1为第一种介质的声阻抗;Z2为第二种介质的声阻抗。

根据能量守恒定律可知,I0=It+Ir,R+T=1。由公式(1)、能量守恒定律可知,界面两侧介质声阻抗的差异决定反射能量和透射能量的比例。差异越大,反射声能越大,透射声能越小。

当界面两侧介质的声阻抗非常接近时,反射率几乎为0,声波接近完全透射,这是造成一些声阻抗接近基体材料的缺陷不易被检出的原因。这些缺陷的典型例子有钛合金中的硬α夹杂物、钛合金和高温合金材料中的偏析等[2]。

当需求达到足够的强度水平时,就会形成动机。美国心理学家弗雷德里克·赫茨伯格提出了双因素理论,他认为影响工作积极性的因素分为激励因素和保健因素,前者的满足导致工作满意,后者的满足能减少工作的不满意感,两者缺一不可。同理,要使得消费者形成消费动机,除消除不满意因素是不够的,还必须提供能激发购买的满意因素。

“白斑”是一种负偏析,其定义如下:由于碳化物或碳化物形成元素和强化元素减少,因此导致负偏析,并在腐蚀面上呈浅色区域。从超声检测的理论来分析,通过超声检测的方法很难检出“白斑”,针对超声检测的这一局限性,腐蚀工序就显得尤为重要了。

3.2 微夹杂物的超声检测

在该低压涡轮盘的浅腐蚀区域取高倍样磨制表面,抛光态观察可见浅腐蚀区附近有1个链状夹杂物,夹杂中包括大量浅色夹杂和少量深黑色夹杂2种形貌。对该链状物进行能谱分析,结果显示浅灰色夹杂为含Ti、N以及C较高的夹杂物,深黑色夹杂主要含O、Al以及Mg元素。因此该低压涡轮盘的“白斑”可以称为“脏白斑”,“白斑”内包括夹杂物,这也是该“白斑”会在超声检测时显示的原因。

夹杂物和基体所构成界面上声阻抗的差异决定声反射系数,直接影响夹杂物的检出和定量。不同夹杂物声反射系数和相关物理参数见表1。由此可见,不同性质的夹杂物,即使尺寸相同,反射波幅度也可能相差很多。同时也可以看出,当使用超声法检测时,要建立夹杂物尺寸和相应回波幅度间的关系是很难的[2]。

表1 不同夹杂物声反射系数和相关物理参数(基体为Astroloy)

由表1可以得出以下2个结论:1) 在基体与空气的界面几乎没有透射声能,只有反射声能,反射率为100%,这是在检测具有空气隙的缺陷(例如裂纹、分层)时的有利因素(缺陷反射率很高)。2) 基体与Al2O3、MgO的界面的反射率分别为3%、16%,因此在进行超声检测时,反射波幅度也比较低。同时该低压涡轮盘浅腐蚀区域带有的夹杂物尺寸非常小(微米级),因此在对该低压涡轮盘进行水浸超声检测时,浅腐蚀区附近的链状夹杂物仅仅引起了幅度为20%FSH~45.69%FSH的波形显示,如图2所示。

3.3 GH4169/GH4169G类盘件超声检测工艺分析

虽然超声检测对“脏白斑”不太敏感,但是腐蚀仅只能检测暴露出来了的“白斑”,无法检测内部缺陷。而盘件作为关键件,其内部质量直接影响发动机的安全性,因此很有必要研究分析如何优化超声检测工艺,尽量提高此类缺陷的检出率,避免将含不符合要求缺陷的盘投入使用。

3.3.1 高灵敏度检测的可行性分析

3.3.2 GH4169/GH4169G类盘件超声检测技术分析

为了检测材料中的微小缺陷,需要提高缺陷反射的超声信号幅度和信噪比。利用聚焦探头水浸法检验可以明显提高小缺陷的灵敏度和信噪比,并有利于实现自动检测,避免人为因素影响,可以提高检测的可靠性[3]。

3.3.3 GH4169/GH4169G类盘件水浸超声检测工艺要点

为了确认水浸超声检测的最佳工艺,尽量提高GH4169/GH4169G类盘件中较小缺陷的检出率,针对上述工艺要点,该文从理论和实践2个方面进行比较,情况如下:1) 水浸聚焦探头频率选择10 MHz和5 MHz水浸聚焦探头进行盘件检测。当频率高时,超声波的波长短,发现小缺陷的能力强。针对该低压涡轮盘UD面,先使用10 MHz HGE-5827A探头进行检测,因为发现缺陷显示,所以又使用5 MHz IX0519GB探头进行复查,比较2个探头的C扫检测图,10 MHz探头检测的缺陷显示更明显。因此对10 MHz探头能穿透、能覆盖检测厚度的盘件来说,10 MHz的检测频率更合适。2) 声束入射面的选择。锻造盘件的金属流线方向基本平行于端面,两端面是主要锻造受力面,是可供选择的、合适的声束入射面,可以选择两端面为声束入射面,必要时,也可以根据实际流线分布进行圆周面的纵波垂直入射或斜入射检测[2]。

由图2可知,该低压涡轮盘的UD、UA面为两对应面,且“脏白斑”所处区域厚度为42 mm,在10 MHz探头检测能力范围内,分析比较UD面、UA面10 MHz探头检测的C扫图和TOF图可以得出以下结论:1)UA面缺陷显示不明显,UD面缺陷检测效果比UA面缺陷检测效果好。2)UA面和UD面的TOF图均有异常显示,UD面检测的TOF图显示缺陷埋藏深度约为30 mm~38 mm,UD面检测的TOF图显示缺陷埋藏深度约为13.5 mm,而UD、UA对应区域厚度为42 mm,因此对深度来说,UD面检测所发现的显示与UA面检测所发现的显示对应性较好,为同一缺陷。3)UA面的C扫图中显示波幅很低且信噪较差,而UA面的TOF图中显示信号相对突出,C扫图和TOF有很好的对应关系,辅助TOF图可以更好地对缺陷显示进行分析。

综上所述,有些缺陷显示在某个方向较明显,在对应面则可能不明显,因此建议针对使用要求较高或容易产生细小缺陷的盘件尽量从双面进行检测。

4 结语

该文从理论和实践上分析了GH4169/GH4169G材料 “脏白斑”超声检测的可行性和主要检测工艺,得出以下4个结论:1) 超声检测不易发现钛合金中的硬α夹杂物、钛合金和高温合金材料中的偏析。2) 在超声检测中可能会发现GH4169/GH4169G材料的“脏白斑”,但是通常波幅会比较低,应优先选用频率较高的水浸聚焦探头,例如10 MHz探头。3) 针对使用要求较高或容易产生细小缺陷的盘件,尽量进行双面检测。4) 水浸超声C扫检测时应结合A扫图、C扫图、底波损失图以及TOF图进行综合评定。