基于巨磁阻效应的电流传感器研制

2022-03-24陆霞飞鲍丙豪

陆霞飞鲍丙豪

(江苏大学机械工程学院,江苏 镇江 212013)

1988年,彼得·格林贝格(Peter Grünberg)和艾尔伯·费尔(Albert Fert)在Fe/Cr和Fe/Cr/Fe的多层膜结构中相继独立发现了巨磁阻(GMR)效应。该效应表现为外加微弱的磁场变化可以使多层膜的电阻发生剧烈变化(电阻率减小的幅度可达一般磁性材料和合金材料的10余倍左右),即在被纳米尺度的非磁性膜隔绝的两层铁磁性膜所构成的多层膜结构中,无外场作用时两层铁磁性膜磁矩反平行,多层膜的电阻呈现最大值;当外加磁场使得两层铁磁性膜磁矩平行时,多层膜的电阻达到最小值。此后,巨磁阻传感器逐渐在电流、磁场、角位移、加速度等的测量中得到了广泛的应用[1-2]。

在电流测量中,巨磁阻电流传感器与传统的基于欧姆定律的分流器和基于霍尔效应的电流传感器及新型的光纤电流传感器、声表面波电流传感器等相比,具有灵敏度高、适用范围广(交/直流、强/弱电、频率范围大)、稳定性可靠性好等优点[3]。

目前,研究人员在巨磁阻电流传感器领域已经进行了广泛的研究。Poon TY等人利用亥姆霍兹线圈减少通过巨磁阻芯片的磁通量,有效地增大了传感器的量程范围[4]。杨晓光等人研制了一种带磁屏蔽的巨磁阻电流传感器[5-7]。何金良团队提出了一种先进的磁滞模型,降低了传感器的非线性误差且扩展了其适用频带[8]。钱政等人提出了一种基于巨磁阻效应的非接触式检测微弱电流的方法[9]。王潇洋根据双曲正切函数提出了一种磁滞修正模型,有效地提高了传感器的动态测量能力和精度[10]。Muşuroi C等人提出了一种差动巨磁阻传感器的电流测量系统[11]。

当前,巨磁阻电流传感器的研究热点包括如何消除由于巨磁阻芯片灵敏度较高易受到外界杂散磁场影响而产生的零偏误差,从而提高电流测量性能。本文通过将两个相同型号的双极性巨磁阻芯片叠合构成差分式巨磁阻组件,改善零偏误差,抑制温度漂移。同时引入闭环结构,提高传感器的输出线性度。从而有效地提高了电流测量精度。对所研制差分式巨磁阻电流传感器进行实验测试得到其静态特性指标,对比某厂家生产的两种型号的巨磁阻电流传感器,所研制的传感器的测量性能有了显著提升。

1 差分式巨磁阻电流传感器设计与分析

1.1 差分式巨磁阻组件原理

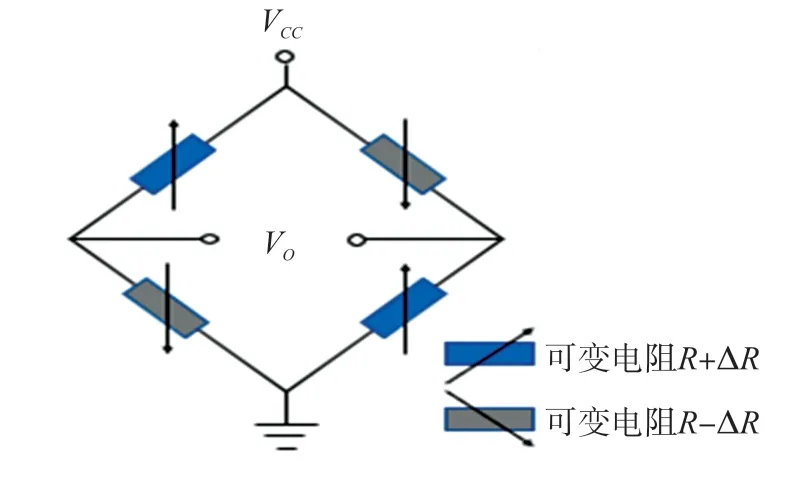

实际使用的巨磁阻芯片的内部结构通常为四个巨磁电阻组成惠斯通电桥,如图1所示。

图1 巨磁阻芯片内部电桥结构

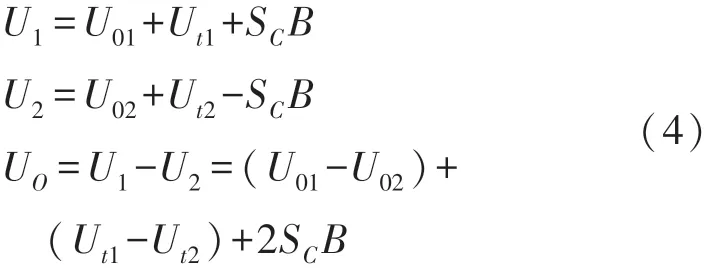

磁场变化导致巨磁电阻阻值发生变化,对角线上电阻变化方向相同,相邻电阻变化方向相反,于是输出电压为:

当温度变化时,输出电压变为:

于是巨磁阻芯片输出电压可写为:

式中:U0为外界杂散磁场(如地磁场、聚磁环磁滞特性等)带来的零偏电压,U t为温漂电压[12-13],S C为巨磁阻芯片的灵敏度。

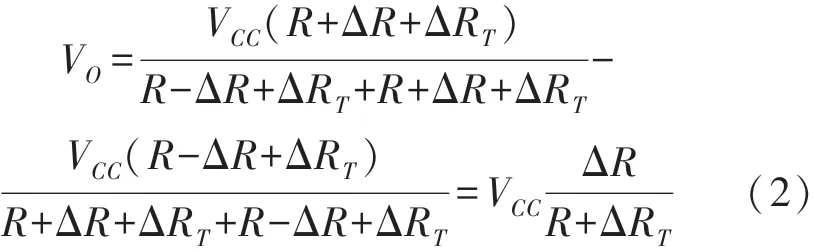

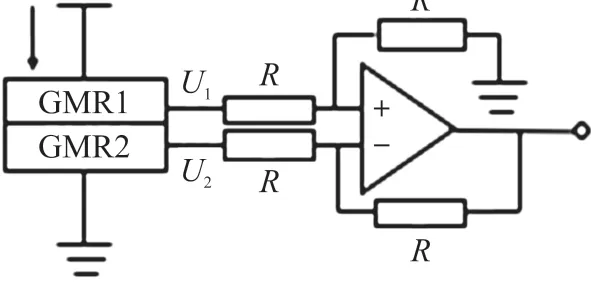

为了消除外界杂散磁场和温度漂移带来的影响,本文提出一种差分式结构,如图2所示。

图2 差分式巨磁阻组件

通过把两个相同型号的双极性巨磁阻芯片叠合(叠合面为芯片有字符面)在一起,将GMR1、GMR2输出电压之差作为信号输出,构成差分式巨磁阻组件。

对于同一类型的巨磁阻芯片,其特性基本相同,于是差分式巨磁阻组件电压输出U O≈2S C B。根据以上分析可得差分式结构可以改善零偏误差,抑制温度漂移,且提高了传感器的输出灵敏度。

1.2 差分式巨磁阻电流传感器测量原理

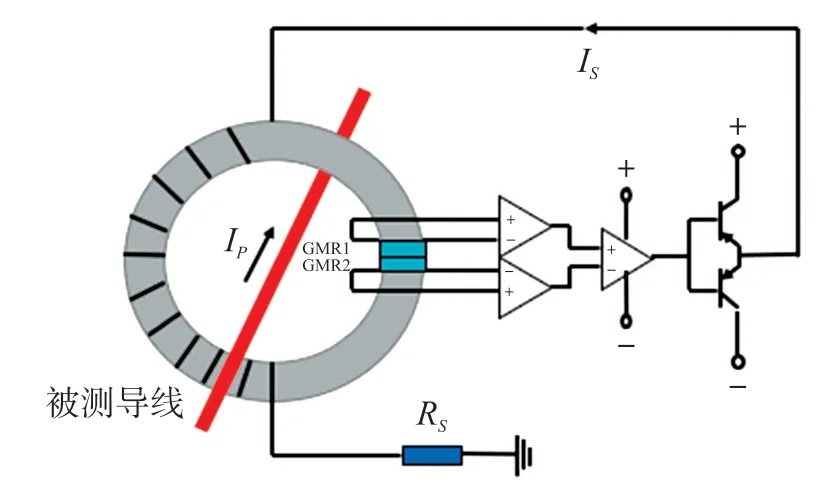

本文提出的差分式巨磁阻电流传感器结构如图3所示。

图3 差分式巨磁阻电流传感器结构

带隙圆环(聚磁环)将原边被测电流I P产生的磁场聚集到气隙处施加于差分式巨磁阻组件,使其产生电压信号。输出的微弱电压信号需经运算放大电路放大后,再通过推挽功率放大电路才能驱动反馈线圈产生反馈电流I S。反馈电流通过反馈线圈会产生一个与原边被测电流产生磁场方向相反的反馈磁场,于是施加于差分式巨磁阻组件的磁场会因此而减小,其电压输出也随之变小。当气隙处两个磁场达到动态平衡时,反馈电流保持不变,聚磁环工作在近零磁通状态,整个系统处于平衡状态。于是,I P和I S有如下关系式:

式中:N P为原边导线匝数,N s为反馈线圈匝数。因此,可以通过测量反馈回路中取样电阻R s上的电压计算得到原边被测电流的大小[14-16]。

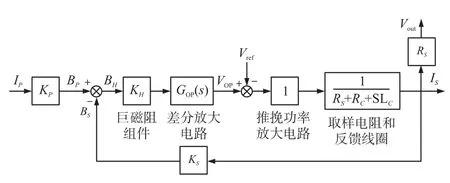

1.3 差分式巨磁阻电流传感器系统模型分析

差分式巨磁阻电流传感器是一个负反馈系统,其闭环系统框图如图4所示。图中B P代表原边被测电流I P通过带隙圆环聚集到气隙处的磁感应强度;B S是反馈电流I S作用到气隙处的磁感应强度;用磁场转换系数K P、K s来描述I P和B P、I S和B S之间的关系;B H表示负反馈的理论误差;K H是差分巨磁阻组件的转换系数;GOP(S)是差分放大电路的传递函数;VOP为开环结构时的电压输出;引入参考电压Vref用于抵消两个巨磁阻芯片由于特性差异在地磁场作用下经差分放大后的零偏电压;R S、R C、SLC分别表示反馈回路中的取样电阻、反馈线圈的电阻和电感的阻抗大小,三者合为测量系统的负载。

图4 差分式巨磁阻电流传感器系统框图

根据系统框图,传感器开环结构的输出电压为:

系统开环时电压输出与差分式巨磁阻组件灵敏度、差分放大电路放大倍数等有关,且会将外界杂散磁场、温度漂移、运算放大器引入噪声等带来的误差进一步放大导致传感器的输出特性非线性。因此,本文通过引入负反馈构成闭环系统,提高传感器的输出线性度。

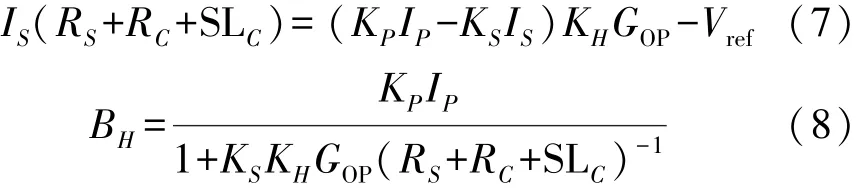

根据框图,系统闭环时有:

忽略零点几伏的参考电压Vref可得到闭环传递函数:

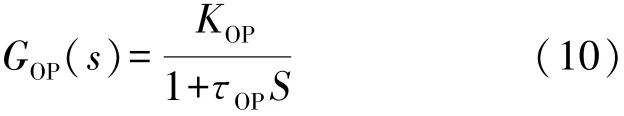

差分放大电路的传递函数GOP(S)可由一阶惯性系统表示:

式中:KOP为静态增益,τOP为时间常数。

根据式(9)和式(10)可得:

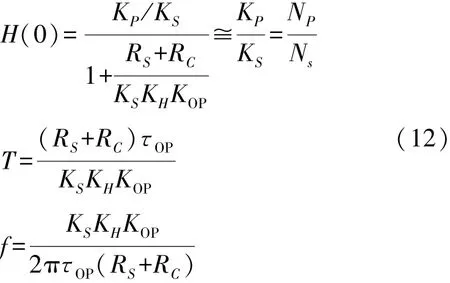

由式(11)可得:

由式(8)可知,负反馈系统由于负载的存在导致系统存在稳态误差,通过增加反馈线圈匝数N s和减小反馈回路中取样电阻R s的阻值大小可以减小该误差,从而提高测量精度。且从式(12)可知,减小反馈回路中取样电阻R s的阻值大小会得到较大的带宽f,但要保证取样电阻阻值足够大以获得良好的电压输出分辨率。而增加反馈线圈匝数N s会导致整个系统的灵敏度H(0)减小。因此,要合理选择各个参数以获得更好的电流测量性能。

2 仿真分析

2.1 电路仿真

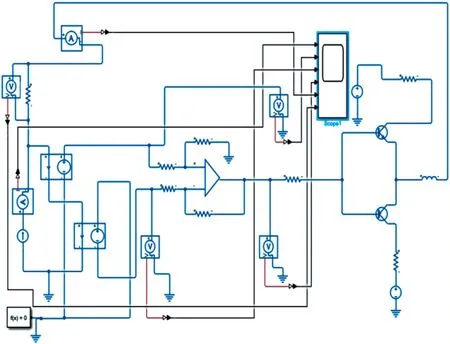

在MATLAB Simulink中搭建电路模型,用两个电流控制电压源替代差分式巨磁阻组件,与差分放大电路、推挽功率放大电路、反馈电路构成电路仿真模型,验证整个负反馈系统的可行性。仿真发现被测电流接近于0A时会出现非线性,这是由于推挽功率放大电路中的三极管还未导通。实际电路中通过改善功率放大电路来处理这段非线性。电路仿真图和仿真数据拟合图如图5和图6所示。

图5 电路仿真图

图6 负反馈系统仿真数据拟合

2.2 有限元仿真

将差分式巨磁阻组件安装聚磁环的气隙中心处,原边导线中通以电流I,根据安培环路定律有:式(14)中:μ1为聚磁环绝对磁导率(一般选用磁导率大的软磁材料,如铁氧体、冷轧硅钢片、非晶及纳米晶合金等),μ0为空气磁导率(μ0=4π×10-7H/m),l1为聚磁环磁路长度,l0为气隙长度,由此

原边导线匝数N p一般为1,于是式(14)化简得磁环气隙处的磁感应强度与原边电流I P的理想关系[17]为:B=μ0I P/l0。

由此可知,气隙的大小直接决定了通过差分式巨磁阻组件的磁场大小,进而影响了整个闭环巨磁阻电流传感器的量程。此外,聚磁环的材料特性(初始/饱和磁感应强度,磁导率等)对传感器的测量性能也会产生影响。因此,选择合适的聚磁环材料并进行合理的气隙尺寸设计是差分式巨磁阻电流传感器能够有效工作的前提条件。

在Maxwell16.0中搭建电流传感器的三维模型,模型尺寸与实体尺寸一致。磁环外圆直径为30 mm,内圆直径为20 mm,厚度为8 mm,开口间隙为1.5 mm。磁环材料选择价格较低的拥有优异综合磁性能(低矫顽力,高饱和磁感应强度,高初始磁导率)的非晶纳米晶材料1K107。给导线施加10 A的电流激励,仿真结果如图7所示。

图7 磁环开口气隙处的磁感应强度仿真图

导线中施加电流激励值与聚磁环开口气隙处的磁感应强度仿真部分结果如表1所示。

表1 开口气隙处的磁感应强度部分仿真结果

所选用的巨磁阻芯片TMR2503在-70 mT~70 mT的磁场范围内工作时电压输出是线性的,根据仿真结果可知磁环尺寸及其开口气隙尺寸是合理的。

3 实验测试及结果分析

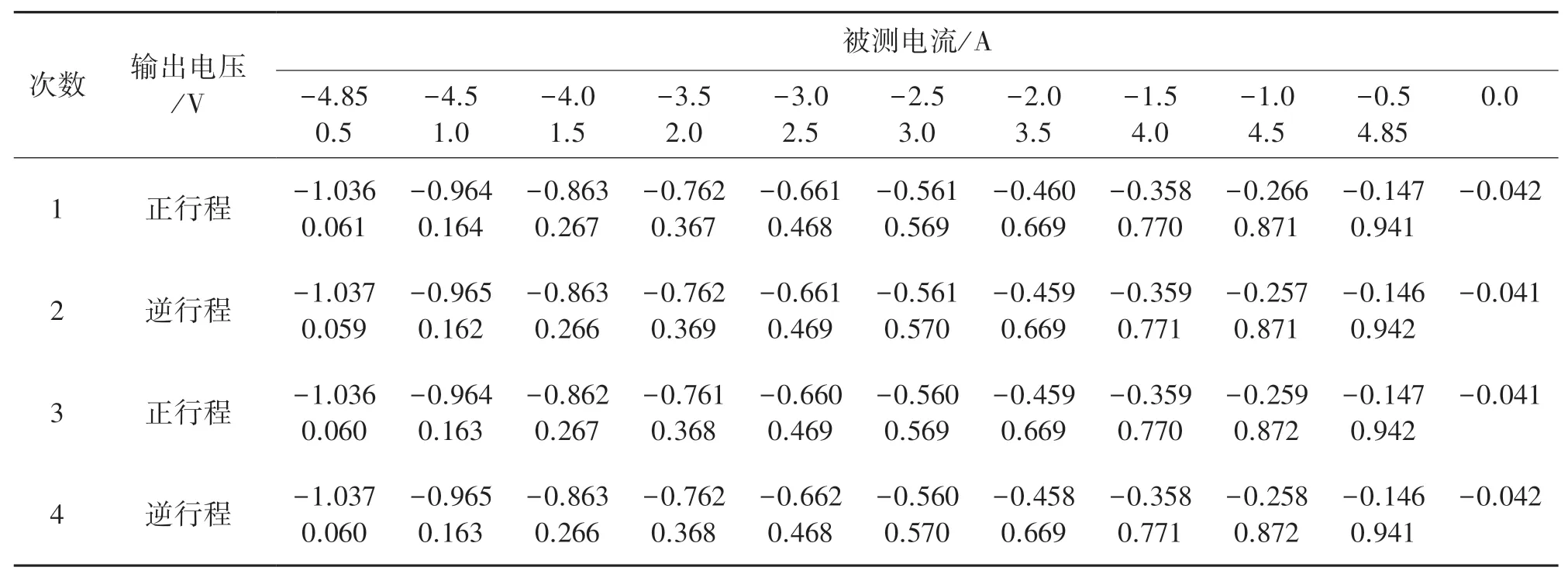

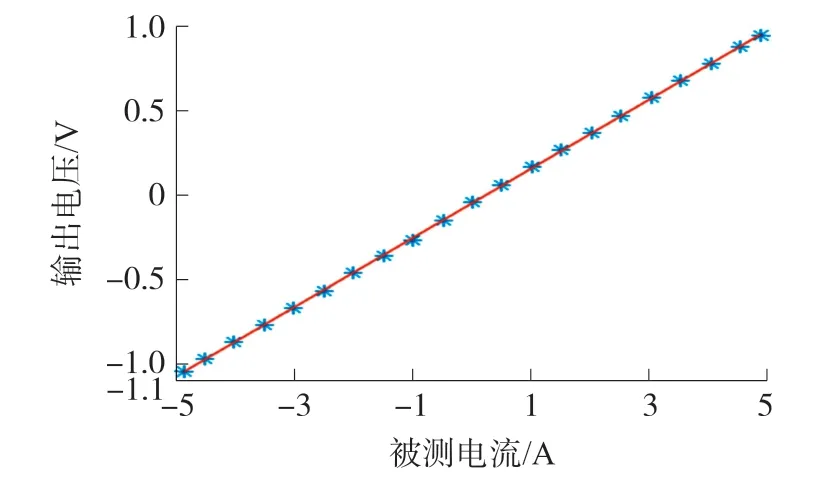

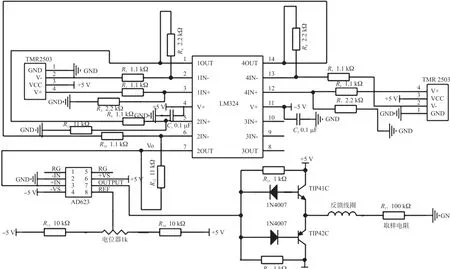

本文所设计差分式巨磁阻电流传感器硬件连接图如图9所示。根据硬件电路连接图完成电流传感器的制作,反馈线圈匝数为100匝。所设计差分式巨磁阻电流传感器测试所得取样电阻上电压与原边导线电流经最小二乘法拟合后的曲线如图8所示。由图8可知,采用差分式结构使得电流传感器具有良好的输出线性度和较高的灵敏度。差分式巨磁阻电流传感器输入输出特性测试数据如表2所示。

表2 输入输出特性测试数据表

图8 传感器输入输出特性拟合曲线

图9 差分式巨磁阻电流传感器硬件连接图

所设计闭环结构电流传感器的输入输出特性拟合方程为:

由表2数据可得电流传感器静态特性指标如下。

所研制传感器与两种型号为AA002-02和AA003-02的巨磁阻电流传感器进行比较。AA002-02型巨磁阻电流传感器线性度为0.79%,滞后为0.92%;AA003-02型巨磁阻电流传感器线性度为2.99%,滞后为1.84%[18]。实验结果表明,所研制电流传感器的测量性能得到了显著提升。

4 结论

本文通过对差分式巨磁阻电流传感器的测量原理和系统模型进行研究和分析,制作了一种差分式巨磁阻电流传感器,能够有效提升传感器的输出线性度,改善零偏误差,抑制温度漂移,从而改善传感器电流测量精度。实验表明,所研制闭环结构电流传感器能在±5A的量程内线性工作,分辨力为0.01 A,灵敏度为204.6 mV/A,线性度为0.30%FS,精度可达0.39%。所研制电流传感器具有一定的实用价值。