基于分层变扫描路径法修复薄壁缺口缺陷

2022-03-24贺超邱长军

贺超, 邱长军

(南华大学机械工程学院,湖南 衡阳 421001)

0 引言

激光金属直接成形技术是近几年发展起来的一种先进的制造技术,它不同于一般的表面渗碳、热喷涂等传统的表面强化技术,在处理过程中能大幅改变基体的表面成分,从而得到一种组织和性能完全不同于基体的表面强化层[1]。利用该技术,一方面可对表面受损的零部件进行修复[2],另一方面还可使材料或零部件直接成形[3]。J.del Val等[4]发现半导体激光发射装置在侧轴输送粉末的状态下,加工过程的参数(比如激光的功率与送粉喷嘴的运动速率的值)都对单轨道层的水平高度值和竖直宽度值存在一定的影响,同时其研究发现激光的功率和送粉喷嘴运动速率分别对单轨道的水平宽度值和竖直高度值有非常明显的相互作用。El.Cheikh等[5]在同向输送粉末的加工状态下采用不同的激光能量密度、激光头运动速率、输送粉末速度来进行激光直接制造单轨道试验,利用多元线性拟合的数学方法对单轨道轮廓和激光能量密度、激光头运动速率、送粉速度之间的耦合作用进行分析,结果表明,单轨道轮廓形状可以通过耦合作用预测。杨友文等[6]采取神经网络系统与遗传算法相结合的方法,建立熔融状态下金属的外轮廓形状与激光能量密度、激光头运动速度与和送粉量之间的数学模型与关系网络。Li Xiangbo等[7]发现基材倾斜的角度对单轨道成形形状具有一定程度的影响,通过建造单轨道几何形状与基材倾斜角度的数学关系式来预测轨道的几何形状。Gao Jian等[8]通过基于B样条基函数极值参数化的曲面扩展算法在扭曲叶片表面成形磨损尖端。Kannan等[9]建立了激光成形件的几何特征和加工参数的数学模型。李东升等[10]通过随形分层分段变速的方法,在异形基面上激光熔覆成形平顶薄壁结构。然而,由于轨迹控制、激光成形技术等难点阻碍,目前对于激光直接制造的研究是以基面水平为前提进行的,基于不平整的薄壁轨道的激光直接成形方面的研究非常少。

本文采用控制变量的方法进行单道沉积层成形实验,采用光学影像仪测量轨道的宽度值与高度值,利用线性回归的数学方法得到加工参数与轨道外轮廓几何参数的数学表达式,该数学表达式的建立可以有效预测单轨道的外轮廓,同时还可以为加工参数的选择提供理论依据,采用水平等高分层、分层变扫描长度的方法在薄壁轨道的缺口成形上表面平整的成形件,成功修复带有缺口的不同厚度薄壁轨道,该研究将极大地扩展激光直接制造技术在金属件修复领域的应用范围。

1 实验条件与方法

1.1 实验条件

激光熔覆成形系统包括同轴送粉熔覆喷头、光纤激光器、送粉器、五轴联动数控机床,保护气和载气均采用氮气。激光从激光器发出,先通过准直镜整形为平行光束,然后通过聚焦镜聚焦成高能密度光束,最后到达激光熔覆喷头。氮气一部分作为载气进入送粉器,另一部分作为保护气进入熔覆喷头,金属粉末在送粉器的作用下由熔覆喷头送至熔池,通过熔覆喷头的扫描运动,在基体表面逐层堆积,最终成形为三维实体零件[11]。

实验所用基板为Q235,成形材料为304合金粉末,其粒度为48~106 μm,化学成分(质量分数)为:0.13%~0.14%的C,1%~1.1%的Si,19%~19.1%的Cr,0.59%~0.61%的B,18.6%~18.7%的Ni,0.96%~0.97%的Mn,0.049%~0.051%的O,0.0029%~0.0031%的S,0.0089%~0.0091%的P,其余全为Fe。在成形实验开始之前,粉末预先干燥以增强流动性,基板首先用砂纸打磨,然后用乙醇丙酮清洗,目的是去除表面油脂和污渍。

1.2 实验方法

本文采用水平分层的方法,原理如图1所示。将需要修补的异形基体竖直方向水平等高分层,根据薄壁凹槽几何形状确定增材层的形状,确定每一高度沉积层的扫描长度和扫描道数。利用扫描长度对熔覆层长度的影响,在不同高度位置调整扫描长度以获得不同的熔覆长度,通过多层堆积最终成形匹配薄壁凹槽几何形状的增材层,实现薄壁缺口缺陷的修复。

图1 水平分层示意图

2 成形过程

2.1 激光功率对熔覆宽度和高度的影响

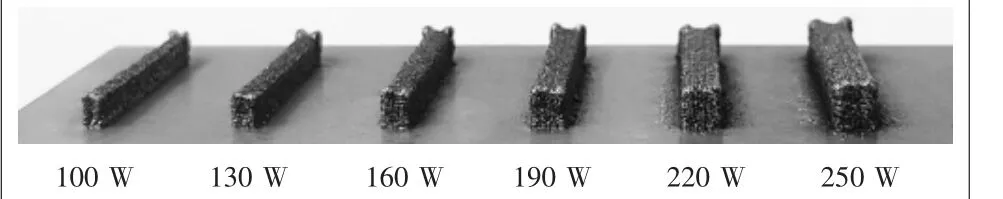

选取离焦量为5 mm、激光头运动速率为500 mm/min、送粉量为5.3 g/min的加工参数进行单轨道熔覆试验,试验结果如图2、图3所示。从图2可知:在激光功率增大的过程中,单轨道的宽度值和高度值都表现近似线性增加的变化趋向,但是宽度增加的速率明显超过高度。出现该现象的原因是:当激光功率持续增加的时候,熔池内部的能量密度增加,熔池的体积增大,与此同时,金属粉末在单位时间里收获的热量增多,熔化的粉末量提高,致使单轨道熔覆层的宽度值与高度值增加,而轨道的高度首要取决于激光头运动速率和送粉量,在成形的过程中,这2个参数属于固定值,所以高度增加的速度低于宽度值。

图2 功率对轨道宽度和高度的影响

图3 不同激光功率的轨道

单轨道的熔覆宽度与激光功率在一定范围内近似表现线性关系,设函数表达式为

式中:W为熔覆层宽度;a与b为待定系数;P为激光功率。

取离焦量f=5 mm,扫描速度v=500 mm /min,送粉速度MP=5.3 g/min,获得不同激光功率下单轨道熔覆层的宽度值,随后用线性回归的方式处理单轨道的宽度数据,获得W关于P的函数表达式为

2.2 扫描速度对熔覆宽度和高度的影响

选取离焦量为5 mm、功率为130 W、送粉量为5.3 g/min的加工参数,开展单轨道熔覆试验,试验的结果如图4、图5所示。从图4可知:在激光头运动速率由300 mm/min提高到400 mm/min的过程中,单轨道宽度值不断下降;当激光头运动速率超过400 mm/min之后,单轨道的宽度值基本稳定在0.317 mm。产生该现象的原因为:激光头运动速率较小时,能量密度大,同时单位时间里熔池积累的粉末量多,导致单轨道被宽化;在激光头运动速率继续降低的过程中,熔池收获的粉末量和能量都变小,致使轨道宽度值降低,但是单轨道的熔覆宽度首先取决于激光功率,因此单轨道的宽度最终会处于稳定状态。从图5可以看出:轨道的高度值在激光头运动速率增大的时候表现出下降的特征,产生该现象的原因:在提高激光头运动速率的过程中,激光的能量密度会随之减小,导致被熔池熔化的金属粉末的数量减少,与此同时,单位时间里,熔池获得的金属粉末量减少,所以单轨道竖直方向的高度值处于持续降低的状态。综上所述,激光头运动速率对于单轨道的宽度影响较小,但是该参数对轨道高度的影响比较大。

图4 激光头运动速度对轨道宽度和高度的影响

图5 不同激光头运动速率的轨道

因为单轨道高度与激光头运动速率在一定范围表现近似线性关系,所以设函数表达式为

选用离焦量为f=5 mm,激光功率为P=130 W,送粉速度为MP=5.3 g/min,获得不同激光头运动速率对应的单轨道竖直方向的高度值,随后采用线性回归的方式处理单轨道的高度数据,整理得到H关于v的函数表达式为

3 检测与分析结果

3.1 基于薄壁凹槽的增材层堆积

以尺寸为30 mm×4 mm(长×宽)的不同厚度(0.5 mm、1.5 mm 和3 mm)的Q235薄壁板为例,为模拟薄壁零件常见的“掉块”损伤,在薄壁板上设计了上底为14 mm、下底为10 mm、高为2 mm的梯形凹槽,如图6(a)所示。在激光功率为130 W、离焦量为5 mm、激光头运动速率为500 mm/min、送粉量为5.3 g/min、搭接50%的工艺参数下,采用水平等高分层、分层变扫描长度的方法进行修复,修复材料为304不锈钢粉末。在此工艺参数下,单道熔覆的宽度为0.33 mm,高度为0.2 mm。不同厚度(0.5 mm、1.5 mm 和3 mm)的薄板扫描道数分别为2道、8道和17道,扫描层数均为10层,且每提高一层扫描长度增加0.4 mm,当增加到第10层时,扫描长度增加到14 mm,与薄壁板梯形凹槽的上底重合,完成薄壁板的损伤的修复,如图6(b)所示,不同厚度薄壁均与增材层形成了良好的冶金结合。

图6 薄壁零件

3.2 尺寸误差分析

采用光学影像仪测得薄壁凹槽处增材层的长度、宽度和高度随沉积高度的变化。对于0.5 mm厚度的薄壁凹槽增材层,长度的最大尺寸误差为0.032 mm,宽度的最大尺寸误差为0.074 mm,高度的最大尺寸误差为0.097 mm;对于1.5 mm厚度的薄壁凹槽增材层,长度的最大尺寸误差为0.019 mm,宽度的最大尺寸误差为0.046 mm,高度的最大尺寸误差为0.073 mm;对于3 mm厚度的薄壁凹槽增材层,长度的最大尺寸误差为0.098 mm,宽度的最大尺寸误差为0.015 mm,高度的最大尺寸误差为0.022 mm。

3.3 显微硬度分析

采用显微硬度计分别测得不同厚度薄壁增材层的硬度,硬度均保持在276~317 HV,为薄壁基板硬度的2.12~2.44倍。

3.4 显微组织分析

选择尺寸精度最高3 mm厚度薄壁增材层取样,经镶样、打磨、抛光、腐蚀后,采用扫描电镜观察显微组织,如图7所示。从整体上可以看出,在不同成形区域,晶粒大小略有不同,但整体差别较小,故能够保证组织、性能具有较好的一致性。各部分组织致密均匀,无明显裂纹、气孔等缺陷。

图7 显微组织金相图

4 结语

通过同步送粉激光金属直接成形技术,在缺口薄壁成形金属增材层。采用线性回归的方法得到激光功率关于熔覆层宽度的函数表达式及扫描速度关于熔覆层高度的函数表达式,采用分层变扫描路径的方法成功堆积成形修复区域。根据结果和分析,可以得出以下结论:1)薄壁凹槽修复层的最大长度尺寸误差为0.019 mm,最大宽度尺寸误差为0.015 mm,最大高度尺寸误差为0.022 mm;2)增材层硬度均保持在276~317 HV,为薄壁基板硬度的2.12~2.44倍;3)增材层显微组织致密均匀、无气孔和裂纹,沉积层与薄壁缺口缺陷形成较好的冶金结合。