五轴精雕机运动学模型构建与ADAMS仿真分析

2022-03-24梅祥周俊荣梁林海赵天义冯晨王瑞超李会军

梅祥,周俊荣,梁林海,赵天义,冯晨,王瑞超,李会军

(五邑大学智能制造学部,广东 江门 529000)

0 引言

目前,针对小型复杂曲面类零件的加工技术手段主要有激光刻蚀技术、传统切削加工技术以及3D打印技术[1]。激光刻蚀技术对工件材料、加工环境及零件结构等方面要求严格,其在实际加工过程中的灵活性和加工柔性不如传统切削加工技术。3D打印技术在完成打印后得到的零件表面质量相对粗糙,还需要进一步加工才能达到使用要求。小型复杂曲面类零件在常规的加工中心中加工,会出现效率低、消耗大等问题,而五轴精雕机可以更好地解决以上问题[2]。

精雕机的优点是可进行比较细小的加工,而且加工精度高,所以验证整机模型能否实现正确运动是保证设计要求的关键一步,同时求取驱动力大小也是机床控制系统设计的关键。

1 结构设计

利用SolidWorks软件建立五轴精雕机的整机模型。整机采用龙门式机床结构框架以增大加工范围,如图1所示。机床底板采用大理石材料,有助于隔振和吸振,提高加工系统的稳定性。

图1 五轴精雕机整机模型图

2 五轴精雕机运动学模型的构建

因为五轴机床的速度控制、加速度控制、几何误差补偿等均需借助运动学模型来完成[3-4],所以建立机床的运动学模型是实现机床正确运动的基础。

2.1 基于D-H 法运动学模型的建立

在刀轴矢量坐标Ut及定刀位点坐标Pt都已经确定的基础之上,通过连续坐标变换的方法来构建各个运动轴与刀轴矢量坐标Uw、刀位点Pw之间的关系,如图2所示。应用D-H法[5]完成五轴精雕机运动学方程式的构建。

图2中WCS表示工件坐标系,CCS、ACS、YCS、MCS、XCS、ZCS、TCS分别表示C轴、A轴、Y轴、加工坐标系、X轴、Z轴、刀具坐标系。这一坐标系运动链确保了Y轴坐标系、床身坐标系、C轴坐标系都能够与A轴坐标系相重合,而A轴坐标系则是位于A轴轴线之上,将A轴轴线与C轴轴线之间的交点确定成坐标原点;X轴坐标系、Z轴坐标系、刀具坐标系之间彼此重合,且初始状态下各个部件的坐标系方向一致,与机床坐标系相同,各运动轴运动量为零。

图2 五轴精雕机坐标系转换图

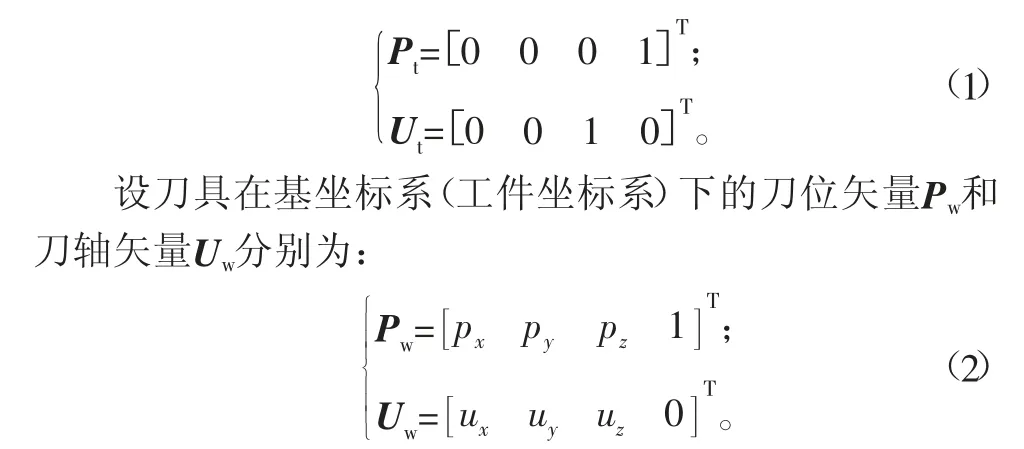

在初始状态下,刀具坐标系上刀具的刀位矢量Pt与刀轴矢量Ut可由下式表示:

2.2 运动学方程的求解

运动学方程的求解[6]包含2个方面的内容:一个是运动学的正问题,另一个是运动学的逆问题。将坐标变换矩阵相乘可得运动方程的正解表达式为:

式中,X、Y、Z、A、C为相应坐标轴的位置矢量。

由式(6)可得,理想状态下五轴精雕机的运动学模型对于旋转角度的求解存在双解问题,这是因为同时存在最短路径和最长路径。

3 五轴精雕机的工作空间分析

机械系统的工作空间[7-8]是评价机械系统工作能力的运动学指标之一。

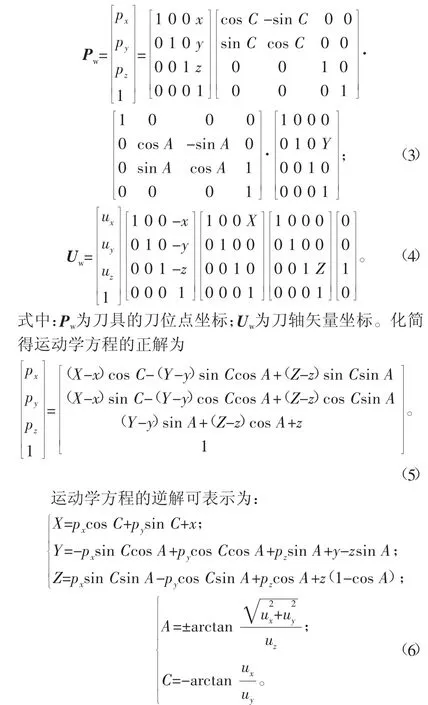

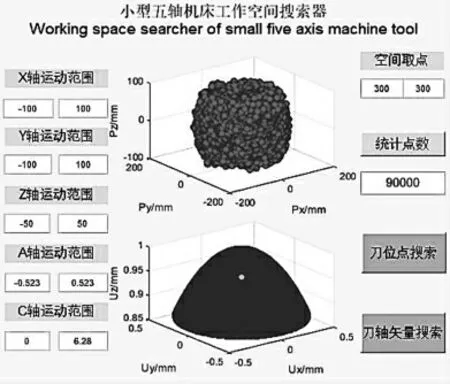

本文使用蒙特卡洛法[9]来分析五轴精雕机的工作空间。根据式(5)搜索系统的工作空间,采取均匀分布的随机抽样法选取各个关节的运动参数,代入运动学方程的正解中,求出刀尖处三维坐标点的集合,如图3所示。

图3 三维刀具位置云图

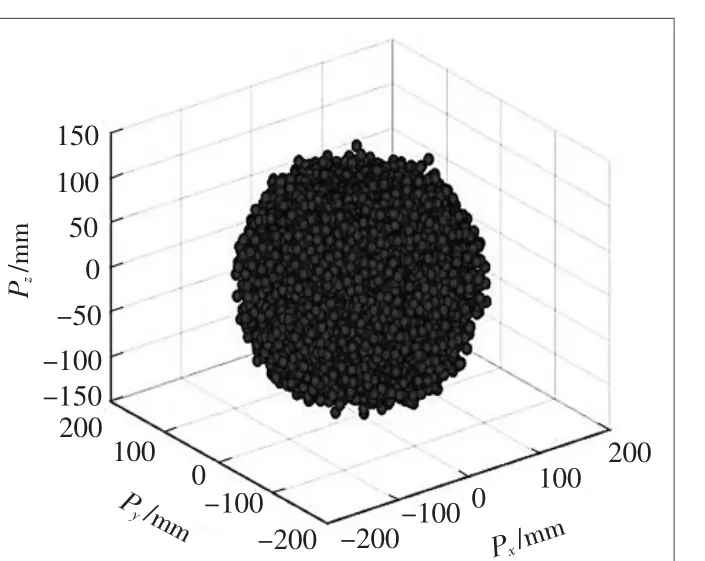

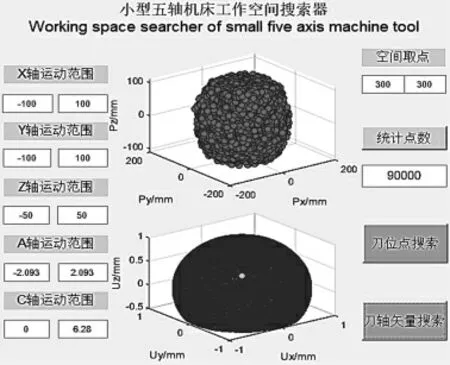

X/Y/Z轴运动范围的取值分别为[-100,100]、[-100,100]、[-50,50],A/C旋转轴的取值范围为[-2π/3,π/6]、[0,2π],其中的A轴范围先不设定对称旋转,工件坐标系上C 轴坐标系的坐标为(0,0,0)。使用MATLAB 软件仿真获得刀具位置工作空间,如图4所示。

图4 三维刀轴矢量末端云图

搜索结果中点云的数量有40 000个,机床刀轴矢量的末端在半径为1 mm的球面之上,给定刀轴矢量如果超出该区间之后机床将无法实施加工操作,从中可以看出,所有刀轴矢量都在球面内,可以推断出机床具有较强的灵活性,验证了五轴精雕机运动学数学模型的正确性。

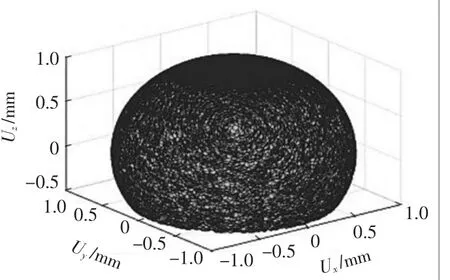

利用工作空间搜索器验证在不同极限范围下的A轴对工作空间的影响。当工件坐标系位于A轴旋转中心时,A轴正负极限为-30°~30°,Z轴投影方向在0.85~1.00之间;A轴正负极限为-60°~60°时,Z轴投影方向在0.40~1.00之间;A轴正负极限为-90°~90°时,Z轴投影方向在0~1之间;A轴正负极限为-120°~120°时,Z轴投影方向在-0.50~1.00之间。所以随着A轴极限范围的增大,机床刀具刀尖点的位置云图基本没有变化,刀轴矢量的角度范围逐渐变广,更加灵活,矢量云图逐渐饱满,有利于机床的多轴加工。限于篇幅,此处只列出A轴正负极限为-30°~30°和-120°~120°时A轴对工作空间的影响云图,如图5、图6所示。

图5 -30°~30°时A轴对工作空间影响云图

图6 -120°~120°时A轴对工作空间影响云图

4 基于ADAMS仿真分析

4.1 机床参数化

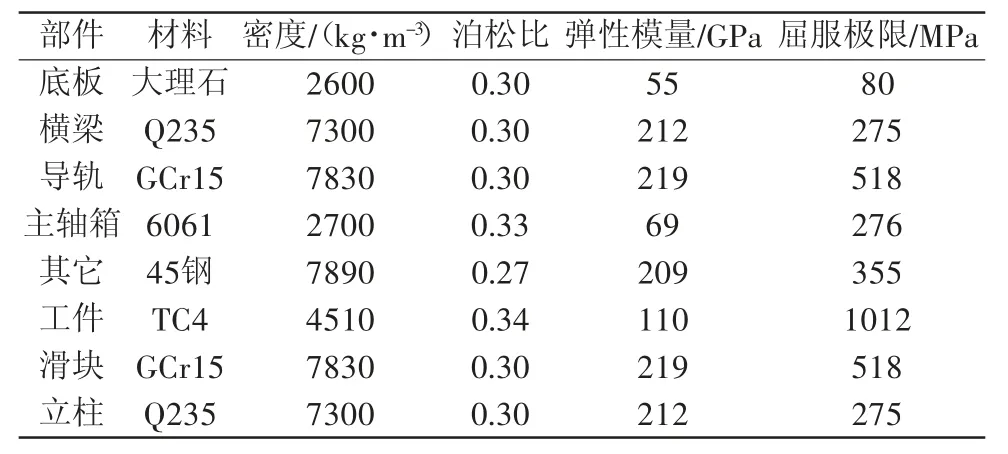

模型的构建将整机模型导入ADAMS 中,重新建立各个部件间的装配关系、零部件的名称、材料属性,如表1所示。

表1 五轴精雕机整机部件材料属性

验证整机自由度,从ADAMS自检结果表中可知,所有零件均已被约束,求解出模型具有5个自由度,符合五轴加工[10]要求,能够实现零件的五轴加工,表明建立的模型是正确的,如图7所示。

图7 机床模型自由度验证结果图

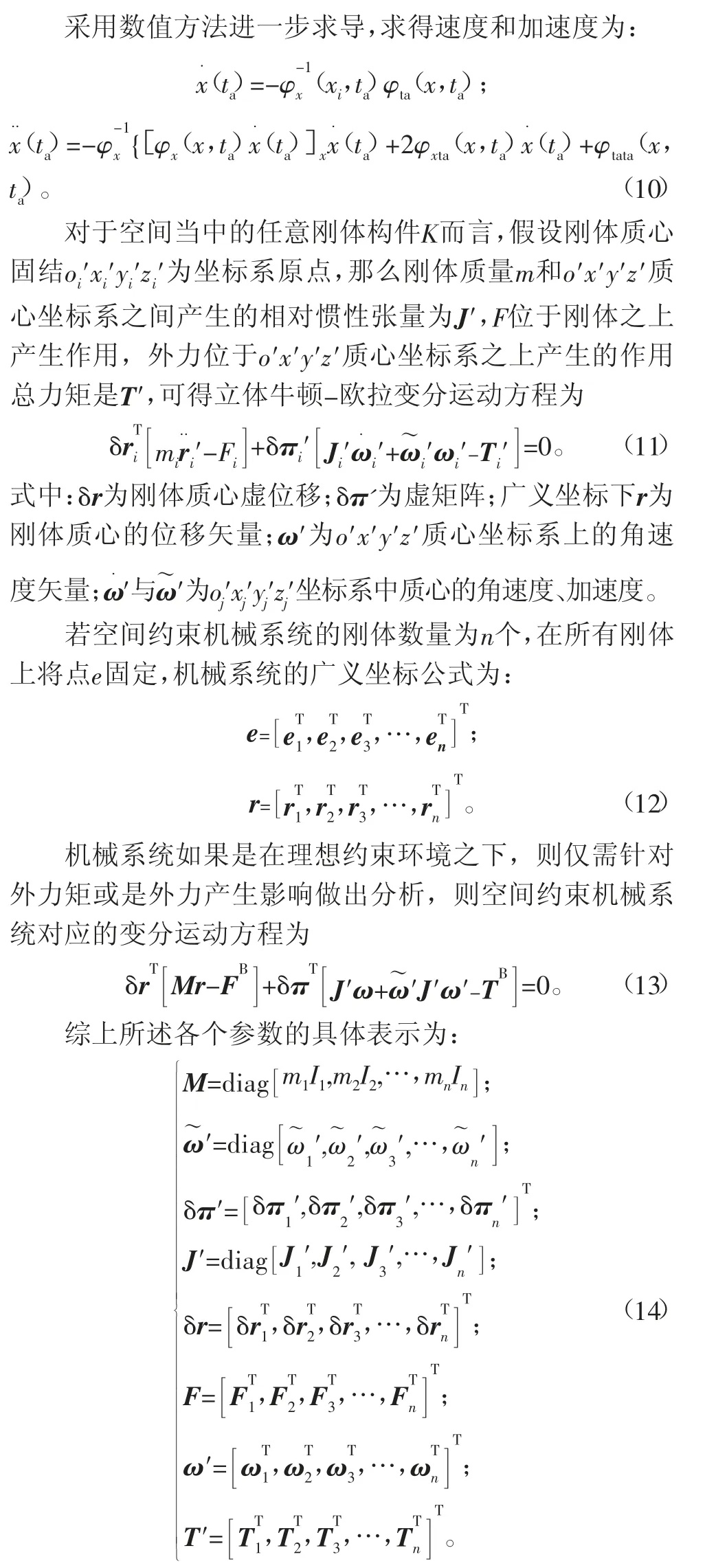

4.2 多刚体运动学及动力学方程的建立

用系统的广义坐标表示运动学方程,假设在五轴精雕机仿真环境建立了m个约束方程,在3个直线进给和双回转运动约束副中添加驱动,则含有5个驱动方程,系统驱动约束和运动学约束所形成的约束方程为:

4.3 运动学和动力学仿真分析

通过ADAMS对五轴精雕机的运动学和动力学分析,讨论在最大进给速度和最大加速度下,X/Y/Z三个直线运动轴及A/C两个旋转轴的速度和驱动力的变化情况,评估机床系统的速度和动态特性,并为选择机床驱动电动机提供依据。

AC轴双回转工作台在旋转过程中,定义A轴做[-π/2,π/2]范围的摆动,C轴进行[0,2π]范围的旋转运动,则关于时间t的运动方程表示为:

式中:ωa为A轴的旋转速度;ωc为C轴的旋转速度。

在ADAMS中通过将运动曲线方程加载到刀尖处,得到图8所示的各轴位移仿真曲线和图9所示的各轴速度仿真曲线。

图8 逆运动学位移仿真曲线

图9 逆运动学速度仿真曲线

在各轴的位移仿真中X轴曲线Xh、Z轴仿真曲线Zh走势相对平稳,Y轴曲线Yh、A轴仿真曲线Ah和C轴仿真曲线Ch相对于Xh、Zh周期性更明显。在各轴的速度仿真图中各运动轴相互运动时,随着时间的增长,各轴速度越来越大,同时各轴的周期性基本一致,可得仿真运行结果符合实际要求。

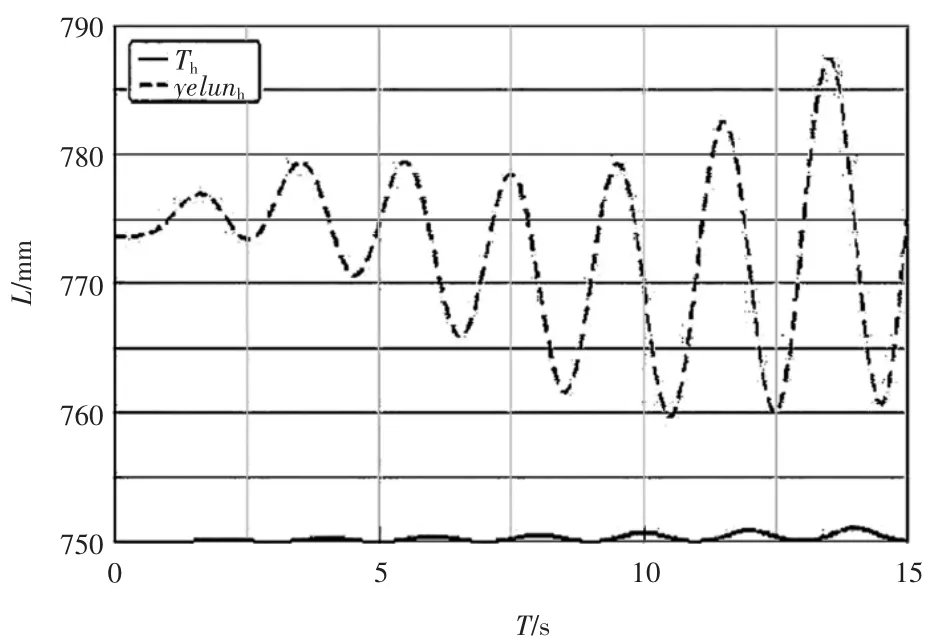

如图10、图11所示,刀具端位移曲线Th和工件端位移曲线yelunh均呈周期性变化。

图10 正运动学位移仿真曲线

前者最大位移可达到787 mm,后者位移变化在750 mm,刀具端运动位移曲线相对于工件端周期性更明显。刀具运动曲线Th和整体叶轮运行曲线yelunh均有规律运动,曲线速度随时间变化呈相同周期性增长,证明所设计的五轴精雕机结构符合实际运动关系。

图12所示为直线进给达到设计极限时刀具的速度和加速度仿真曲线。

图12 刀具速度和加速度仿真曲线

刀具的速度曲线TV达到的最大值为500 mm/s,刀具的加速度曲线TA达到最大值为5 m/s2。5个运动轴在达到机床设计极限时的驱动力变化如图13所示。

图13 进给轴驱动力仿真曲线

从图13中可得Z轴驱动力曲线Zforce最大可达到7500 N,其余X轴曲线xforce、Y轴驱动力曲线yforce、A轴驱动力曲线aforce、C轴驱动力曲线cforce最大可达到10 000 N,而且各轴的驱动力变化平缓。

5 结语

本文根据五轴精雕机的结构特点建立了运动学模型,并搜索其工作空间,获得了五轴精雕机工作空间的变化规律,验证了所建模型是正确的,同时基于ADAMS进行运动学及动力学方程的建立与求解,利用虚拟样机与仿真技术分析了机床的运动学和动力学特性,得到其仿真结果符合实际,并获得在机床设计极限时进给驱动力的大小,Z轴进给驱动力为7500 N左右,其余轴进给驱动力均为10 000 N左右。为控制系统的设计、滚珠丝杠和电动机的选型提供参考。