磷酸二铵优等品总养分平稳度控制优化

2022-03-24李维红陈德高张洪绪廖国刚

李维红,陈德高,张洪绪,廖国刚,郑 映

(瓮福(集团)有限责任公司瓮福化工公司,贵州 福泉 550501)

瓮福(集团)有限责任公司(简称公司)马场坪磷化工集中区,通过产品结构调整,扬长补短,充分发挥湿法净化磷酸、无水氟化氢、新能源等产品优势,成功实现转型升级,逐步走上高质量发展的轨道。但与此同时,又面临新的问题:在发展高端化工产品过程中,萃余酸、氨氮物质等副产物又需传统磷铵装置消化。磷铵装置面对新的挑战,如何在用户、经销商、生产厂家均高度重视磷铵产品外观和内在质量的环境下生产磷酸二铵(DAP)优等品[1],实现总养分平稳控制,关乎产品质量和经济效益。

1 DAP优等品总养分平稳度控制的评价指标

1.1 总养分区间

确定DAP 产品合理的总养分区间,既能满足客户的质量需要又能使工厂效益最大化。根据长期生产端、市场端、用户端的统计数据可知,在符合DAP 国家标准(GB 10205—2009) 的前提下,DAP 产品富裕总养分质量分数≤0.3%是恰当的,也就是将DAP 优等品总养分质量分数控制在64.0%~64.3%。

1.2 标准偏差

为了能更精准反映每月DAP 优等品出库产品总养分平稳度,公司选用总体标准偏差进行评价,把每月全部出库批次产品总养分分析数据列为一个数据集,计算总体标准偏差值,获得总养分平稳度信息。

2 DAP优等品总养分平稳度控制的干扰因素

2.1 原料组成多样化

生产磷酸二铵的主要原料是浓磷酸、液氨,为微调总养分会经常性用到硫酸。为充分利用磷资源,湿法净化磷酸装置萃取后的萃余磷酸也为DAP装置常态化使用的一种原料。硫煤磷化工耦合已成为互相影响的体系,硫黄制硫酸、合成氨、新能源等装置副产的硫酸铵溶液也成为DAP的原料。各种因素的叠加,使DAP装置生产原料变得多样化,DAP优等品总养分平稳度控制变得困难。

2.2 工艺指标控制不稳定

主要表现在管反配酸密度、浓度,洗液n(N)/n(P)等重要工艺操作指标大起大落,使得生产状态连续稳定性变差。生产班组为追求高产量短时间取出产品过多引起体系进出物料不平衡,或生产过程中添加养分含量不等,或不均匀地添加返料,都会导致产品养分波动大,平稳度变差。

2.3 频繁转产,间隔开车消化萃余酸

磷铵市场近几年都较为低迷,公司马场坪工厂2 套600 kt/a DAP 装置根据客户需求实行订单式生产。近3年市场订单情况表明,磷铵需求表现为小订单且品种规格多样化。频繁转产,也导致花料、过渡料增多。为保障P2O5价值最大化,很多时候需用1 套DAP装置间隔性开停车消化萃余酸,这也产生大量过渡料。前述两种情况的过渡料返回生产系统重新造粒,导致产品总养分平稳度也随之波动。

2.4 散库抓配料区空间小

散库是连接生产装置和成品袋库的缓冲库房,其功能是用于堆放合格料和转产的过渡料,完成不同养分合格料的抓配,使进入市场的产品总养分标准偏差值最小、富裕养分更少。在物流不畅时还可起到缓储产品的作用,期间抓翻产品还可降低水分、减少结垢风险。公司马场坪工厂的DAP 散库由5 个区组成,总面积约7 000 m2,一区用于检修设备,五区用于堆放地脚料,只有二区、三区、四区用于堆放合格料和过渡料,整个库房可使用的有效面积为6 000 m2,缓冲单一规格品种DAP是有富裕的,当2 套装置各生产1 种产品时,散库稳定养分的抓配料功能就弱化了,产品平稳度也随之变化。

3 DAP优等品总养分平稳度控制的优化措施及效果

3.1 构建操作控制模型,数字化生产

公司马场坪工厂DAP 装置生产w(总养分)64%的DAP时,使用的原料具有多样化的特征。生产操作中萃余酸质量波动、洗液密度或量发生改变、硫酸中断等情况都会造成产品养分的波动。特别是夜班原料指标变化时,产品养分波动更为明显。为及时发现问题,防范生产过程控制结果与质检分析值偏差,装置构建了64%DAP总养分测算控制模型指导生产。以实际生产为例,随机抽取1组生产数据按数学模型测算,计算用数据见表1、表2。

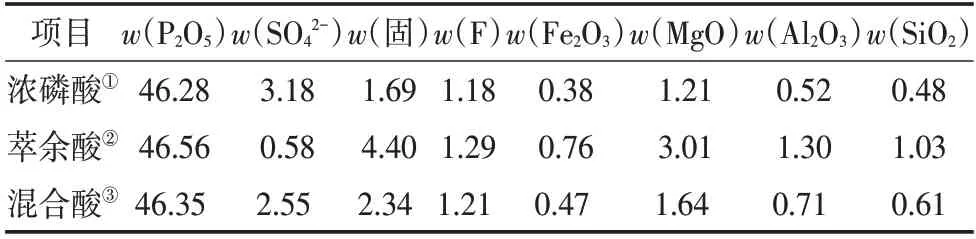

表1 浓磷酸质量分析数据 %

表2 64 %DAP总养分测算时配酸槽的进料量 m3/h

尾气洗液中可转化为产品的填料质量:(6×1.18×20.12%)t=1.42 t。其中20.12%为洗液烧干后得到的固相物质量分数。

尾气洗液中可转化为产品的填料中的纯磷酸量:(1.42×35.1%×1.38)t=0.69 t。式中35.1%为分析得到的洗液中P2O5的质量分数,1.38为P2O5与纯磷酸的转换系数(下同)。

尾气洗液中可转化为产品的填料中氨含量:(1.42×35.1%×34/71)t=0.24 t,式中,34/71为P2O5与NH3的转换系数。

浓磷酸中纯磷酸质量:(30×1.609×46.28%×1.38)t=30.83 t。

浓磷酸中纯磷酸引入氨质量:(30×1.609×46.28%×1.8×17/71×95%)t=9.15 t。式中,1.8为中和度,17/71 为氨与纯磷酸分子量之比,95%为氨酸反应过程中的氨收率。

浓磷酸中硫酸根引入氨质量:(30×1.609×3.18%×17/49)t=0.53 t。式中,17/49为硫酸铵中氨酸分子量之比。

浓磷酸中杂质质量:(30×1.609×(3.18%+1.69%+1.18%+0.38%+1.21%+0.52%+0.48%))t=4.17 t。

浓磷酸反应后生成的固相物质量:(30.83+9.15+0.53+4.17)t=44.68 t

萃余酸中纯磷酸质量:(9×1.704×46.56%×1.38)t=9.85 t。

萃余酸中纯磷酸引入氨质量:(9×1.704×46.56%×1.8×17/71)t=3.08 t。

萃余酸中硫酸根引入氨质量:(9×1.704×0.58%×17/49)t=0.03 t。

萃余酸中杂质质量:9×1.704×(0.58%+4.40%+1.29%+0.76%+3.01%+1.30%+1.03%)t=1.90 t。

萃余酸反应后生成的固相物质量:(9.85+3.08+0.03+1.90)t=14.86 t。

硫酸添加质量:(0.8×1.83×98%)t=1.43 t。式中98%为硫酸质量分数。

硫酸添加引入氨质量:(1.43×17/49)t=0.50 t。

硫酸反应后生成的固相物质量:(1.43+0.50)t=1.93 t。

经过以上计算,得到产品填料量:(1.42+44.68+14.86+1.93)t=62.89 t。

实际生产的产品含一定水,w(H2O)按1.8%计,得到产品量为:(62.89+62.89×1.8%)t=64.02 t。

产品中N 质量分数:(0.24+9.15+0.53+3.08+0.03+0.50)×(14/17)/64.02=17.40%。

产品中P2O5质量分数:(0.69+30.83+9.85)×0.724/64.02% = 46.79%。式中,0.724 为磷酸换算为P2O5的系数。

产品w(总养分):17.40%+46.79% = 64.19%。

数学模型测算总养分应用后,生产操作控制变得方便,下线进入散库64%DAP 优等品一次合格率从86%提升到了91%。

3.2 用浓磷酸淤浆作为总养分的调节剂

任何措施的改善效果都有上限,使用配套措施共同优化,可以起到互补的作用。生产过程出现短时段养分波动,可采取添加少量的浓磷酸淤浆作为养分补充调节措施。浓磷酸淤浆是固含量稍高的浓磷酸,在生产咖啡色产品而养分又有富裕时,这样做对工厂是有利的。公司马场坪工厂磷铵装置为此增建了1套专用的浓磷酸淤浆添加设施,包括50 m3淤浆缓冲槽、搅拌器、泵、泵出口管线及添加淤浆自动控制仪表系统。

3.3 优化转产模式,减少转产过渡料

频繁转产、间隔开停车消化萃余酸已成为不可逆转的实际情况,优化生产组织模式是见效快的方式。(1)深色转产浅色或浅色转产深色产品,采取放空造粒机、干燥机内物料,用散库同规格的产品作为计划生产产品的转产循环母料,减少过渡花料。(2)计划转产后,需及时清理皮带自动取样机中的疤块,防范转产前的疤块影响转产后的样品分析结果。(3)对于间隔开停车消化萃余酸,属同规格产品再生产,可采取开车前取干燥机中样品分析总养分,为开车后稳定控制养分提供参考依据,防范产品养分大起大落。(4)实施《非计划停车管理考核办法》,以喷浆流量断流为非计划停车的判断标准,解决岗位人员主观错误引起的停、开车养分波动。

3.4 设置配料专区,精准抓配料

在散库库存低、区位中堆放的产品能正常翻堆又不影响出库时,将散库区域由大分小,如:2大区-1 小区北,2 大区-1 小区中,2 大区-1 小区南,依次在2大区、3大区、4大区中设置配料专区,根据分堆的不同养分产品精准计算配料,符合富裕总养分质量分数≤0.3个百分点时,才出库。反之,在散库库存高、区位紧张、出库慢的情况下,通过调整产品计划或暂停装置生产,将散库区域改划分为大区使用,设置配料专区抓配料。

3.5 优化措施实施后产生的效果

优化措施实施前统计2021年6月64%DAP全部出库产品22个批次w(总养分)(见表3),计算得到总体样本标准偏差为0.242 235,w(总养分)均值为64.36%。

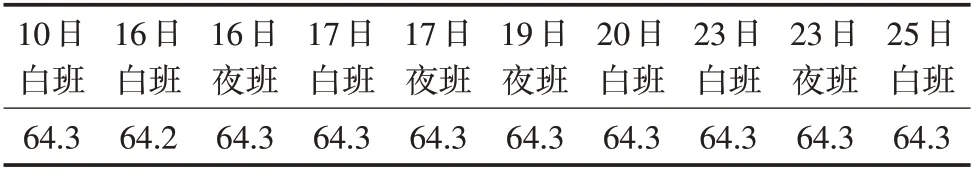

表3 2021年6月64 %DAP全部出库产品总养分 %

优化措施实施后统计2021 年11 月64%DAP 全部出库产品10 个批次总养分(见表4),计算得到总体样本标准偏差为0.03,w(总养分)均值为64.29%,完全符合富裕总养分质量分数≤0.3%,产品w(总养分)在64.0%~64.3%的控制期望。

表4 2021年11月64 %DAP全部出库产品总养分 %

4 结语

公司马场坪工厂2×600 kt/a磷酸二铵装置通过采取构建操作控制模型,数字化生产等多项优化措施后,转产过渡料从之前的每月3 701 t降到500 t,DAP 总养分区间、总体标准偏差达到了预期的效果,既满足了客户对产品的内在质量要求,又为公司降本增效发挥了重要作用。