渐开线花键拉刀优化设计

2022-03-24李佳

李 佳

(中国重汽集团大同齿轮有限公司, 山西 大同 037010)

引言

渐开线花键拉刀是指具有一定齿升量的多齿刀具,具有耐高温、耐磨、硬度高等特性。作为拉削加工的主要工具,拉刀广泛应用于花键孔、键槽等零件的拉削加工中。传统的渐开线花键拉刀主要运用计算的方法进行设计,该方法工作量大、效率低且强度与容屑槽空间的计算还需依靠个人经验进行分析,使得整体设计精度较低,拉刀性能无法把控,通过多次重复实验后才可使用。本文针对上述问题,引入CAD 与数据库软件实现拉刀参数设计,并对其进行数值模拟,以实现拉刀设计的高效性、科学性。

1 渐开线花键拉刀结构与软件设计

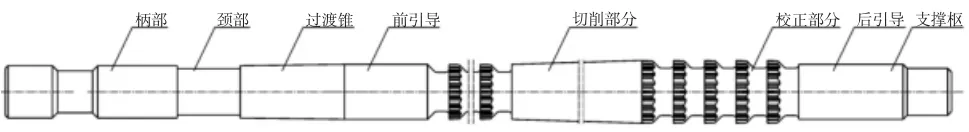

渐开线花键拉刀主要包括刀柄、刀颈、过渡锥、切削部分、前后导部、校准部分和支拖部分,其结构示意图如图1 所示。工件主体部分采用正火处理后的45 钢,渐开线花键拉刀的切削部分采用高速钢W6Mo5Cr4V2 进行加工。

图1 渐开线花键拉刀结构示意图

切削部分和校准部分为拉刀设计的主要设计部分。校准部分需设计出校正齿直径即可。切削部分设计主要为分屑槽与容屑槽的尺寸和形状设计,其对切削部分的切削力大小和切屑形态有重要影响,科学、合理地设计分屑槽与容屑槽的尺寸和形状可有效改善刀具特性和加工工件的质量。

运用软件进行设计主要分为四大部分,包括初始条件设计、结构设计、参数计算和刀齿坐标计算。其完整的设计流程如图2 所示。初始条件设计包括对模数、分度圆压力角与弧齿厚、花键的齿数、花键内径与外径、拉削前孔径、拉削长度、零件材料及其硬度等。结构设计主要是对拉倒的刀柄、刀颈、过渡锥、切削部分、前后导部、校准部分和支拖部分进行设计,其方法为运用数据库中的数据结合拉刀标准,输入软件后会自动生成各部件设计图。参数计算也是依据相关标准与数据完成计算,主要包括校正齿直径、切削齿直径、齿升量、周长等具体设计参数。最后一步为刀齿坐标计算,传统的齿轮参数与齿轮与花键齿形参数计算多依据公式得出结论。该方法效率低下且出错概率大,同时计算结果大多为近似值,需大量实验来验证计算结构才可投入使用。本设计应用上述设计所形成的坐标值来计算完成,提高了计算结果的准确性,提高了设计效率[1-2]。

图2 渐开线花键拉刀设计流程图

2 渐开线花键拉刀设计数值模拟

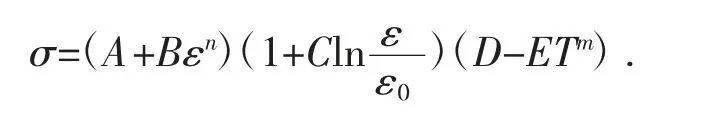

对整个拉削过程进行仿真模拟较为复杂,通过对一个切齿的加工切削仿真分析可以推导出整个拉削过程的模拟分析。将拉刀刀齿与上述设计模型导入软件中,运用四面体单元离散化处理刀具与工件,并进行关键部分细化处理,即可生成有限元分析模型。其数学模型公式为:

式中:σ 为流变应力,kPa;m、n、B、C、D、E 为常数;ε为塑性应变;ε0为参考应变率;T 为融化温度。

切屑的分离准则主要分为三种:切屑会在刀具与工件接触点应力大于0.1 MPa 时,刀屑自动分离;当流动应力达到预设值时,刀屑自动分离;在刀与屑接触后,材料所受压力大于压力预设值时,刀屑自动分离。

金属的切削产生的摩擦力主要分布在前刀面与切屑底部之间,该加工过程存在滑动与黏结两种摩擦力,本文需对两种摩擦力的影响进行考虑。其计算公式为:

式中:μ 为摩擦系数;p 为材料正压力,MPa。

切削过程的仿真分析与切削分离准则、断裂准则相关。金属材料的拉削加工过程会发生材料的韧性断裂,材料在受到拉削力后会形成局部的塑性区域,载荷加大后会加大裂纹的程度,从而造成断裂。现阶段韧性断裂的控制方法为临界值法,计算出临界值后,当应力大于所计算出的临界值就会发生断裂。但金属加工中的断裂与材料属性关系较大,不同材料拥有不同的临界值。本文选用45 号钢,其应用准则为Cockcroft&Latham 准则。

3 数值模拟分析

3.1 切削形成过程模拟分析

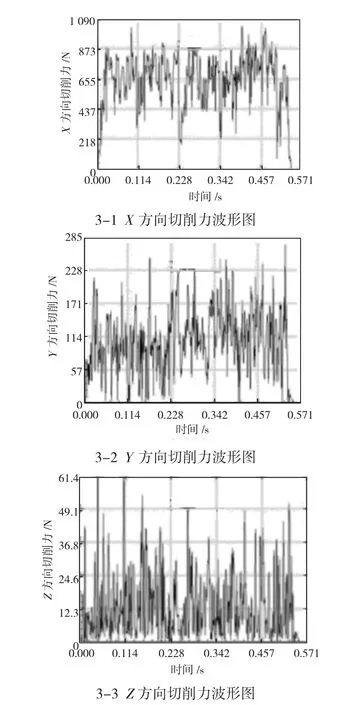

通过上述设计可得,加工工件轴向长为75 mm,渐开线花键拉刀设计切削速度为8 m/min,切削深度为0.08 mm,拉削加工需持续0.571 s。

切屑与前刀面的接触长度与切屑的具体形态是由刀面形状与刀刃共同决定的。塑性切屑的卷曲大小由容屑槽决定,不同的切屑位置与容屑槽接触位置会使工件加工的切削力发生变化,从而改变塑性切屑的卷曲程度。切屑过程中切屑间的相互干涉程度由前刀面决定,干涉程度越大会使加工消耗变大,增大切削力与切削温度,影响切削特性。因此,合理、科学的设计前刀面与容屑槽对拉刀加工工件十分重要。

3.2 作用力变化分析

渐开线花键拉刀加工工件过程中拉削力大小与切屑温度的影响因素主要为前刀面形状、刀刃形状、刀刃圆弧形状以及上、下凹曲面和前刀面。图3 为渐开线花键拉刀X、Y、Z 三个方向上拉削力大小变化的规律示意图。由图3 可知,渐开线花键拉刀的拉削力X 方向切削力为三方向的最大值,Y 方向次之,Z方向最小。图中出现切削力波动现象的主要原因为切屑与容屑槽接触压力的不同。在切屑在形成时,容屑槽与切屑的接触位置不同导致压力与摩擦力会发生变化。加工工件应力值取950 MPa,在工件拉削加工过程中切屑如果发生弯曲,会使得加工应力瞬间增大。渐开线花键拉刀切齿刀刃的应变与应力主要分布在刀刃的相邻区域,渐开线花键拉刀切削刃的最大应变值为167.5 MPa,符合实际的使用要求[3]。

图3 拉刀X、Y、Z 拉削力变化规律示意图

3.3 温度分布规律变化分析

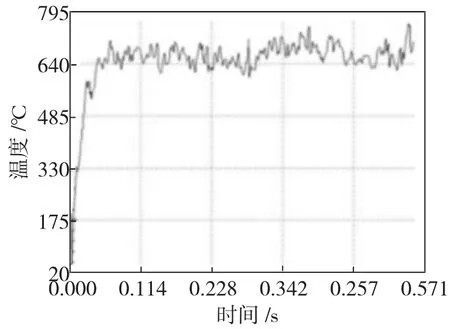

通过对渐开线花键拉刀的拉削加工过程进行温度分析可以得出第60 页图4。拉刀拉削的加工温度主要集中在前刀面和后刀面相邻的拉刀刀尖处,图4 为整体的切削温度变化规律,从图中可以看出,加工过程中的最高温度达到640 ℃,符合渐开线花键拉刀要求。

图4 切削温度变化规律图

4 结语

渐开线花键拉刀作为拉削加工工艺中的主要加工刀具,其加工精度高、加工质量好、加工效率高,广泛应用于各类拉削加工中。传统的渐开线花键拉刀设计效率低下,通过引入CAD 与数据库软件的方法简化了渐开线花键拉刀的设计方法,使其不再依靠传统的人工计算与人工经验参数确定的方法,提高了拉刀设计的科学性、合理性与准确性。通过数据模拟分析,证明该方法科学、可行,有利于渐开线花键拉刀的设计效率提升,提高了企业效率。