基于变异系数的顶吹搅拌槽温度场均匀性分析

2022-03-24胡晓航徐建新

胡晓航,徐建新,杨 凯,王 华

(昆明理工大学 冶金与能源工程学院, 云南 昆明 650093)

0 引 言

两相流动系统广泛存在于许多工程系统和工业过程中,特别是气液两相流,在工业领域有着广泛的应用[1].在冶金行业中,以气体进行顶吹搅拌应用较为广泛[2-4].顶吹是指顶吹喷嘴喷出气泡后,在重力和浮力的作用下上升,带动周围的液体运动,直到气泡离开液面[5].目前,国内外学者对顶吹气体搅拌的研究主要集中在数值模拟和水模型实验两个方向.Wang等人[6]利用容积流体(Volume of Fluid, VOF)模型研究了顶吹气泡射流流量和深度对Isa炉内混合行为和温度分布的影响,为Isa炉[7]的实际运行提供了理论依据.文献[8-11]通过水模实验研究了不同条件下顶吹浸没搅拌的可视化和混合效果.结果表明,空气流量、顶吹喷嘴的浸入深度等是影响两相流混合的主要因素.虽然上述研究已经取得了很多成果,但采用的数值模拟方法和实验研究方法尚未对顶吹浸式搅拌气液两相混合过程的温度场进行研究,顶吹浸式搅拌气液两相流混合参数对传热效率的影响尚未有报道.掌握顶吹搅拌气液两相流温度场的均匀性特征,对研究气液两相流传换热具有重要意义.

温度场在物理学中与重力场和速度场一样,是物体内某时刻点温度数据分布的集合.温度场主要分两种:一种是“稳态温度场”,指的是不随时间变化的温度场;另一种是“非稳态温度场”,即随着时间的变化,温度不断地发生变化.两种温度场根据空间坐标的个数,都可分为一维、二维和三维.由于“非稳态温度场”的温度变化极其复杂,往往不易求解,顶吹反应中两相流的温度场就属于“非稳态温度场”[12-14].若是对顶吹反应的传换热均匀性进行研究,温度场又是必不可少的一部分.对于“非稳态温度场”这类多相流的瞬态系统,现有的大多数测量技术通常会影响系统内部的流动从而带来阻力,并影响气液两相流的原始分布,因此提出利用红外成像仪对顶吹搅拌槽的温度场数据进行捕捉.红外成像仪具有无需接触测量、测量范围大和测量距离远的优点,而且成像直观,响应快速、灵敏[15-18].Chen等人[19]将红外成像用在智能电网上,根据电网上温度场的变化来判断电网上的检修点;Han等人[20]使用红外成像仪进行热评估,预先监测电力设备的潜在故障;Chen等[21]将红外成像用于建筑热性能的拍摄上,以此来提高建筑物的能源效率,降低美国能源效率的环岛效应.受上述研究的启发,利用图像分割[22]和变异系数值[23-24],得到整个顶吹反应器温度场的换热均匀性情况.在本工作中,主要目的是利用红外成像仪将检测到的温度场矩阵对温度分布的定量表征进行分析和讨论.

1 图像处理方法

红外成像仪是将高速摄像机拍摄的照片与温度场进行拟合,每一个像素点代表温度场中的一个温度值,本次的高速摄像机的像素是720×1 280,也就是说与之对应的温度值有720×1 280个,从而形成一个720×1 280的温度矩阵.本文首先利用图像分割技术,对红外成像仪拍摄的顶吹搅拌槽的温度场进行截取,将截取到的温度场数值进行计算,得出整个搅拌槽温度场的变异系数随时间变化的曲线;然后将搅拌槽稳定后的变异系数值做平均值处理;最后与搅拌槽温度场均匀性系数进行对比,由此可得到搅拌槽内两相流的温度场均匀性系数与变异系数的耦合曲线.

我们知道,变异系数是定量地说明一个总体各单位的不同时期集中或分散的发展变化趋势,或不同总体同一时期的发展差异程度.本文利用变异系数对整个顶吹搅拌槽内部两相流的换热情况进行分析,得出搅拌槽温度场换热的均匀性情况.

变异系数的公式为:

(1)

(2)

式中:x代表搅拌槽内部对应的每个温度值,N代表温度值的个体总量.

由变异系数的表达式我们知道,变异系数的值越小,顶吹搅拌槽内温度值的标准差也越小,即搅拌槽内温度的差值越小,此时顶吹搅拌槽内两相流的温度分布越均匀.

不均匀系数的计算公式为:

(3)

式中:Tij表示(i,j)位置上的温度值;θ1∈{1,P},θ2∈{1,Q},θ=[0,θ1]×[0,θ2];P和Q分别是温度矩阵的行和列.用于温度场分布的不均匀系数NUCq(q= 1,2,3,4)为:

(4)

其中,|dPQ^*(θ,q)|为dPQ^*(θ,q)的绝对值.NUC1、NUC2、NUC3、NUC4分别表示物体整个矩形表面温度分布的不均匀程度,分别对应于物体的左上、左下、右下和右上.用于温度场分布均匀性评价的非均匀系数NUC为:

NUC=max{NUC1,NUC2,NUC3,NUC4}

(5)

其中,max{·}为集合{·}中最大的值.一般来说,如果温度场是合理均分的,那么在较小区域内的温度测量值总和所占的比例就会成比例地变小.简单地说,较小的NUC表示温度场分布均匀;而大的NUC表示温度场分布较差[25].

2 实验方法

2.1实验仪器

实验仪器包括电源、支撑台、恒温油浴装置、阀门、进出油管、橡皮管(内径0.8 cm)、温度计、油泵、气泵、转子流量计、铁架台、顶吹搅拌槽模型、电脑、高速摄像机和红外成像装置.其中顶吹搅拌槽高100 cm,内径18 cm,材料为石英玻璃;搅拌槽的中心垂直插入一根内径为1 cm的玻璃管;气体为空气,作为冷流体;液位为合成导热油,作为热流体.

2.2实验方法

整个实验装置分为四个部分:

1)恒温油浴装置可控制合成导热油的温度,通过进出油管,在油泵的动力作用下,与顶吹搅拌槽部分形成闭合回路,通过油泵和油管上的阀控制进出合成导热油的量,使反应器内液面高度始终保持一致.进出油管上的温度计用来判断导热油是否达到预设温度和计算搅拌槽内的换热量.

2)气泵通过橡皮管向反应器内吹气,模拟顶吹过程,整个过程通过转子流量计控制顶吹气体流量,从而达到实验条件.

3)转子流量计另一端连接着可调节长度的顶吹喷嘴,以此来调节顶吹喷嘴在搅拌槽内的插入深度,即顶吹喷嘴距离搅拌槽底部的高度.

4)红外成像装置将高速摄像机拍摄的照片转化为温度数值,直接传输给电脑,实时记录实验反应时的温度场数据,如图1所示.

图1 温度场云图(左)和数字矩阵(右)(在这个矩阵中有460行180列)

将上述的四个部分连接完毕以后,开始实验过程.首先打开恒温油浴装置对合成导热油进行加热,同时开启油泵,将整个过程的导热油循环起来,待其温度达到预设温度且稳定时,打开气泵,通过转子流量计对顶吹气量进行调节,并设置一个固定的数值;然后开启红外成像部分,对整个搅拌槽的温度场数值变化进行记录.据了解,红外成像仪每秒可记录10组温度数据,在每组四分钟的实验中一共记录了2 400×16组温度数据,完整的记录了气液两相流在顶吹搅拌槽内换热时均匀性变化的温度场.

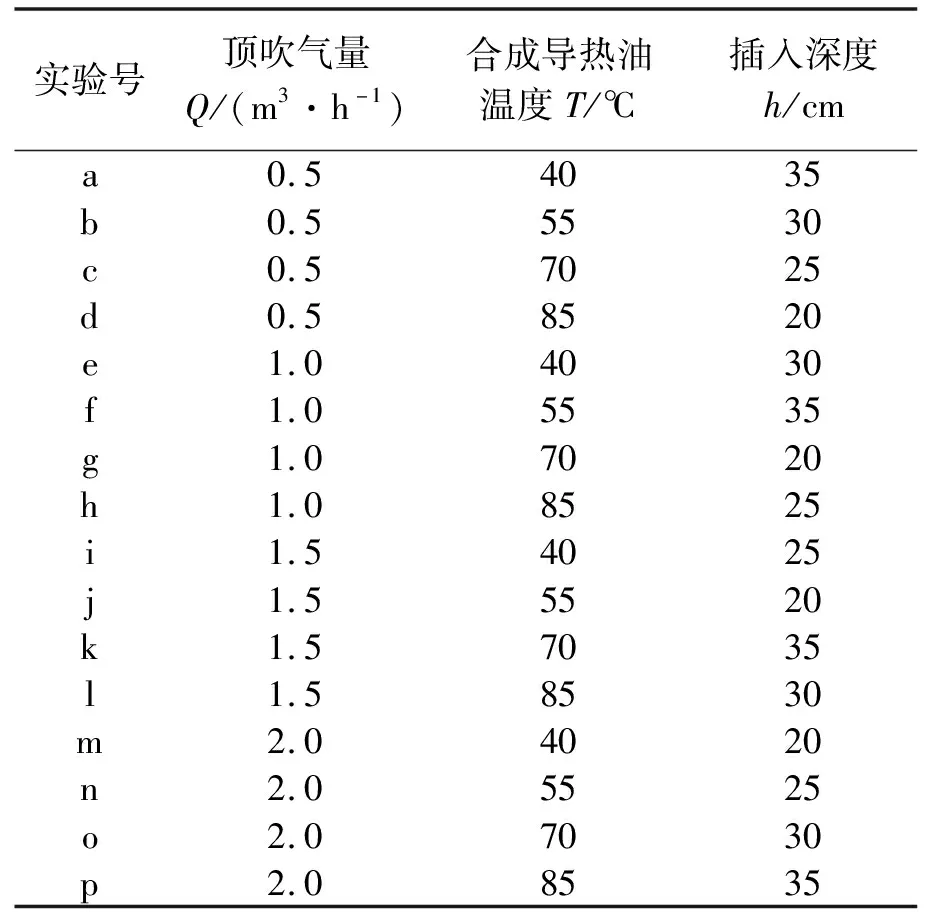

实验的前三部分构成实验可控制的三个变量,在室温(24~25 ℃)下,通过正交实验,可得出实验结果如表1所示.恒温油浴装置将合成导热油加热以后,在油泵的动力作用下,进入搅拌槽内,在与顶吹冷空气进行换热的同时,也会通过反应器玻璃壁面向周围环境散热.红外成像仪检测搅拌槽玻璃壁面的温度变化.

表1 顶吹气搅拌正交试验

因此,红外成像仪测量温度场中的温度数据并不是搅拌槽内的实际温度.由于本研究从整个搅拌槽温度分布均匀性的角度出发,没有涉及比温和换热容,所以对搅拌槽内的实际温度研究没有影响.

3 结果与讨论

3.1 实验数据处理

16组正交实验完毕,得到每组实验在4分钟内 2 400 张的温度云图,即每组有2 400张的温度矩阵图.将搅拌槽内两相流换热区域的矩阵截取出来,如图1所示.温度矩阵内一个像素点代表一个温度值,由此得到2 400个反应器的温度矩阵图,不同的颜色代表不一样的温度.本研究中主要涉及的颜色为红色、橙色和黄色,红色的温度较高,橙色的温度次之,黄色的温度较低.由于温度分布不均匀,可以明显地看出搅拌槽内由下而上的温度变化情况.

3.2 顶吹搅拌槽温度层的平均温度变化曲线

此次工作每间隔一秒钟截取一张温度云图,由此每组实验得到240个搅拌槽的温度矩阵.根据温度矩阵,我们将搅拌槽内由下而上的温度层提取出来,计算出搅拌槽每层温度的平均值,做出平均温度随搅拌槽高度上升的变化曲线图,即每组实验有240个平均温度曲线图.

根据搅拌槽内温度层的平均温度曲线图,如图2所示(此处展示的是工况a的平均温度曲线图),我们可以清楚地看到整个搅拌槽内平均温度曲线被分为三段:第一段温度曲线呈下降趋势,是因为搅拌槽底部到顶吹喷嘴处有一定的距离,此时由于搅拌槽底部导热油的存在,平均温度较高,平均温度值的最低点代表顶吹喷嘴气体出口处;第二段温度曲线呈稳定上升趋势,是因为冷流体(即空气)经喷嘴喷出后,经过合成导热油的传换热过程,温度曲线呈现均匀上升趋势,直至达到稳定状态即平均温度曲线第三段的直线.

图2 搅拌槽内温度层的平均温度曲线(实验工况a)

3.3 顶吹搅拌槽温度值变异系数曲线

将温度矩阵中截取出的温度值根据公式(1)计算其变异系数值,其中每一组实验每秒提取一个温度矩阵,即240张温度矩阵云图得到240个变异系数值.按照时间序列,得到变异系数随时间变化的曲线图,如图3所示.我们可以看出工况a、b、l、o和p下降趋势不明显或者呈现波动状态,其余各组实验在两相流混合前半段的变异系数值均为明显的下降曲线,后半段则为稳定状态.因此我们将16组实验工况按照顶吹气量相同进行分组,共分为四组.

第一组(工况a~d)

对比第一组实验曲线,工况a和b的曲线变化不明显,呈现上下波动状态,工况c和d变异系数曲线下降明显,在后半段呈现稳定状态;

对比第二组实验曲线,工况e和g下降趋势明显,工况f和h前半段呈现稳定状态,后半段下降趋势稳定,最后都呈现稳定状态;

对比第三组实验曲线,工况i和j呈现下降趋势,后两个工况变异系数曲线和其他曲线的变化趋势都不同;

对比第四组实验曲线,工况m和n都呈现稳定下降趋势,逐渐趋于平稳,工况o和p的变异系数波动较大,与a、b工况较类似.

分析四组实验的曲线图,我们可以知道,气液两相流的温差越小,变异系数曲线随时间变化越不明显;随着气液两相流的温差增大,变异系数下降曲线越明显.由此可知,两相流温差越大,气液两相流温度场换热分布越均匀.对比后两组实验的曲线图,我们发现,顶吹喷嘴出口距离反应器底部距离越大(即换热时间越短),变异系数曲线下降越平缓,即换热效率下降.由此可知,顶吹搅拌槽两相流换热效果与顶吹气量和换热时间有着重要的联系.

3.4 顶吹搅拌槽两相流换热均匀性的影响因素

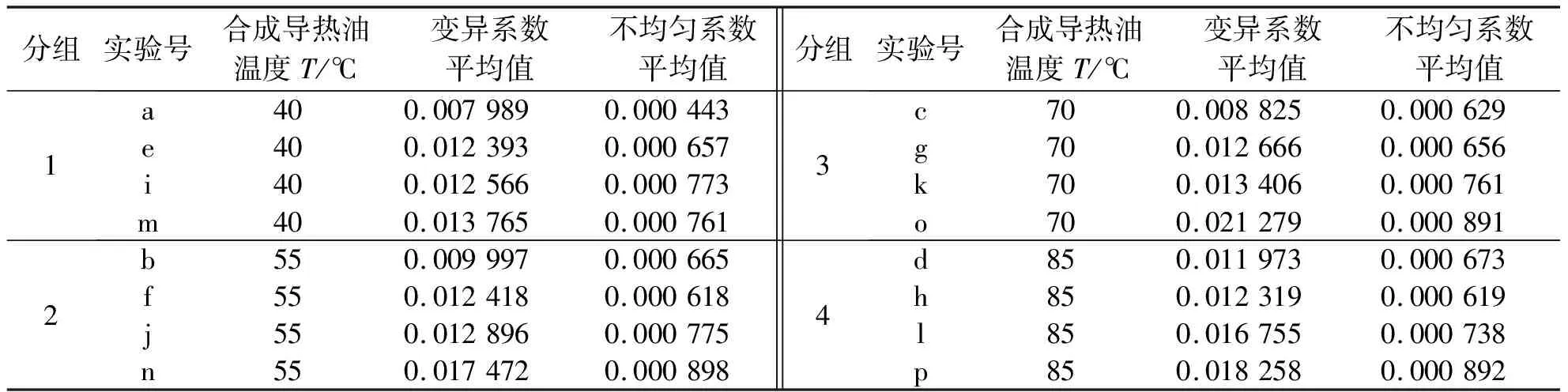

我们将16组工况变异系数曲线平稳以后的部分提取出来(即16组工况变异系数曲线平稳部分),计算其变异系数平均值和不均匀系数平均值,按照合成导热油温度相同进行分组,得到四组平均值的表格,如表2所示.

表2 不同工况稳定后的平均变异系数值

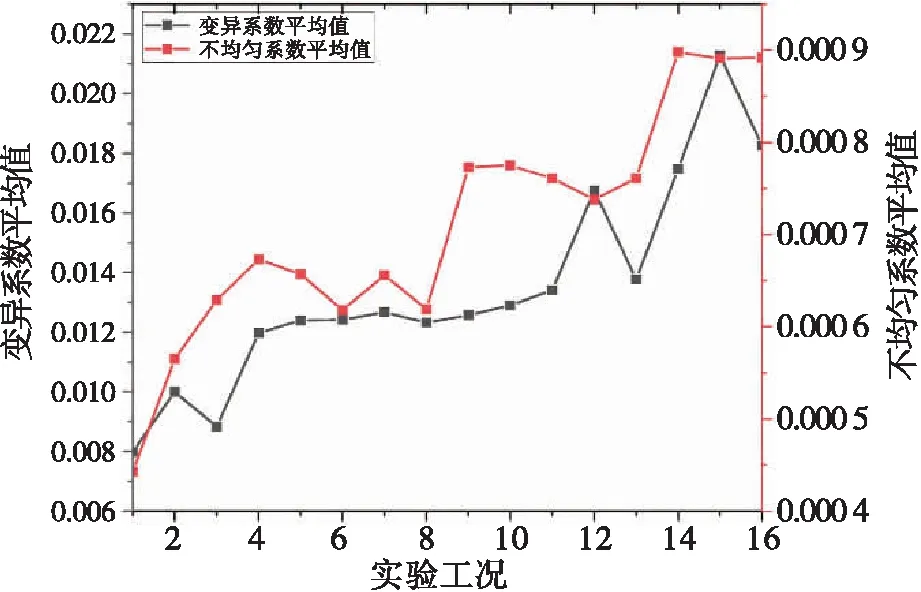

做出变异系数平均值和不均匀系数平均值的曲线对比图,如图4所示.将两组数据进行对比分析,可以看出两个曲线高度拟合,其相关性达到0.872 78,因此变异系数法和不均匀系数法一样可以用来对搅拌槽温度场温度分布均匀性进行判断.对比四组实验数据,a、b、c和d四个工况在各自分组中的变异系数值和不均匀系数值均最小,根据变异系数和不均匀系数的定义我们可知,在这四个工况条件下,搅拌槽温度场均匀性的分布最好;对比四个工况的反应条件可知,顶吹气量对搅拌槽内温度场的换热均匀性的影响较大,同时顶吹喷嘴的插入深度对反应器内换热均匀性也有一定影响,但不是主要影响因素.

图4 变异系数平均值与不均匀系数平均值的拟合图

4 结 论

本工作得到的结论如下:

1)气液混合两相流广泛存在于工程系统和工业过程中,本工作根据实际数据得出,可利用红外成像仪对气液两相流混合过程进行判断,并且可以在多个领域的非侵入式检测方法中进行检测.

2)在气液两相流传热过程中,两相流的温差越大,变异系数下降趋势越明显,温度场均匀性越好;反应器内顶吹气量越大,温度场均匀性越好,但并不是温差越大、顶吹气量越大,两相流换热效果越好,过大的温差和顶吹气量则有可能恶化传热.

3)根据变异系数和不均匀性系数曲线可知,工况a的变异系数和不均匀性系数都较小,但由于两相流的温差较小,所以此时的温度场均匀性并不是最好.综合对比变异系数和不均匀性系数,在工况c的条件下,两相流换热后其温度场均匀性最好.

4)利用变异系数对顶吹反应器进行温度场均匀性的分析,此方法与不均匀系数计算出的结果高度相似,其相关性更是达到0.872 78.此方法也可推广到与温度场相类似的重力场、速度场和其他相关类似地方.

展望:未来研究结合其他评价方法,建立多个评判指标,为非侵入式监测方法提供可行方案.