稀磷酸生产系统结垢原因分析及对策

2022-03-24陈小兰

周 维,陈小兰,张 品

(湖北大峪口化工有限责任公司,湖北 钟祥 431910)

湖北大峪口化工有限责任公司(以下简称公司)二期磷酸装置使用二水法工艺生产,设计产能300 kt/a,2012年投产。2021年下半年以来,生产变得十分被动,反应槽流动通道堵塞、料浆循环不畅、第一区物料堆积、气相阻力上升等问题相继出现。

1 稀磷酸生产系统垢块成分

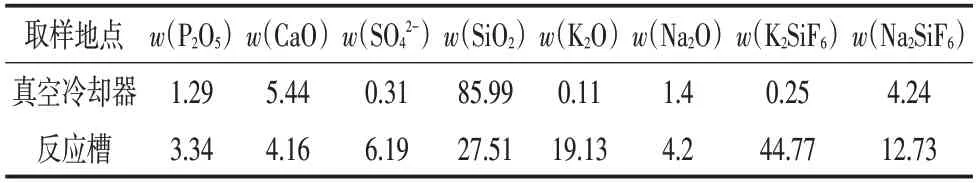

对稀磷酸生产系统两个典型部位的垢块进行取样分析,指标见表1。

表1 稀磷酸生产系统垢样指标 %

从表1分析数据可以看出,垢块的主要成分是磷石膏和氟硅酸盐类[1]。

结合工艺运行情况、矿浆指标、过滤洗水等使用情况进行分析,磷矿中的K+、Na+等金属阳离子杂质进入溶液中,并在反应槽中发生以下反应:

因氟硅酸钾和氟硅酸钠盐类难溶,与磷石膏和酸不溶物等杂质一同沉淀,沉积在反应槽和真空冷却器内,这是造成生产系统结垢的根本原因。

2 垢块成因分析

2.1 真空冷却器料浆进出口温差影响

真空冷却器利用真空度控制反应料浆的出口温度,温降2~3 ℃是最佳操作条件。一旦管道出现堵塞则真空冷却器进口和出口料浆温度差将增大,引起钾、钠的氟硅酸盐及二水硫酸钙溶解度降低,从而在冷却器的管壁析出,并最终因高温蒸发在冷却器顶部结晶。该磷酸装置料浆循环泵经过3年的使用,叶轮已严重磨蚀,进料量受到较大影响导致料浆出口温度相对较低;随着装置的长期运行,冷却器因内壁结垢导致换热和蒸发面积减小。

2.2 真空冷却器的进出口料浆浓度影响

结垢往往发生在浓度变化较大区域[2]。真空冷却器中水分闪蒸,料浆浓度增加,硫酸钙过饱和度升高,会逐步自发生成晶核。蒸发水分带走热量后温度下降2 ℃,而氟硅酸的钾、钠盐和CaSO4·2H2O的溶解度更低,逐步析出在内壁上。

2.3 矿浆质量影响

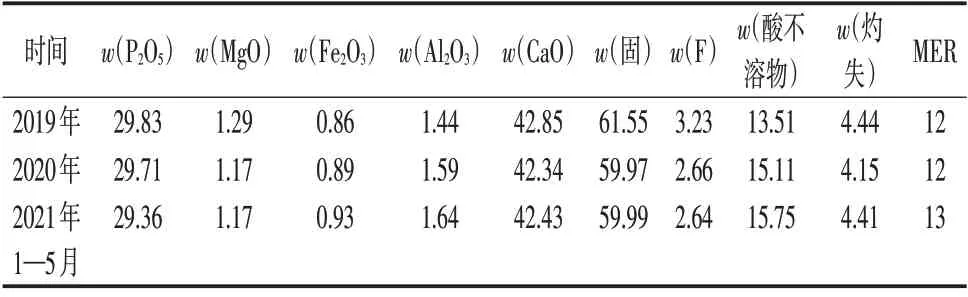

公司选矿装置送来的磷矿浆质量呈下降趋势,2021年上半年的矿浆P2O5含量指标与2020年、2019年平均值相比较,存在明显变差趋势,2019—2021年矿浆具体指标见表2。

表2 2019—2021年矿浆指标 %

在稀磷酸生产过程中,需要综合考虑蒸汽消耗和稀磷酸产量的平衡问题,因此,会适当提高稀磷酸的浓度,而矿浆中P2O5含量较高势必会导致产品磷酸黏度大,不仅降低反应速度而且使CaSO4结晶细小而不规则,同时稀磷酸浓度的提高也会导致较苛刻的结晶条件,一旦不能满足,则会导致半水物的产生。这些半水石膏难以过滤,一直残留在反应槽,逐步沉积成垢。

酸不溶物含量增加。矿浆中的硅以SiO2为主的酸不溶物形态存在,虽然不消耗硫酸,但是会产生硅酸影响磷石膏的正常过滤,若过滤效果达不到,则残余细颗粒磷石膏长期在反应槽循环沉积。

2.4 进入反应槽物料的影响

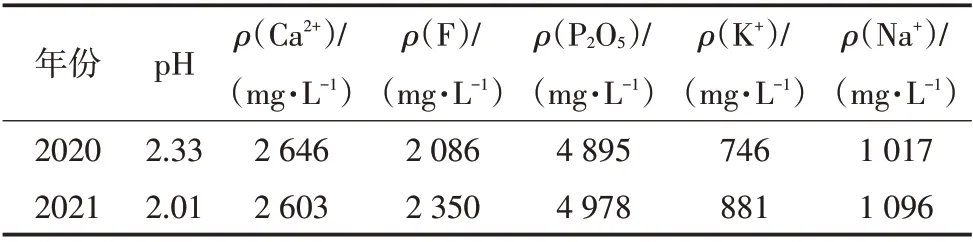

系统返酸中K+、Na+离子含量偏高。K+主要来源于矿石、Na+主要来源于选矿药剂和尾矿水处理药剂纯碱。为节约用水,磷酸装置于2014年开始用尾矿和渣场净化回水作为洗涤冲洗水,系统中K+、Na+含量逐年上涨并富集直至达到过饱和状态,加速反应槽内氟硅酸盐的结晶和结垢。2020—2021年池水水质指标见表3。

表3 2020—2021年池水水质指标

2.5 反应系统的清理周期影响

磷酸生产的特性决定了无法进行全面系统的清理,只能在临时停车期间对闪冷循环泵出口管和低位闪冷器气相出口管道进行局部清理。长此以往,闪冷器就会出现循环量和蒸发量不足的问题,而为保证反应槽温度合格,则必须提高低位闪冷器真空度,势必会造成低位闪冷器出口料浆温度偏低,反应槽内料浆温差增大加剧了物料结垢,如此形成恶性循环。这是反应槽1区底部酸泥沉积较多和墙壁结垢异常严重的主要原因。

工艺通过提高真空度来加快气体流速,从而引起气相物料夹带沉积在低位闪冷器真空管道管壁。

2.6 装置运行稳定性影响

从反应槽壁面结垢的断面明显的分层情况可以判断出结垢的形成与装置开停车操作直接相关。磷酸装置若长时间开车,物料浓度稳定,结垢趋势易于控制。装置频繁开停车,则料浆与垢面温差较大,盐类易析出并沉积。

工艺岗位人员操作水平有差别,对于工艺指标如反应温度、温差、料浆固含量、SO3等的控制精度和调整及时性存在一定区别。磷酸反应系统指标操作范围本身较窄,特别是对过滤机真空度、转速、返酸和洗水量的控制和调整异常关键,一旦出现偏离应立即回调;若发现不及时、调整手段错误则会造成过滤效果变差和系统结垢。

3 减缓系统结垢的对策

3.1 周期性清理

针对此次装置反应系统出现严重的结垢,结合装置运行情况,根据全厂生产平衡,采取每年对反应系统和响应管道进行彻底清理的运行方式,避免因反应系统结垢导致工艺指标不稳定的情况。

3.2 及时更换备件

定期跟踪检查低位闪冷循环泵的运行情况,保证料浆流量、进出口温差稳定;定期检查反应槽搅拌桨磨损和叶面结垢,避免反应槽内物料温差太大而引起结晶和结垢。

3.3 加强工艺和生产管理

其他单位对结垢问题进行了分析[3],也有的添加了阻垢剂[4]。公司从加强工艺和生产管理入手,强化对岗位人员的培训和考核,优化工艺指标;提高开车率,加强与上下游装置的联系,减少系统停车次数,避免因物料温度差较大而结垢。

3.4 提高矿浆质量

增加矿浆中K+、Na+分析项目。K+的来源主要是矿石,目前外购矿石的分析项目主要为P2O5、MgO、水含量,增加矿石中K 的分析和限值要求。Na 主要来源于选矿药剂和尾矿水处理药剂,根据矿石质量及时调整药剂使用量,减少此类阳离子的产生。矿石中K+、Na+质量分数控制在0.6%以下。

3.5 做好氟系统的洗涤和排放

K+、Na+等无法以固定形式制成产品,即使堆积处理,也会随着雨水的浸润而随净化水再次进入系统。建议做好氟回收系统的洗涤和排放,控制磷石膏中氟含量,尽量将K+、Na+制成产品,从系统中取出。

3.6 全厂水系统管理

根据生产情况增加新鲜水源的加入量,降低磷酸生产池水中K+、Na+富集量。目前全厂雨水、生活和生产污水全部回用,建议跟踪分析各类水质指标,做好水的分级利用[5],特别是地下水管网的泄漏非常严重,建议定期排查以减少一次水浪费和污水处理量。

3.7 适当提高反应温度

对于生产过程中反应系统形成的壁面垢,建议在反应系统过程中尽量提高温度,以提高氟硅酸盐类的溶解度,在排出系统后经过降温冷却,在系统外冷却沉积。例如在短期停车过程中增加对反应部分管线的熬煮,对垢面进行清洗;提升滤布冲洗水温度,减少结晶和堵塞。

4 建议

经过多年的实践,湿法磷酸生产工艺已经十分成熟,设备腐蚀和结垢便成了制约磷酸装置连续、稳定、长周期生产的主要因素。从加强基础管理出发,严格控制工艺指标,避免频繁调整负荷及开停车,用均衡、稳定来实现长周期生产。反应槽的人为分区增加了内部表面积,从事实上增加了结垢的附着面,也形成了搅拌和流动的死区,可以作为反应槽设计的改进点。