深部大断面复合顶板回采巷道围岩控制技术

2022-03-24梁文勖

梁文勖

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

在煤炭的采掘过程中,含有1层至多层软弱夹层的复合顶板出现的频率逐渐增加,复合顶板的强度低、力学性能差,各岩层间容易发生错动、离层等有害变形;随着近些年来我国煤炭开采机械化水平不断提高,为适应大型机械设备的工作,巷道断面也在不断加大,同时,我国浅部煤炭资源逐渐枯竭,煤矿开采向深部发展,与浅部开采相比,深部开采面临更加复杂的地质条件,高温、高湿、高地应力的情况较为突出,这些情况给复合顶板巷道支护带来了一定的难度,导致复合顶板巷道的顶板下沉量进一步加大且经常发生冒顶事故,围岩控制更加困难。

国内诸多学者对复合顶板的研究已经取得了一定的成果。李凤珍[1]通过对软弱复合顶板进行巷道围岩锚固支护优化实践,验证复合顶板锚杆预应力的“两拉一压”分布特征;李中伟[2]提出可以将多层厚度较薄的复合顶板加固为抗变形强度较大的类刚性结构的巷道顶板支护技术;谢永存、邹虎[3]研究了大断面复合顶板硐室围岩稳定性演化特征及扰动后稳定性劣化规律,提出了新的复合顶板硐室的联合支护方式;李金奎、王浩[4]针对高预应力锚索可以有效改善巷道顶板岩层的应力状态,提出复合顶板巷道全锚索一次支护技术;边强,金煜皓[5]提出以顶板渗透注浆加固为主,煤体渗透注浆加固为辅的煤壁与复合顶板深孔注浆围岩控制技术。

基于现有的研究发现,大多数复合顶板巷道围岩控制方式为锚杆索支护,且较多采用经验计算的方法设计复合顶板的支护参数,深部大断面复合顶板巷道围岩控制方面的研究成果较少[6-14]。为此,以陕西省某矿1303工作面复合顶板回采巷道为研究对象,为解决该工作面复合顶板巷道易发生冒顶事故,巷道顶板支护困难等问题,提出采用长短锚索协同支护技术;应用理论分析、数值模拟和现场实践3种研究方法,对比原有支护方案和长短锚索协同支护方案的围岩控制效果,确定合理的深部大断面复合顶板巷道围岩支护参数,为今后相似条件巷道围岩控制提供一定的借鉴作用。

1 工程地质概况

1303工作面位于该矿西南部,其南部为1301工作面,北部为1305工作面,西部为D15断层保护煤柱,东部为1303工作面辅助运输巷。1303工作面走向长1 420 m,倾斜长170 m,工作面主采3#煤,工作面煤层埋深在670~710 m,煤层厚度4.2~6.5 m,平均5.5 m;煤层倾角15°~19°,平均17°。工作面直接顶为厚度7.0 m的中砂岩,在直接顶内部夹有0.2~0.5 m的3层炭质泥岩软弱夹层;基本顶为厚度6.3 m的细砂岩,直接底为2.2 m的泥岩,基本底为8.6 m的粉砂岩。工作面回采巷道断面为梯形,岩煤层顶板掘进,巷道上帮高4.8 m,下帮高3.2 m,巷道宽5.5 m。

该矿前期生产期间曾采用应力解除法对一采区井下地应力进行测试,测点埋深550 m,钻孔深度12 m,倾角10°,测点位置在采区车场附近。将获取的数据经专业的解算后结果为:最大主应力为24.87 MPa,方向水平;中间主应力为13.78 MPa,方向垂直;最小主应力为7.97 MPa,方向水平。地应力分布以水平方向为主,最大主应力为最小主应力的3.12倍,最大主应力对巷道布置起到一定的控制作用。与1303工作面相邻的1301工作面在生产期间曾进行超前支承压力监测和侧向支承压力监测,其监测结果如图1。由图1可以看出,工作面超前支承压力和侧向支承压力集中程度较大,尤其是侧向支承压力集中系数接近6,对工作面巷道支护将产生较大程度的影响。1301工作面监测结果可为1303工作面巷道支护提供参考。

图1 工作面支承压力集中情况Fig.1 Abutment pressure concentration of working face

2 复合顶板变形失稳机理研究

通常情况下复合顶板是逐层发生失稳破坏,故可以将回采巷道复合顶板进行简化,逐层进行受力分析,研究复合顶板的变形破坏机理[15-18]。复合顶板岩层力学模型如图2,假设巷道宽度为l,巷道开挖后,复合顶板处于悬空状态,将上覆岩层对复合顶板的压力等效成均布载荷q,巷道两帮对复合顶板其支撑作用等效成力FA、FB,水平应力设为FN,岩层的弹性模量为E,界面的惯性矩为I。

图2 复合顶板岩层力学模型Fig.2 Mechanical model of composite roof strata

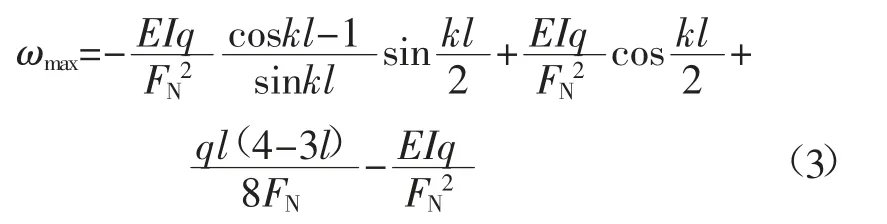

结合材料力学原理,复合顶板挠度ω可表示为:

在式(1)中代入边界条件,化简可得:

将化简后的A、B代入式(1)中,得:

在均布载荷作用下,最大挠度发生在顶板的中心位置,最大挠度ωmax的表达公式为:

由式(3)可知,复合顶板的挠度与l、q、k、E、I有关,对于复合顶板回采巷道而言,一旦巷道的位置和形式选定,其宽度、上覆岩层均布载荷、水平应力均不再发生变化,而岩层的界面惯性矩与岩层的厚度成正相关关系。回采巷道复合顶板各岩层间的厚度不同、弹性模量不同,因此复合顶板各岩层间变形量会有所不同,进而导致各岩层发生离层,当离层量超过岩层所能承受的极限时,岩层发生垮落破坏。

3 软弱间层对巷道顶板变形破坏的影响

复合顶板巷道的变形破坏的条件复杂,采用数值模拟手段可以较好地适应这种复杂的工程现场实际[19-25]。为了探究软弱夹层对复合顶板未定型的影响,以1303工作面运输巷实际地质条件作为数值模拟参数,采用FLAC数值模拟软件研究复合顶板软弱夹层对巷道围岩稳定性的影响规律。

3.1 数值模型

本次模拟巷道埋深690 m,煤层厚度5.3 m,岩层倾角为17°,模型尺寸为60 m×50 m×70 m,巷道断面为直角梯形,地层结构图和数值计算模型图如图3和图4。模型上部施加18.63 MPa垂直应力,模拟上覆岩层自重应力,模型采用摩尔-库伦屈服准则,采用的围岩力学参数见表1。

图3 地层结构图Fig.3 Stratigraphic structure map

图4 数值计算模型图Fig.4 Numerical calculation model diagram

表1 各岩层围岩力学参数Table 1 Mechanical parameters of surrounding rock

3.2 软弱夹层对巷道围岩稳定性的影响

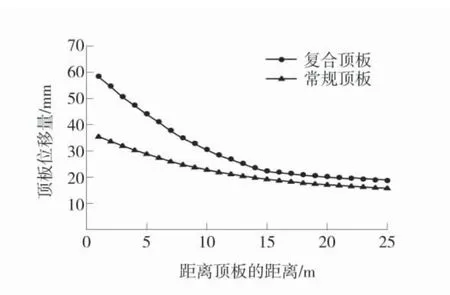

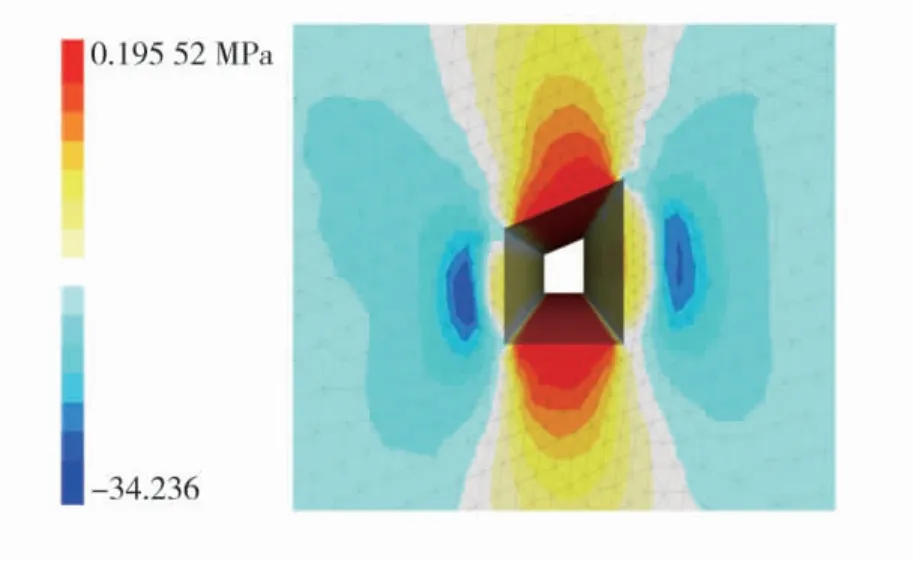

通过FLAC数值模拟软件对含有软弱夹层的复合顶板条件和不含软弱夹层的常规顶板条件2种地质条件进行模拟试验,并比较不同地质条件下的围岩应力、位移及巷道围岩塑性区情况,分析软弱夹层对巷道围岩控制的影响。有无软弱夹层的围岩应力分析如图5,有无软弱夹层的围岩位移分析如图6,常规顶板巷道塑性区情况如图7,复合顶板巷道塑性区情况如图8。

图5 有无软弱夹层的围岩应力分析Fig.5 Stress analysis of surrounding rock with or without weak interlayer

图6 有无软弱夹层的围岩位移分析Fig.6 Displacement analysis of surrounding rock with or without weak interlayer

图7 常规顶板巷道塑性区情况Fig.7 Plastic zone of conventional roof roadway

图8 复合顶板巷道塑性区情况Fig.8 Plastic zone of composite roof roadway

从图5可以看出,含有软弱夹层复合顶板和不含软弱夹层的常规顶板条件,虽围岩峰值应力距工作面帮部的距离相同,但复合顶板条件下,巷道围岩峰值应力更高,复合顶板的围岩应力峰值为常规顶板围岩应力峰值的1.15倍;从图6可以看出,相较于常规顶板,复合顶板更容易离层,复合顶板巷道顶板位移量是常规顶板的1.64倍;对比图7和图8可以发现,相较于常规顶板巷道,复合顶板巷道的塑性区更大,巷道围岩的控制难度更加突出。

4 复合顶板巷道围岩控制技术

针对1303工作面回采巷道复合顶板支护中存在的围岩变形量大、顶板垮落等问题,提出使用高预应力长短锚索协同支护方式对复合顶板进行控制,并将改进后的支护方案与原有支护方案的支护效果进行对比,验证长短锚索协同支护技术的适用性。

4.1 巷道围岩支护参数

1)原有支护方式。原有支护采用锚杆+钢筋网支护,锚杆规格为:φ20 mm×2 100 mm,间排距为800 mm×1 000 mm,使用2根树脂药卷进行锚固,锚杆预紧力为30 kN;局部采用锚索加强支护,锚索规格为:17.8 mm×6 500 mm,间排距为2 000 mm×1 000 mm,使用3根树脂药卷进行锚固,锚索预紧力为120 kN;金属网规格为2 300 mm×1 050 mm,网格规格为50 mm×50 mm,材质为14#镀锌铁丝。

2)长短锚索协同支护方案。改进方案采用高预应力长短锚索+金属网进行支护,短锚索规格为φ17.8 mm×4 000 mm,间排距800 mm×1 000 mm,使用3根树脂药卷进行锚固,施加预紧力150 kN;长锚索规格为φ21.6 mm×6 500 mm,间排距1 600 mm×1 000 mm,使用3根树脂药卷进行锚固,施加预应力300 kN;金属网规格为5 000 mm×1 000 mm,网格规格为50 mm×50 mm,材质为12#铁丝金属网。

4.2 数值模拟分析结果

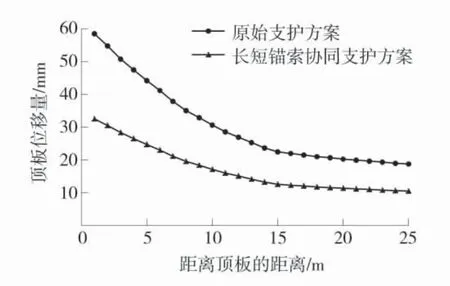

通过FLAC数值模拟软件对原始支护方案和改进后的长短锚索协同支护方案进行模拟试验,原始支护方案围岩应力情况如图9,长短锚索协同支护方案围岩应力情况如图10,不同支护方案围岩位移情况如图11,不同支护方案围岩塑性区情况如图12。

图9 原始支护方案围岩应力情况Fig.9 Surrounding rock stress of original support scheme

对比图9和图10可知,与原始方案相比,采用改进的长短锚索协同支护方案后,对巷道围岩控制起到了积极的作用,巷道围岩的应力峰值向巷帮侧移动,且应力峰值有所降低,峰值应力的影响区域更小;从图11可以看出,采用长短锚索协同支护方案后,可以很好地控制巷道顶板下沉,与原始支护方案相比,巷道顶板下沉量减少了44.4%;从图12可以看出,长短锚索协同支护方案可以有效的控制复合顶板的围岩变形破坏,相较于原始方案,采用改进后的巷道围岩塑性区体积明显较少,塑性区体积减少了29.1%;综上所述,长短锚索协同支护方案相较于原始支护方案对复合顶板巷道围岩的控制效果更好。

图10 长短锚索协同支护方案围岩应力情况Fig.10 Surrounding rock stress of long and short anchor cable cooperative support scheme

图11 不同支护方案围岩位移情况Fig.11 Surrounding rock stress of long and short anchor cable cooperative support scheme

图12 不同支护方案围岩塑性区情况Fig.12 Plastic zone of surrounding rock under different support schemes

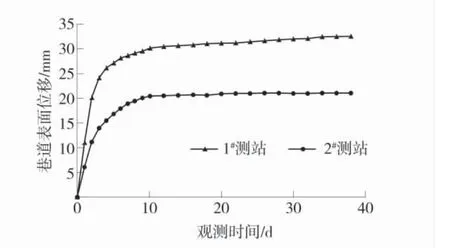

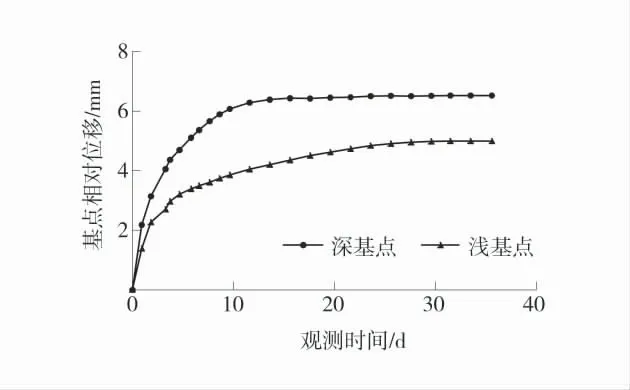

5 工程效果检验

为了监测1303工作面复合顶板运输巷围岩的变形情况,验证1303工作面长短锚索网协同支护效果及支护参数的适用性,对1303工作面运输巷内布设2处测站,分别距离采煤机30 m和90 m的距离,采用“十字布点法”测量巷道表面位移,并采用顶板动态监测系统和离层指示仪共同监测巷道顶板的深部位移,深基点设置在顶板7 m处,浅基点设置在顶板3 m处;1#测站沿用原始巷道支护形式,2#测站采用改进的高强预应力长短锚索协同支护,对比分析改进后的巷道支护方案对巷道围岩的控制效果。顶板位移量如图13,两帮位移量如图14,测点1处顶板离层量如图15,测点2处顶板离层量如图16。

图13 顶板位移量Fig.13 Displacement of roof

图14 两帮位移量Fig.14 Displacement of two sides

图15 1#测站处顶板离层量Fig.15 Roof separation at measuring point 1

图16 2#测站处顶板离层量Fig.16 Roof separation at measuring points 2

通过2处测点的巷道围岩位移情况的分析得出,巷道掘进后1周内为巷道围岩的剧烈运动阶段,该段距离掘进迎头约40 m的范围内,随后巷道变形逐渐缓慢,直至最终稳定。采用原始支护方案的条件下,巷道顶底板位移量为33 mm,两帮移近量为26.5 mm;采用改进后的高强预应力长短锚索协同支护方案后巷道顶底板位移量为21 mm,两帮移近量为16 mm,与原始支护方案相比分别下降了63.6%和60.4%。采用原始支护方案的条件下,巷道顶板相对顶板离层量为10.8 mm;采用改进后的高强预应力长短锚索协同支护方案后巷道顶板相对顶板离层量为6.5 mm,与原始支护方案相比下降了60.2%。综上所述,采用改进后的高强预应力长短锚索协同支护方式对复合顶板巷道围岩具有较好的控制作用。

6 结 语

1)通过建立力学模型,分析得出,影响复合顶板变形失稳的主要因素是上复合顶板各岩层的厚度及其各自的弹性模量不同,造成各岩层间的下沉量有所差异,引起复合顶板各岩层间发生离层,进而造成巷道顶板失稳破坏。

2)通过建立1301工作面数值模型,分析原始巷道支护方式和高强预应力长短锚索协同支护方式对巷道围岩的控制效果,得出相较于原始支护方式,锚杆索协同支护对巷道围岩的控制效果更好,巷道围岩应力峰值向巷帮侧移动,应力峰值和应力峰值的影响范围均有所较小;巷道顶板下沉得到有效控制,顶板位移下降44.4%;采用改进的长短锚索协同支护方案后,有效控制了巷道变形破坏,巷道塑性区体积减少了29.1%。

3)通过设立监测站点,采用十字布点法,对采用原始支护方案和采用改进后的高强预应力长短锚索协同支护方案的工作面巷道表面位移进行监测,得出采用改进后的高强预应力长短锚索协同支护方式后巷道顶底板位移量和两帮移近量与原始支护方案相比分别下降了63.6%和60.4%,巷道顶板相对顶板离层量下降了60.2%。采用改进后的高强预应力长短锚索协同支护方式对复合顶板巷道围岩具有较好的控制作用。