煤岩组分对蓄热及自燃特性的影响

2022-03-24赵文彬张培伟王金凤徐兴奎李振武王胜利

赵文彬,张培伟,王金凤,徐兴奎,李振武,王胜利,李 勇

(1.山东科技大学 安全与环境工程学院,山东 青岛 266590;2.微山金源煤矿,山东 微山 277600;3.山东济宁运河煤矿有限责任公司,山东 济宁 277000)

采空区遗煤自燃过程是一种极为复杂的物理化学反应过程[1],现场实际情况中采空区遗煤可能会受到顶底板围岩掺混而改变煤的雾化性能,导致煤蓄热参数及氧化特性发生改变。国内外学者进行了大量研究[2-5]。相关研究表明,采空区中部遗煤呈非连续性分布,煤低温氧化过程中,煤岩体的垮落环境影响煤的氧化蓄热进而影响煤的低温氧化过程。为了进一步了解煤岩组分对自燃的影响,选取鲁西南兖州矿区主采3#烟煤为研究对象,考虑围岩特性,采用工业分析、热重分析以及热物性参数测定的方法研究煤岩组分对煤自燃的影响。

1 煤的氧化放热理论

1.1 煤氧蓄热平衡方程参数

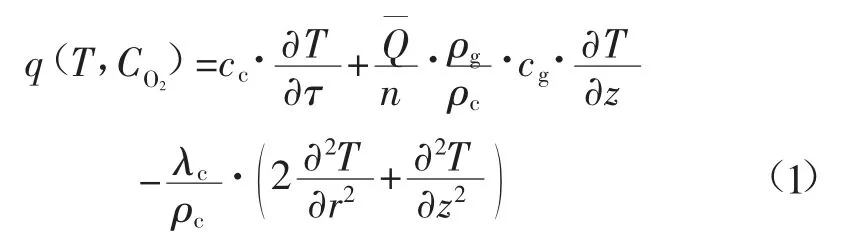

目前主要采用煤放热强度作为煤放热性的衡量指标,该指标采用能量平衡法和键能变化估算法[6]。其中测算公式如式(1):

式中:q(T,CO2)为温度为T时,单位时间和单位质量煤的发热量,即煤的氧化放热强度,J/(g·s);cc、cg分别为松散煤体与空气的比热容,J/(g·℃);ρc、ρg分别为松散煤体与空气的密度,g/cm3;T为松散煤体的温度,℃;τ为松散煤体氧化时间,s;Q¯为通过松散煤体的空气渗流强度,cm3/(cm2·s);n为松散煤体的孔隙率,%;λc为松散煤体的导热系数,J/(cm·℃·s);r、z为径向和纵向坐标,cm。

由式(1)可知,除环境空间因素外,当升温速率一定时,空隙率变化较小的松散煤体氧化放热强度主要取决于导热系数和比热容,比热容越小、导热系数越大的松散煤体放热强度越小。由于采空区内部遗煤垮落过程中掺混顶部垮落泥页岩及粉砂岩等,为探究混合组分对煤导热性能的影响,将对不同岩性及组分的煤岩混合样品做热物性参数测定。

1.2 煤燃烧动力学

根据热分析动力学理论,反应的动力学方程一般符合阿伦尼乌斯公式[7],因此煤样的燃烧动力学方程式可以写为式(2):

式中:α为质量转化率,α=(m0-mt)/(m0-m∞);m0、m∞分别为燃料的初始质量和反应结束质量,mg;mt为燃烧反应过程中的实时质量,mg;T为反应温度,K;A为指前因子,min-1;E为活化能,kJ/mol;R为通用气体常数,8.314 J/(mol·K);β为升温速率,K/min;f(α)为反应机理函数;

煤中掺混不同组分及岩性的岩石后A和E会发生改变,为探究不同岩性及组分对活化能的影响,将通过热重实验及动力学分析法研究煤岩组分条件下的参数变化规律。

2 煤岩混合组分的热物性参数测定

煤和岩石的导热系数是衡量样品导热特性强弱的重要参数之一[8]。目前主要通过稳态法和瞬态法进行导热系数的测定[9]。瞬态法实验测试时间较短且对环境要求不高[10],是本实验采用的测试方法。

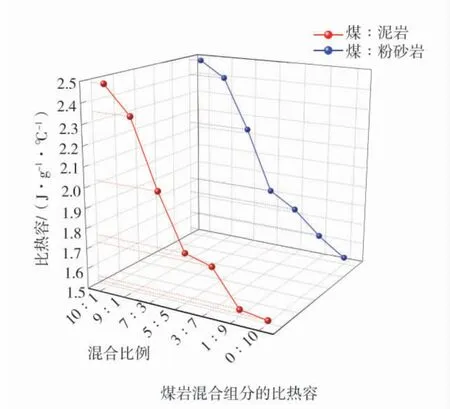

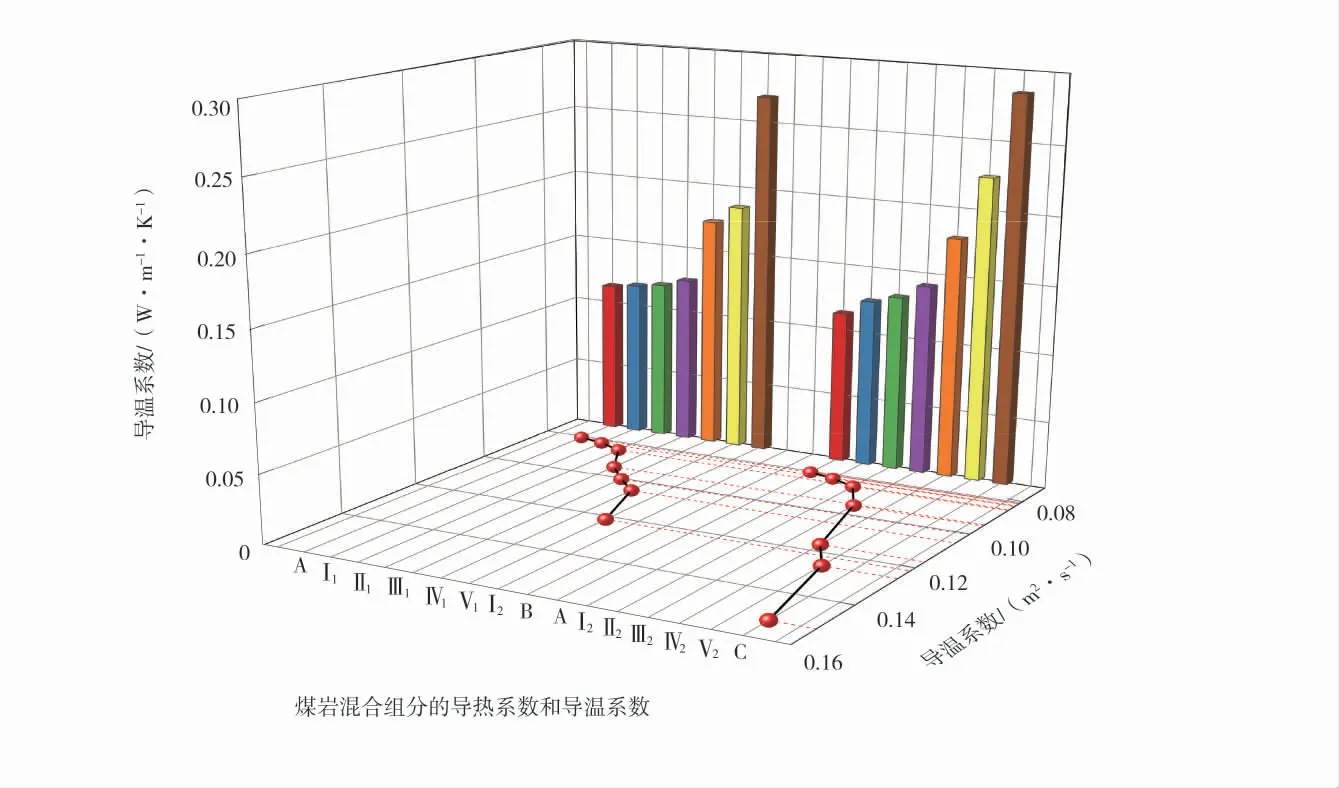

实验选取某矿烟煤、泥岩、粉砂岩为实验对象。经过烘干、粉碎、筛分后得到150μm的样品。按照煤∶岩质量比=9∶1、7∶3、5∶5、3∶7、1∶9的掺混比例得到混合组分样品。混合组分样品代号如下:A为原煤;B为泥岩;C为粉砂岩;Ⅰ1为煤∶泥岩质量比=9∶1;Ⅱ1为煤∶泥岩质量比=7∶3;Ⅲ1为煤∶泥岩质量比=5∶5;Ⅳ1为煤∶泥岩质量比=3∶7;Ⅴ1为煤∶泥岩质量比=1∶9;Ⅰ2为煤∶粉砂岩质量比=9∶1;Ⅱ2为煤∶粉砂岩质量比=7∶3;Ⅲ2为煤∶粉砂岩质量比=5∶5;Ⅳ2为煤∶粉砂岩质量比=3∶7;Ⅴ2为煤∶粉砂岩质量比=1∶9。利用堆积密度测量仪测试样品堆积密度,室温条件下采用基于瞬态平面热源法的DRE-2C导热系数测定仪测定样品导热系数和导温系数。煤岩混合组分的比热容如图1,煤岩混合组分的导热系数和导温系数如图2。

图1 煤岩混合组分的比热容Fig.1 Specific heat capacity of coal rock mixture

图2 煤岩混合组分的导热系数和导温系数Fig.2 Thermal conductivity and thermal diffusivity of coal rock mixture

由图1可以看出,随着混合样品中岩石组分增加,混合样品的导热系数和导温系数不断上升,比热容不断下降,导热性能不断增强。粉砂岩的导热系数和导温系数大于泥岩,说明本次选取的粉砂岩的导热性能优于泥岩,且相同混合组分煤和粉砂岩混合样品的导热系数、导温系数大于煤和泥岩的混合样品。

由图2可以看出,煤样、粉砂岩和泥岩的导热系数分别为0.113 3、0.284 5、0.268 7 W/(m·K),导温系数分别为0.080 7、0.152 1、0.121 7 m2/s,煤样的导热系数和导温系数小于泥岩和粉砂岩,导热特性弱于岩石。

此外,煤岩混合组分5∶5为分界点,岩石组分小于50%的混合样品导热系数上升幅度较小,岩石组分大于50%之后,随着混合样品中岩石组分的升高,煤岩混合样品的导热系数上升幅度较大,导热性能有较大幅度升高;由此可知,在温度变化一定时,随着岩石组分增加,混合样品的导热系数增大、氧化放热强度变小,放热性下降,这对煤的氧化蓄热会产生较大影响。掺有煤岩体组分的堆积环境中煤含量较高时,对蓄热环境影响较小;但当煤岩掺混比例增大时,由于导热性能的提高[11],有利于积蓄热量的散失,不利于遗煤低温氧化蓄热。

3 煤岩组分对煤燃烧及动力学特性影响研究

选取鲁西南兖州矿区掺混不同比例上覆泥岩、粉砂岩组分线下的主采3#烟煤为研究对象,利用工业分析和热重实验测试分析不同掺混比例下煤的低温氧化过程及规律[12]。

3.1 实验方法

选取150μm的烟煤、粉砂岩和泥岩样品,随后采用WS-G818全自动工业分析仪和马弗炉对其进行工业分析,煤岩的工业分析见表1。

表1 煤岩的工业分析Table 1 Industrial analysis of coal and rock

由表1可以看出,3种样品中,除灰分外烟煤水分、挥发分及固定碳含量最高,而泥岩由于靠近上覆岩层,挥发分和碳含量分别为8.20%、0.92%,高于粉砂岩的0.55%、0.16%;而粉砂岩拥有更高的灰分含量达98.92%;挥发分及灰分含量高低对煤燃烧影响不同,这表明不同的岩性[13]对煤自燃过程有一定影响。

按照煤岩质量比为9∶1、7∶3、5∶5、3∶7、1∶9掺混比例以质量比均匀掺混得到混合煤样,原煤作为对照,共11组。实验选用型号为Mettler TGA 2热重分析仪对煤岩混合样品的燃烧特性进行测定。每次实验所用样品质量为(10±0.1)mg,实验气氛为O2和N2按21∶79的混合比例配置的混合气体,总气流量为50 mL/min。实验温度区间为30~900℃,升温速率为10℃/min。

3.2 实验结果

煤岩组分的TG-DTG曲线及特征温度点划分如图3。

图3 煤岩组分的TG-DTG曲线及特征温度点划分Fig.3 TG-DTG curves of coal and rock components and division of characteristic temperature points

由图3可以看出,煤和煤岩混合样品的失重曲线仅存在1个失重峰,主要失重区间在300~770℃,随着煤岩混合样品中岩石组分的增加,混合样品的最大失重速率逐渐降低,且相同混合组分煤和粉砂岩混合样品的最大失重速度低于煤和泥岩混合样品,这主要是由于煤含量的降低造成混合样品中可燃性物质的减少;且随着岩石组分的增加,样品中灰分含量升高,在燃烧过程中会阻碍煤与氧气的接触,从而降低了混合样品的燃烧反应速率;由于泥岩靠近煤层,含有含量为8.20%的挥发分及0.92%的碳组分,高于粉砂岩,燃烧过程中,反应速率优于粉砂岩组分。

3.2.1 特征温度点

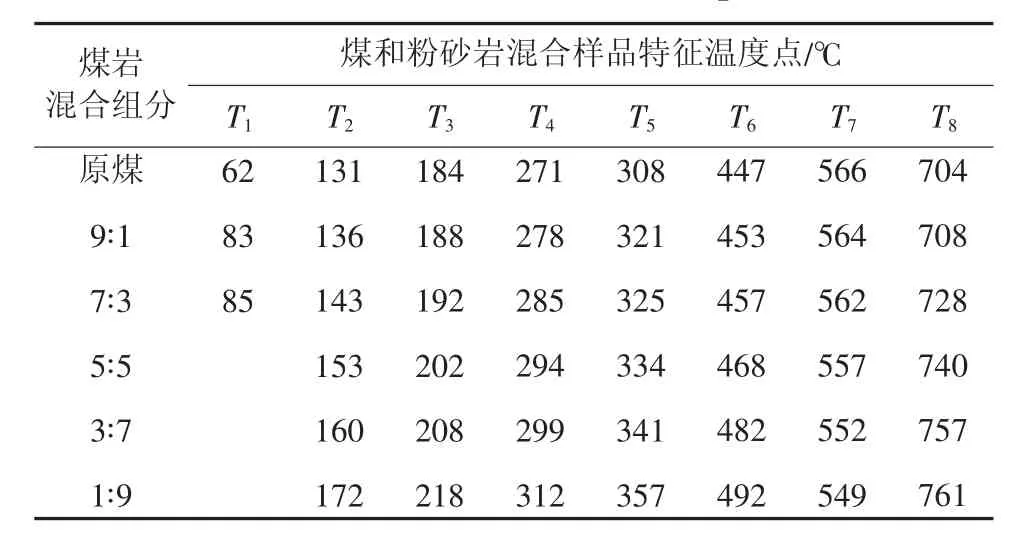

为了对煤及煤岩混合样品的燃烧特性进行综合评价,基于相关研究选用8个特征温度点进行分析[14]。将得到的热曲线进行分析得出煤及煤岩混合样品在其曲线上的8个特征温度点数值:临界温度点T1、干裂温度点T2、活性温度点T3、增速温度点T4、质量极大值温度点T5、着火温度点T6、燃烧速率最大值温度点T7、燃尽温度点T8。煤和泥岩混合样品特征温度点见表2,煤和粉砂岩混合样品特征温度点见表3,煤岩组分的特征温度点变化如图4。

图4 煤岩组分的特征温度点变化Fig.4 Variation of characteristic temperature points of coal and rock components

表2 煤和泥岩混合样品特征温度点Table 2 Characteristic temperature points of mixed samples of coal and mudstone

表3 煤和粉砂岩混合样品特征温度点Table 3 Characteristic temperature points of coal and siltstone mixed samples

由表2、表3和图4可以看出:

1)随着混合样品中岩石组分的增加,T1、T2、T3、T4、T5、T6、T8都逐渐升高,表明岩石组分的增加阻碍了煤的氧化燃烧过程,煤岩混合样品的着火和燃尽性能不断降低。

2)特征温度点T7随着混合样品中岩石组分的增加而不断降低,这可能是由于混合样品中岩石组分增大,混合样品的导热性能随之不断增强,传热变快,能更早的达到燃烧反应速率最大值。

3)混合样品中岩石组分大于50%之后,没有出现T1,这是因为样品中煤的含量减少且高灰分阻碍了煤与氧气接触,这一阶段主要表现为样品的水分蒸发和气体脱附。

4)随着混合样品中岩石组分的增加,由于更高的灰分含量和更低的挥发分含量,除T7外,煤和粉砂岩混合样品的主要特征温度点值大多高于煤和泥岩混合样品;T7低于煤和泥岩混合样品,可能是由于煤和粉砂岩混合样品的导热性能更强,传热更快,能更早的达到燃烧反应速率最大值。

结合工业分析可知,由于泥岩及粉砂岩的掺入,混合样品中挥发分含量逐渐降低,样品着火温度逐渐升高。同一混合组分,煤和粉砂岩混合样品的着火温度和燃尽温度都更高,着火和燃尽性能更低,这是由于选取的泥岩中挥发分含量高于粉砂岩导致的。

3.2.2 燃烧动力学分析

根据热重实验的结果,选用较为常用的Coats-Redfern积分法对煤和煤岩混合样品燃烧的失重过程进行动力学分析[15]。

根据Coats-Redfern积分法,式(2)可简化为:

式中:g(α)为关于煤氧化反应机理函数模型的积分函数。

表4 常见反应机制的动力学模型函数及积分函数Table 4 Kinetic model function and integral function of common reaction mechanism

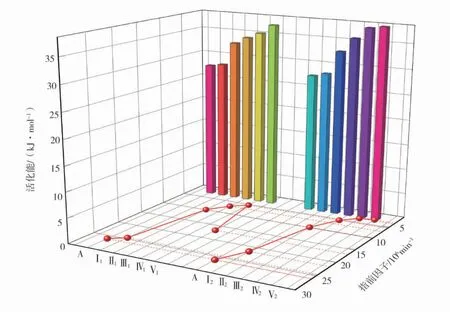

通过将表4的反应机理函数逐一对不同煤岩混合组分样品的实验数据进行拟合处理,分析表明相关性最高为化学反应n=1模型,反应级数为1级,反应动力学参数见表5。煤岩混合组分活化能的变化趋势如图5。

图5 煤岩混合组分活化能的变化趋势Fig.5 Variation trend of activation energy of coal rock mixed components

表5 反应动力学参数Table 5 Reaction kinetic paramete rs

活化能越大表明燃烧过程中需要吸收更多的能量,上述测试结果表明:

1)相比于原煤活化能27.73 kJ/mol,泥岩、粉砂岩组分最高分别为37.08、38.37 kJ/mol,煤岩混合样品的活化能高于原煤,且随着岩石组分的增加活化能逐渐升高。

2)对于同一混合组分的煤岩样品,由于更高的灰分含量,粉砂岩混合样品的活化能高于泥岩。

3)混合样品中岩石组分<10%,活化能增幅较小;岩石组分在10%~70%,粉砂岩组分活化能由28.38 kJ/mol增至37.98 kJ/mol、泥岩组分活化能由28.18 kJ/mol增至35.28 kJ/mol,活化能增幅较大,混合组分为7∶3的样品活化能增幅最大,而后随着粉砂岩组分的增加活化能的增长幅度逐渐变小;粉砂岩组分>70%,活化能增长趋缓,而泥岩组分>70%活化能增幅有变大的趋势,这可能是由于泥岩样品中含有一定的矿物成分导致的。

灰分在燃烧过程中会阻碍煤的燃烧进而导致活化能升高。样品的岩石组分<10%时,灰分含量较小,对煤的阻燃作用不明显;岩石组分在10%~70%后灰分的含量增多,对煤的阻燃作用显著;岩石组分>70%,对煤的阻燃作用增强较小。

4 结 论

1)煤岩组分导热系数高于单一煤样,不利于氧化蓄热。随着混合样品中岩石组分的升高,岩石组分大于50%之后,混合样品的导热性能增幅较大,粉砂岩组分导热性能优于泥岩组分。

2)岩石组分的增加阻碍了煤的氧化燃烧过程,且传热变快,能更早的达到燃烧反应速率最大值,煤岩组分样品主要特征点温度都逐渐升高,而T7不断降低;随含岩组分增大(>50%),由于样品中煤的含量减少且高灰分阻碍了煤与氧气接触,T1特征点温度消失;粉砂岩组分样品特征点温度点除T7外,均高于泥岩组分样品。

3)煤岩混合样品燃烧的反应级数为1级;岩石组分<10%时,活化能增幅较小;岩石组分在10%~70%,活化能增幅较大,对煤的阻燃作用显著;岩石组分>70%,活化能增长趋缓;对于同一混合组分,粉砂岩混合组分活化能高于泥岩组分,对煤的阻燃作用更强。