铸铁表面激光熔覆1725/WC复合涂层工艺参数优化

2022-03-24杨海丽周海宽张凯奕

杨海丽,周海宽,张凯奕

(1.华北理工大学冶金与能源学院,现代冶金技术教育部重点实验室,河北 唐山 063210;2.天津市永昌焊丝有限公司,天津市高端装备制造焊接材料及技术企业重点实验室,天津 300300)

0 引言

球墨铸铁具有优良的铸造性能、切削加工和耐磨性能,且生产成本较低,广泛用于制造各类缸体、端盖、曲轴等关键部件,这类部件一般体积大、形状复杂、制作周期较长。多数铸铁零部件在磨损、腐蚀等恶劣工况下使用,极易导致关键部位提前失效[1]。为实现铸铁零部件的再利用,延长其使用寿命,如何快速恢复铸铁类零部件损伤表面尺寸精度同时增强其表面的性能是目前面临的技术难题[2-4]。零部件表面制备涂层不但能够恢复设备工作表面外形尺寸而且能够有效强化表面性能[5-6]。激光熔覆作为一种常用的表面处理技术,采用激光作为热源对零件进行快速熔覆,由于激光能量密度高,热影响区和基体变形小,成形质量好。同时,激光熔覆技术制备的涂层在结合强度、力学性能、耐腐蚀性能等方面均显示出了传统方式无法比拟的技术优势[7-8]。Ni 基粉末具有良好的自熔性,对多种基体和第二相均有良好的润湿性,并能与多种基体实现良好的结合。尤其是Ni 元素不与C 元素直接发生反应且可以有效地阻止C 元素的扩散。因此,在碳当量较高的基体上可以形成质量较好的涂层。此外,Ni 基材料具有优良的耐磨性、耐腐蚀性和相对适中的价格在激光熔覆领域应用最为广泛。1725 是一种Ni-Cr-B-Si 系合金粉末,具有良好自熔性能及优良的耐腐蚀性能。WC 的硬度(HV)可以达到2 700~3 200,在Ni 基粉末中加入WC 可以使复合涂层整体硬度提高,显著降低磨料对涂层的磨损,从而提高工件表面的耐磨性[9-11]。激光熔覆WC 复合涂层大多应用在中低碳钢或不锈钢表面,在球墨铸铁表面激光熔覆WC 复合涂层的研究尚不多见。在激光熔覆时,工艺参数的选择对熔覆效果起决定性作用。笔者以球墨铸铁为基体,采用激光熔覆技术在铸铁表面制备1725/WC 复合涂层,以稀释率和硬度为主要指标,利用正交试验对激光熔覆工艺参数进行优化,得到最优工艺并进行试验验证,为在铸铁表面制备性能优异的1725/WC 复合涂层提供依据。

1 试验材料及方法

1.1 试验材料

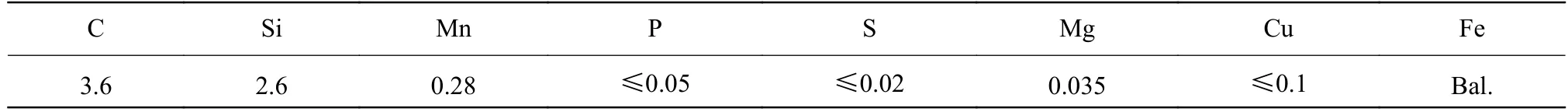

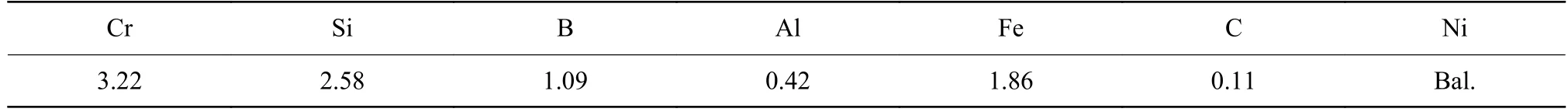

基体材料为球墨铸铁QT400-15,化学成分如表1 所示,组织形貌如图1(a)所示,为铁素体+球状石墨,样品尺寸为100 mm×100 mm×10 mm。采用砂纸去除表面氧化层,用无水乙醇清洗后吹干。熔覆材料为1725 粉末,化学成分如表2 所示,粒度为50~130 μm,粉末形貌如图1(b)所示。WC 颗粒为块状,粒度为15~45 μm,形貌如图1(c)所示。所有粉末在使用前进行烘干,温度125 ℃烘干1 h。

表1 球墨铸铁QT400-15 化学成分Table 1 Chemical compositions of QT400-15 nodular cast iron %

图1 基体、1725 粉末及WC 的SEM 形貌Fig.1 SEM morphologies of the substrate,1725 powder and WC

表2 1725 粉末化学成分Table 2 Chemical compositions of 1725 powder%

1.2 试验方法

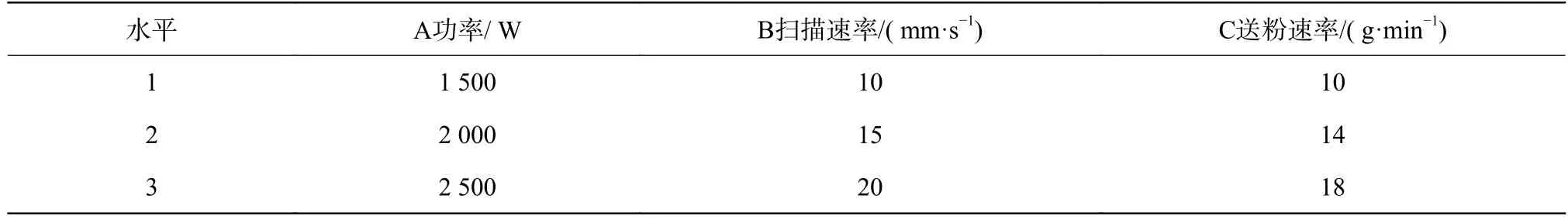

采用德国Laserline 公司的LDF4000-40 光纤耦合半导体激光器(波长900~1 030 nm,额定输出功率4 000 W),气动同轴送粉进行单道熔覆。固定参数光斑直径6 mm,WC 比例30%。激光功率、扫描速度及送粉率是影响熔覆层组织和性能的主要参数,以熔覆层的稀释率和硬度为指标,进行了4 因素3水平正交试验,因素水平如表3 所示。

表3 L9(34)正交试验因素水平Table 3 Orthogonal factors and levels of L9(34)

稀释率是指在激光熔覆中,由于熔化基材的混入而引起的熔覆合金成分的变化程度。用熔化的基材占熔覆层的百分率γ表示[12]。

式中,γ为稀释率,%;B为熔覆层宽度,mm;H为熔覆层高度,mm;b为基体熔化区宽度,mm;h为基体熔化区宽度,mm。将激光熔覆试样沿垂直激光扫描方向进行线切割,获得熔覆层截面,然后进行镶嵌、研磨、抛光制备金相试样,4%硝酸酒精进行腐蚀,腐蚀时间10 s。采用光学显微镜观察熔覆层截面形貌。利用金相分析软件对B、H、b及h进行测量,通过式(1)计算出稀释率。

采用HV-1000 型显微硬度计测量熔覆层显微硬度,每点间隔100 μm,载荷0.2 kg,停留时间15 s,每点测量三次,取算术平均值。

采用ZEISS Sigma 300 型扫描电镜(SEM)观察熔覆层的截面形貌,利用该设备配备的X 射线能谱分析(EDS)各元素的含量。

2 试验结果及讨论

2.1 正交试验结果

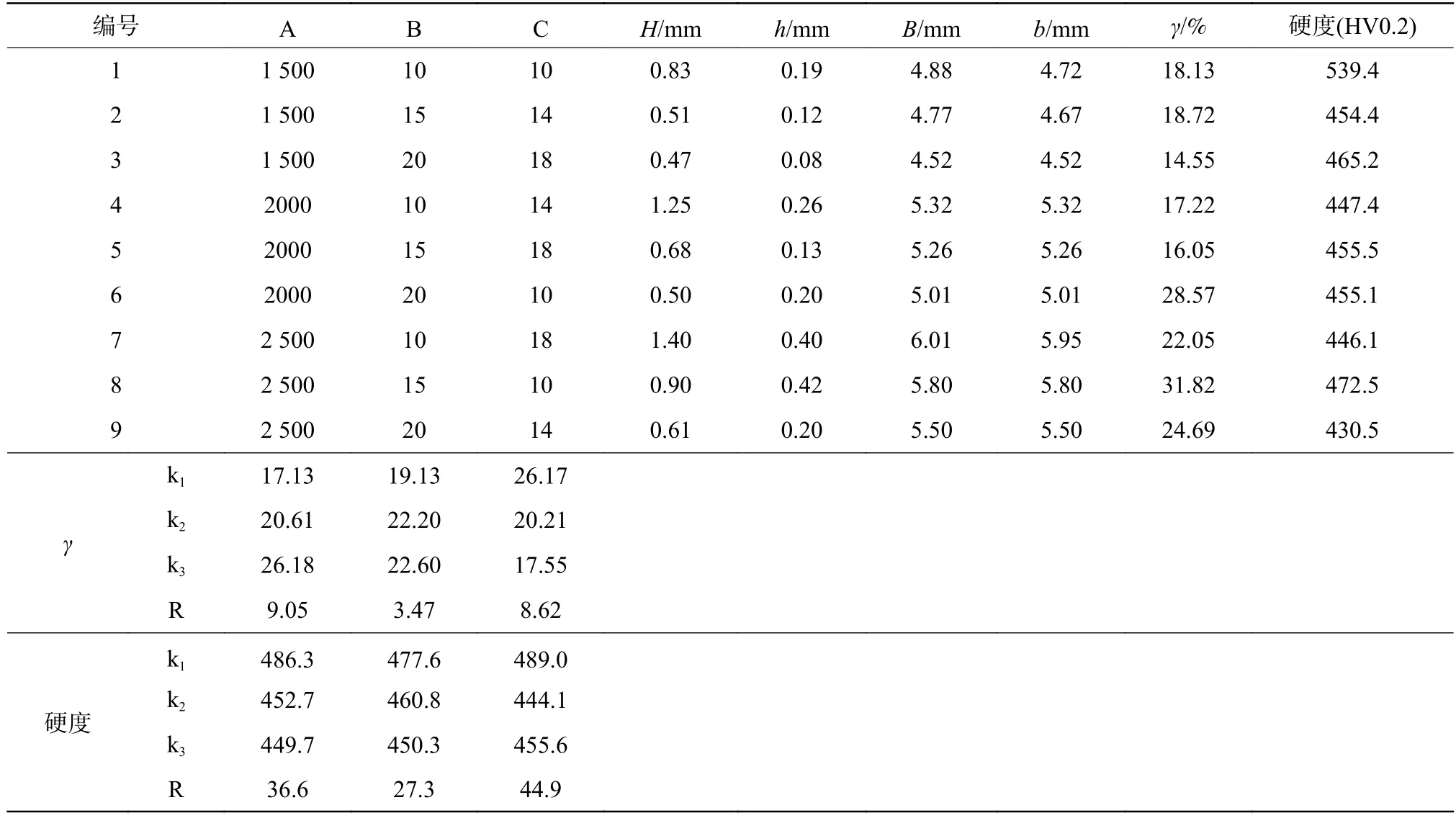

正交试验结果及极差分析见表4。

表4 L9(34)正交试验结果及极差分析Table 4 Experimental results and range analysis of L9(34) orthogonal test

2.2 工艺参数对熔覆层截面形貌的影响

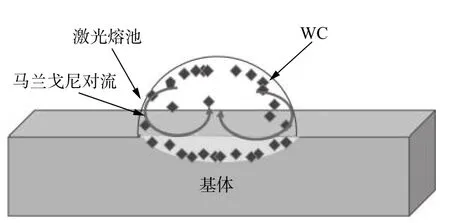

图2 为9 组正交试验条件下制备的熔覆层的截面形貌,由图2 可见,所有熔覆层均没有裂纹,但是基本都有气孔的形成。除了从铸铁基体中析出的气孔外,还有一部分气孔产生的原因可能是WC 熔化分解时析出的气孔。WC 颗粒倾向于偏聚在熔覆层的底部和边缘位置,中间部位WC 颗粒较少。这是因为试验所用激光光源为圆形光斑,光斑能量呈高斯分布,越靠近中心部位能量越高,越远离中心的位置能量越低,因此,越靠近熔池中心的部位WC 熔解的越多。与此同时,熔池中的表面张力梯度驱动和Marangoni 效应会影响熔池流动从而也影响WC 颗粒的分布[13]。由于WC 的密度比基体大很多,在重力和Marangoni 对流作用下WC 偏聚在底部和边缘部位,WC 分布机理如图3 所示。

图2 9 组正交试验制备的熔覆层截面形貌Fig.2 Section morphologies of cladding coatings prepared under different process conditions

图3 WC 分布机理示意Fig.3 Schematic diagram of WC distribution mechanism

2.3 工艺参数对熔覆层稀释率的影响

在激光熔覆过程中,在高能量的激光作用下,粉末材料会熔化形成熔池,熔池与基体相互作用化学元素进行扩散形成冶金结合,与焊接一样会产生稀释作用[14]。但由于激光瞬时能量高及迅速凝固的特点,其稀释率一般要远远低于普通堆焊。稀释率的大小对熔覆层的质量起到至关重要的作用。稀释率过低,表明熔覆层与基体结合力差,甚至产生开裂和剥落。而稀释率过高则基材被熔化得过多,基体材料过多进入熔覆层,结合区性能变差,严重影响熔覆层的力学性能。极差R的大小反应了该因素的水平变动对指标影响的大小。R值越大,影响就越大。由表4 看出,3 个因素对稀释率影响的主次顺序为:A>C>B,即激光功率对稀释率的影响最显著,其次是送粉率,扫描速度的影响较小。这是由于激光功率越高,粉末和基体吸收的能量也越高,熔池的温度也越高,对于基体的稀释作用也越强。送粉率对稀释率的影响是由于粉末输入量越多,对激光辐照的屏蔽作用越强,当粉末输入量过多时由于能量不足也会导致基体的稀释作用越来越低,从而降低稀释率。

2.4 工艺参数对熔覆层硬度的影响

对于同一种材料来说,一般硬度越高其耐磨性越好。由正交试验结果极差分析可知,对熔覆层表面显微硬度影响最大的因素是送粉率,其次是激光功率,最后是扫描速度。激光功率过大时,熔覆层吸收能量过多,组织粗化,甚至过烧,硬度值降低。激光功率过低时,粉末熔解不充分,导致组织不均匀,平均硬度值也会降低。合理的激光功率有助于形成晶粒细小、组织致密的熔覆层。送粉率对硬度的影响主要是粉末屏蔽激光辐照的作用导致熔池吸收的能量降低,从而影响熔覆层硬度值。扫描速度表示激光在熔池辐照的时间长短,影响粉末是否充分熔化,对硬度值也有一定的影响。

综上所述,送粉率主要是影响粉末输入量,过多会对熔池吸收激光能量起到屏蔽作用。应该尽量设计在合理范围内,减少对熔池吸收能量的影响又可以节约粉末,提高粉末利用率。在本试验参数范围内,激光能量越高、作用时间越长,熔池吸收的能量越多,熔池高度和宽度越大而硬度值越低。并且,激光功率、扫描速度对熔覆层形貌、稀释率和硬度的影响是一个相互作用的关系,本质上影响熔覆层形貌、稀释率和硬度的是熔池吸收的能量大小和作用时间长短。综合熔覆层组织、稀释率、显微硬度指标,选取单道熔覆1725/WC 最优工艺为:激光功率2 000 W,扫描速度15 mm/s,送粉率10 g/min。

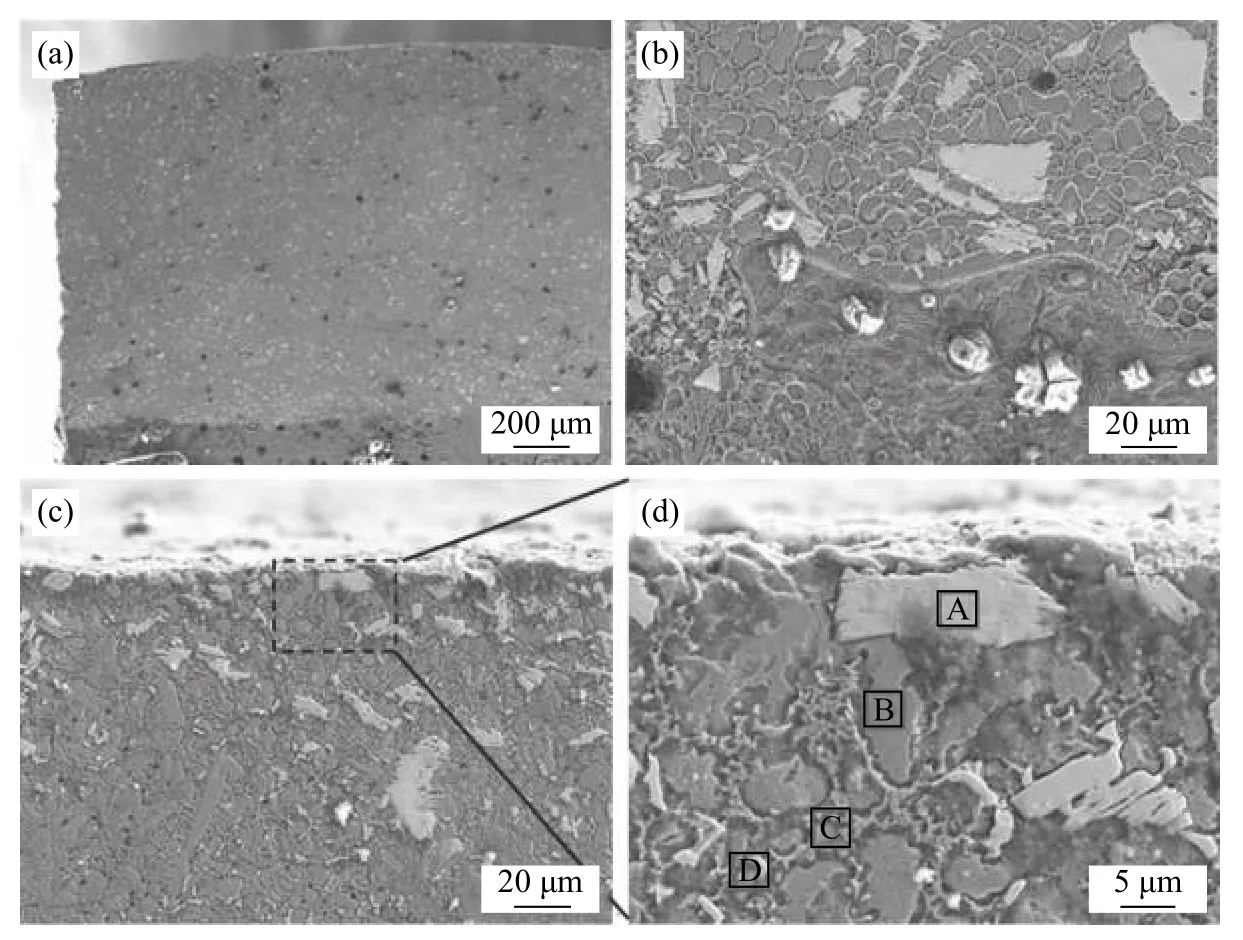

2.5 最优工艺验证

采用最优工艺制备的1725/WC 熔覆层截面的SEM 形貌如图4 所示。由图4(a)可以看出WC 在整个熔覆层中分布比较均匀。熔覆层中有少量气孔但没有裂纹。由4(b)可以看出,在熔覆层与基体的熔合区界面处形成了平面晶。在熔池高温的作用下,基体部分被熔化,熔融液体进入石墨球的“外壳”,由于石墨球附近是“富碳区”,在其周围发生了共晶反应生成了莱氏体。而在未被熔化的基体中由于碳元素的扩散和激光熔覆快速加热和快速冷却的作用下形成了马氏体。在熔覆层的中上部以树枝晶和等轴晶为主,尤其是顶部多数都是细小的等轴晶和共晶组织,如图4(c)、(d)所示。这是由于熔池顶部与外界直接接触,散热较快,且可以向各个方向散热,容易形成细小的等轴晶。熔覆过程中还有一些细小的碳化物,这是在凝固过程中的析出相或是部分未完全熔解的WC。对图4(d)中的典型位置进行EDS 分析,结果如表5 所示。由检测结果可以推测,A 点主要是未熔解的WC 颗粒,除了C、W 元素外,还有少量的Ni 元素,这是由于1725 中的Ni 元素进行了扩散。B 点是以γ-Ni 为基体相的固溶体,B点除了含有Cr、Ni、Fe、Si、Al 等基材粉末中固有元素,还有一定质量的W 元素,说明WC 熔解后与1725 基材进行了元素扩散,部分W 固溶其中。C点为Cr、Fe 与Ni 基体形成的共晶组织。D 点的W 含量很高,为未完全熔解WC 或者析出的新相。熔覆层的平均硬度(HV0.2)值为483.0,明显高于基体的平均硬度(HV0.2)180.6 。

图4 最优工艺制备的1725/WC 熔覆层截面形貌Fig.4 Cross section morphologies of 1725/WC cladding coating prepared under the optimized process

表5 图4(d)中标记点EDS 分析Table 5 EDS analysis of marker points in Fig.4(d)%

3 结论

1)激光功率对熔覆层稀释率的影响最显著,其次是送粉率,扫描速度的影响较小。对熔覆层表面显微硬度影响的主次顺序为送粉率>功率>扫描速度。

2)铸铁表面单道熔覆1 725/WC 复合涂层最优工艺为:激光功率2 000 W,扫描速度15 mm/s,送粉率10 g/min。

3)最优工艺制备的1 725/WC 复合涂层没有裂纹且WC 分布较均匀,熔覆层的平均硬度(HV0.2)为483.0,明显高于基体的平均硬度180.6。