SO42−浓度对含Cl−溶液中304不锈钢腐蚀损伤影响

2022-03-24苏建文董小平高腾远张昭卿孙振铎苏丹丹

苏建文 ,董小平 , ,高腾远 ,张昭卿,孙振铎,苏丹丹

(1.河北大学机械设计制造及其自动化系,河北 保定 071002;2.保定市新能源车辆动力工程技术研究中心,河北保定 071002;3.河北省新能源汽车动力系统轻量化技术创新中心(筹),河北 保定 071002)

0 引言

304 不锈钢因具有良好的力学性能、加工性能和优异的耐全面腐蚀性能而被广泛地应用于海上装置,如轮船、海上油气设备、海水淡化装置等。尽管如此,304 不锈钢在含有Cl-的溶液中极易发生局部腐蚀,如点蚀、腐蚀磨损与应力腐蚀等[1-3],在腐蚀处具有腐蚀物覆盖、隐蔽性强、极易应力集中等特点,一旦任其发展,势必导致构件穿孔,甚至发生断裂失效,安全隐患极大[4-5]。鞠云[6]等研究表明,较高Cl-浓度导致304 不锈钢表面钝化膜的溶解,当Cl-浓度达到0.3 mol/L 时,其表面钝化膜完全溶解,304 不锈钢表面发生腐蚀。张思齐等[7]发现,在3.5%NaCl溶液中,阴阳面积比低于64 时,随着阴极面积增加,阳极腐蚀溶解速率增加;当阴阳面积比大于64 时,随着阴极面积增加,阳极腐蚀速率趋于平缓,约为无外加阴极时的2.2 倍。曾群锋等[8]报道,在含有24.54 g/L NaCl 和11.10 g/L MgCl2·6 H2O 的人工海水环境和5、15 N 载荷作用下,304 不锈钢的腐蚀磨损交互作用,发生机械去钝化-化学再钝化的动态过程。同时,其表面发生马氏体相变,该相变引起电偶腐蚀,加剧腐蚀。当载荷为5 N 时,其腐蚀磨损率为0.195 mm3/d,其中腐蚀加速磨损速率占68.7%;载荷为15 N 时,总磨损速率明显增加,纯磨损占主导,腐蚀加速磨损速率仅占39.1%。此外,文献[9-10]报道,等添加到0.1 mol/L Cl-溶液中,使316 L 不锈钢表面上因腐蚀形成的亚稳小孔的形核速率和生长速率降低,延缓了表面点蚀的形成。不同离子抑制小孔形核的作用大小顺序为:一般地,腐蚀损伤过程中采用在线、原位监测对保障构件安全运行至关重要,同时获取腐蚀过程的直接证据,有利于探索腐蚀机理。如Zhang 等[11]研究发现,304 不锈钢高温高压水应力腐蚀开裂的声发射(acoustic emission,简写AE)信号具有两种波形:爆发型和连续型,前者信号来源于裂纹扩展残余韧带撕裂,后者信号来源于裂纹尖端塑性变形。裂纹扩展速率y与声发射信号累积撞击速率x之间存在线性关系y=3.51×10-3x-4.980 82×10-4。刘金娥等[12]采用声发射技术监测了6%(质量分数)的FeCl3˙6 H2O 溶液中304 不锈钢的腐蚀情况,时间持续24 h。研究发现,腐蚀产生的声发射信号频率主要集中在70~130 kHz,信号幅度值主要集中在30~50 dB;由能量计数随时间变化可知,该腐蚀过程分为三个阶段:腐蚀时间低于9 h 时,腐蚀速率增加幅度比较缓慢,腐蚀时间在9~13 h 时,相比之下,腐蚀速率明显加速增加,但在13~24 h,腐蚀速率增加减缓,趋于一个稳定值。声发射检测技术与非原位检测技术相比较,如扫描电镜观察法,它可以在线和原位监测试样的腐蚀状况,实时获取因腐蚀产生的声发射信号,从而得到相关参数,研究这些参数的规律及特性,可以定量判断304 不锈钢的腐蚀状况和腐蚀阶段,获得相应的特征参量,这为工业现场声发射监测的应用提供借鉴。但该技术监测过程中,传感器与试件耦合必须良好,同时噪声不能进入探测系统,否则监测不精确。而扫描电镜观察法只能定性观察与分析不同阶段的腐蚀情况,属于非原位非在线延时测试方法。

基于以上,根据文献研究[13-16]结果:当NaCl 溶液浓度在0.01~1.48 mol/L,随浓度的增加,试样表面腐蚀物数量有增加的,也有减少的,点蚀坑深度与数量变化规律不一致。在该情况下,笔者为了更好地探究的抑制作用效果,以接近上述浓度区间的平均值0.7 mol/L NaCl 水溶液为基础溶液,然后添加不同浓度的离子配制腐蚀溶液,研究在该溶液下304 不锈钢发生的腐蚀损伤行为,探索减弱304 不锈钢发生腐蚀的适宜离子浓度,同时分析出不同离子浓度下试样发生腐蚀损伤的时间段以及相应的声发射特征,这为工业上使用的304 不锈钢发生腐蚀的预防提供试验依据。

1 试验材料与方法

冷加工304 不锈钢成分(质量分数)为:C:0.04%,Si:0.62%,Mn:1.52%,Cr:19.52%,Ni:9.0%,S:0.025%,P:0.025%,Fe 剩余,太原钢铁集团有限公司生产。采用线切割机(型号:DK7740)获得4 块长条板状(尺寸30 mm×90 mm×3 mm)试样,将该4块试样一端表面用600#砂纸分别进行打磨,然后用南大704 硅橡胶密封,裸露2 cm×2 cm 面积,试样的背面同样用硅橡胶密封,如图1 所示,再用酒精脱脂棉将测试表面清理干净待测。

图1 304 不锈钢点腐蚀试验装置示意Fig.1 Schematic diagram of spot corrosion test device used in this study

对未腐蚀的试样进行制样抛光,随后采用1 g FeCl3+2 mL HCl+12 mL H2O 侵蚀液进行表面侵蚀,使用光学显微镜(OM,9XB-PC 型)观察其显微组织。采用该型号光学显微镜和扫描电子显微镜(SEM,荷兰800-07334 型)观察腐蚀前后试样的表面形貌。

用去离子水配制摩尔百分比浓度为0.70 mol/L NaCl 水溶液,然后在此基础溶液中加入0.10、0.25、0.40 mol/L配制成NaCl+Na2SO4水溶液。把上述制备的4 块长条板状试样分别置于不同浓度的溶液中,在烧杯中,溶液位置低于硅橡胶密封位置,但高于2 cm×2 cm 裸露位置,腐蚀时间为1.5 h,按照国家标准推荐性文件(GB/T 39534-2020)进行试验。从腐蚀开始直至腐蚀结束期间分别耦合VS150-RIC 型传感器(参数:中心频率150 kHz,内置前置放大器)进行探测,该传感器连接AMSY-5型全波形声发射仪(参数:信号幅度值0~100 dB,波形采样率10 MHz,峰值幅度及门槛为0.375 dB,上升时间和持续时间最大精度为200 ns)实时记录腐蚀期间产生的声信号,从而获得声信号数量、相对能量、撞击数、幅度、持续时间等参数。点腐蚀试验装置如图1 所示。试验时为了保证传感器与试样紧密接触,用真空油脂进行耦合,并用橡皮筋与透明胶固定,保证数据接收完整。试样腐蚀过程中声发射信号采集阈值设为23.8 dB,测试环境温度为30 ℃。

2 试验结果与讨论

2.1 304 不锈钢的显微组织

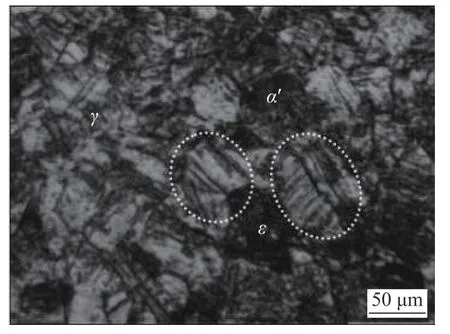

图2 为304 不锈钢的光学显微组织。由图2可知,304 不锈钢的显微组织由晶粒取向不同的α'板条马氏体、亚稳相ε 和残留奥氏体γ 组成。α'板条马氏体的形成主要归因于,当含碳量低于0.2%时钢中马氏体以板条状存在,该马氏体中存在大量位错,其密度高达(0.3~0.9)×1012cm-2[17];在α'板条马氏体中存在部分网格状的ε 马氏体,它为塑性变形时,γ 转变为α'马氏体的中间相。在残留奥氏体α'晶粒内存在几乎平行的滑移线,同时还有孪晶(见图2 白色短线处),这是由于协调变形形成的。

图2 冷加工的304 不锈钢光学显微组织Fig.2 Optical microstructure of as-cold working 304 stainless steel

2.2 腐蚀后AE 信号的响应行为

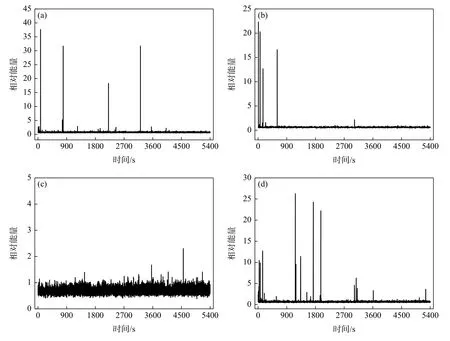

图3 不同?浓度下304不锈钢腐蚀试验过程中AE相对能量随间的变化Fig.3 Change lativeenergy withtime duringcorrosion test of 304stainlesssteel underdifferent ?concentration

表1 试样腐蚀过程中声发射信号数量及占比Table 1 The number and proportion of acoustic emission signals during sample corrosion

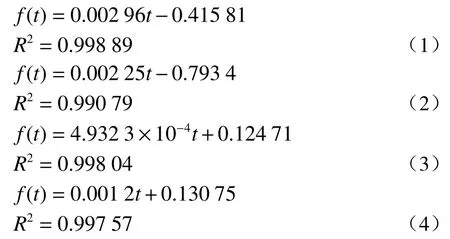

根据AE 信号的幅度与撞击积累数,可动态表征试样在腐蚀过程中的损伤状况。图4 为不同浓度下AE 幅度和撞击累积数随时间变化曲线。根据图4 获得试样的AE 信号幅度值占比,列于表2。由图4 可知,在不同浓度下,较大的AE 信号幅度值分布不同。当浓度为0、0.10 mol/L 时,较大AE 信号幅度值主要集中于0~1 800 时间前段;当浓度为0.25 mol/L 时,较大AE 信号幅度值主要集中于3 600~5 400 时间中段;当浓度为0.40 mol/L 时,较大AE 信号幅度值在试验时间段均有集中,但大多数集中于0~1 800 s 的前段和后段。大于30 dB 的AE 信号数量与浓度有关:当浓度为0、0.10、0.25 和0.40 mol/L 时,AE 信号数量分别为4、5、2 和13 个,AE 信号幅度较大值及对应时间分别为57.290 dB/79.253 s、56.161 dB/10.262 s、31.326 dB/4 522.360 s、57.667 dB/1 167.950 s。由表2 可知,幅度值低于30 dB 的AE 信号数量占比较大,而幅度值大于30 dB 的AE 信号数量占比均低于1%。浓度下撞击积累数随时间的变化曲线进行线性拟合,拟合方程分别如下式(1)~(4):

图4 不同SO42−浓度下AE 幅度和撞击累积数随时间变化Fig.4 Changes of AE amplitude and cumulative number of impacts with time under different SO42− concentrations

表2 试样的AE 信号幅度值和持续时间占比Table 2 Proportion of AE signal amplitude and duration of the sample

对0.0、0.10、0.25 和0.40 mol/L

式中,t为腐蚀时间,s;f(t)为AE 信号撞击积累数,个,R2为R平方值(在0~1),它越接近1 时,其拟合度越好。从拟合直线可知,每一浓度下,AE 信号的撞击积累数均呈线性增加,但增加的幅度不同。由直线斜率可知,与0 mol/L离子相比,0.10、0.25、0.40 mol/L的溶液中,AE 信号撞击积累数曲线的斜率相对较小;同时随着浓度增加,拟合直线斜率先减小后增加。在浓度为0.25 mol/L 时,其拟合直线斜率相对较小,斜率越小,试样腐蚀强度越弱。因此,由AE 幅度值和撞击积累数曲线斜率可知,试样腐蚀程度由弱到强对应的浓度顺序依次为0.25 mol/L、0.10 mol/L、0.40 mol/L 和0 mol/L。

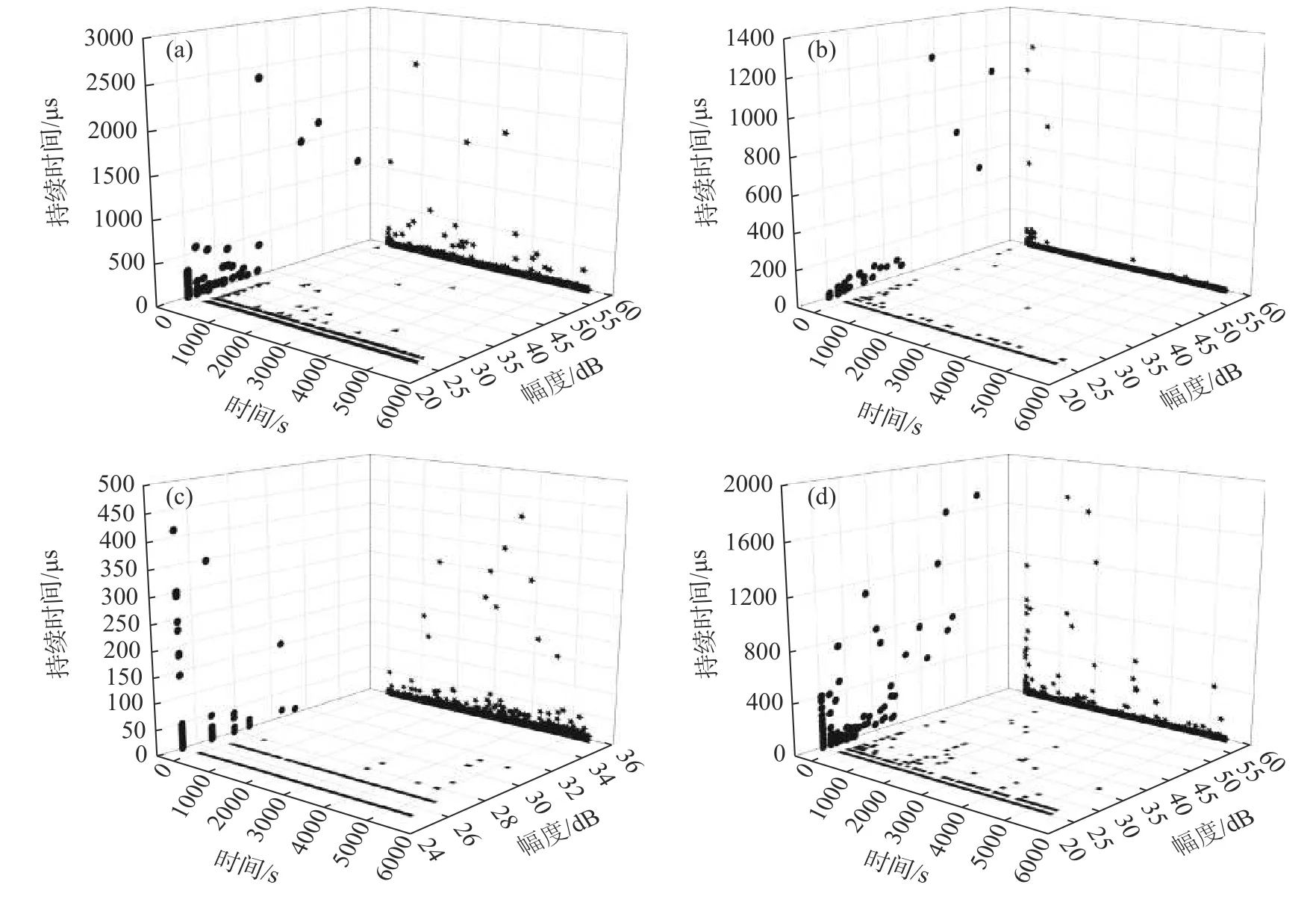

图5 为AE 信号持续时间-幅度-腐蚀时间关系。并将图5 获得持续时间占比列于表2。由图5 和表2 可知,幅度值较大者的AE 信号的持续时间较长。持续时间低于100 μs 的AE 信号占比较大,而大于100 μs 的AE 信号占比极低,均低于1%。在0、0.10、0.25 mol/L 和0.40 mol/L浓度溶液中,AE 信号持续时间大于1 000 μs 的数量分别为4、2、0 和4 个,持续时间较大值及对应时间分别为2 368.000 μs/789.712 s、1 185.600 μs/154.021 s、412.6 μs/3 561.010 s和1 708.000 μs/1 167.950 s。相比之下,AE 信号产生的持续时间较大值由小到大的浓度顺序分别为0.25、0.10 mol/L 和0.40、0 mol/L。

图5 AE 信号持续时间-幅度-腐蚀时间关系Fig.5 Relationship between AE signal duration and amplitude-time

2.3 讨论

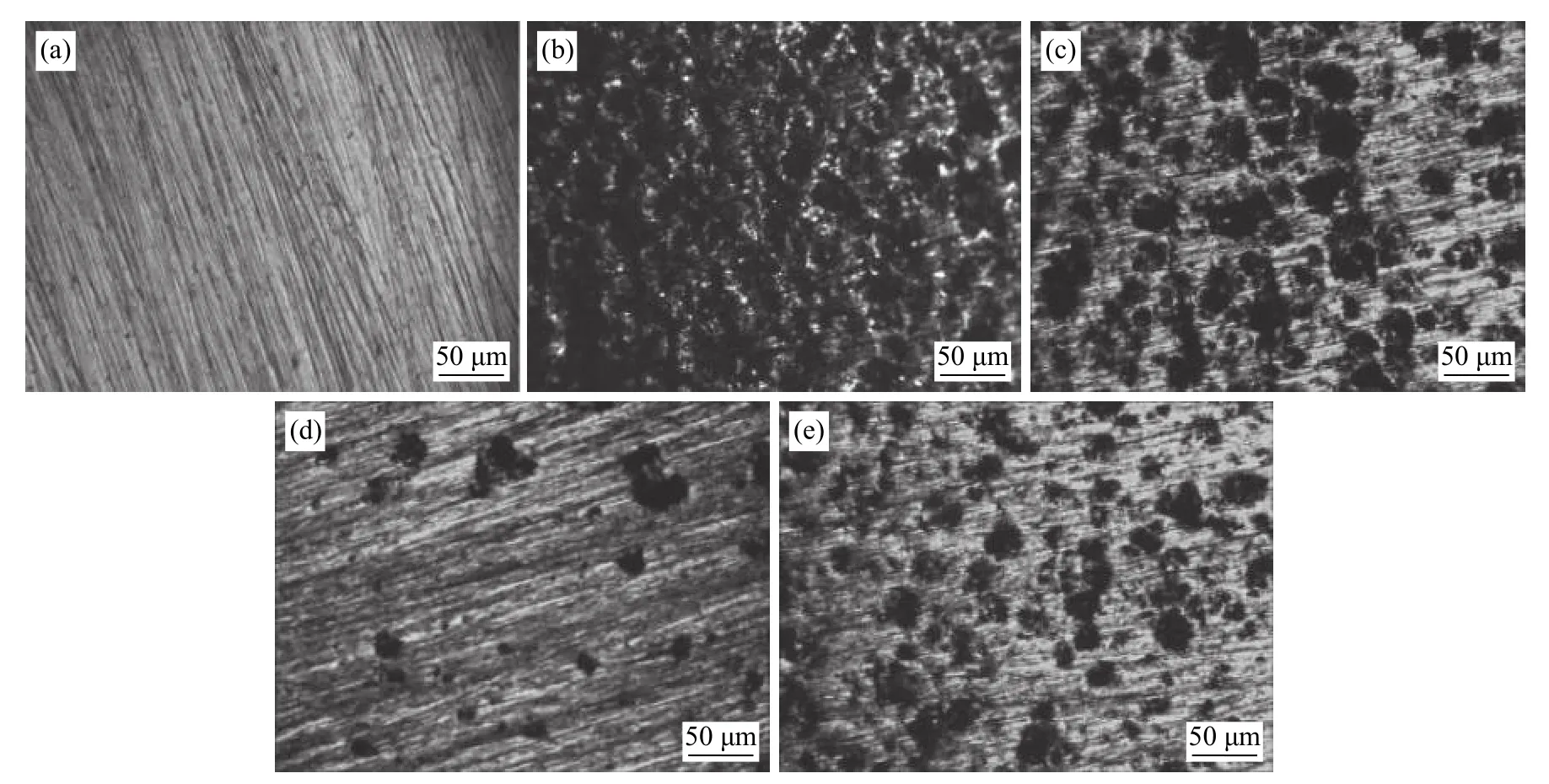

由以上AE 参数可知,在本试验测试时间内,304 不锈钢腐蚀产生的AE 信号由强到弱的溶液中浓度顺序为0 mol/L>0.40 mol/L>0.1 mol/L>0.25 mol/L。这主要是归因于腐蚀前后试样表面形貌改变。由图6 可知,腐蚀前,试样表面经砂纸打磨后存在深度、宽度不同的磨痕,磨痕间近似平行,同时表面存在少量微小坑,这是打磨时机械作用导致的。腐蚀后,在不同浓度下,试样表面均发生腐蚀,腐蚀分布不均匀,其数量以及尺寸与浓度有关。具体变化如下:随着浓度增加,腐蚀坑数量先减少后增加。对于0、0.10、0.40 mol/L浓度下,腐蚀坑数量多且大多数腐蚀坑相连,相比之下,0.25 mol/L浓度时,试样腐蚀尺寸小、数量少且不连接。在0 mol/L溶液中,腐蚀后试样表面腐蚀程度较为较严重:腐蚀坑深度、宽度较大;腐蚀产物沉积于腐蚀坑边缘,这归因于304 不锈钢中Fe、Cr、Ni 等金属溶解,形成了含有碳、氧的腐蚀产物[18];此外,试样表面没有裸露的原始磨痕;对比之下,在0.10、0.25 和0.40 mol/L溶液中,试样腐蚀后,表面的腐蚀程度明显减轻:腐蚀坑的宽度和深度尺寸减小,同时都裸露出不同面积的原始磨痕。同时,对比不同SO42-溶液浓度下的试样腐蚀状态发现,0.10 和0.40 mol/L 溶液下试样表面的腐蚀数量比0.25 mol/L溶液下试样多;0.10 mol/L溶液下的试样表面腐蚀坑宽度比0.40 mol/L溶液下试样大;0.25 mol/L溶液下的试样表面腐蚀坑宽度不一,但小尺寸的腐蚀坑所占比例较大;另外,试样的表面磨痕数量由少到多的浓度顺序为0.25 mol/L>0.40 mol/L>0.10 mol/L。由SEM 形貌(图7)可知,腐蚀产物以龟裂块状沿着磨痕分布,随着浓度的增加,龟裂块状的腐蚀产物数量先减少后增加,因龟裂腐蚀产物引起的表面疏松程度先紧密后疏松。在测试浓度下,0.25 mol/L溶液中试样表面腐蚀产物相对较少,表面还存在少量原始磨痕,其表面紧密程度相对较高。

图6 腐蚀前后试样表面形貌Fig.6 Morphologies of the sample surface before and after corrosion

图7 腐蚀后试样表面的SEM 形貌Fig.7 SEM morphologies of the sample surface after corrosion

基于以上,声发射检测技术与SEM、OM 微观形貌观察法结合研究304 不锈钢的腐蚀状况,实现了模拟原位与非原位研究的相互补充,避免了单一测试法获取试验数据的局限性,如,SEM 和OM 法只能观察某一时间节点的腐蚀形貌,不能获得304不锈钢腐蚀期间的状况。相比其它无损检测技术,如超声波检测技术(需要对检测试样施加超声波经过试样,然后反射回收获取相应的信息),声发射检测技术利用探测器检测试样因腐蚀而发出的声音经过放大器而获取信号,操作简单,信号容易获取,这在工业上检测304 不锈钢的腐蚀以及相应的预防有利于实现。在本研究中,304 不锈钢因腐蚀产生的声发射信号数量较多,今后运用数理统计法进行统计分析和聚类分析,以便深入探究304 不锈钢在本实验配置的溶液中腐蚀机理以及相应的声发射特征。

3 结论

3)腐蚀损伤程度由重到轻的顺序为0 mol/L>0.40 mol/L>0.10 mol/L >0.25 mol/L。试样腐蚀损伤发生的时间因离子浓度不同,0、0.10、0.25和0.40 mol/L 浓度时试样损伤发生的时间段分别为腐蚀的前中期、前期、后期以及腐蚀时间段。

4)综合试样腐蚀形貌与声发射参数,在本试验范围内,在含0.7 mol/L Cl-溶液中,为了减轻304 不锈钢腐蚀发生,添加离子的适宜浓度为0.25 mol/L。