SAE1144易切削钢八角棒表面裂纹缺陷分析

2022-03-24王高峰钟亮美张志明付建勋

王高峰,钟亮美,周 楠,张志明,付建勋*

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室,上海大学材料科学与工程学院,上海 200072;2.广东韶钢松山股份有限公司,广东 韶关 512123)

0 引言

易切削钢是指向钢中添加一定含量的硫、铅、锡、钙及其他易切削钢元素中的一种或多种元素而具有良好的切削加工性能的一类钢[1-3],主要应用于汽车、精密仪器、自动化机械等领域的零件加工上[4-5]。其中硫系易切削钢在我国机械制造和汽车工业等方面应用广泛[6-7],总生产量占易切削钢的90%[8]。SAE1144 属于中碳硫系易切削钢,该钢材对应的德国钢牌号为44SMn28,该材料不仅要求具备良好的切削加工性能、较高的表面光洁度,在加工过程中,刀具磨损小、加工效率高等优点[9-12],还要求有较高的洁净度,以确保较高的力学性能。相比1215 低碳易切削钢,该钢材具备较高的力学性能,可用作较为关键的结构支撑件,广泛应用于汽车零部件的加工制造。

与国外同类高端产品相比,国内的SAE1144 易切削钢尚有较大的质量提升空间,突出的表现为:钢中的洁净度不高,导致材料的力学性能降低,进口车主机厂通常要求该钢材的屈服强度:Rp0.2≥730 MPa,抗拉强度:950 MPa ≥Rm≥800 MPa;该钢材中的硫化物形态必须严格控制,对于Ø24 mm 棒材,表面区域硫化物满足德标Sep1572 的1.2~2.1 控制水平;过渡区硫化物满足1.1~3.3;核心区硫化物1.1~3.3 的控制水平。

SAE1144 洁净度不高、硫化物形态控制较差,常导致各种产品缺陷。刘春林[13]研究1215MS 加工成品表面针孔缺陷分析及改进措施,发现气泡或气泡携带夹杂物脱落、轧钢温度偏低造成的微裂纹、用户加工时异物压入等是造成成品表面针孔缺陷的原因。曹磊[14]研究选分结晶对包晶钢连铸坯表面裂纹的影响发现,碳含量与铸坯表面裂纹之间的关系是呈“M”形,也就是说先增加再减小至最低,而后再增加至一个最高点后降低。吴良平[15]研究Y1Cr13 不锈钢开裂原因发现,该不锈钢轧材存在大量长条状硫化物,而过多的热脆细长条状硫化物和锰铁硫化物是劈头开裂的主要原因。

笔者采用光学显微镜、小样电解、扫描电镜及能谱、ImageJ 软件等分析检测方法,对某钢厂生产的SAE1144 易切削线材在拉拔为八角棒过程中产生的表面裂纹进行原因分析,提出解决问题的思路,以降低SAE1144 易切削钢产品的拉拔缺陷率。

1 生产工艺及成分

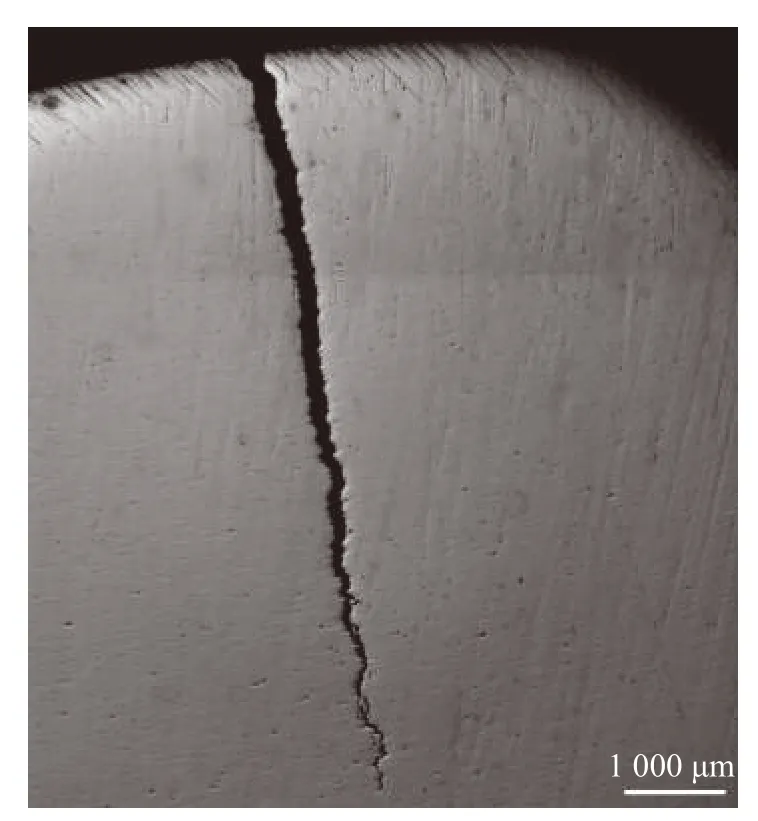

某钢厂根据现有生产工艺设备开发SAE1144易切削钢,采用电感耦合等离子体光谱仪(ICP)对SAE1144 易切削钢的化学成分进行分析,该厂钢材的目标成分及实测化学成分如表1 所示。该厂采用的生产工艺流程为:120 t 转炉冶炼→120 t LF 炉精炼→方坯连铸机连铸(6 机6 流)→热轧工艺,连铸坯断面尺寸为160 mm×160 mm,结晶器液面设定为自动控制和电磁搅拌。下游客户加工的工艺为:盘圆Ø18 mm→喷砂→拉拔(八角棒)→分段。客户在由18 mm 冷拉拔至15 mm 八角棒过程中,发现试样表面有裂纹缺陷,如图1 所示。裂纹沿轧制方向连续分布,裂纹深度为5~7.5 mm。

表1 SAE1144 的化学成分Table 1 Chemical compositions of SAE1144%

图1 试样宏观形貌Fig.1 Macro morphology of samples

2 试样的制备

首先将试样放入50%的盐酸溶液中浸泡2 min,目的是除去试样表面的锈点,然后用酒精清洗试样,目的是除去试样表面的盐酸溶液;用吹风机将试样吹干,将清洗好的试样用无尘纸封装保存,目的是防止试样表面氧化。其次,采用精密切割机将直棒表面裂纹沿纵剖面切开进行取样,取两个厚度为12 mm 试样,分别记为1#样(观察面1)和2#样,1#样主要用来观察裂纹扩展区的末端;将2#样继续用精密线切割,将裂纹位置取出后,沿着裂纹线切割(观察面2),试样厚度为5 mm,用于观察裂纹的截面;取样示意图如图2 所示。采用单盘台式磨抛机对1#样进行精磨和抛光处理,然后使用蔡司金相显微镜(Zeiss)和Phenom-Word 台式扫描电镜以及能谱分析设备(SEM-EDS)分别对试样进行观察和分析。

图2 取样示意Fig.2 Schematic diagram of sampling

3 裂纹的检测与分析

3.1 显微组织观察

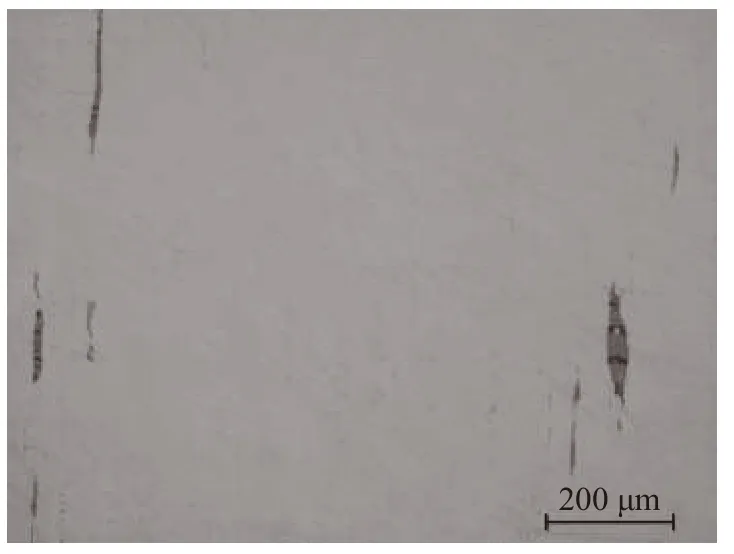

将抛光后的1#样放入光学显微镜(12.5 倍光镜)下观察分析,如图3 所示。发现裂纹扩展到观察面1 的三分之一处,深度约为5~7.5 mm;由边部到内部,其宽度逐渐变窄。裂纹两边组织是铁素体+珠光体,还存在硫化物夹杂。取纵向观察夹杂物形貌,在八角棒近表面至1/3 间检出异常大尺寸硫化物类夹杂,如图4 所示。

图3 裂纹金相照片Fig.3 Metallographic photos of cracks

图4 八角棒近表面至1/3 间夹杂物Fig.4 Inclusions between sub-surface and 1/3 of octagonal bar

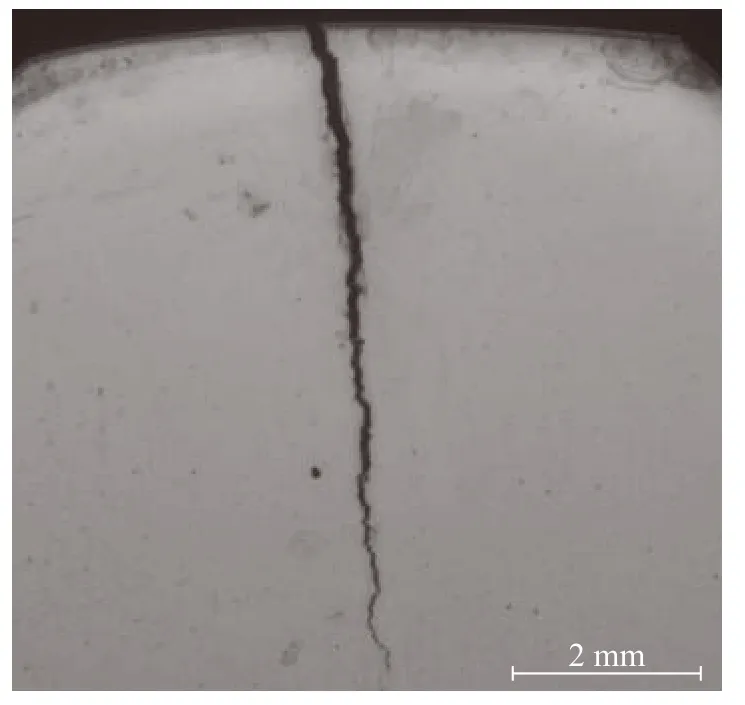

利用扫描电镜(光镜功能)对裂纹截面形貌进行观察,如图5 所示。由图5 可以看出,与金相显微镜下观察相同,裂纹扩展到观察面1 的三分之一处,深度约为5~7.5 mm;随着裂纹的延伸扩展,其宽度逐渐变窄;裂纹延伸至八角棒试样的内部且存在未断裂的裂纹延伸处。因为试样磨抛时裂纹内部的抛光膏处理不彻底,会影响分析产生裂纹的原因,故选择截面裂纹扩展区的末端进行分析。

图5 截面裂纹Fig.5 Crack cross section

为了分析裂纹产生的原因,利用SEM 对1#样裂纹区域的末端进行分析,如图6 所示。从图6 可以看出:在裂纹扩展的过程中,存在大颗粒状夹杂物(约8 μm)以及团簇状夹杂物分布在裂纹两侧,在裂纹扩展末端结束区域发现大颗粒状夹杂(约10 μm),裂纹沿夹杂物向试样内部延伸。为了确定图中的团簇状夹杂物、大颗粒状夹杂物、细长条状夹杂物以及裂纹末端延伸处的夹杂的成分组成,将试样进行能谱分析,结果如表2 所示。从表2 中根据原子比可知主要为大颗粒状、细长条状夹杂物、团簇状夹杂物为硫化锰夹杂以及少量FeO 夹杂;裂纹末端为FeO 夹杂。因为SAE1144 属于高硫易切削钢,钢中锰元素和硫元素含量较高,钢厂在生产过程中有可能因为冶炼工艺控制不好,造成SAE1144钢中大颗粒状的硫化锰夹杂、细长条状硫化锰夹杂以及团簇状硫化锰夹杂的生成,有可能产生裂纹。在后续的生产或者加工时,裂纹会沿着大颗粒状、细长条状硫化锰夹杂以及团簇状硫化锰继续延伸扩展形成表面裂纹,因此推测大颗粒状硫化锰夹杂是裂纹扩展的主要原因,细长条状硫化锰夹杂可能是裂纹扩展的原因之一;另外,裂纹末端夹杂为FeO夹杂,形成这种夹杂的原因可能是轧制时表面被氧化,经过拉拔时氧化铁皮被挤压进裂纹处,或者是产生裂纹时,裂纹内部高温氧化形成FeO;还有可能是在火焰切割时由于高温氧化形成FeO。

图6 观察面1 的能谱分析Fig.6 EDS analysis of observation surface 1

表2 图6 中观察面1 的能谱分析结果(原子分数)Table 2 EDS analysis results of observation surface 1 in Fig.6(atomic fraction)%

为了进一步确定裂纹产生的原因,将2#样利用本课题组原创的原位电解法进行电解腐蚀。将电解后的试样用酒精清洗后放入烘箱内,设定温度为120℃,时间为6 h。将电解腐蚀前后的试样分别放入SEM 内观察裂纹内壁形貌,如图7、8 所示。从两图中可以看出:2#样裂纹内壁的整个开裂面形貌如木纹状,沿轧制方向有大颗粒状、大量细长条形团簇状夹杂,疑是硫化锰夹杂物。

图7 腐蚀前裂纹内壁形貌Fig.7 Crack inner wall morphology before corrosion

为进一步确定图8 中夹杂物的组成成分以及元素含量,利用EDS 对电解腐蚀后的观察面2 进行分析,结果如图9 所示。从EDS 能谱图中可以看出:除了基体Fe 元素之外,其余为Mn 和S 元素,也就是说这些大颗粒状、细长条形团簇状夹杂物为MnS 夹杂。进一步证明了裂纹内部存在大颗粒状、细长条形团簇状的MnS 夹杂物是裂纹扩展的主要原因。

图8 腐蚀后裂纹内壁形貌Fig.8 Crack inner wall morphology after corrosion

图9 裂纹内壁夹杂物及能谱Fig.9 Inclusion and its energy spectrum analysis in crack inner wall

为了验证SAE1144 易切削钢中MnS 夹杂的形态控制水平,将处理后的2#样放入蔡司金相显微镜(100 倍光镜)下观察拍100 张照片。依据GB/T 10516-2005 附录,采用最恶劣视场法对SAE1144易切削钢中的硫化物进行评级分析。评级结果为粗系3.0 级,细系为3.0 级,说明钢中有大颗粒状MnS以及细长条状MnS。按照德国高硫易切削钢SEP172 评级图谱对SAE1144 易切削100 倍下的金相照片(使用ImageJ 软件黑白反转处理后)进行评级分析,评级结果为4~2 级。图10 为金相照片典型视场,可见钢中有大颗粒状硫化物(约200~400 μm),证明了SAE1144 易切削钢中硫化物夹杂形态的控制水平不好。根据国标最恶劣视场法评级结果和德标图谱法评级结果可以更好的说明SAE1144易切削钢中硫化物夹杂形态的控制水平不好,进一步证明了裂纹内部存在的大颗粒状硫化锰夹杂物是裂纹扩展的主要原因。

图10 金相照片典型视场Fig.10 Typical field of metallographic photograph

3.2 分析与讨论

SAE144 八角直棒表面开裂裂纹贯穿整个表面长约160 mm,裂纹深至截面1/3 处。沿裂纹打开观察开裂面形貌,整个开裂面形貌如木纹状,边缘未检出氧化自由面或夹渣。在八角棒近表面至1/3 间检出异常大颗粒状硫化物夹杂,部分存在节状碎裂现象。SAE1144 易切削钢不仅强度较高,冷拉拔时应力使异常大颗粒状硫化物夹杂物碎裂,有条件产生裂纹导致开裂。由于试样未包括裂纹起始表面,不排除此段裂纹是拉拔过程中扩展产生的;而且该钢变形量较大、拉拔变形应力也较大,对易切削钢的塑性及夹杂物控制要求较高;该材料洁净度不好(大量的FeO 夹杂)、形态控制差(大颗粒状硫化物以及细长条状硫化物),导致大变形力作用下,材料沿微裂纹源分层开裂。根据Ashby[16]的空穴形成理论,夹杂物颗粒尺寸越大,在夹杂物与钢基体界面处所产生的应力越集中,界面越容易分离,裂纹形成能越低。同时,大颗粒夹杂物自身也容易发生断裂,进一步降低裂纹形成能。钢中氧含量是影响易切削钢中硫化物形态的重要因素[17],硫化锰的数量和长宽比会随着氧含量的增加而减少,而硫化锰夹杂物的平均等效直径和等效面积会随着钢中氧含量的增加而增大。所以建议钢厂优化炼钢冶炼工艺,减少大颗粒状硫化物的形成,改善MnS 形貌控制水平,从而降低SAE1144 易切削钢产品的拉拔缺陷率。

4 结论

1)SAE1144 八角棒裂纹及扩展区(观察面1)发现大块的FeO 夹杂,FeO 夹杂是裂纹产生的微裂纹源。

2)SAE1144 八角棒裂纹扩展区(观察面1)附着有大颗粒状MnS,裂纹区(观察面2)有大量密集的细长条形团簇状、长条状MnS,它们是裂纹扩展的主要原因。

3)从圆棒向八角棒拉拔的过程中,SAE1144 易切削钢变形量较大、拉拔变形应力也较大,对易切削钢的塑性及夹杂物控制要求较高;由于该材料存在大量的FeO 夹杂导致洁净度不好,同时,大颗粒状硫化物的存在导致硫化物的形态控制较差,以至于在大变形力的作用下,材料沿微裂纹源分层开裂。

4)根据国标和德标对硫化物的评级结果来看,SAE1144 易切削钢中硫化物形态控制水平较差,建议钢厂优化炼钢冶炼工艺,减少大颗粒状硫化物的形成,改善MnS 形貌控制水平,从而降低SAE1144易切削钢产品的拉拔缺陷率。