低含钒刚玉渣直接熔炼制备硅钒合金研究

2022-03-24李亮

李 亮

(攀枝花学院钒钛学院,四川 攀枝花 617000)

0 引言

刚玉渣是利用V2O5为主要原料,采用铝热法冶炼50 或80 钒铁过程中,铝还原V2O5产生的固体废渣,刚玉渣中含有大量的Al2O3和少量的V。从目前的利用方式可知,对刚玉渣的利用附加值不高,同时造成了刚玉渣中钒资源的浪费。迫切需要开发出一种能够综合回收利用刚玉渣的绿色环保新工艺,不但能回收刚玉渣中的少量钒,同时对余下的残渣能进行环保利用,较大地提高刚玉渣的利用价值。从刚玉渣的化学成分可知,附加值较高的成分 V 为少量成分,多量成分为SiO2、Al2O3、CaO 和 MgO。V 以 V2O5、VO2和V2O3的形式存在于SiO2、Al2O3、CaO 和 MgO 形成的硅酸盐物相中,创造良好的渣态为实现 V 与硅酸盐物相的分离起到了重要的作用[1],同时良好的渣态介质有利于V 的还原。为了从刚玉渣中还原出 V 并形成硅钒合金,造渣技术显得特别重要。针对刚玉渣硅酸盐氧化物的化学成分和物相特点,选择合适的造渣材料和造渣工艺,使炉渣具有合适的熔化温度和酸碱度、较低的黏度和密度,对于成功实现刚玉渣的制备并有效回收硅钒合金具有重要的意义[2]。笔者采用刚玉渣、石灰石和硅铁为主要原料,用电炉熔炼制备硅钒合金,通过优化熔炼温度和熔炼时间,找到了制备硅钒合金的最佳反应温度和保温时间,优选石灰石作为造渣剂,制备出了性能良好的硅钒合金,提高了刚玉渣的利用价值。该技术思路已经在工厂进行了产业化应用生产,生产出的硅钒合金达到了用户要求的产品质量。

1 试验部分

1.1 试验材料

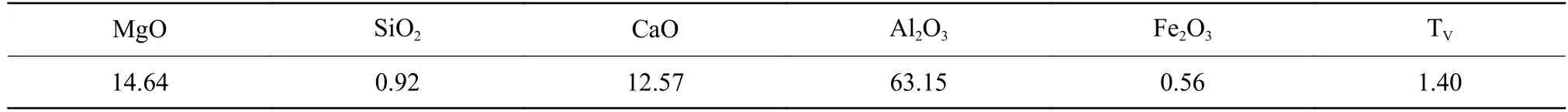

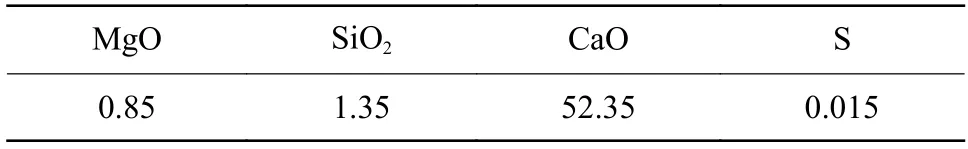

试验所用原料为:刚玉渣、石灰石、碳化钙、碳酸钠和硅铁。刚玉渣来自攀宏钒制品有限公司冶炼钒铁合金产生的废渣,破碎成粒度≤10 mm,刚玉渣提供合成硅钒合金的钒源,刚玉渣主要化学成分见表1。石灰石来自攀枝花西区石灰石矿,破碎成粒度≤5 mm,石灰石提供CaO,作为还原过程的造渣剂和脱硫剂,石灰石的主要化学成分见表2。碳化钙、碳酸钠和硅铁为市售,碳化钙和硅铁破碎成粒度≤3 mm,碳酸钠粒度≤0.088 mm。碳化钙的纯度≥94%,碳酸钠纯度≥97%。硅铁作为还原剂,选择95牌号的硅铁,提供合成硅钒合金的硅源,硅铁主要化学成分见表3。

表1 刚玉渣的主要化学成分Table 1 Main chemical compositions of corundum slag%

表2 石灰石的主要化学成分Table 2 Main chemical compositions of limestone%

表3 硅铁的主要化学成分Table 3 Main chemical compositions of ferrosilicon%

1.2 试验方法

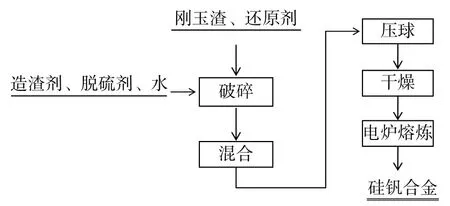

根据刚玉渣实际化学成分,计算出将刚玉渣中的氧化钒还原成单质钒所需要的硅铁量。采用电炉熔炼制备硅钒合金,研究还原剂、造渣剂、脱磷剂和脱硫剂对刚玉渣电炉直接熔炼制备硅钒合金的影响,工艺流程如图1 所示。

图1 试验方法流程Fig.1 Schematic of experimental method

1)破碎和配料:先用破碎机将刚玉渣、石灰石和硅铁破碎成粒状(≤6 mm),再将刚玉渣、石灰石和硅铁按设计配方准确称量。

2)混合:用强制搅拌机先将物料充分混匀,然后边加水边用强制搅拌机搅拌。在搅拌的过程中,仔细观察物料的成型性,当物料具有一定半干法成型性时,停止加水。

3)压球:将搅拌好的物料送入成球机中进行压制成球,模具尺寸为20 mm。

4)干燥:将成型好的料球装入干燥箱中,送入干燥窑中进行干燥。干燥时间≥8 h,使多余的水分排出,防止料球破裂。

5)电炉熔炼:按照设定的熔炼制度进行还原熔炼,在电炉熔炼的过程中添加脱磷剂,熔炼过程中控制好升温速度、最高熔炼温度、保温时间和降温速度。

6)性能检测:熔炼结束后,将渣倒出,进行渣与硅铁合金的分离,得到硅钒合金,待样品冷却后,进行化学指标检测。

2 结果与讨论

2.1 还原剂选择

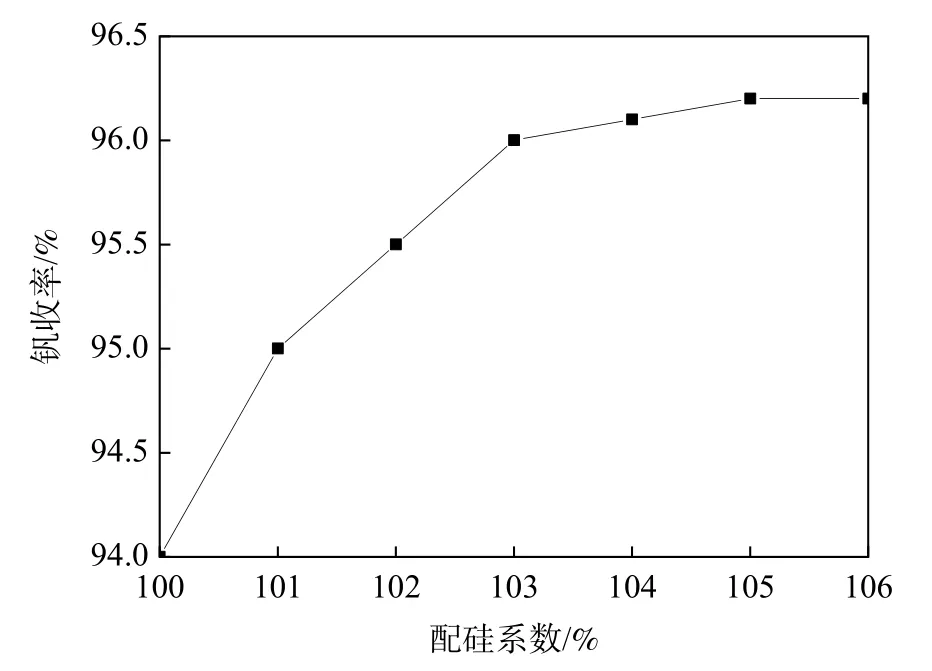

利用刚玉渣冶炼硅钒合金就是选择一种或多种还原剂,在高温下将刚玉渣中钒的氧化物 (V2O5、VO2、和V2O3)还原成单质金属钒并熔于含硅铁水中制得硅钒合金。还原方法可以采用碳热还原法、硅热还原法和铝热还原法[3]。碳热还原法的优点是使用廉价的还原剂碳,成本较低;缺点是生产的硅钒合金含碳量高,影响硅钒合金的使用质量。硅热还原法优点是成本低,回收率高;缺点是流程较复杂,不能生产高品位的硅钒合金。铝热还原法具有流程短、产品质量高、杂质含量低、可生产高品位硅钒合金等特点。由于刚玉渣中含钒量低,只能冶炼低品位的硅钒合金,考虑试验经济性,选择硅铁作为还原剂。硅铁添加量与钒收率的关系见图2。从图2可以看出,当配硅系数为100%~103%时,钒的收率增加较明显,由94%增加到96%;当配硅系数由103%~106%时,钒的收率增加较缓慢,当配硅系数增加到105%时,钒的收率增加到最大值96.2%。

图2 配硅系数对钒收率的影响Fig.2 Effect of silicon blending coefficient on vanadium yield

2.2 造渣

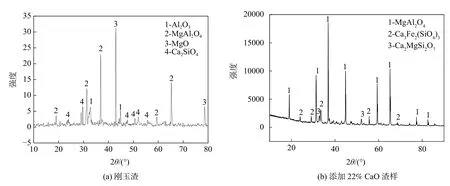

根据表1 可知,刚玉渣的主要化学成分为Al2O3、CaO 和MgO,三者的总量占了90%以上,SiO2和Fe2O3的含量较少。对刚玉渣的物化性能研究主要是研究Al2O3-CaO-MgO 三元系的物理化学性质。参考Al2O3-CaO-MgO 三元相图,当增加CaO 的含量时,Al2O3-CaO-MgO 三元系渣的熔点降低,同时CaO 含量高,渣的粘度也会降低,有利于还原后的钒金属在渣中的沉降分离[4]。渣中 CaO 含量为15%~22%较为适宜,这时可保证较高的钒回收率。随着Al2O3含量的增加,渣的粘度上升,影响刚玉渣熔渣粘度最大的因素是温度,温度高,粘度下降,在1 700 ℃以下时,升高温度,熔渣粘度大幅度降低。选择1 700 ℃左右的冶炼温度能使熔渣粘度保持在较低水平。对刚玉渣和添加CaO 含量达到22%的渣样进行X 射线分析和SEM 检测,结果见见图3 和图4。从图3(a)可以看出,刚玉渣中主要含有的物相为三氧化二铝、镁铝尖晶石、氧化镁和硅酸钙。从图3(b)可以看出,添加CaO 含量达到22%时,刚玉渣中难熔的三氧化二铝和氧化镁消失,转变成了MgAl2O4;硅酸钙转变成了复合相Ca3Fe2(SiO4)3和Ca2MgSi2O7。这两种复合相具有较低的熔化温度和粘度,有利于还原后的钒从熔渣中沉降分离,对提高钒的回收率有利。从图4 可以看出,刚玉渣主要物相颗粒较大,主要分布在10~30 μm,添加CaO 到22%时,熔渣的主要物相粒度变小,多数分布在2~10 μm,表明添加CaO 后,刚玉渣中的主要物相结构发生了解离,有利于还原剂与钒的氧化物接触,提高了还原效果,可以提高钒的回收率[5]。

图3 刚玉渣和添加22%CaO 渣样的XRD 谱Fig.3 XRD patterns of corundum slag and sample with 22%CaO slag

图4 刚玉渣和添加22%CaO 渣样的SEM 显微组织形貌Fig.4 SEM microstructure images of corundum slag and sample with 22%CaO slag

对终渣中的钒含量进行了检测,终渣中CaO 含量与钒回收率的关系如图5 所示。从图5 可以看出,随着CaO 含量的增加,钒的回收率增加,终渣中CaO 的含量在12%~16%时,钒的回收率增加较明显;终渣中CaO 的含量在16%~22%时,钒的回收率增加变缓慢,钒的收率逐步增加到最大值96.5%;终渣中CaO 的含量>22%时,钒的回收率不再增加。适当的CaO 含量可以降低刚玉渣的熔点,降低熔渣的粘度,有利于还原后钒与熔渣的分离[6]。

图5 渣中CaO 含量与钒收率的关系Fig.5 Relationship between CaO content in slag and vanadium recovery rate

2.3 脱磷

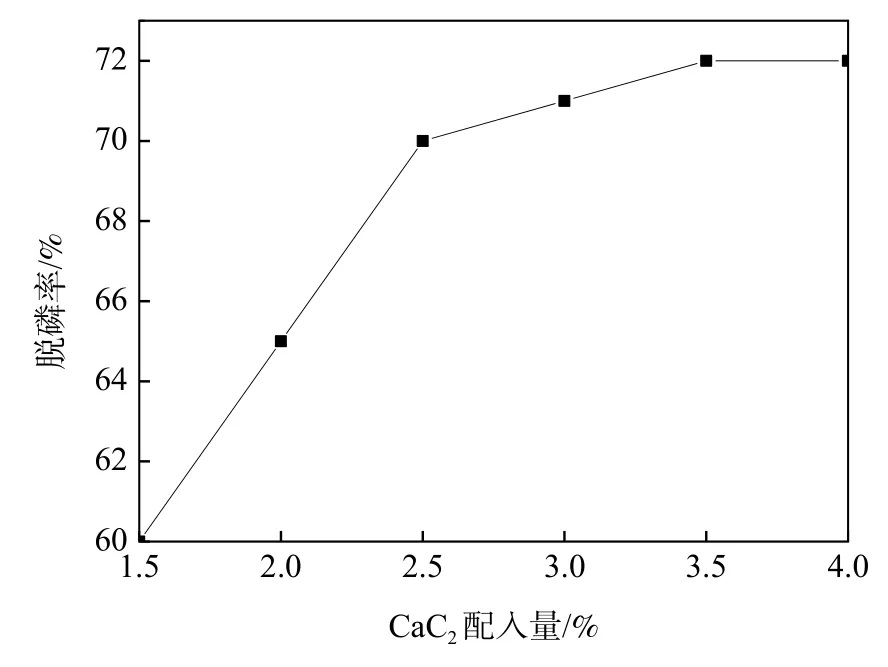

采用电硅热法熔炼硅钒合金,脱磷的方法可以采用氧化脱磷或还原脱磷,氧化脱磷可以利用磷容量较大的碱金属渣和碱土金属氧化物渣进行脱磷,利用氧化性物料使液态硅钒合金中的磷转化为离子状态,形成盐类物质,从液态硅钒合金中溶出进入渣相中[7]。采用硅铁还原刚玉渣制备硅钒合金时,硅钒合金中存在的主要元素为:Si、V、Fe,少量杂质元素为P 和S。根据 ΔGθ-T关系可知,Si、V、Fe 和P元素氧化热力学顺序为Si>Fe>V>P。采用氧化法脱磷,会导致Si、Fe 和V 金属元素损失。为了减少试验过程中Si、Fe 和V 金属元素的损失,试验采用还原法进行脱磷。还原脱磷利用还原性较强的Ca或Mg 等金属元素将磷元素还原为三价P3-,P3-与二价金属形成化合物,从液态硅钒合金中溶出进入渣相中。在冶炼过程中,添加一部分CaC2,当冶炼温度达到1 600 ℃时,CaC2发生分解反应产生Ca,Ca 将磷元素还原为三价P3-,P3-再与Ca2+形成Ca3P2,Ca3P2的熔点低于1 400 ℃,在冶炼后期,电炉熔炼最高温度达到1 700 ℃,脱磷形成的Ca3P2以液态的形式上浮进入炉渣中,达到脱除磷的目的[8]。CaC2添加量与脱磷率的关系见图6。从图6 可以看出,随着CaC2添加量的增加,脱磷率增加,CaC2添加量为1.5%~2.5%时,脱磷率增加较明显,CaC2添加量为2.5%~4%时,脱磷率增加较缓慢,CaC2添加量达到3.5%,脱磷率增加到最大值72%。添加CaC2脱磷效果不是太明显,应严格限制所用原料的含磷量。

图6 CaC2 添加量与脱磷率的关系Fig.6 Relationship between CaC2 addition and dephosphorization rate

2.4 脱硫

脱硫时常用的脱硫剂有CaO、CaC2、Na2O 和金属镁,CaO、CaC2、Na2O 和金属镁的反应温度都约为1 100~1 500 ℃,各种脱硫剂的脱硫能力大致排列如下:Na2O>CaC2>Mg>CaO,CaO 原料易获取,且价格便宜,所以主要选择CaO 作为试验的脱硫剂[9]。由于CaO 脱硫效果相对较弱,本次试验进行了用CaO 单独脱硫和CaO 与Na2O 混合脱硫的对比试验,对比试验结果见图7。由图7 可知,单独采用CaO 进行脱硫,当渣中CaO 含量由16%增加到22%时,脱硫率由60%增加到76%,随渣中CaO 含量的增加,炉渣碱度升高,炉渣熔点和粘度相对较低,有利于提高反应界面的扩散系数,渣中游离CaO 增多,可以大大促进合金-渣界面上的脱硫反应[10]。当渣中CaO 含量>24%时,过多的CaO 不能与渣中的其它组分形成低熔点物质,会增加渣的粘度,降低了S 在硅钒合金液中的传质系数,脱硫率不再增加。Na2O 由添加碳酸钠引入,碳酸钠的添加量固定在5%。碳酸钠在851 ℃发生分解反应产生氧化钠,在1 700 ℃温度下,氧化钠与熔体中的S 反应生成硫化钠和一氧化碳,起到了较好的脱硫作用。采用CaO+2%Na2CO3进行脱硫,当渣中CaO 含量由16%增加到22%时,脱硫率由70%增加到86%。综上所述,表明采用CaO 与Na2CO3组合进行脱硫,能提高脱硫效果。

图7 渣中脱硫剂含量与脱硫率的关系Fig.7 Relationship between content of desulfurizer in slag and desulfurization rate

根据以上相关条件试验结果,在某工厂进行了产业化应用生产,生产出的硅钒合金产品质量达到用户要求。所得硅钒合金产品主要用于生产合金用添加剂,具有合金化快的特点,但产量稍低。所得残渣主要用于水泥厂煅烧水泥熟料,也可以用于陶瓷厂生产陶瓷产品,实现了残渣的环保利用。

3 结论

1)采用刚玉渣、石灰石、碳化钙、碳酸钠和硅铁为原料,通过电炉熔炼还原法可以制得硅钒合金。硅钒合金产品质量满足用户要求,可以用于生产合金用添加剂。

2)选择硅铁作为还原剂,当配硅系数为100%~103%时,钒的收率增加较明显,钒的收率由94%增加到96%;当配硅系数为103%~106%时,钒的收率增加较缓慢,当配硅系数增加到105%时,钒的收率增加到最大值96.2%。

2)选择石灰石作为造渣剂,随着CaO 的增加,钒的回收率增加,终渣中CaO 的含量在12%~16%时,钒的回收率增加较明显;终渣中CaO 的含量在16%~22%时,钒的回收率增加变缓慢,并逐步增加到最大值96.5%;终渣中CaO 的含量>22%时,钒的回收率不再增加。

3)随着CaC2添加量的增加,脱磷率增加,CaC2添加量为1.5%~2.5%时,脱磷率增加较明显,CaC2添加量为2.5%~4%时,脱磷率增加较缓慢,CaC2添加量达到3.5%,脱磷率增加到最大值72%。

4)采用CaO+2%Na2CO3进行脱硫,当渣中CaO 含量由16%增加到22%时,脱硫率由70%增加到86%。采用CaO 与Na2CO3组合进行脱硫,效果优于单一CaO 脱硫,能提高脱硫效果。