浅谈低压线束设计对汽车NVH 的影响

2022-03-24刘刻松吕自国

刘刻松, 卫 强, 吕自国, 陈 伟

(河南天海电器有限公司, 河南 鹤壁 458030)

NVH是噪声、 振动与声振粗糙度 (Noise、 Vibration、Harshness) 的英文首字母缩写, 是衡量汽车制造品质的一个综合性指标。 乘员在汽车中的舒适性感受以及由于振动引起的汽车零部件强度和寿命问题都属于NVH的研究范畴。本文主要从设计的角度出发, 结合实际的主机厂同步开发经验, 来分析汽车低压线束产生异响的原因以及从线束的设计角度来降低汽车的NVH。

1 汽车NVH的重要性

通俗来讲NVH的表现, 直接决定该车辆在行驶过程中的舒适程度。 NVH评分越高, 车辆的整体舒适程度就越高,反之则亦然。 同时有关车辆的NVH问题, 也一直是各大汽车制造商和零部件供应企业最关注的问题之一。 据统计,汽车约有1/3的故障问题是和车辆的NVH问题有关系, 而各大汽车制造企业有近20%的研发费用是用在了解决车辆的NVH问题上。

2 线束导致异响的原因

2.1 预留余量过长

2.1.1 运动余量过长

运动件线束分支运动余量偏长, 相关电器件在运动时,线束分支易与周边环境接触, 产生异响。 在实际的使用过程中, 汽车上的运动相关部件, 如汽车座椅 (一般是前排座椅)、 转向管柱、 仪表台手套箱等是会经常运动的。 在运动部件上布置线束时, 需要增加运动余量, 即部件运动时,线束不能约束其运动。 当然运动余量也不是越长越好, 设计时应当做出运动部件在各个运动方向的极限位置的线束路径, 取其最长路径的尺寸作为此线束段的暂定尺寸, 然后再次模拟暂定尺寸在各个位置是否会与周边件干涉。 如干涉, 则应该重新选取线束固定点或者与周边件协商, 让其避让; 如校核无干涉, 此段尺寸即为合理的线束设计尺寸, 如图1所示。

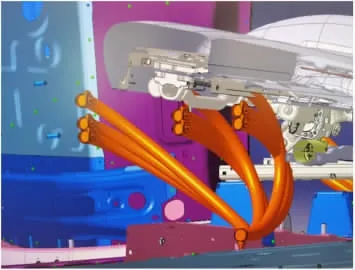

图1 棕色的线束是模拟主驾座椅分支的运动包络

2.1.2 装配余量过长

在汽车生产组装过程中, 若操作空间不足, 则需要预留装配余量, 但若装配余量过长, 易导致线束分支与周边环境干涉, 产生异响。 在主机厂生产车间, 为了提高生产效率, 通常会把一些零部件在线下先分装好, 之后再在总装线上合装, 如副仪表台、 前保险杠和后保险杠等, 这时就需要我们在前期设计时预留对接余量, 方便工人装配。对于这些Inline对接的装配余量, 线束分支一般需要120~140mm, 如图2红色标记所示。

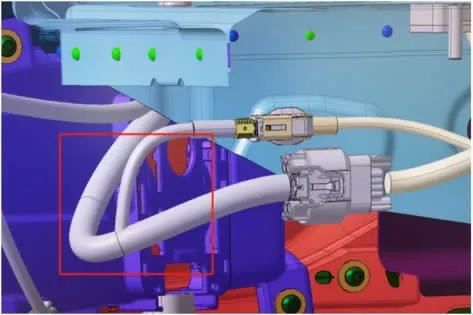

图2 后保线束对接底板线束的Inline预留了120mm装配余量

在一些电器件装配过程中, 若先固定电器件, 则线束端的插接件会因缺少操作空间而无法装配, 这就需要把线束端的连接器拉出来和电器件对接, 之后回推, 最后再把电器件固定到其原有的位置, 那么这些线束分支就需要我们预留装配的余量。 对于电器件的装配余量, 线束分支一般需要加长60~80mm, 如图3红色标记处所示。

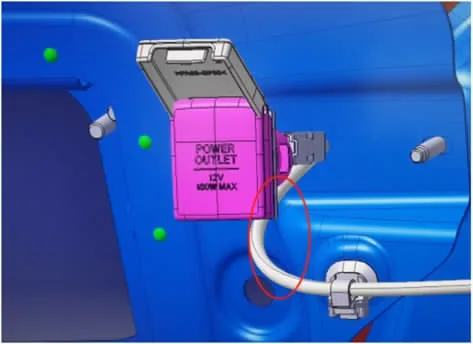

图3 行李厢区域的12V电源分支预留了80mm装配余量

在满足能装配的条件下, 越短的装配余量, 线束走向就会越可控, 与周边环境的接触几率就会越低, 线束分支产生异响的概率也会越低。 此外, 留有装配余量的线束分支的包覆物优先选择绒布胶带, 可以降低线束与周边环境干涉时产生的异响。

2.2 固定点间距离过长

线束的两个相邻固定点距离较长, 容易出现晃动, 产生异响。 线束上卡扣扎带的作用就是固定线束分支, 约束其走向, 省去一个卡扣降低的成本微乎其微, 但是带来的副作用却非常明显: 实际的线束分支走向与数据上的状态大相径庭。 因此两相邻固定点的尺寸不应超过200mm; 若线束分支与周边环境无干涉点, 且线束分支段为直线段,两固定点的距离也不应超过300mm; 此外, 线束分支出线点或固定点到护套尾部的尺寸也不应超过150mm。 当两个固定点的距离过长, 且与周边环境间隙较小时, 线束制造时一旦走正公差, 实际装配时线束分支就会出现松弛或扭曲, 极易与周边干涉, 在汽车行驶时产生异响, 影响乘坐体验。

2.3 卡扣扎带选型不合理

卡扣扎带选型设计时不合理, 出现晃动或脱落, 导致异响。 每一个卡扣扎带都有其适配安装孔的大小和厚度,在其适配的范围内, 当头部的插入力≤60N, 拔出力≥120N时, 可以避免卡扣扎带失效。 若卡扣扎带失效, 不仅其本身在汽车行驶过程中会产生噪声, 所固定的线束也会产生晃动, 与周边环境接触, 进而产生异响。

在线束前期设计时, 我们要优先选用普通的腰圆形扎带, 不仅能降低设计成本, 而且能约束线束走向。 尽量避免使用一些异形卡扣和偏置的T形卡扣, 防止因汽车本身的振动导致卡扣出现晃动, 从而产生异响。

3 从线束设计的角度去降低整车的NVH

3.1 线束自身方面降噪

设计时充分考虑线束本身可能带来的异响。 线束本身产生的异响对于乘员来说是最直接的。 因此, 我们在设计时要模拟合理的运动过程和装配过程, 选取合理的线束固定点以及选用合适的扎带卡扣。 此外, 线束分支与内饰距离较近的区域, 建议采用绒布胶带全缠进行降噪处理。

3.2 钣金方面降噪

尽量避免在防火墙钣金和下车体钣金上开孔。 汽车行驶时, 有一部分噪声和振动是来自底盘, 若在防火墙钣金和下车体钣金上开较多的孔用来固定线束, 那么汽车在高速行驶时则会带来较大的噪声和振动, 使NVH增大, 降低汽车的舒适度。 因此, 防火墙钣金和下车体钣金上的线束固定要尽量多地选用螺柱卡, 设计时向钣金工程师提需求,要求焊直径5mm或6mm的螺柱供线束固定。 若有一些避免不了的线束过孔, 要尽量开较小的孔, 开孔大小以要穿孔的最大的护套为准。 常见的开孔大小, 是以要穿孔的最大护套的斜对角的尺寸, 再加上6mm作为开孔的直径, 即两边各留3mm的间隙, 保证最大的护套也可以穿过钣金孔的同时, 减小钣金的开孔, 可以最大程度地降低来自底盘的噪声和振动。

3.3 隔音棉和地毯方面降噪

尽量避免压缩隔音棉的厚度以及减少地毯的开孔。 属于软内饰的隔音棉和地毯都有隔音降噪的作用, 其厚度越大, 隔音效果越好。

3.3.1 隔音棉

隔音棉的厚度一般在10~20mm之间, 主要布置在乘员舱前围板以及左右后轮罩区域, 它在乘员舱的隔音上起着至关重要的作用。 因隔音棉紧贴车身钣金安装, 而线束是固定在车身钣金上, 如图4所示 (棕色部分为隔音棉), 所以导致与线束接触的隔音棉的厚度不能太厚, 否则线束无法固定在钣金上。 在隔音棉存在的区域, 线束固定要优先选择螺柱卡进行固定, 这样隔音棉只需开小孔避让螺柱, 同时螺柱也要优先选择长度较长的规格, 如高度20mm的螺柱, 这样就可以给隔音棉留有8~9mm的厚度, 从而提高隔音棉的隔音效果。 若车身的某些区域不能提供焊接螺柱, 则可以选用长圆孔的抬高卡扣, 也可以达到一样的效果。

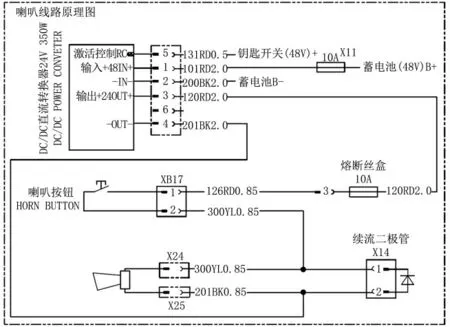

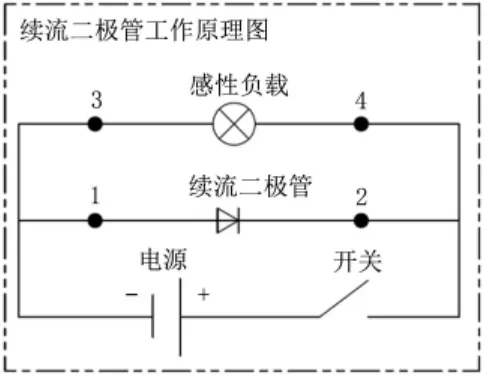

图4 喇叭回路增加续流二极管

图4 后轮罩区域的隔音棉安装在线束下方

3.3.2 地毯

地毯的厚度一般在10~60mm之间, 它可以大大降低来自底盘的噪声和振动。 地毯与线束相对的安装位置和隔音棉相反, 地毯是在线束上面布置的,如图5所示 (青色部分为地毯), 因此,地毯下的线束要尽量避免使用抬高卡扣, 不去压缩地毯里泡沫棉的厚度。 若一些线束分支, 如座椅线束分支, 要穿过地毯去对接电器件, 则需要地毯开孔。 一般开孔的大小要比穿出的线束分支直径大10mm, 同时以孔的中心为原点, 开个十字凹槽, 凹槽的长度要比穿出的最大护套斜对角长度大20mm, 以便护套穿出, 避免开较大的过孔影响地毯的隔音效果。

图5 地毯安装在线束上方

图5 续流二极管基本工作原理

4 结语

汽车约由2万多个零部件组装而成, 而汽车NVH是一个综合性的问题, 几乎涉及到汽车的每一个零部件, 有着“汽车血管” 之称的线束, 其本身产生的噪声在乘员舱内往往是最直接的。 因此, 线束设计时应该重点考虑线束布置可能带来的噪声异响, 避免因线束布置不合理导致汽车行驶时出现振动和异响, 进而影响汽车的驾乘体验。