氢燃料电池电动卡车VCU 硬件在环测试系统设计与研究

2022-03-24刘卫东吴方义王爱春黄少堂

沈 凯, 刘卫东, 吴方义, 王爱春, 黄少堂

(江铃汽车股份有限公司, 江西 南昌 330001)

据EV Sales数据显示, 2021上半年国内新能源汽车销量大增, 销量高达100.7万辆, 销量已基本追平2020一整年销量。 在最新的 《新能源汽车生产企业及产品准入管理规定》 中明确指出, 新能源汽车OEM需具备整车核心部件VCU的设计开发、 测试验证能力, 其中VCU 的硬件在环(Hardware in the Loop, HIL) 测试为必要准入条件之一。

在VCU开发过程中, HIL测试可以在实车测试前有效验证VCU的软硬件, 可以缩短周期、 提高VCU开发效率。 氢燃料电池电动卡车VCU硬件在环测试系统是根据整车动力结构和氢燃料系统来搭建车辆模型, 通过VCU的功能规范来设计测试用例和测试序列, 该测试系统可以全面有效地验证VCU的功能性和稳定性。

1 VCU硬件在环测试系统开发

1.1 测试系统架构介绍

氢燃料电池电动卡车VCU硬件在环测试系统主要包含以下3部分。

1) 硬件系统。 dSPACE自动测试机柜, 提供实时控制器闭环控制系统。

2) 软件系统。 上位机软件 (ControlDesk) 和测试序列编辑软件 (AutomationDesk)。

3) 氢燃料电池电动整车仿真模型。 基于Matlab/Simulink软件, 搭建了VCU_IO模型和VCU_MDL车辆模型,提供了实时控制器软件、 通信数据库和车辆动力控制模型。

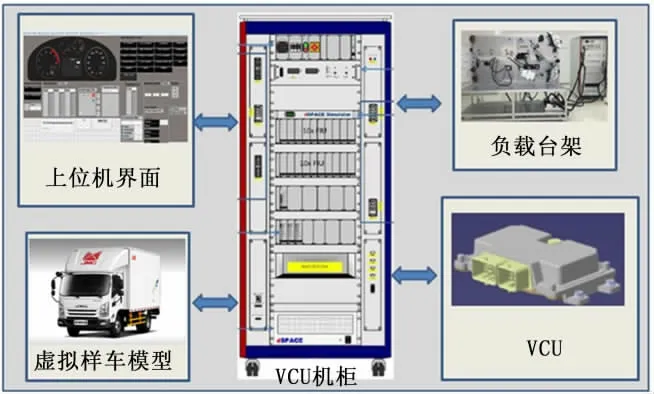

如图1所示, 将VCU与dSPACE台架用匹配的线束连接,并根据VCU的接口原理图进行配置; 并由上位机来模拟驾驶员指令和车辆运行信息, 经过硬件系统调制成电信号和CAN信号输入给VCU, 通过监测VCU状态位和功能使能位来验证VCU的功能。 通过硬件在环测试系统, 可以实现“人-车-环境” 的闭环仿真, 达到装车前实车测试的目的。

图1 硬件在环测试系统架构

1.2 硬件系统开发

实时硬件系统是HIL仿真测试的核心技术, 通过IO板卡、 处理器、 信号调理器板卡等关键部件, 可以实现CAN/LIN信号和电信号的实时监测和输出。

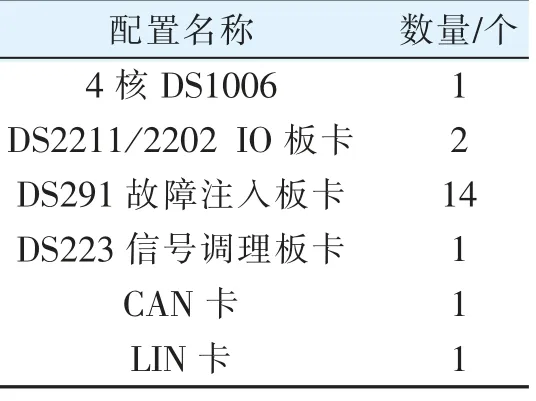

硬件系统需依据控制器的硬件接口原理图,选择dSPACE机柜电源型号, 整理所有I/O端口信息, 并选择各I/O板卡、故障板卡、 电流采集板卡等的型号及数量。 考虑各信号类型的冗余分析, 建立信号冗余、 板卡配置清单 (表1)。

表1 板卡清单

1.3 软件系统开发

软件系统包括两款dSPACE软件: 上位机软件和测试序列编辑软件。

1) 上位机软件 (ControlDesk)

ControlDesk软件通过导入模型数据库SDF文件, 可以对通信协议中虚拟节点的TX/RX CAN报文进行实时模拟和监测; 并可以通过图片、 控件、 文字等可视化图片形式进行显示, 如图2上位机面板所示, 可以实现硬件在环测试数据的监测和控制。

图2 VCU_HIL上位机主控制界面

2) 测试序列编辑软件 (AutomationDesk)

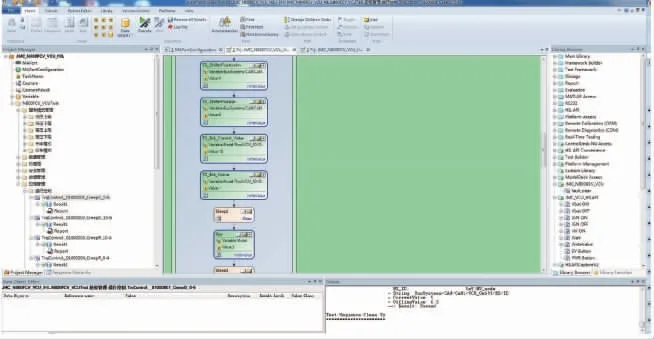

AutomationDesk是一款强大的测试编写和自动化工具,可以根据通信协议建立数据库, 调用内部控件、 搭建自动测试序列, 并编写Python语言对测试结果进行自动化验证,如图3所示。

图3 VCU_HIL自动测试序列控制界面

1.4 整车仿真模型开发

基于Matlab/Simulink开发的新能源汽车硬件在环仿真测试模型, 主要由IO模型和车辆模型组成。 其中车辆模型根据新能源汽车的不同构造进行开发, 本系统以氢燃料电池车辆为例, 主要由电机、 氢燃料电池、 变速器、 车辆动力学等模型组成。

1.4.1 IO模型

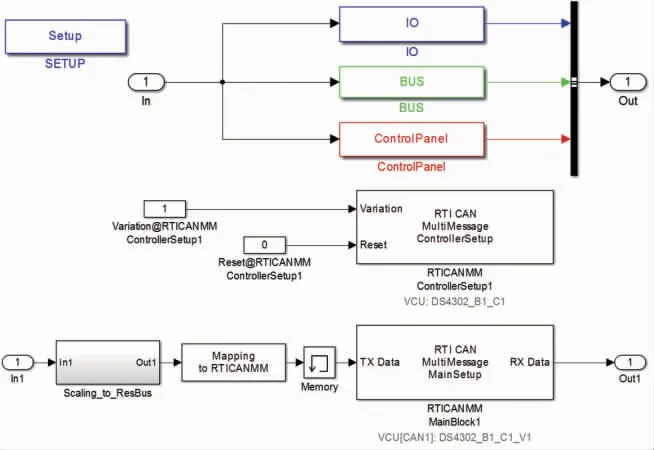

VCU_IO模型主要分为3部分: IO接口、 CAN总线BUS模型、 电源ControlPanel模块, 如图4所示。

图4 IO模型

IO模型的开发是基于VCU各PIN脚的定义来实现接口配置的。 通过对板卡、 通道接口进行配置, 可以精确控制实时仿真器硬件的输入输出; 同时在RTICANMM模块中导入DBC, 定义好TX/RX Signal, 来实现台架总线通信的配置。

1.4.2 电机模型

基于硬件在环测试的电机模型主要包含两部分: 扭矩/转速计算模型、 功率计算模型。 VCU通过扭矩模式来控制电机的输出, 电机扭矩等于VCU的请求扭矩。 电机转速计算公式为:

式 中: n——转 速; V——车 速; r——轮 胎 半 径;i——变速器传动比; i——主减速比。

由公式 (2) 可以算出电机转速。

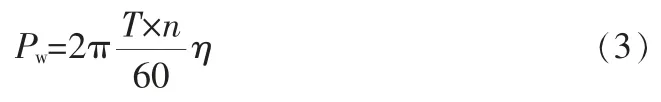

电机功率计算公式为:

式中: P——电机功率; T——电机扭矩; n——转速;η——电机效率。 由公式 (3) 可以算出电机输出功率。

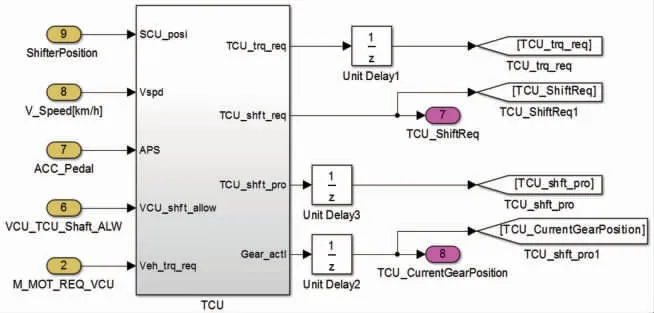

1.4.3 变速器模型

变速器模型可以模拟真实TCU模块, 实现整车虚拟仿真环境中挡位的解析和控制, 如图5所示。

图5 变速器模型

变速器模型通过接收SCU换挡杆位置、 车速、 加速踏板开度、 VCU换挡指令和驱动扭矩来计算实际挡位和换挡时间, 并模拟发送当前TCU挡位、 换挡扭矩和换挡请求给VCU; VCU通过当前实际挡位来进行扭矩控制。

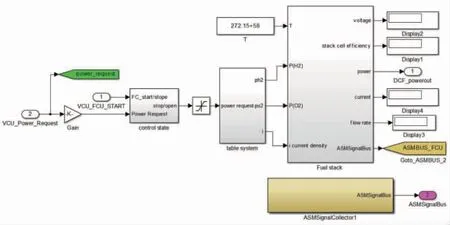

1.4.4 氢燃料电池模型

此模型可以模拟氢燃料电池控制模块 (FCU) 的启动和输出功率的功能, 如图6所示。

图6 氢燃料电池模型

当整车处于高压模式、 SOC小于80%、 混动模式开关值为1、 燃料电池以及DCF系统无故障、 动力电池持续充电功率大于6kW, VCU发出燃料电池开机指令 (FCU_START=1), FCU开始运行并输出功率, 输出的功率跟随VCU请求功率的变化而变化。 氢燃料电池模型内包含反应堆模型,通过VCU的请求功率计算所需H压强、 O压强、 瞬态电压电流; 通过匹配车上氢燃料反应堆实际效率和标定参数,计算出反应堆模型输出功率。

当条件不满足时, VCU发来停机指令 (FCU_START=0), FCU不运行且输出功率一直为0kW。 基于以上氢燃料电池FCU功率输出的模拟, 可以验证VCU对氢燃料电池功率输出的可靠性。

1.4.5 车辆动力学模型

车辆动力学模型可以模拟整车系统的动力学, 通过配置Matlab中的整车参数、 道路附着系数、 空气阻力参数,可以实现驱动力、 驱动助力、 制动阻力的计算; 并根据油门踏板行程和制动踏板行程, 模拟计算出相应的车轮端驱动力矩和实时车速, 实现整车动力的闭环控制。

汽车行驶的驱动方程为:

式中: F——汽车驱动力; F——汽车滚 动 阻 力;F——空气阻力; F——加速阻力; F——坡道阻力。

由公式 (4) 可以算出汽车驱动力。

汽车行驶速度为:

式中: a——整车加速度; M——整车质量; V——车速; t——时间。 由公式 (6) 可以算出整车车速。

2 VCU硬件在环测试验证

开发完成VCU硬件在环测试系统后, 将真实整车控制器接入台架中, 对测试系统进行激励、 开环、 闭环测试,完成验收, 保证测试系统的可靠性。

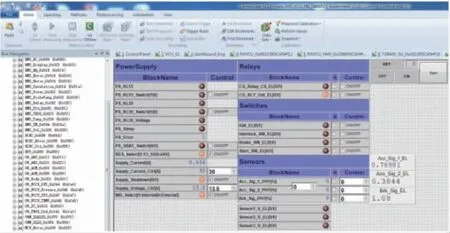

2.1 IO接口验证

首先编译通过Simulink中的模型, 并可以生成sdf文件;再打开ControlDesk软件和AutomationDesk软件, 将该数据库sdf 文 件 导 入 到 软 件 中 (注: 先 导 入ControlDesk, 再 按 照ControlDesk中的sdf文件路径导入到AutomationDesk中, 保持sdf文件路径一致); 然后进行板卡注册, 并进行Go Online操作, 通过操作关联的电源控件对机柜电源进行验证; 用万用表对相应的IO接口进行测量, 保证能够实现闭环控制,如图7所示。

图7 IO接口验证

通过对上位机面板控件进行控制, 可以实现IO接口观测量的改变, 符合模型设计要求。

2.2 CAN通信验证

检查Bus Navigator窗口中的节点个数是否与DBC定义一致, 通过对模拟节点报文进行赋值, 并通过CANoe工具对台架总线进行监测, 确认所有模拟节点发送数据完整性、正确性。 如图8所示。

通过CAN通信验证, 所有报文的ID、 字节长度、 信号值均与模拟值一致, 符合通信设定, 满足设计要求。

2.3 VCU功能验证

根据VCU高压上下电功能规范描述, 编辑VCU硬件在环测试用例, 根据测试用例在AutomationDesk软件编辑自动测试序列; 将高压上电条件写入测试序列中, 并运行序列,对高压上电结果进行检查, 自动生成测试结果。

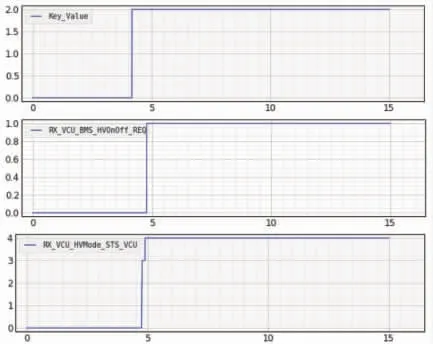

高压上电测试结果如图9 所示, 当钥匙拧到2(Start) 状态, 整车进行高压上电,高压状态为4(HV_Mode), 满足VCU功能规范,硬件在环测试系统满足设计要求。

图9 高压上电验证

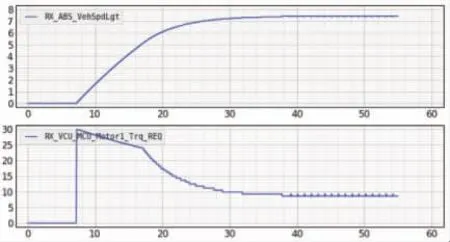

根据VCU 扭矩管理功能规范描 述, 对D 挡 蠕行工况进行测试验证, 测试结果如图10所示。

图10 D挡蠕行验证

当整车动力Ready 后, 挂 入D挡, 不踩制动踏板, 车辆进入蠕行工况, 车速将稳定在蠕行车速7km/h, 符合VCU功能规范, 硬件在环测试系统满足设计要求。

通过了IO接口、 CAN通信、 VCU功能的验证, 整个氢燃料电池卡车VCU硬件在环测试系统运行稳定可靠, 可以实现VCU全功能测试, 符合设计要求。

3 总结

本文为新能源整车控制器设计开发了一套硬件在环测试系统, 该系统利用MATLAB/Simulink软件搭建了电池、 电机、整车动力学模型, 基于dSPACE软件建立了半实物半虚拟节点仿真测试环境, 已在多个新能源HIL测试项目中投入使用。HIL测试系统的全面性和复用性, 可以有效缩短VCU的研发周期, 提高开发效率, 降低研发成本, 优化VCU的开发流程。